氟橡胶O形密封圈预成型优化因素分析

2024-02-20张东晋川张晓峰黄选民郑庆波

张东晋川,张晓峰,黄选民,郑庆波

(国营川西机器厂,四川 成都 611937)

0 引言

氟橡胶是指主链或侧链的碳原子上含有氟原子的高分子弹性体,它不仅具有较好的力学性能,而且有优异的耐热性能、耐候性、耐油性及耐多种化学介质侵蚀的特性,综合性能特别优异,在航空、导弹、火箭、宇航等特殊密封部位应用广泛[1]。但氟橡胶弹性和耐寒性较差,模压流动性差、易压缩变形造成加工性能不良,特别是在一定温度、压力及不同的液体或气体介质中起到密封作用O形氟橡胶密封圈,其加工成型过程中各因素控制是保证氟橡胶O形密封圈性能的基础[2]。

本文以FX-17橡胶O形密封圈加工成型过程中坯料软化、坯料薄通、坯料圈成型等预成型工艺控制来分析氟橡胶密封圈加工成型过程影响因素,确保氟橡胶O形密封圈加工成型质量和性能。

1 O型氟橡胶密封圈成型加工流程

1.1 FX-17氟橡胶结构和工艺性能特点

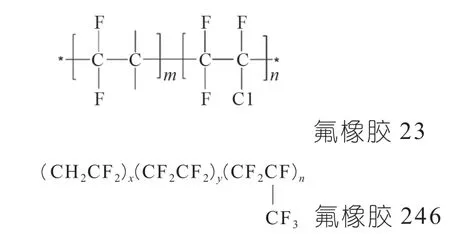

FX-17氟橡胶是由氟生胶添加酸受体、填料和硫化剂经混炼而成,对FX-17氟橡胶进行红外光谱分析,FX-17氟橡胶在1 178 cm-1、1 131 cm-1、1 352 cm-1、1 397 cm-1、1 430 cm-1、1 075 cm-1、882 cm-1、833 cm-1左右存在典型吸收峰,其中1 178 cm-1、1 131 cm-1是聚三氟氯乙烯的C-F的不对称和对称伸缩振动吸收峰值[3]。可以确定FX-17氟橡胶的主要结构为氟橡胶23(偏二氟乙烯-三氟氯乙烯共聚物),氟橡胶246型共混物组成。这就造成氟橡胶分子间内聚能高,分子链刚性大,胶料的门尼黏度比较高,流动性较差,加之含氟橡胶是耐热的弹性材料,在压机硫化后还需要在200~250 ℃温度下进行二段硫化处理,氟橡胶配方中通常不添加酯类、氟烃类增塑剂或加工助剂以免影响胶料的耐热性能,这都造成氟橡胶加工性能差[4~7]。

图1 FX-17结构示意图

1.2 FX-17氟橡胶O形密封圈成型加工工艺参数

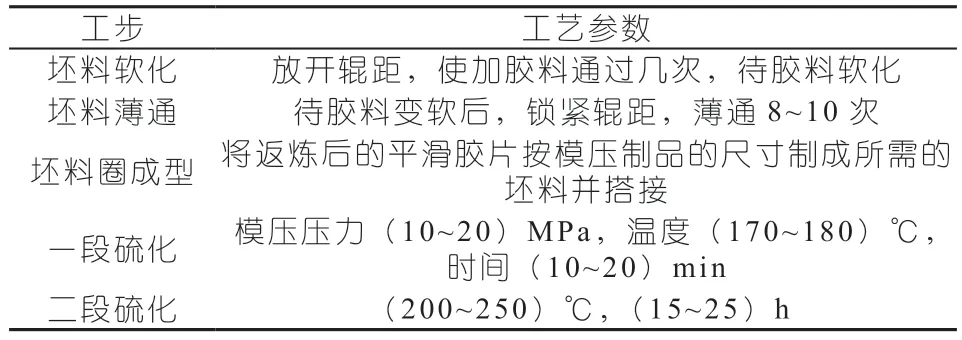

FX-17氟橡胶O形密封圈加工成型过程包括坯料软化、坯料薄通、坯料圈成型、一段硫化和二段硫化等五个工步。表1是橡胶圈成型参数要求,从表1可以看出,FX-17氟橡胶密封圈在制备成型时,坯料软化、坯料薄通、坯料圈成型等预成型工艺仅为范围参数或要求,需确定最佳工艺参数。

表1 橡胶圈成型参数

2 预成型各种影响因素分析

2.1 坯料软化参数对O型密封圈成型影响

氟橡胶胶料通过一定间距的辊筒几次即可达到坯料软化,但辊筒间的距离和通过的次数对氟橡胶坯料软化有直接影响。从图2是辊距和通过次数对胶料邵尔硬度的影响趋势图可以看出,随着辊距的增加,胶料的邵尔硬度显著增加;随着通过次数的增加,邵尔硬度先增加后降低,通过3次和通过7次大致相当,且通过3次的邵尔硬度略低于通过7次的邵尔硬度。

图2 辊距和通过次数对橡胶胶料邵尔硬度的影响

根据橡胶密封圈成型通用要求,结合软化工序对胶料硬度降低作用和生产效率,确定FX-17氟橡胶O形密封圈软化工序工艺参数为,辊距1.4 mm,通过次数为3次。

2.2 坯料薄通参数对O型密封圈成型影响

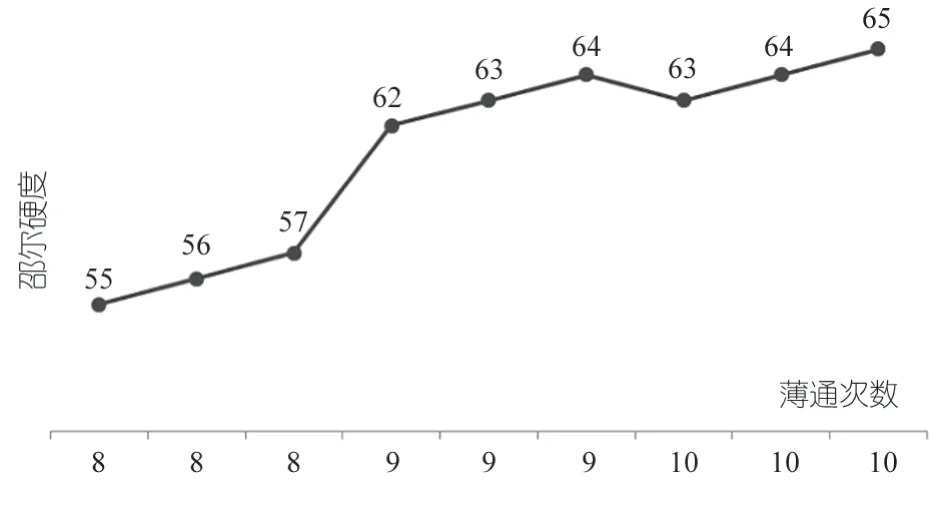

氟橡胶胶料薄通是将开炼机的辊距调整到1mm以下,借助开炼机上两个辊筒的对转、剪切来切断分子链,增大可塑性。通常辊距越小,单位面积上胶料所受到的剪切作用力越强,胶料塑炼效果就越好。根据所使用X(S)K-250两辊开炼机辊距调节间隙最小限制在0.2 mm要求,设置两辊间的距离为0.4 mm,并结合薄通工序薄通次数规定,开展了8次、9次、10次薄通次数对胶料硬度的影响,见图3。从图3可以看出,随着薄通次数的增加,胶料邵尔硬度迅速增加,并在第9次薄通时曲线出现明显减缓趋势,薄通9次和薄通10次,其邵尔硬度无明显增加。因此,确定坯料薄通参数为,辊距0.4 mm,薄通9次。

图3 薄通次数与邵尔硬度关系图

2.3 坯料圈成型参数对密封圈成型影响

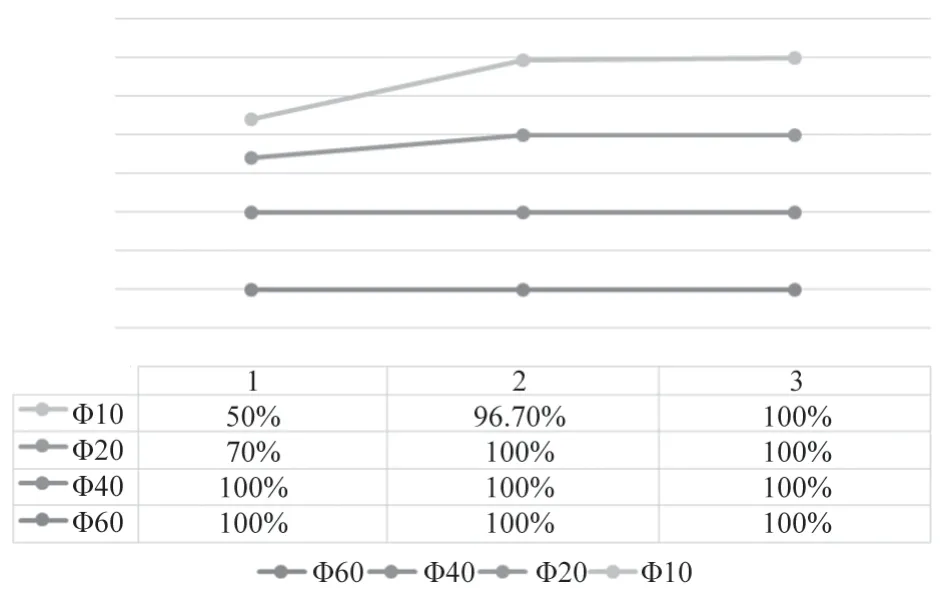

由于氟橡胶的熔接性较差,采用胶条搭接方法会在胶圈表面残留接头痕迹,一般采用“将返炼后的平滑胶片按模压制品的尺寸制成所需的坯料并搭接”,因此在保证黏接成圈合格率和黏接稳定性的前提下,尽量降低搭接长度。图4是不同试验方案下有效黏接合格率趋势图。从图4可以看出,成圈后试验组Φ10 mm、Φ20 mm、Φ40 mm和Φ60 mm搭接长度为3 mm时,有效黏接合格率分别为50%、70%、100%和100%,Φ10 mm和Φ20 mm试验组出现大量不合格黏接胶圈;搭接长度为5 mm时,有效黏接合格率分别为96.7%(30个胶圈中出现1件无效黏接)、100%、100%和100%;搭接长度为7 mm时,有效黏接合格率分别为100%;因此,可选择搭接长度为5 mm或7 mm作为备选参数。

图4 是不同试验方案下有效黏接合格率趋势图

图5是搭接长度对拉断力的影像图,从图6可以看出,Φ10 mm试验组和Φ40 mm试验组搭接长度为5 mm时的拉断力最高,到7 mm时拉断力略微下降;Φ20 mm试验组对不同搭接长度拉断力无明显变化;Φ60 mm试验组对不同搭接长度拉断力呈现整体上升趋势,在5 mm时增长趋势放缓,到7 mm时拉断力最高。不同试验组最高拉断力为30 N,搭接长度在1 mm、3 mm和5 mm时拉断位置为搭接区,搭接长度为7 mm时拉断位置为非搭接区,出现坯料条被拉细直至断裂现象。考虑到胶条搭接方法会在胶圈表面残留接头痕迹,以及成圈后黏接合格率和搭接强度,优选搭接长度为5 mm。

图5 搭接长度对拉断力的影像图

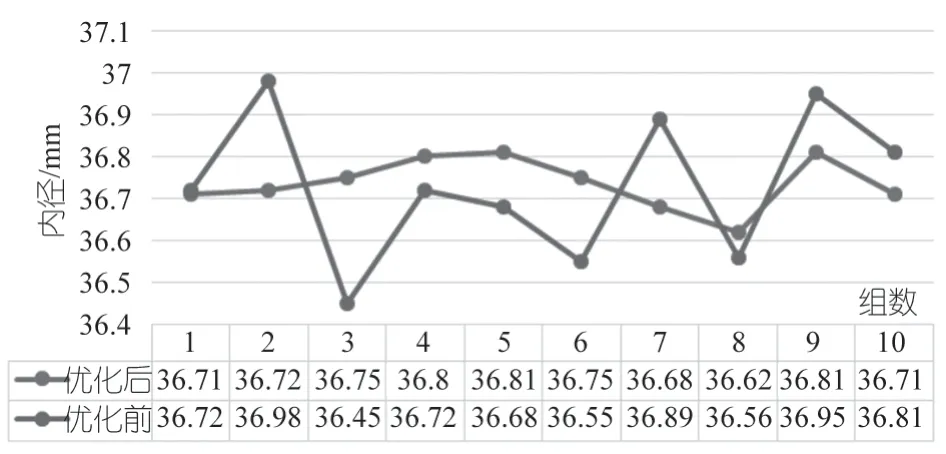

图6 预成型工艺优化前后内径对比图

3 试验验证

通过坯料软化、坯料薄通、坯料圈成型等预成型参数分析,在FX-17氟橡胶一段硫化和二段硫化参数一定情况下,确定了预成型优化参数,见表2。并制备尺寸内径为37 mm,线径为2.5 mm±0.1 mm的FX-17胶圈10组,每组试样为15个,进行优化前后性能比对。

表2 氟橡胶预成型参数

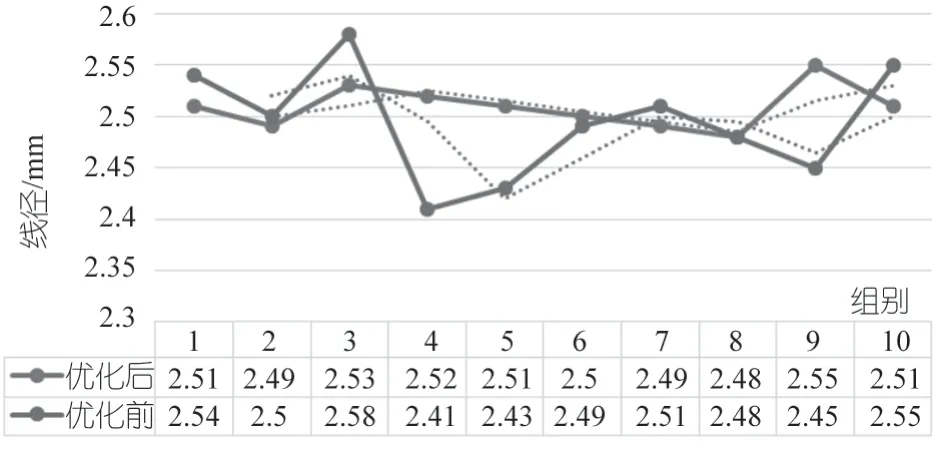

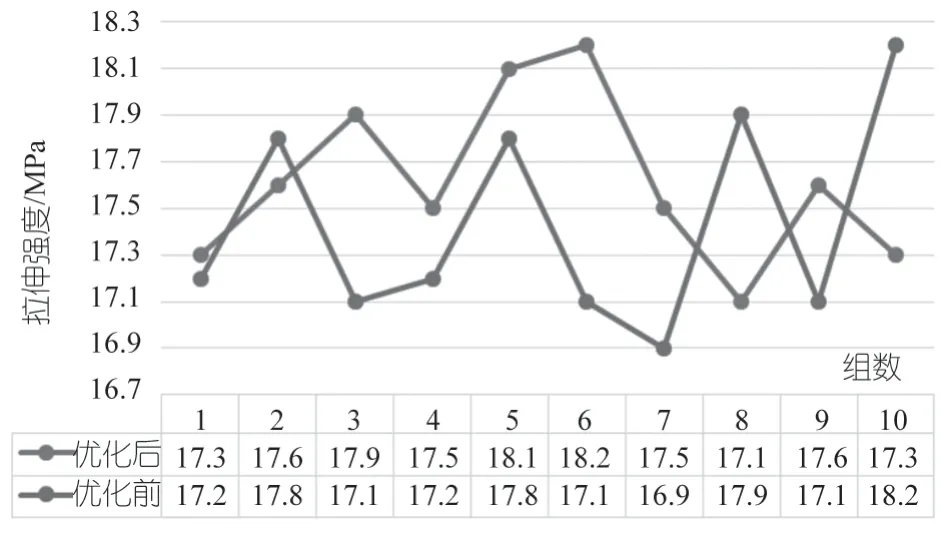

图6、图7、图8是预成型工艺优化前后内径、线径、拉伸强度对比图,从图6、图7、图8可以看出,预成型优化前后压制10组O形胶圈,其内径、线径、拉伸强度均符合标准尺寸要求,但预成型优化前胶圈内径、线径、拉伸强度波动幅度为5.63%、1.71%、14.1%,高于预成型优化后1.93%、0.66%、11.3%。从内径、线径、拉伸强度试验验证可知,通过预成型工艺优化,可以减少氟橡胶O形密封圈尺寸和拉伸强度波动,能够提升氟橡胶O形密封圈加工成型质量和性能[8~10]。

图7 预成型工艺优化前后径向对比图

图8 预成型工艺优化前拉伸强度对比图

4 结论

FX-17氟橡胶O形密封圈制造过程中,在橡胶一段硫化和二段硫化参数一定的情况下,通过对O形密封圈预成型工艺参数的优化,预成型前后橡胶O形密封圈内径、线径、拉伸强度等成型质量和性能波动均降低,试验表明通过预成型工艺优化,可以减少氟橡胶O形密封圈尺寸和拉伸强度波动,能够提升氟橡胶O形密封圈加工成型质量和性能。