B型液压硫化机技术介绍

2024-02-20丁振堂郭良刚张元胜季付高尹相迎

丁振堂,郭良刚,张元胜,季付高,尹相迎

(青岛软控机电工程有限公司,山东 青岛 266200)

1 研发背景

轮胎硫化是轮胎生产过程中的最后一道工序,也是决定成品轮胎质量的工序之一。各个橡胶机械制造厂家争相开发生产性能好、可靠性好的轮胎定型硫化机,尤其侧重机内定型、热工管道系统、润滑系统、自动控制系统、胶囊设计制造、过热水出氧、专用电机及安全防护等功能。从国外引进63.5"机械式轮胎定型硫化机并进行了消化吸收后,国内轮胎定型硫化机的开发和生产,开始走上快速发展的道路。国内硫化机厂家百家争鸣、百花齐放,机械式定型硫化机发展迅猛,形成了系列化、专业化。国产液压轮胎定型硫化机的发展,经历了一个认识和转变的过程,后来,随着国产液压轮胎定型机技术水平的提高和质量的保证,成为轮胎企业硫化高等级子午胎的首选设备。在市场大力发展高等级子午胎的前景下,对液压轮胎定型硫化机需求日增。青岛软控机电工程有限公司也加入了液压轮胎定型硫化机的研发制作队伍,并根据不同用户群,研发出不同结构种类的液压硫化机,本文重点介绍B型液压轮胎定型硫化机。该机型是框架式结构,是最早研发的液压硫化机机型之一,因其硫化全钢子午线轮胎性能稳定可靠,操作方便快捷,尤其受老牌国内轮胎厂家的青睐,成为液压硫化机的主力机型。

2 B型液压硫化机的总体结构、特点、动作原理、参数等介绍

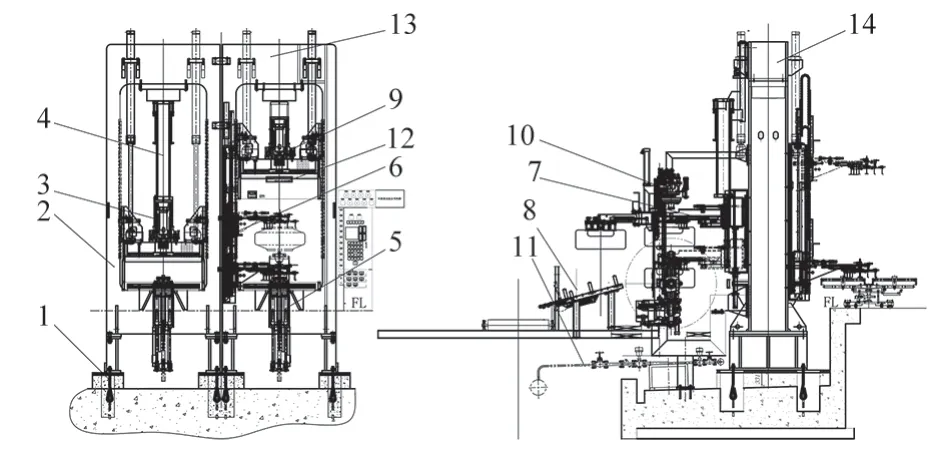

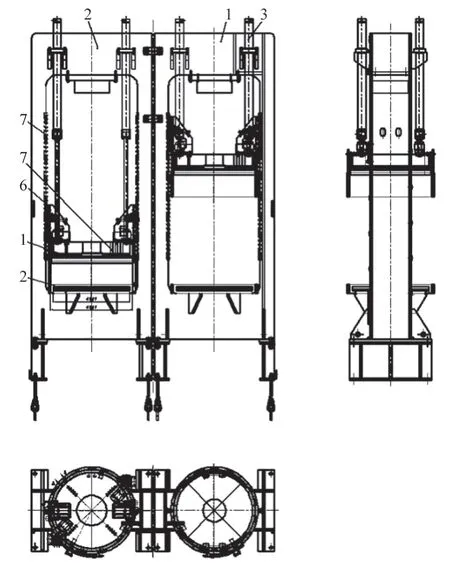

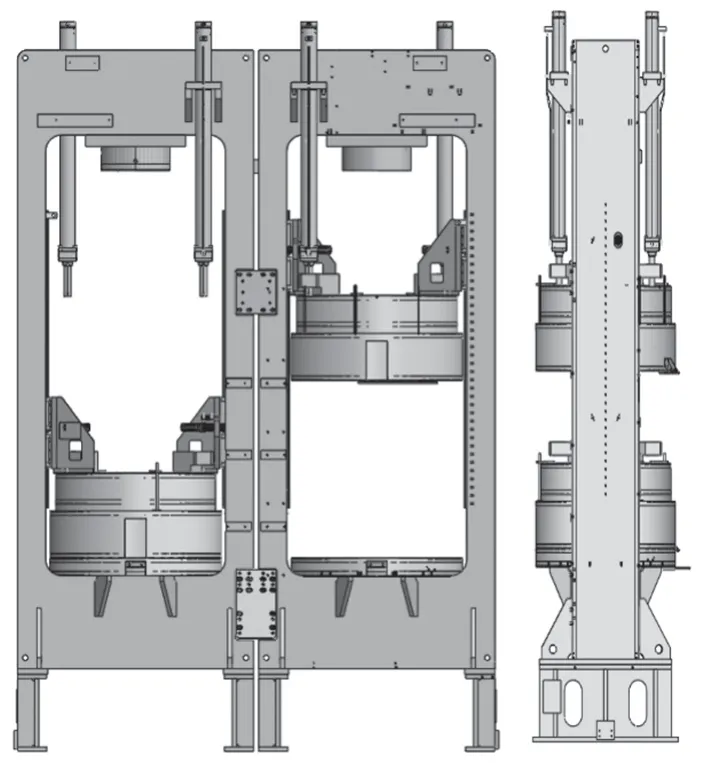

B型液压硫化机是软控集多年研发设计、制作、安装、调试、使用、维护精心打造的机型。因其结构稳定、操作方便、价格公道、性价比高、性能优良等受市场用户好评,成为国内外用户的主力机型。其主要结构如图1所示。

图1 B型液压硫化机结构图

2.1 B型液压硫化机设备特点

B型液压硫化机采用热板加热、B型中心结构的双模硫化机。主要适应于半钢子午线轮胎胎胚的定型硫化。具有自动化程度高、生产效率高、成型质量好等显著优点,产品性能及技术含量均达到较高的先进技术水平,是机械、液压、电气、气动相互结合的高自动化水平的液压双模硫化机。

其主要亮点是:

(1)主体采用框架式结构,开合模垂直升降,油压控制升降、加压,达到机、电、液、气一体化控制。

(2)采用二工位四点式、自动翻转型后充气装置,用机械手卸胎,结构简易,自动化水平高。

(3)左右各一套装胎机械手分别置于主机两侧,油压驱动垂直升降,气缸驱动机械手转入转出及张开闭合;旋转编码器实现升降位置任意可控。

(4)螺旋槽式热板结构,受热均匀,升温快,蒸汽利用率高;抱轮式开合模导向结构,强度、导向精度高;框板式焊接机架,整体强度、稳定性高。

(5)开合模行程可设定快慢速,高度实现数字设定。

(6)中心结构上环油缸采用位移传感器控制,定型高度准确。

(7)模具受力均匀,并且可以补偿加压过程中的受热变形,保证轮胎的均匀性。

(8)机械手采用强制对中装置,提高了机械手的重复定位精度,保证了轮胎的硫化质量。

(9)双模可同时硫化,也可实现分别单模硫化。

(10)热工管路置于底座下,整体美观。

2.2 B型液压硫化机设备主要参数

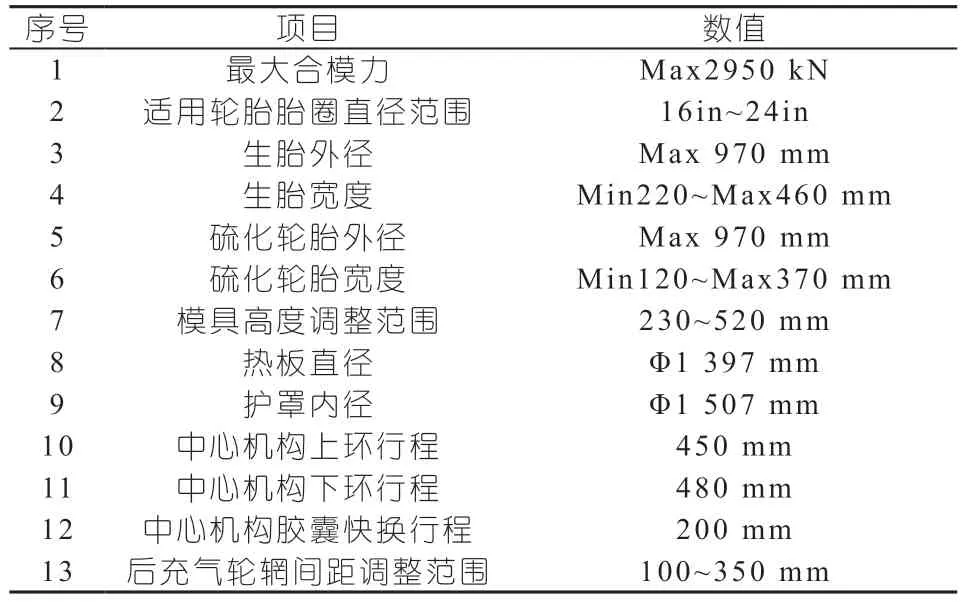

B型液压硫化机设备参数见表1。

表1 B型液压硫化机主要参数(55")

2.3 B型液压硫化机设备的产品精度

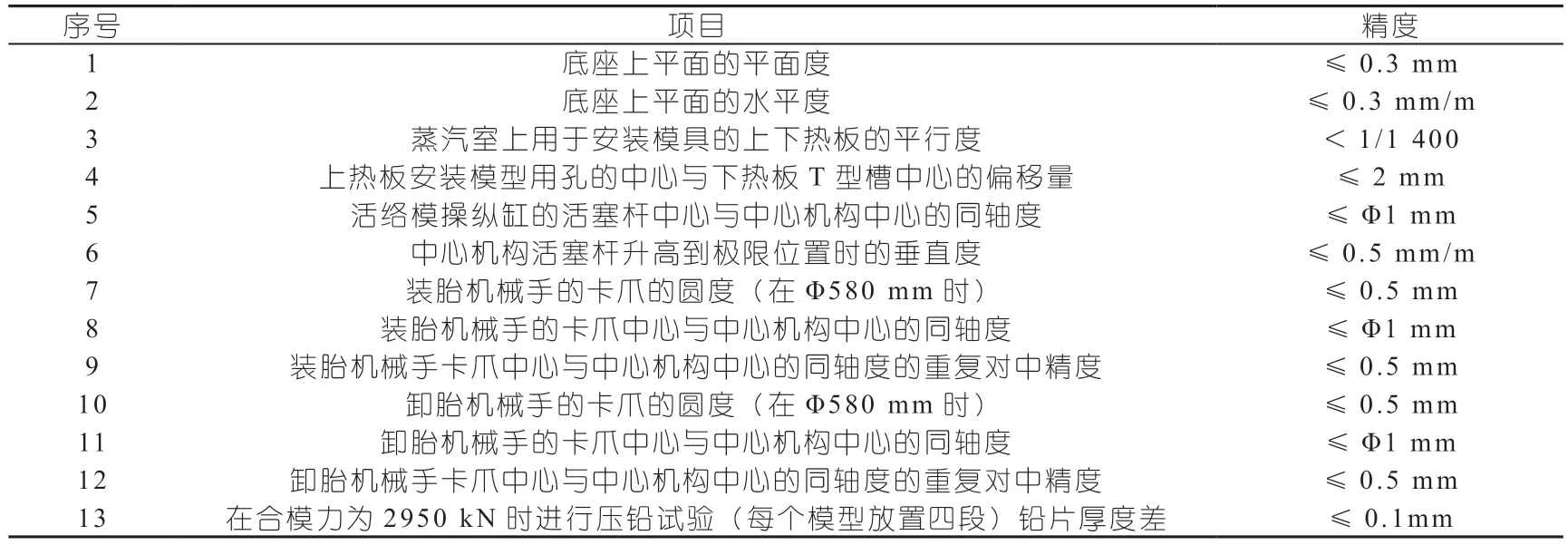

B型液压硫化机设备精度见表2。

表2 B型液压硫化机的产品精度表

2.4 B型液压硫化机的技术参数

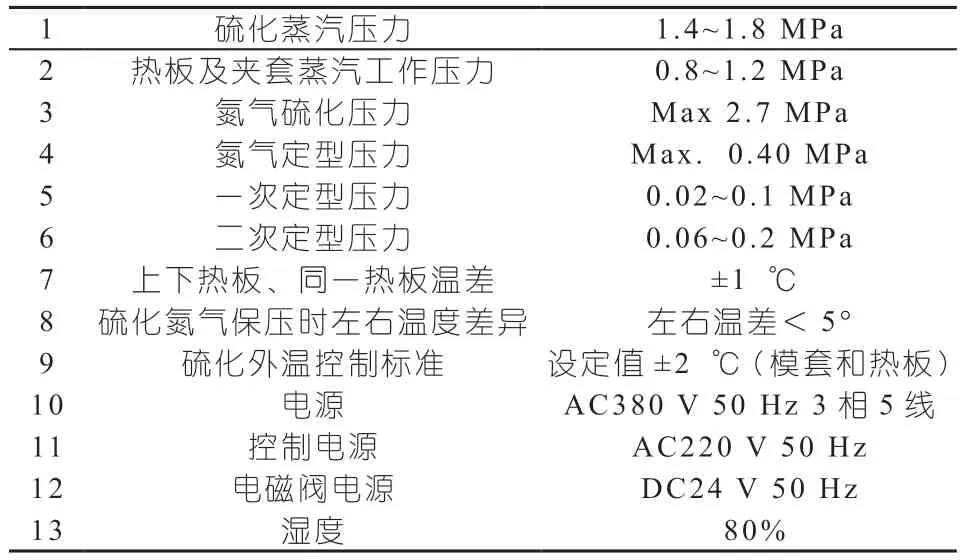

B型液压硫化机技术参数见表3。

表3 B型液压硫化机的技术参数表

2.5 B型液压硫化机需与客户参数确认表

B型液压硫化机需与客户对接参数表见表4。

表4 需与客户交流确认参数

2.6 B型液压硫化机主要部件结构及介绍。

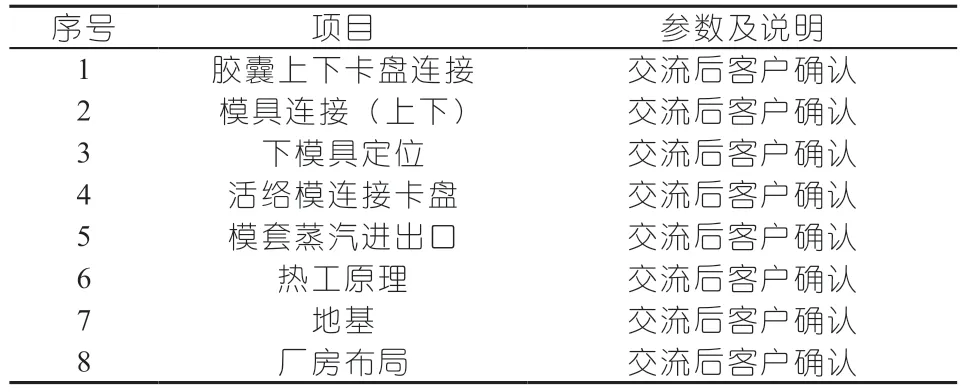

软控机电是最早设计液压硫化机的厂家之一,拥有一流的专家团队,设计结构独特新颖,并且不断吸收和接纳新结构、新工艺、新材料,使液压硫化机不断推陈出新,始终站立在世界的研发制造前沿,现将B型硫化机(附图2)的主要新结构介绍如下:

图2 B型硫化机设备三维图

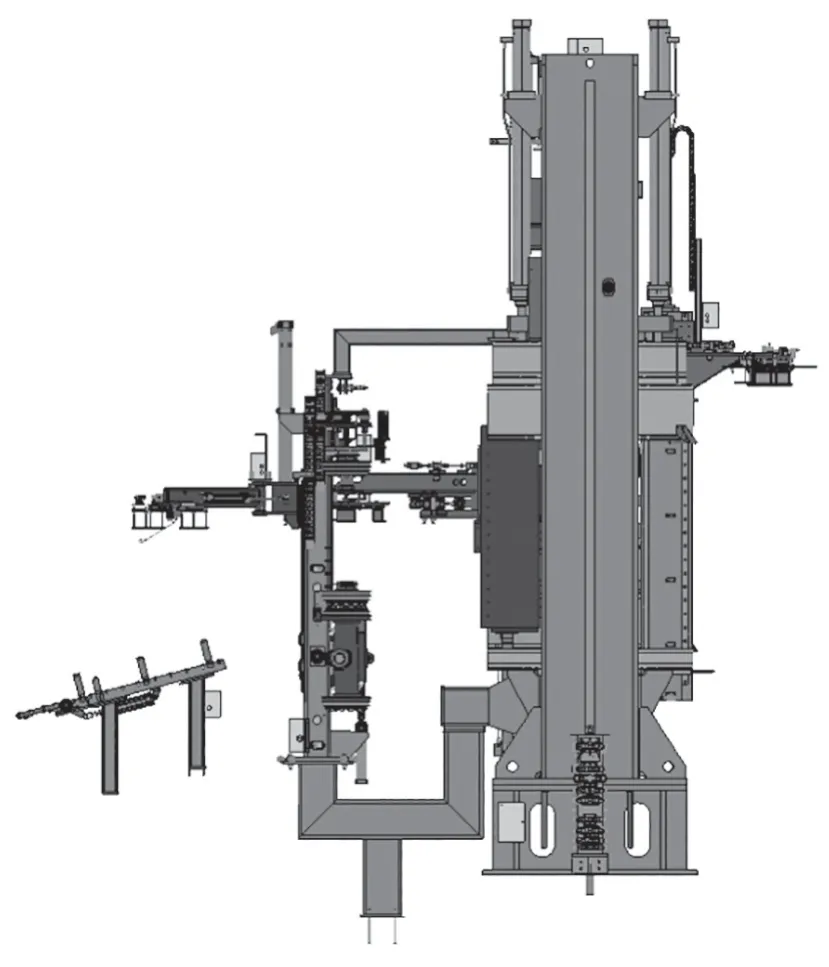

2.7 主机结构及介绍

(1)主机架分左右两件组合方式的框架结构,强度高,刚性好。一次装夹完成机加工,精度高,使用过程中精度变化小(图3、图4)。

图3 主机结构

图4 B型液压硫化机三维立体图

(2)前后面板使用整板切割,机架的刚性好。

(3)开合模导轨采用直线导轨,确保设备的重复精度。

(4)开合模位置检测机构采用位移传感器,位置精度准确,精度可达到0.01mm。

(5)活络模驱动油缸采用内置式位移传感器。

2.7.1 热板结构及介绍

(1)使用底板、盖板焊接而成。

(2)迷宫式流道是铣出来的,分布均匀,保证热板温度分布均衡。

(3)焊接质量容易保证,避免了冷热交替热板焊缝出现开裂。流道清洁、无焊缝、焊渣、焊豆(附图6)。

(4)焊接接头进行表面磁粉无损检测。

(5)刚性好,使用过程中变形量小。

(6)蒸汽进口高,排口低于流道,无积水现象。

(7)焊后进行水压、蒸汽试验,常温水3 MPa,保压30 min无渗漏;蒸汽 1 MPa,保压30 min无渗漏。

2.7.2 装卸胎机械手结构及介绍

(1)装胎机械手位于主机前端两侧。共2个工位。

(2)卸胎机械手位于主机后侧,共3个工位,抓胎位、中间位、放胎位。

(3)升降使用垂直里面2根直线导轨导向,承受扭矩大,重复精度高,使用寿命长,润滑方便。

(4)张开/闭合气缸为双行程气缸,保证抓胎爪与胶囊上卡盘不干涉。

(5)装卸胎机械手升降均有油缸驱动,行程有位移传感器控制,位置精准。

(6)相较于传统的机械手爪盘,新型爪盘组合结构简单,调节方便,形式新颖,其特色和优异性显著。

传统机械手爪盘结构介绍及弊端请见图5。

图5 传统的机械手爪盘

现有的半钢硫化机装卸胎机械手爪盘组合采用的是气缸连接规格杆推动主动滑板移动,主动滑板推动卡爪移动,同时主动滑板带动连杆移动,连杆连同动环带动其余从动滑板移动,进而带动剩余卡爪移动,实现所有卡爪的同进同退,但这种结构,加工件非常多,装配难度大,制造成本高;由于该结构相接触的摩擦件比较多,使用过程中容易发生磨损,久而久之,会影响整个爪盘组合的抓取精度。

为了满足使用需求的最大化,单套机械手爪盘组合需要实现不同寸级的轮胎的抓取,传统的调节方式是调节规格杆与插销座的固定位置,进而实现不同寸级轮胎的抓取工作。通过调节规格杆与插销座的固定位置来调整爪盘的寸级这种方式,有一定的局限性,插销座上的每个孔对应一个爪盘寸级,不能微调。

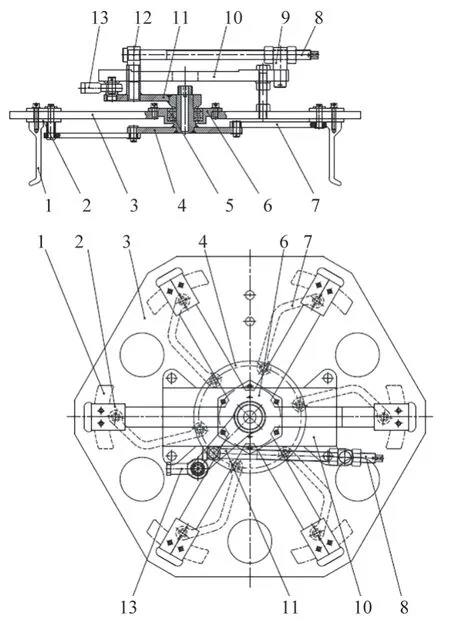

新式机械手爪盘结构介绍及优点如图6。

图6 新式机械手爪盘结构介绍

新型爪盘组合机构由卡爪、卡爪连接块、静盘、动盘、双列角接触球轴承、中心座、连杆、调节杆、支撑块1、摆臂固定板、摆臂、支撑块2、气缸关节轴承等主要零部件组成。

爪盘张开闭合动作原理:气缸连接气缸关节轴承推动摆臂转动,摆臂带动动盘旋转,动盘上连接可旋转的连杆,连杆的一端在动盘的带动下转动,连杆的另一端带动卡爪连接块在静盘的滑槽内滑动,进而带动卡爪移动,保证了所有卡爪的同进同退,实现了爪盘的张开和闭合的动作。摆臂与动盘通过八边形间隙配合固定连接,这种连接方式既方便了后续检修拆装工作,又精准的保证了摆臂的初始位置的调整。静盘与中心座可靠连接后与动盘之间通过双列角接触球轴承连接,保证了动盘连同转臂的灵活转动,避免了爪盘张开闭合时的卡顿现象,保证了整个设备运行的灵活性。主要解决了传统爪盘机构结构复杂,加工件多,加工精度要求高,装配关系复杂,组装难度大,寸级调节局限性大等问题,该新型结构加工件少,装配关系简单,安装方便,加工成本低,爪盘磨损少,爪盘开合稳定性好。

调节吋级的动作原理:调节杆采用一端光杆,一端丝杠的样式,丝杆端连接支撑块1,光杆端连接支撑块2,支撑块1一端插入摆臂固定板的预留孔内,仅留一个转动自由度,同样,支撑块2的一端插入摆臂的预留孔内,也仅留一个转动自由度。确定好硫化轮胎的寸级后,用支撑块1两端的螺母将调节杆固定,调节杆在相对于支撑块1固定不动,仅可以连同支撑块1在摆臂固定板的预留孔内同时转动。气缸连接气缸关节轴承推动摆臂转动时,摆臂同时带动支撑块2在调节杆上滑动。当需要硫化其余寸级的轮胎时,只需要调整支撑块1与调节杆的相对位置,调节完成后,用两端的螺母固定牢固。这时摆臂的初始位置会变化,动盘,连杆,卡爪以及卡爪连接块均会在摆臂的转动下移动,实现了爪盘寸级的无极调节。这种调节方式简单易行,很好的解决了传统爪盘组合不能微调的局限性。

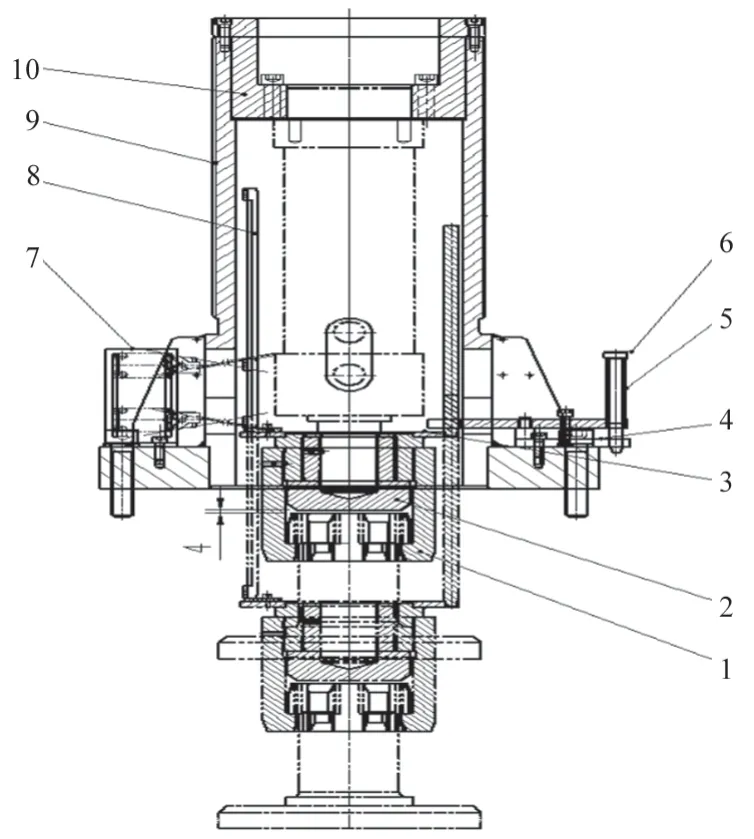

2.7.4 中心机构结构及介绍

中心机构又称胶囊操纵机构,它位于蒸汽室中心的机构,是定型硫化机的重要组成部分。它的主要作用是硫化前把胶囊装入胎胚、对胎胚定型;硫化后将轮胎从胶囊拔出,使轮胎脱离胶囊。中心机构的作用:控制胶囊伸直和收缩;控制胶囊定型高度等。

B型中心机构(如图7)的胶囊为上、下开口大小相同的腰鼓型囊筒。胶囊上夹环固定在中心机构的中心杆顶端,而胶囊下夹环固定在中心机构的环座上。当上环升降油缸作上下运动时,带动中心杆上的胶囊夹环上下运动使胶囊作伸直、收缩形态;对于不同规格的轮胎其胶囊伸直高度、轮胎定型高度,用户可按工艺需求自行设定触摸屏其数值,以满足各规格轮胎的需求。当下环升降油缸作运动时,胶囊下夹环同下模的钢圈作升降运动;在轮胎硫化完成后胶囊下夹环升到上限,使轮胎脱离下模。

图7 B型液压硫化机中心机构

中心机构连接动作示意:

(1)上夹盘与胶囊上口锁合,固定在上环油缸顶端。

(2)下夹盘与胶囊下口锁合,固定在环座缸上。

(3)上环油缸驱动上夹盘上下运动,由内置位移传感器控制油缸伸缩长度。

(4)下环油缸驱动整个上环油缸、下夹盘上下运动,由接近开关控制行程。

(5)缸套组件为上环油缸缸体上下运动导向——由下环油缸驱动。

(6)缸座与下热板连接,通过下硫化室的套筒为下热板的上下运动导向——由加力缸驱动。

2.7.5 后充气装置结构及介绍

后充气装置(图8、图9)有立柱、活动梁、翻转梁、翻转装置、后机械手、直线导轨、气缸等组成。

图8 B型液压硫化机后充气装置

图9 后充气装置关键零部件三维图

后充气装置通过立柱、活动梁、翻转梁、翻转装置、后机械手、直线导轨将各件连接成为一体。采用两工位翻转式结构,可同时对四个轮胎进行充气冷却定型。当轮胎硫化完成后,主机卸胎机械手将轮胎抓放到待后充气下轮辋位置,活动梁在升降气缸、接近开关的作用下下降,把待充气的轮胎通过上轮辋严禁后锁紧(活动梁在锁紧气缸的作用下)进行充气冷却定型。在达到一定数值风压后压力传感器给出信号切断风压,活动梁在升降气缸的作用下上升到工作位置。这时通过翻转梁、翻转装置的电动减速机转动,把正在充气冷却定型的轮胎送到下工位,充气冷却定型好的轮胎卸内压,活动梁在锁紧气缸的作用下下降到充气冷却定型上工位,充气冷却定型号的轮胎卸内压,活动梁在锁紧气缸的作用下打开插销式机械锁带上轮辋一起上升到工作位置。后机械手在摆进、出气缸、升降气缸、卡爪气缸、光电开关的作用下,将充气冷却定型好的轮胎送到卸胎辊道上。

当充气不同规格的轮胎时,通过电动减速机调整翻转梁中心装置的蜗杆、蜗轮,获取不同规格轮胎的端面宽度,满足各种规格轮胎的充气冷却定型。

动作原理:

(1)压盖、锁轴被螺栓固定为一体件,可以随活动梁气缸驱动的转轴转动,锁紧装置的其他零件不可以转动。当活动梁落下时,弹簧托起的压盘被压下降,压盘、定位轴分别进入活动梁上卡盘的内腔与定位孔。压板下降后,则压盘及锁轴可以随活动梁的转轴转动,此时锁紧装置与活动梁、中心装置完成开闭锁转换。

(2)当压板升起后,压板内六角口与压盘外六方配合,压盘及锁轴不可转动。

(3)锁紧装置在活动梁上时,定位轴起安全防脱作用;锁紧装置在中心装置上时,防转条起安全防脱作用。

2.7.6 活络模调节装置

活络模调节装置(如图10)有连接盘、导向套、驱动油缸、锁紧油缸、锁头、隔热垫、限位板等组成。

图10 活络模调节装置

当硫化子午线轮胎时,活络模调节装置在活络模驱动油缸的作用下使活络模滑块沿模体导向机构作张开、闭合运动,完成子午线轮胎的硫化、脱模过程。

生产不同规格的轮胎需要更换活络模模具,简单、方便、可靠。根据模具的高度,重新调整活络模驱动油缸上的接近开关位置。