煅烧法与常压酸化法制备磷Ⅱ型无水石膏的水化性能研究

2024-02-11张桂东杨雪娇郭旭东

张桂东,杨雪娇,郭旭东,杨 林

(1.贵州大学化学与化工学院,贵州贵阳 550025;2.贵州省工业废弃物高效利用工程研究中心,贵州贵阳 550025;3.云南云天化环保科技有限公司,云南昆明 650300)

磷石膏(PG)是湿法磷酸生产过程中产生的固体废弃物,每生产1 t P2O5会产生4~5 t 磷石膏。中国每年排放磷石膏量约为7 500 万t[1],利用率仅为45%,大量排放的磷石膏被直接堆存或填埋[2]。然而,磷石膏排放量逐年增多,其利用量远远赶不上排放量,致使磷石膏堆存量也逐年增多,目前中国磷石膏堆存量超过6 亿t[3]。因此,对磷石膏的资源化利用显得尤为重要。

无水石膏是一种胶凝材料[4],相较于半水石膏,其具有需水量低、硬化体强度高等优点[5],是制备石膏自流平砂浆的主要原材料。由于磷石膏中杂质的存在限制了其直接应用,故将其制备成磷Ⅱ型无水石膏,此时磷石膏中的杂质会被部分去除或者转化成不影响使用的惰性物质,从根本上消除杂质对石膏制品性能的影响。磷石膏的主要化学成分为CaSO4·2H2O,根据不同的脱水方式,可形成晶体形貌不同的磷Ⅱ型无水石膏。在煅烧条件下,二水石膏结晶水通过晶体表面快速蒸发脱出,没有改变原有二水石膏的微观形貌,所制得的无水石膏微观形貌通常呈菱形。然而,采用常压酸化法制备无水石膏时,磷石膏首先溶解出Ca2+与SO42-,当这些离子浓度达到无水石膏过饱和度时,就会形成无水石膏晶核,随着二水石膏的不断溶解,无水石膏晶体逐渐长大,即为溶解-重结晶的过程,所制得无水石膏的微观形貌不同于原来二水石膏的晶体形貌,通常呈片状、针状或长纤维状[6]。无水石膏的结构比半水石膏晶体致密[7],从而导致水化过程缓慢,需要通过激发剂改善无水石膏的水化活性[8]。毕强等[9]以磷石膏为原料煅烧制备无水石膏,以2%(质量分数)钾明矾为激发剂激发无水石膏水化,28 d 抗压强度达到26.1 MPa。许林青等[10]研究了不同激发剂对无水石膏水化硬化的影响,发现采用NaSO4与FeSO4的混合激发剂可以制得性能优良的胶凝材料,28d抗压强度可达29 MPa。CHEN等[11]采用11%(质量分数)电石渣与1%(质量分数)硫酸钾激发无水石膏水化,28 d抗压强度为14.8 MPa。

目前,大量的报道主要集中在煅烧法获得的无水石膏的水化活性上,而对常压酸化法获得的无水膏的水化性能的报道却很少,更不用说深入探讨这两种制备方法对无水石膏水化性能的影响了。基于此,本文以磷石膏为原料,采用煅烧法和常压酸化法制备两种不同晶形的磷Ⅱ型无水石膏,在明矾激发磷Ⅱ型无水石膏水化活性的前提下,分析比较了不同制备方法对磷Ⅱ型无水石膏水化硬化性能的影响,为激发剂用量的选择提供技术支撑。

1 实验部分

1.1 实验原料

磷石膏取自某湿法磷酸企业,其化学组成见表1,SEM图及XRD谱图见图1。

图1 磷石膏的SEM图及XRD谱图Fig.1 SEM image and XRD patterns of PG

表1 磷石膏的化学组成Table 1 Chemical compositions of PG%

磷酸、硫酸、明矾[KAl(SO4)2·12H2O],均为分析纯。

由图1a 可见,磷石膏微观形貌主要为菱形状,另有许多小颗粒聚集在一起形成的不规则块状。由图1b 可知,磷石膏的主要物相组成为CaSO4·2H2O和SiO2,其中磷石膏中CaSO4·2H2O相与CaSO4·2H2O标准卡片(PDF#06-0047)相一致,相应晶胞参数为a=5.68 Å、b=15.18 Å、c=6.51 Å、α=90°、β=118.4°、γ=90°,属于单斜晶系。

1.2 实验方法

1.2.1 磷Ⅱ型无水石膏的制备

煅烧法制备磷Ⅱ型无水石膏:取一定量磷石膏置于瓷舟中,在管式炉中800 ℃下煅烧30 min,取出并冷却后得到磷Ⅱ型无水石膏,记为AH-1。

常压酸化法制备磷Ⅱ型无水石膏:取一定量的磷酸配制成P2O5质量分数为32%的磷酸溶液,并将其转移到三颈烧瓶反应器中,反应器顶部装有冷凝管和聚四氟乙烯搅拌桨,用甘油加热,搅拌速率为250 r/min;向磷酸溶液中加入硫酸(硫酸质量为磷酸溶液质量的20%)、磷石膏(磷石膏质量与磷酸溶液质量比为1∶5);待温度升到90 ℃后反应6 h,结束后过滤,滤液循环使用,滤饼用热水反复洗涤至中性并置于(60±1) ℃烘箱内干燥至恒重,即制得磷Ⅱ型无水石膏,记为AH-2。

1.2.2 性能测试及表征

按一定质量比分别称取无水石膏和水,再按一定比例掺入明矾,置于搅拌机中搅拌均匀,制得无水石膏浆体,参照GB/T 17669.4—1999《建筑石膏 净浆物理性能的测定》测定无水石膏的标准稠度用水量和凝结时间。将无水石膏浆体倒入40 mm×40 mm×160 mm 立方体模具中,24 h 后脱模,在温度为(20±2) ℃、相对湿度为(90±5)%条件下养护,参照GB/T 17669.3—1999《建筑石膏 力学性能的测定》测定样品3 d、7 d 和28 d 的力学强度。待无水石膏水化至一定龄期后用无水乙醇终止水化,再置于(45±1) ℃的烘箱中烘干至恒重,测定样品中结晶水含量。无水石膏水化率由公式(1)计算得到。

式中:H为无水石膏水化率,%;W0为无水石膏中结晶水含量,%;W1为无水石膏水化样品中结晶水含量,%;W为二水石膏理论结晶水含量,%。

通过D8 Advance 型X 射线衍射仪(XRD)测定样品的物相组成,铜靶,电压为40 kV,电流为40 mA,连续扫描,扫描速率为10 (°)/min,扫描范围为5°~90°;样品经喷金处理后采用Sigma 300 型扫描电子显微镜(SEM)观察其微观形貌;采用LS13320M型激光粒度仪检测样品粒径分布;采用DKZ-5000 型抗折试验机测试样品的抗折强度;采用TYE-300型抗压试验机测试样品的抗压强度。

2 结果与讨论

2.1 物相组成及微观形貌分析

两种磷Ⅱ型无水石膏的XRD谱图见图2。由图2可知,煅烧法所制得无水石膏AH-1 及常压酸化法所制得无水石膏AH-2 的物相组成均为CaSO4和SiO2。其中,CaSO4相的衍射峰与Ⅱ型CaSO4标准卡片(PDF#72-0916)相一致,相应晶胞参数为a=7.006 Å、b=6.998 Å、c=6.245 Å、α=90°、β=90°、γ=90°,属于立方晶系。此外,AH-2中CaSO4的衍射峰强度远高于AH-1,表明常压酸化法所制得无水石膏的结晶度更高。

图2 无水石膏的XRD谱图Fig.2 XRD patterns of anhydrite

图3 为无水石膏的SEM 图。由图3 可见,无水石膏AH-1 的微观形貌呈菱形,并且在石膏晶体表面有裂纹,这是由于结晶水的快速脱出造成的;无水石膏AH-2 的微观形貌呈矩形,说明在液相中由磷石膏制备无水石膏是一个溶解-重结晶的过程,即磷石膏溶解出的Ca2+与SO42-重结晶形成结晶度更好的CaSO4。由此可见,常压酸化法液相中无水石膏的晶形可以得到重构,从而呈现出的颗粒形貌不同于煅烧法制备的菱形状磷Ⅱ型无水石膏。

图3 无水石膏的SEM图Fig.3 SEM images of anhydrite

2.2 化学组成及粒径分析

磷Ⅱ型无水石膏AH-1 和AH-2 的化学组成见表2。由表2 可知,无水石膏AH-1 和AH-2 的主要化学组成为CaO和SO3,折合成CaSO4的质量分数分别为88.06%和89.93%。AH-2中Fe2O3、Al2O3和总P的含量较少,这是因为采用常压酸化法制备无水石膏时磷石膏中Fe2O3、Al2O3和P2O5等杂质大部分迁移到液相中,得到杂质含量较少的无水石膏,从而减弱了杂质对水化性能的影响。

表2 无水石膏的化学组成Table 2 Chemical compositions of anhydrite%

图4 为无水石膏粒径分布图。由图4可知,AH-1的最大粒径(210 μm)与平均粒径(Dmean=64.06 μm)均大于AH-2的最大粒径(60 μm)及平均粒径(Dmean=10.15 μm);AH-2颗粒粒径集中分布在10~210 μm,而AH-2 颗粒粒径主要分布在2~60 μm。AH-1 的实测比表面积为2 200 cm2/g,而AH-2的实测比表面积为7 739 cm2/g,AH-2的比表面积显著高于AH-1。颗粒粒径越小,比表面积越大,反应活性越高,因此可以认为,AH-2比AH-1具有更高的反应活性。

图4 无水石膏的粒径分布图Fig.4 Particle size distribution of anhydrite

2.3 无水石膏凝结时间分析

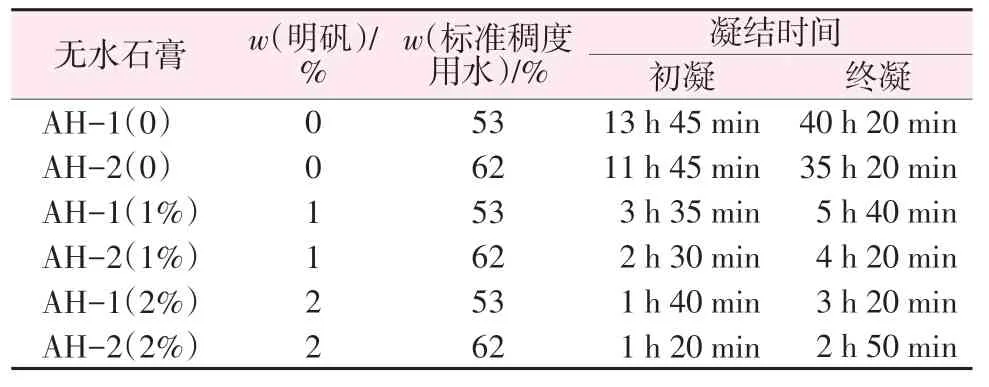

在不同明矾掺量下,对磷Ⅱ型无水石膏凝结时间进行测定,结果见表3。

表3 无水石膏的凝结时间Table 3 Setting time of anhydrite

由表3可知,不使用激发剂时,无水石膏凝结硬化缓慢,无水石膏AH-1的初凝时间为13 h 45 min,终凝时间为40 h 20 min;无水石膏AH-2 的初凝时间为11 h 45 min,终凝时间为35 h 20 min。无水石膏AH-2 的初凝时间和终凝时间均少于AH-1。这一方面是因为无水石膏AH-1 和AH-2 中杂质含量不同,导致其凝结时间显著不同,其中P2O5和F的影响较大,P2O5的存在延长了石膏的凝结时间,而F的存在缩短了石膏的凝结时间[12];另一方面,无水石膏AH-2 颗粒小,比表面积大,活性高,因此无水石膏AH-2 凝结时间短。当使用质量分数为1%的明矾作为激发剂时,无水石膏AH-1的初凝时间为3 h 35 min,终凝时间为5 h 40 min;无水石膏AH-2的初凝时间为2 h 30 min,终凝时间为4 h 20 min。在激发剂掺量较少时,无水石膏AH-2的初凝时间在3 h内,并在5 h 内达到终凝,符合JC/T 1023—2021《石膏基自流平砂浆》标准。当使用质量分数为2%的明矾作为激发剂时,无水石膏AH-1 的初凝时间为1 h 40 min,终凝时间为3 h 20 min;无水石膏AH-2的初凝时间为1 h 20 min,终凝时间为2 h 50 min。在激发剂掺量进一步增加的情况下,两种无水石膏的凝结时间差在30 min 以内。CaSO4具有络合能力,可在水中与明矾形成不稳定的复盐[13],随后复盐迅速水化分解为含水盐类和二水石膏,从而加速了无水石膏的水化硬化。通过对比发现,无水石膏AH-2 在激发剂掺量较少时就可以达到使用标准。因此,无水石膏AH-2 的制备可以减少激发剂的用量,降低自流平砂浆的制备成本。

2.4 无水石膏硬化体强度分析

测定了不同明矾用量下磷Ⅱ型无水石膏不同龄期的力学强度,结果见图5。由图5 可知,无激发剂时,无水石膏的硬化体强度低且增长缓慢,无水石膏AH-1 和AH-2 水化3 d 后的抗压强度分别为7.6、8.7 MPa,水化28 d后的抗压强度分别为8.2、10.5 MPa;两者强度分别增加了0.6 MPa 和1.8 MPa,其中无水石膏AH-2的抗压强度提升幅度较大。当采用质量分数为1%的明矾激发无水石膏水化时,无水石膏AH-1 水化3 d 后的抗折、抗压强度分别为4.20、17.4 MPa,水化28 d后的抗折强度为5.10 MPa,抗压强度为20.8 MPa;无水石膏AH-2 水化3 d 后的抗折、抗压强度分别为4.50、20.5 MPa,水化28 d 后的抗折、抗压强度分别为6.62、31.6 MPa;无水石膏AH-1在水化28 d后的抗压强度为空白组的2.54倍,无水石膏AH-2在水化28 d后的抗压强度为空白组的3.01倍,说明当激发剂明矾掺量较少时,无水石膏AH-1和AH-2的强度提升幅度差别较大,其中无水石膏AH-2的强度提升幅度较大。当采用质量分数为2%的明矾激发无水石膏水化时,无水石膏AH-1在水化3 d后的抗折、抗压强度分别为5.5、21.4 MPa,水化28 d 后的抗折强度为6.78 MPa,抗压强度为26.3 MPa;无水石膏AH-2在水化3 d后的抗折、抗压强度分别为5.60、23.6 MPa,水化28 d 后的抗折、抗压强度分别为7.62、33.8 MPa;无水石膏AH-1 在水化28 d 后的抗压强度为空白组的3.21 倍,无水石膏AH-2在水化28 d后的抗压强度为空白组的3.22倍,说明进一步增加激发剂明矾的掺量时,无水石膏AH-1 和AH-2 的强度提升幅度相差较小。通过对比发现,在相同激发剂掺量作用下,无水石膏AH-2均表现出较优的力学性能。

图5 无水石膏的硬化体强度Fig.5 Strength of anhydrite hardened body

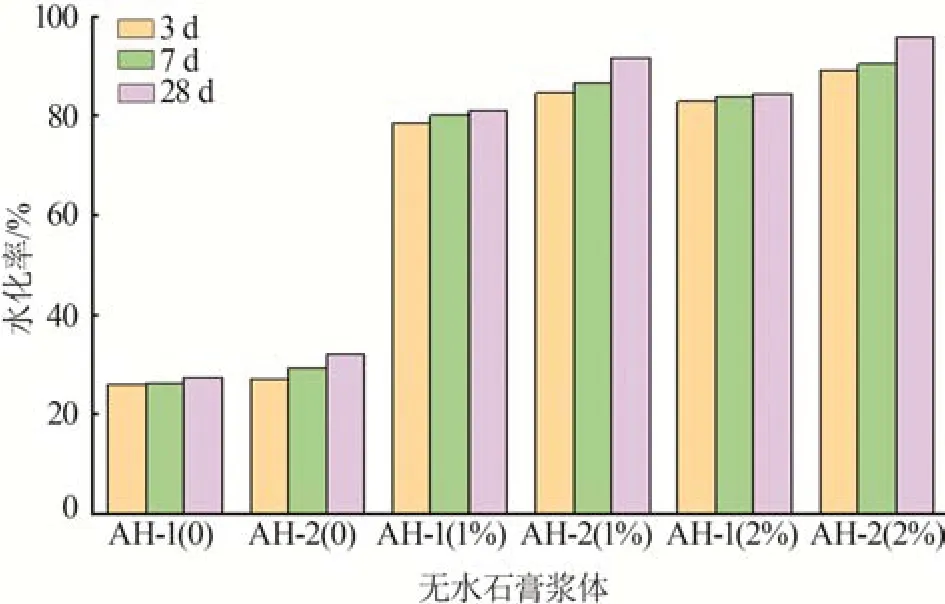

2.5 无水石膏水化率分析

测定了不同明矾用量下磷Ⅱ型无水石膏的水化率,结果如图6所示。从图6可以看出,无激发剂时,无水石膏水化率低且增长缓慢,无水石膏AH-1 和AH-2 在水化3 d 后的水化率分别为26.21%和27.15%,水化28 d 后的水化率分别为27.53%和32.27%;无水石膏AH-1 和AH-2 从3 d 至28 d 的水化率分别增长了1.32%和5.12%。当采用质量分数为1%的明矾激发无水石膏水化时,无水石膏AH-1在水化3 d后的水化率为78.56%,无水石膏AH-2在水化3 d后的水化率达到84.62%;随着时间的延长,水化持续进行但水化缓慢,无水石膏AH-1从3 d至28 d 的水化率增长了2.49%,无水石膏AH-2 从3 d至28 d的水化率增长了7.06%。当采用质量分数为2%的明矾激发无水石膏水化时,无水石膏AH-1在水化3 d后的水化率为82.89%,无水石膏AH-2在水化3 d后的水化率达到89.01%;随着时间的延长,水化持续进行但水化缓慢,无水石膏AH-1 从3 d 至28 d 的水化率增长了1.58%,无水石膏AH-2 从3 d至28 d的水化率增长了6.88%。激发剂明矾掺量的增加促进了无水石膏早期水化,但无水石膏后期水化率增长缓慢。

图6 无水石膏的水化率Fig.6 Hydration rate of anhydrite

通过无水石膏的水化率变化可以发现,明矾主要影响无水石膏的早期水化,对后期水化影响不显著,由于无水石膏前期水化速率快,耗水量大,水化后期的液固比降低,因此后期水化缓慢,但由于无水石膏AH-2 粒径小而表面活性高,因此水化率高。在不同掺量的激发剂作用下无水石膏AH-1 从3 d至28 d 的水化率均趋于平稳,而无水石膏AH-2 从3 d至28 d的水化率还会有较大的增长幅度,因此无水石膏AH-2的水化性能较好。

2.6 无水石膏硬化体微观形貌分析

磷Ⅱ型无水石膏在水化3 d 和28 d 后硬化体微观形貌分别见图7 和图8。由图7a~b 可知,无激发剂时,无水石膏AH-1 水化至3 d 时,大量无水石膏未发生水化;水化至28 d时,二水石膏晶体呈块状或板状,但仍有大量的无水石膏颗粒附着在表面,说明无水石膏未经活性剂激发而水化缓慢。由图7c~d可知,采用质量分数为2%的明矾激发无水石膏AH-1水化时,水化3 d后的硬化体中仍存在块状或颗粒状的无水石膏晶体,但大多数无水石膏已经水化生成二水石膏,二水石膏晶体呈板状或短柱状,晶体之间的搭接更为密实;当水化至28 d时,二水石膏晶体长大,多为板状结构,二水石膏晶体之间相互紧密贴合且通过二水石膏生长来填充缝隙,从而进一步提高了力学强度。

图7 无水石膏AH-1硬化体的SEM图Fig.7 SEM images of anhydrite AH-1 hardened body

图8 无水石膏AH-2硬化体的SEM图Fig.8 SEM images of anhydrite AH-2 hardened body

由图8a~b可知,无激发剂时,无水石膏AH-2在水化3 d时存在大量块状的无水石膏和少量表面光滑的板状二水石膏;当水化至28 d时,仍存在大量无水石膏聚集体,二水石膏之间搭接不致密。因无水石膏水化率低且微观结构存在孔洞导致硬化体强度较低。由图8c~d 可知,当采用质量分数为2%的明矾激发无水石膏AH-2水化时,水化3 d后的硬化体中仍存在无水石膏晶体并附着在二水石膏晶体表面,二水石膏晶体呈板状或短柱状,板状晶体相互贴合在一起且接触面积较大,而短柱状晶体与板状晶体之间接触面积较小导致晶体之间存在缝隙或者孔洞;当水化至28 d时,二水石膏晶体长大,增大了硬化体致密度[14],晶体之间相互搭接有利于强度的提升。通过对比得出,AH-2 水化生成的二水石膏表面更加光滑,搭接更加致密。

3 结论

1)由煅烧法制得的磷Ⅱ型无水石膏AH-1及常压酸化法制得的磷Ⅱ型无水石膏AH-2的物相组成均为CaSO4和SiO2。因脱水方式不同,两种磷Ⅱ型无水石膏的微观形貌不同,AH-1 呈菱形,AH-2 呈矩形。与AH-1 相比,AH-2 结晶度及纯度更高、粒径更小、比表面积更大。

2)当未掺激发剂明矾时,无水石膏水化硬化缓慢、强度低、水化率低、终凝时间在35 h以上,28 d抗压强度在8~11 MPa,28 d水化率在30%左右。

3)当激发剂明矾质量分数为1%时,AH-1的终凝时间由40 h 20 min 缩短至5 h 40 min,AH-2 的终凝时间由35 h 20 min缩短至4 h 20 min,28 d抗压强度分别为空白组的2.54倍和3.01倍。随着明矾掺量的增加,AH-1 和AH-2 的凝结时间差异逐渐减小,当激发剂明矾质量分数为2%时,AH-1的终凝时间为3 h 20 min,AH-2 的终凝时间为2 h 50 min,28 d抗压强度提升幅度差异较小,均为空白组的3.2倍。

4)明矾激发作用下的无水石膏性能符合JC/T 1023—2021《石膏基自流平砂浆》标准。通过对比无水石膏硬化体微观形貌发现,AH-2 水化生成的二水石膏表面光滑,搭接致密。因此,常压酸化法制备磷Ⅱ型无水石膏工艺更具优势。