脱硫石膏制备α-半水石膏研究进展及应用

2024-02-11杨凤玲乔国鑫吴海滨程芳琴

杨凤玲,乔国鑫,杨 普,任 磊,王 琼,吴海滨,程芳琴

(1.山西大学,山西太原 030006;2.山西大学黄河实验室,山西太原 030006;3.山西达辰新材料科技股份有限公司,山西晋中 031300)

近年来,随着中国工业经济的不断发展,许多工业企业产生大量的工业固废,如粉煤灰、脱硫石膏、煤矸石等,这不仅导致了能源浪费,还给生态环境造成了很大的破坏。与此同时,国家大力推进工业固废的绿色、高效、高值、资源化利用,提高固废总体资源利用效率,完善资源化利用体系,大力发展绿色经济。2013—2021年中国脱硫石膏的产生量、综合利用量及利用率如图1 所示[1-3]。从图1 可以看出,中国脱硫石膏综合利用量虽然在逐年增加,但其利用率却总体呈下降趋势。其中,2021年中国脱硫石膏的产生量为1.61亿t,综合利用量为1.16亿t,综合利用率为65%,低于粉煤灰的综合利用率(80%)[4]。脱硫石膏的堆存量持续增加,不仅占用大量土地资源,还会对地下水和环境造成严重污染(图2)。因此,脱硫石膏的减量及资源化综合利用对促进“碳中和、碳减排”及生态环境非常重要,也是国内外学者研究的热点课题之一。

图1 2013—2021年中国脱硫石膏的产生量、利用量及利用率[1-3]Fig.1 Production,utilization and utilization rate of desulfurization gypsum in China from 2013 to 2021[1-3]

图2 中国脱硫石膏堆存量[1-3,5]Fig.2 Desulfurization gypsum stockpiles in China[1-3,5]

目前,脱硫石膏的资源化利用途径主要有生产石膏板、石膏砌块、水泥缓凝剂、路基回填材料、高强石膏,以及土壤修复和固定二氧化碳等,而制备半水石膏是实现脱硫石膏高附加值利用的重要途径之一。其中,α-半水石膏(α-HH)结晶表面完整、生长良好,其性能和价值远远优于β-半水石膏,广泛应用于陶瓷、建材、精密铸造、艺术品、牙科模型等[6-7]。利用脱硫石膏制备高性能、高附加值的α-半水石膏,不仅能够减轻石膏堆积对环境的污染及减少天然石膏的开采,还能带来新的经济效益。基于此,本文重点阐述了α-半水石膏晶体结构及形成机理,并探讨了国内外常见的半水石膏制备方法及影响半水石膏结晶的因素,对其生产工艺和应用进行了总结和展望。

1 α-半水石膏晶体结构及形成机理

α-半水石膏在自然界中呈亚稳定相态,储存量较少,但其结晶表面完整、生长良好、晶体较大且致密,其产品具有强度高、附加值高的特点,因此研究α-半水石膏具有非常重要的意义。

1.1 α-半水石膏晶体结构

从α-半水石膏化学式可知,其化学构成相对简单,研究者们对α-半水石膏所属晶系提出了三方、六方、单斜和斜方晶系等多种说法。最近的研究表明,α-半水石膏晶体结构为单斜晶系,空间群为C2(I2)[8-9]。不同学者对具体的单胞参数的研究结果略有不同(见表1)。

表1 α-HH结构的单胞参数Table 1 Single cell parameters of α-HH structure

半水石膏晶体结构如图3 所示[13]。由图3 可知,在a轴上Ca2+和SO42-四面体距离最近,势能最大,生长速率最快;在b轴上Ca2+与SO42-四面体距离远,势能小,生长速率缓慢;而c轴上Ca2+和SO42-成键,提高了键合稳定性,且有2 个可以成键的自由端,从而促进了晶体在c轴上的生长速率[13]。

图3 半水石膏晶体结构[13]Fig.3 Crystal structure of hemihydrate gypsum[13]

1.2 α-半水石膏的形成机理

目前,对于α-半水石膏的形成机理还没有明确的结论,多数研究者认为其形成过程为溶解再结晶过程[见式(1)~(2)][14],形成机理如图4所示。二水石膏(DH)在饱和水蒸气介质或液态水溶液中脱去3/2个结晶水,生成半水石膏雏晶;在液态水环境包围的情况下,生成的雏晶很快溶解,使得半水石膏在液相中的浓度持续增加,当其浓度达到相对过饱和时,Ca2+、SO42-和1/2H2O 迅速结晶,形成较大且致密的α-半水石膏晶体[7,14]。

图4 α-半水石膏的形成机理[15]Fig.4 Formation mechanism of α-hemihydrate gypsum[15]

DH 转化成α-HH 的过程是一个由旧相向新相转化的过程。在热力学上,同一系统中的DH 和α-HH会达到一种相平衡,在过饱和度的推动下,平衡会向析出晶体的方向移动,最终形成结晶完整的α-半水石膏[见式(3)]。α-HH 的成核速率和生长速率决定DH向α-HH转化的速率,因此DH的溶解度和过饱和度对控制晶体的转化速率至关重要。

龚小梅等[16]通过比较煅烧法所制得β-半水石膏和蒸压法所制得α-半水石膏的物相和微观形貌,认为α-半水石膏的形成机制为溶解-析晶,而β-半水石膏的形成机制为直接脱水,且α-半水石膏晶体形态比β-半水石膏晶体形态好。吴晓琴等[17]研究了在常压盐溶液中制备α-半水石膏的相变机理,发现脱硫石膏转化生成α-半水石膏的过程为溶解-再结晶过程,最终形成晶体较为均匀的α-半水石膏。

2 半水石膏制备方法及影响因素

2.1 半水石膏制备方法

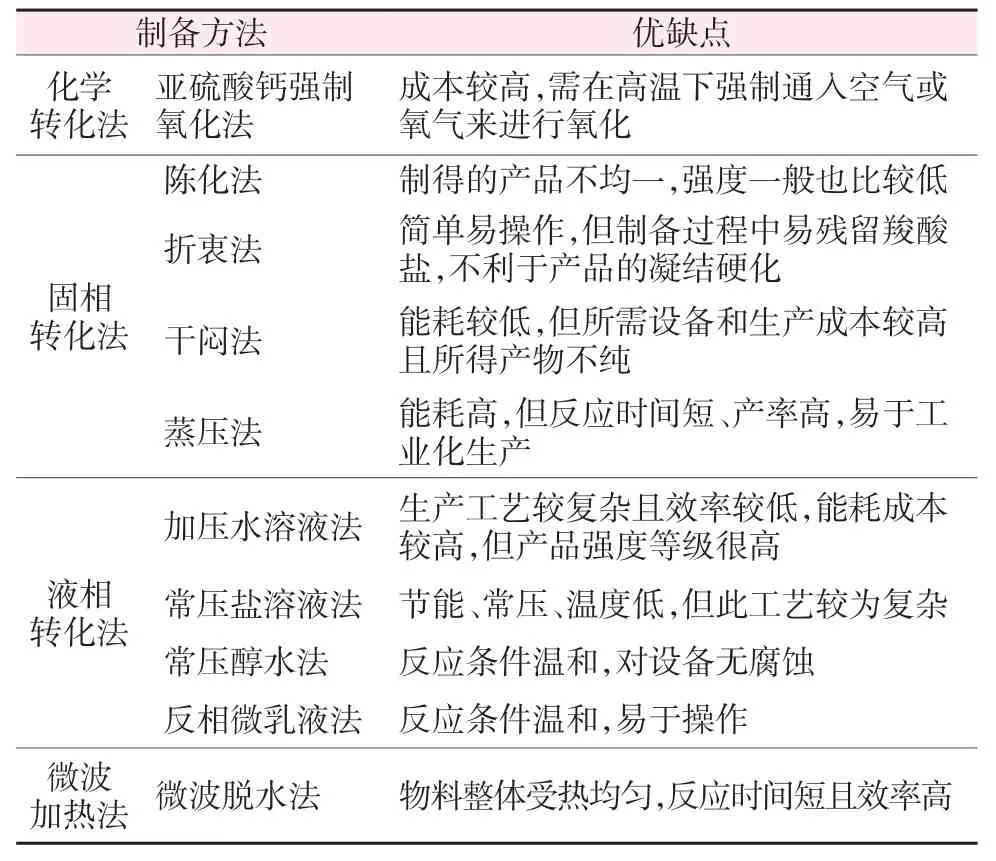

二水石膏在一定工艺条件下脱水可得到半水石膏。目前,国内外制备半水石膏的方法有亚硫酸钙强制氧化法、陈化法、折衷法、干闷法、蒸压法、加压水溶液法、常压盐溶液法、常压醇水法、反相微乳液法和微波脱水法[13,18]。

2.1.1 亚硫酸钙强制氧化法

亚硫酸钙强制氧化法理论反应式为:

此法是将火力发电厂排放的烟气中的SO2通入到Ca-H2SO4浆液中,然后在加压和高温条件下强制通入空气进行氧化得到高强α-半水石膏,但是此法成本较高[13,18-19]。

2.1.2 固相转化法

1)陈化法。人工陈化法是由HOGGATT于1952年发明的[20]。此法是先将二水石膏煅烧经过脱水反应后形成Ⅲ型无水石膏,然后放置一定时间,经过陈化后生成α-半水石膏[见式(5)][13]。在陈化过程中,需要考虑空气的温度和湿度,还需注意煅烧温度和陈化时间[19]。为了提高陈化速率,可添加吸湿性盐,如硝酸盐、醋酸盐等。因此,很难制得均一的产品,且产品强度一般较低[13,18-19]。

2)折衷法。折衷法是将二水石膏磨碎后加水溶液润湿,加压水热(低速搅拌),然后在常压下干燥、磨碎,得到α-半水石膏。该方法操作简单,省去冲洗和干燥所需的设备[19]。一般需要在原料中添加羧酸盐水溶液,通过搅拌润湿原料,并在密闭容器中加热使二水石膏发生转化。该反应条件除与反应时间、反应温度有关外,还与羧酸盐种类、浓度及原料粒度等有关。然而,添加的羧酸盐易残留于α-半水石膏中,对产品的凝结硬化性能产生影响[19]。

3)干闷法。干闷法是将二水石膏放在带隔套的反应釜内,通过间接加热使部分二水石膏脱去一部分结晶水,然后这部分结晶水形成水蒸气并对剩余的二水石膏进行加热脱水[18]。该方法能耗较低,但所需设备和生产成本较高,且所得产品是α-半水石膏和β-半水石膏的混合物,产品强度偏低[18,21]。

4)蒸压法。蒸压法起源于20世纪50年代,由宁夏建材研究所于1978年试验成功[7,14]。该法是先将二水石膏研磨成粉状,再加入到蒸压釜中,通入1.5~3.0 个大气压的水蒸气,蒸煮6~8 h 后减至常压,干燥、磨碎后得到α-半水石膏。随着水蒸气压力的增加,蒸压时间逐渐减短[14,22]。

陈金文等[23]通过研究不同蒸压参数对制备α-HH 的影响,发现蒸压法制得的α-HH 晶体的结晶度越高,其产品的烘干抗压强度越大。黎明川等[24]通过研究复合转晶剂及蒸压温度对生成半水石膏晶体形貌的影响,发现在掺加质量分数为0.4%的乙二胺四乙酸和质量分数为0.3%的顺丁烯二酸酐作为复合转晶剂、蒸压温度为140 ℃时,可得到长径比接近1∶1的短柱状晶体。MAKSIM等[25]通过蒸压法获得的高强度石膏符合该产品G10~G22 等级的标准。

2.1.3 液相转化法

1)加压水溶液法。加压水溶液法是在掺有转晶剂的水溶液中加入粉磨后的二水石膏并搅拌均匀,在一定温度和压力下于密闭的反应釜中恒定一段时间,即可得到α-半水石膏,然后快速压滤脱水、干燥、磨碎,制成α-半水石膏粉[7,13-14,18]。此法是在高温高压下进行的,工艺较复杂、成本较高、生产效率较低,但得到的石膏产品强度等级很高,可达30~70 MPa,甚至高达100 MPa[7,14]。

陈勇等[26]以脱硫石膏为原料制备α-半水石膏时发现二水石膏脱水转化成半水石膏的温度在105~110 ℃,且当温度超过130 ℃时反应速率加快。徐成[27]利用高压水热法制备出抗压强度为31 MPa、抗折强度为4.3 MPa的α-半水石膏,符合JC/T 2038—2010《α型高强石膏》中α30强度标准。韩康等[28]以脱硫石膏为原料在反应温度为130 ℃、搅拌转速为250 r/min、料浆质量分数为30%的条件下反应4 h,可制得抗折强度为5.4 MPa、抗压强度为41.9 MPa的高强α-半水石膏。

2)常压盐溶液法。岳文海等[29]首次在90 ℃下以二水石膏为原料,在盐溶液中制备出高强度、完整的短柱状α-半水石膏晶体,并提出了常压盐溶液法。该法是将二水石膏粉磨后加入到掺有一定量转晶剂的盐溶液中,在一定温度下加热搅拌反应一定时间后过滤、洗涤并干燥,得到半水石膏产品[7,13]。需要注意的是在常压下,二水石膏在盐溶液中的溶解度大于纯水,且溶解度与盐溶液浓度成正比,而盐的作用是提高α-半水石膏的相对过饱和度,降低相变转化温度[7,18]。该方法不需要复杂的工艺设备,反应温度低、制备成本低且转化效率高[7,13-14,21],但该法目前处于实验室阶段。

胡俊要等[30]研究了盐溶液种类对二水石膏制备α-半水石膏的影响,发现对半水石膏晶体形貌和转晶速率影响较大的是Mg2+、Ca2+、Na+。丁峰等[31]以掺有丁二酸的磷石膏为原料制备α-半水石膏时发现体系中pH的大小对制备的α-半水石膏晶型和形貌有很大影响。胡成等[32]通过研究丁二酸对制备α-半水石膏的影响,发现随着丁二酸掺量的增加,晶体长径比减小,产品2 h抗折强度和烘干抗压强度逐渐升高。MA 等[33]以磷石膏为原料在CaCl2溶液中制备了α-半水石膏,研究发现随着柠檬酸钠掺量的增加及反应时间的延长,晶体的长径比由10.3 减小到0.6,且晶体表面有许多缺陷。杨后文等[34]以脱硫石膏为原料研究各因素对制备α-半水石膏的影响,发现常压盐溶液法制备半水石膏的关键因素是盐溶液浓度。

3)常压醇水法。常压醇水法是先配制一定浓度的醇水溶液,加入到体积为500 mL 的三口烧瓶中,按一定固液比加入预处理石膏,调整pH 至所需范围,在恒温油浴锅中加热到一定温度后反应数小时,进行脱水反应[22,35]。每隔30 min 用注射器取样,少量用于光学显微镜下观察样品形貌,其余快速过滤,用沸水洗涤3次,并用无水乙醇洗涤2次,放入40 ℃烘箱中干燥2 h后分析结晶水含量[22]。醇水溶液具有水活度较低、杂质离子较少、介电常数及离子扩散系数低、水相易与固体产品分离等特点,有利于合成高品质、高纯度α-半水石膏,且反应条件温和,对设备无腐蚀,但该法目前仅适用于实验室制备α-半水石膏[14]。

吴传龙等[35]以磷石膏为原料制备α-半水石膏时发现,在醇质量分数为50%、反应温度为105 ℃、反应时间为4 h、固液质量比为1∶5 条件下,掺入质量分数为0.05%的顺丁烯二酸后,可获得长径比为1∶1 的短柱状晶体,其抗压强度为33.6 MPa。李德星等[36]在丙三醇-水溶液体系中掺加Na2SO4为转晶剂,以磷石膏为原料制备α-半水石膏晶须时发现,醇质量分数、固液比、pH 对晶须的形成及转化具有重要调控作用。在100 ℃、醇质量分数为70%、固液质量比为1∶7、pH 为9 条件下,掺加质量分数为4%的Na2SO4反应30 min 后,可制得长径比为33∶1 的α-半水石膏晶须。

4)反相微乳液法。反相微乳液聚合法最早由法国的CANDAUL 在20 世纪80 年代初提出[37]。反相微乳液法是在表面活性剂的作用下,油相中均匀分布的水相被表面活性剂形成的分子层控制尺寸,即形成一种纳米反应器,可生成纳米级材料[18,38]。反相微乳液法合成纳米材料的反应条件温和,易于操作,与一般的物理化学方法相比,合成物在结构和性能上也有优势,因此得到了广泛的应用[18,38]。

昆明理工大学郭荣鑫等[39]在水/十六烷基三甲基溴化铵(CTAB)/正己醇体系中,成功制备出直径为200~500 nm 的α-半水石膏晶须。卢佳艳[40]利用微波辅助法在水/CTAB/正辛烷体系中,于140 ℃反应5 min 后得到六棱柱状的半水石膏晶体。陈星宇等[41]以磷石膏为原料,在正己醇/CTAB/水的微乳液体系中,在油水比为1.5、温度为105 ℃条件下反应5 h后即可得到α-半水石膏。

2.1.4 微波加热法

水是一种强极性分子,本身具有偶极电距,水分子的极化弛豫时间与微波周期相近,因此水分子具有良好的微波吸收效果,且水的介电常数随着微波频率和材料温度的变化而变化[42]。因此,在微波加热条件下,脱硫石膏的含水量会影响原料的吸波和升温速率[42]。

郭宇[42]通过比较具有不同含水量的脱硫石膏的微波加热特性,发现随着原料含水量的降低,其最终温度也会降低。张绍奇等[43]以磷石膏为原料,在常压下利用微波在Na2SO4-醇水溶液中制备α-半水石膏晶体,研究发现随着反应温度的升高及Na2SO4掺量的增加,二水石膏转化为α-半水石膏晶体的速率加快,但随着Na2SO4掺量的增加,所得晶体长径比先增大后减小。冯焱等[44]以磷石膏为原料,利用微波在掺入丁二酸的CaCl2溶液中制备α-半水石膏,研究发现当反应温度为100 ℃、丁二酸质量分数为2%时,反应90 min 后即可制备出长径比为1.5 的短柱状α-半水石膏晶体。

2.1.5 优缺点对比

通过比较α-半水石膏的制备方法,发现目前实现工业化的方法有蒸压法和加压水溶液法,而常压盐溶液法、常压醇水法、微波脱水法等目前还在实验室阶段,需要进一步优化才能实现工业化生产。由二水石膏制备α-半水石膏的相关工艺如表2所示。

表2 α-半水石膏的制备方法对比Table 2 Comparison of α-hemihydrate gypsum preparation methods

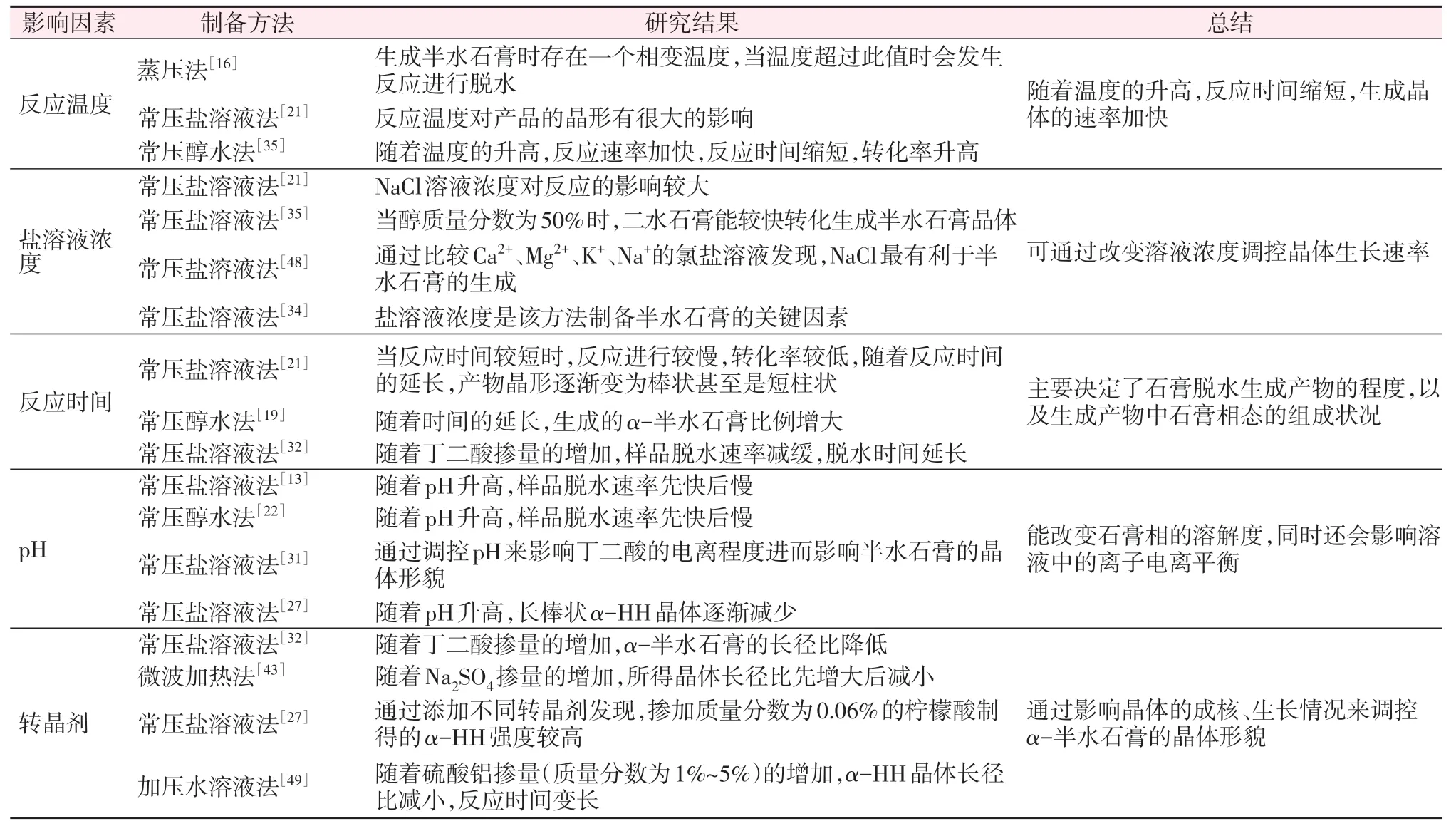

2.2 生成α-半水石膏的影响因素

α-半水石膏的形貌对其性能有很大的影响,颗粒尺寸、比表面积、长径比等对α-半水石膏的性能和应用有着密切的关系。目前,研究者已制备出一系列形貌不同的α-半水石膏,如棒状、针状、晶须状、纤维状、短柱状等[45-46]。其中,短柱状或长径比较低的α-半水石膏由于其表面大、水化需水量少等特点,具有较高的强度,通常应用于建筑、精密铸造或牙科模具等领域[22]。此外,当α-半水石膏呈短柱状或晶须状时,其耐高温、耐腐蚀、强度高且韧性好,与橡胶塑料等聚合物具有很强的亲和力,可作为复合材料的增强成分,具有良好的市场前景和较高的经济价值。因此,制备结晶生长效果好、需水量少的短柱状晶体是制得高性能半水石膏的关键[14,47]。

在α-半水石膏的制备工艺中,许多学者研究探讨了不同因素对α-半水石膏晶体形貌的影响,包括反应温度、反应时间、盐溶液浓度、pH 及掺加转晶剂等。生成α-半水石膏的影响因素如表3所示。

表3 生成α-半水石膏影响因素对比Table 3 Comparison of influencing generation factors of α-hemihydrate gypsum

3 半水石膏的工业化生产工艺

半水石膏的煅烧工艺种类较多,按加热方式可将其分为直接加热和间接加热两种;按出料方式可将其分为间歇式和连续式两种。目前,国内主要以回转窑煅烧工艺和沸腾炉煅烧工艺为主[48-50]。

3.1 回转窑煅烧工艺

回转窑是以高温烟气(850~950 ℃)为热介质,首先将石膏原料送入送料系统,然后物料自窑体高端进入,通过设置窑体斜度(一般保持为1%~5%)、导料板及扬料板等,并利用管道搅动窑体内的物料,使物料不断向低端运动,且在运动过程中物料不断与管网接触进行换热,同时管网不断向窑体及物料辐射能量,将物料烘干、预热、升温和煅烧,煅烧后的石膏经均化、冷却后送入料仓,再经改性、陈化后进行包装搬运[50]。回转窑尾处带有少量粉尘的废气经布袋除尘器除尘后通过引风机压缩排空。石膏原料在煅烧过程中受窑体转动、管道搅动等作用均匀换热,煅烧时间及温度容易控制,可实现20~120 min及140~180 ℃的稳定煅烧。回转窑煅烧工艺流程见图5[50]。

图5 回转窑煅烧工艺流程图[50]Fig.5 Calcination process flow diagram of rotary kiln[50]

回转窑构造简单、操作方便、运转平稳、对原料适应性强,但回转窑占地面积大、初期投资成本较高、总能耗较高[51]。回转窑运行时需根据原料特点、产品要求、供热情况等选择合适的操作参数[50]。

3.2 沸腾炉煅烧工艺

沸腾炉为立式直筒状容器,其加热介质为高温烟气/饱和蒸汽/导热油[50],在床层的上界面以上装有连续进料的投料机,炉子正常运行时从底部鼓入空气(气体流速需稍微超过临界气体流速),使气流从气体分布板均匀进入床层,淹没在床层内大量的加热管通过管壁向物料传递热量并加热物料,使物料处于流态化,达到脱水温度后开始脱水分解[50]。在煅烧部分上部装有除尘器,气体离开流化床时带有少量粉尘,由除尘器收集后自动返回流化床,尾气由排风机抽出,排入大气。整个床层的流态化主要靠石膏脱水形成的水蒸气来实现。由于物料在床层中激烈的翻腾、混合,因此在整个床层中物料换热迅速、均匀[50]。

沸腾炉设备占地面积小、结构简单、使用寿命长、设备紧凑、能耗较低,其本身热效率在95%以上,操作方便,减少了基建投资和维修工作量,但沸腾炉也具有局限性,其必须采用二次热源[50]。

3.3 石膏粉改性

粉磨改性是改善建筑石膏粉颗粒级配的有效方法。有利于石膏活性发挥的破碎力中冲击、劈裂为最佳,其次是折断和磨剥,最差的是挤压力。由于球磨机内物料所受的外力大多是冲击的磨剥,而银压式磨机则以挤压力的磨剥居多,因而两者研磨出的物料在特性上都具有较大差异。目前,主要使用雷蒙磨、冲击磨、涡轮磨等粉磨机。从实际应用情况来看,冲击式磨粉机效果较为理想,其产量大且能根据要求调控建筑石膏粉的粒径尺寸,同时其粉磨效果较好,能够满足不同石膏制品的要求[52]。

3.4 石膏粉冷却陈化

陈化是将新制备的石膏样品在一定的温度、湿度条件下改善其物理性质,尽可能转化为半水石膏的存放过程。实际应用中,常用的陈化方式有机械陈化法和自然陈化法两种。机械陈化法的陈化时间短且效率高,但需要使用机械设备,如螺旋冷却或回转筒冷却陈化设备,因而设备投资成本和能耗均较高。自然陈化法是利用自然条件陈化以达到稳定石膏粉质量的目的,具有周期长、效率低、耗能低等特点;然而,该方法易使陈化仓内原料层层堆积,从而导致陈化作用不均匀,很难使相变过程趋于稳定。因此,可采用自然陈化与机械倒库相辅的方法使原料层与冷空气、余热等充分交换热量,以达到冷却、陈化的目的[52]。

4 α-半水石膏的应用

与普通石膏相比,α-半水石膏有很多优点,其强度一般是普通石膏的3倍以上[7,13],且晶体生长良好、需水量低、化学性质稳定、性能优异、性价比高[19],能用于生产建筑材料,应用前景广阔[7,13]。

4.1 α-半水石膏在自流平石膏中的应用

在α-半水石膏中添加一定比例的缓凝剂,再掺入水泥、保水剂、减水剂、石英砂、消泡剂等,混合均匀后制得的自流平石膏流动性好、稳定性好、均匀性好、效率高,浇筑后可进行地砖、木地板、塑胶地板的铺设,是理想的建筑物地面找平层,也是铺设瓷砖和各种地面装饰的首选材料[7,13,21]。配制自流平石膏的半水石膏性能要求见表4[53]。

表4 配制自流平石膏的半水石膏性能要求[53]Table 4 Performance requirements of hemihydrate gypsum for preparation of self-leveling gypsum[53]

4.2 α-半水石膏在石膏建材中的应用

利用高强α-半水石膏与粉煤灰混合制成的粉煤灰高强石膏砌块是一种优异的轻质多功能新型绿色墙体材料,具有强度高、密度低、不易燃、质量轻、抗震性能好等优点,不仅能增加建筑的有效使用面积,还能调节室内空气湿度[7,13,19,21]。利用高强α-半水石膏制得的高掺砂型石膏砂浆具有运输和施工原料成本低、施工效率高等优点[13,21-22]。利用α-半水石膏还可制得高强防水石膏板,其具有强度高、耐水性好等特点。石膏砂浆用石膏粉的性能要求见表5[54]。

表5 石膏砂浆用石膏粉的性能要求[54]Table 5 Performance requirements of gypsum powder for gypsum mortar[54]

4.3 α-半水石膏在精密铸造中的应用

在精密铸造工艺中,所使用的铸造石膏需具有良好的热稳定性、尺寸稳定性,且在高温时体积变化小,不会出现龟裂甚至开裂现象。以α-半水石膏为基体的模体具有强度高、表面光洁度好、体积变化小、尺寸精度高等优点,非常适用于生产复杂的薄壁型铝合金铸件,也可用于金、银等各种金属合金精密铸件的制作,且这些精密铸件已被广泛应用于航空航天、船舶、兵器、计算机、电子、精密仪器等行业[13,19,21]。精密铸造用石膏粉性能要求见表6[55]。

表6 精密铸造用石膏粉性能要求[55]Table 6 Performance requirements of gypsum powder for precision casting[55]

4.4 α-半水石膏在陶瓷模具中的应用

α-半水石膏是生产陶瓷模具的理想材料,可以提高陶瓷产品质量和表面光洁度,提升陶瓷产品档次,提高使用寿命[7,13,19,22]。陶瓷模具用石膏粉性能要求见表7[56]。

表7 陶瓷模具用石膏粉性能要求[56]Table 7 Performance requirements of gypsum powder for ceramic mold[56]

4.5 α-半水石膏在石膏艺术品中的应用

用普通建筑石膏制成的石膏艺术品强度低、易损坏,而α-半水石膏制品不仅强度高,还能增加制品使用寿命且成本低。因此,α-半水石膏可广泛应用于建筑装饰材料、浮雕、壁画及玩具等方面[13,19,21-22]。石膏艺术品用石膏粉性能要求见表8。

表8 石膏艺术品用石膏粉性能要求Table 8 Performance requirements of gypsum powder for gypsum artwork

5 结论与展望

本文介绍了半水石膏的晶体结构及形成机理、制备方法及生成半水石膏的影响因素、生产工艺及其应用。α-半水石膏的制备方法有很多,其中蒸压法和加压水溶液法已实现工业化生产,而常压盐溶液法、常压醇水法、微波脱水法等还处于实验室研究阶段,未能实现工业化生产,在现有工艺的基础上对其不断进行改进,降低生产成本和能耗、提高脱硫石膏利用率、实现产品晶型调控等将是未来脱硫石膏制备半水石膏的重要研究方向。同时,制备α-半水石膏时可以通过改变反应温度、反应时间、pH 和加入转晶剂等来调控α-半水石膏的晶体形貌,获得短柱状、晶体形貌较好的高强度晶体。

利用脱硫石膏制备半水石膏不仅可用于高强脱硫石膏砌块、墙体砂浆、模具石膏、雕塑装饰等的生产,还能降低脱硫石膏对土壤及环境带来的危害,促进脱硫石膏的固废资源化利用,响应国家“十四五”规划对大宗固废减量化、资源化利用的号召。