再生多晶硅籽晶辅助半熔提纯工艺研究

2024-02-08宋帅迪王强

摘要:光伏生产中存在大量头尾、边皮等废料,深入研究硅废料再生提纯工艺对于该行业实现降本增效具有重要意义。通过研究顶部与底部温差ΔT对籽晶辅助半熔铸锭的工艺影响,探索基于温差控制的再生硅料籽晶辅助半熔铸锭工艺。实验结果表明:籽晶辅助半熔铸锭工艺过程中ΔT的变化可以分为3个阶段:加热至完全熔化阶段的ΔT均为先增加至极大值后减小,接着再缓慢增加后降至极低值;保温再结晶阶段的ΔT从前一阶段的极低值开始增加直至达到保温温差;进入退火阶段后降为0。在完全熔化阶段,增大ΔT会导致籽晶层熔化不足,减小ΔT会导致红区增加,过大或过小的ΔT都不利于提高硅锭质量。当ΔT为168.4~191.8 ℃时,既可有效抑制硅熔液对籽晶层的熔蚀,又有利于降低硅锭中的缺陷密度。在保温再结晶阶段,减小ΔT可降低硅锭缺陷密度。通过对工艺过程ΔT的控制和优化,可以减少对籽晶层的熔蚀,降低红区高度和有效区的缺陷密度,提升再生硅锭的质量。

关键词:太阳能电池;再生多晶硅;温差;籽晶辅助半熔工艺;定向凝铸法

中图分类号: TM914.4" " " " " " " " " " " "文献标志码: A文章编号: 1673-2340(2024)04-0064-07

Research on the reusable polycrystalline silicon ingot casting

with the seed assistant solidification process

SONG Shuaidi1, WANG Qiang2*

(1. School of Electronics and Information, Jiangsu Vocational College of Business, Nantong 226011, China;

2. School of Information Science and Technology, Nantong University, Nantong 226019, China)

Abstract: In the production of solar grade polysilicon, there are many wastes such as head-end, side wastes, and other wastes. The study of the repurification of these wastes was important to reduce production costs. The effect of ΔT, which was the temperature difference between the top and bottom, was studied during the ingot casting process. The seed assistant solidification process parameters were studied based on ΔT. The experimental results showed that the casting process could be divided into three stages according to the variation of ΔT. The first stage was from heating start to fully-melting. The ΔT increased to maximum first and then decreased until the ΔT increased slowly, after which it decreased to the minimum value. In the second stage, the ΔT increased from the previous minimum value to the crystallization ΔT. The last stage was the annealing stage which decreased ΔT to 0. The larger or smaller ΔT in the first stage could affect the melting degree of the seed layer. The larger ΔT meant insufficient melting of the seed layer, which increased the defect density. The smaller ΔT meant over melting of the seed layer, which increased the red zone. The ΔT between 168.4 ℃ and 191.8 ℃ yielded the best silicon ingot performance with lower red zone and defect density. During the crystallization stage, lower defect density ingot was obtained by reducing ΔT. Through controlling and optimizing the process ΔT, the erosion of the seed layer was reduced, the height of the red zone and the defect density were lowered, and the quality of the reusable silicon ingots was enhanced.

Key words: solar cell; reusable polycrystalline silicon; temperature difference; seed assistant solidification process; directional solidification method

随着我国光伏产能的快速扩张,太阳能电池的价格日益降低[1-2],单晶硅片约占太阳能电池制造成本的40%,降低单晶硅片的制造成本对于光伏行业的降本增效具有重要的意义。

通常太阳能级单晶硅片制备以高纯度多晶硅原生料作为起始原料,随后采用经典的柴可拉斯基法(直拉法)进行单晶硅棒的制备[3-4]。单晶硅片的制备工艺主要包括拉棒、开方、切片等关键步骤。单晶硅片的成品率约为55%,意味着有近一半的原材料在加工过程中转化为无法直接用于单晶硅片生产的废料。这些废料主要包括高杂质浓度的头尾料、边皮料,以及切割过程中产生的细微粉末等。随着产能的增加,硅废料也在不断增加,不仅占用大量的场地,同时长期存放会对环境造成污染[5-6]。这些废料虽不能直接用于单晶硅片的制造,但并非完全无价值,通过适当的回收与再利用技术可进行二次应用,降低单晶硅片的制备成本。因此,研究硅废料再生提纯工艺,降低太阳能电池的生产成本,实现废料再利用,对保护环境具有重要的意义。

目前,硅废料再生工艺已经成为国内外学者研究的热点。文献[7-8]研究了微波辅助酸浸法去除切割硅废料中杂质,该方法操作简单,可实现硅废料的粗提纯,但该方法无法实现精提纯;文献[8-9]研究真空感应熔炼工艺进行硅废料回收提纯,该工艺能耗低,但是硅提纯率低,无法产业化应用。文献[10-11]采用热等离子工艺对硅废料进行再生提纯研究,该方法去碳、氧杂质元素效果好,但对原料要求高,原料中含有的金属杂质会严重影响提纯效果,因此需搭配酸浸法进一步提纯,成本高。文献[12-13]利用激光辅助真空熔炼法提纯硅废料,该方法以切割废料为原料,在高温下熔炼提纯硅废料,该方法工艺复杂、设备昂贵,不适合产业化。文献[8]还采用定向凝铸法,利用定向凝固杂质分凝的特点,以实现硅废料的回收利用,但该技术对设备、工艺温度、工艺时间等要求高,且目前处于实验室阶段,无法实现产业化。但是该技术为硅废料高效回收利用提供了思路。

定向凝铸法(directional solidification system,DSS)[14-15]主要应用于多晶硅的铸锭提纯,可以显著提高多晶硅的纯度、降低杂质含量,对原料要求低,适合应用于高杂质浓度材料的制备。籽晶辅助半熔定向凝铸工艺[16]在坩埚底部设有籽晶层,铸锭时籽晶层部分熔化,硅熔液不与坩埚底部直接接触减少了坩埚中杂质的引入,硅锭提纯效果好、缺陷密度低、硅锭质量好[17-18]。由于头尾、边皮、切割粉末等废料的来源复杂,杂质浓度高,受工艺温度、籽晶层熔化程度等工艺参数的影响较大,需要严格控制铸锭工艺,提高硅锭的铸锭质量,籽晶辅助半熔工艺更适用于硅废料的再生提纯铸锭。但是,定向凝铸法对于工艺温度、籽晶层的过熔度等有控制要求,因此,需要对定向凝铸法在硅废料提纯中的应用进行研究,提高硅废料的再生效果。

本文针对硅废料再生提纯过程中,工艺温度、籽晶层熔化程度控制难度大的问题,提出了一种新型的基于温差铸锭法的籽晶辅助半熔定向凝铸工艺,提高了废料的利用率,降低了生产成本,提升了再生多晶硅产品的质量。

1" "实验部分

1.1" "实验材料

实验单炉装料量为850 kg,底部铺设厚度为20 mm的籽晶层,所用硅料的废料/原生料质量比为2∶1,硅废料主要包括头尾料、边皮料和切割过程中产生的细微粉末等。实验使用的硅废料、原生料购自南通友拓新能源科技有限公司。

1.2" "实验设备

目前实际生产再生多晶硅铸锭主要使用G6-850双电源铸锭炉,其采用双电源加热温度控制方式,铸锭炉顶部和底部分别设有温度传感器T和T,用于测量铸锭过程坩埚中硅料顶部和底部的温度。为适应实际生产的需要,本实验采用GT公司研发生产的G6-850双电源铸锭炉进行再生多晶硅籽晶辅助半熔铸锭工艺研究。实验采用匈牙利Semilab 的PLI-200测试仪、匈牙利Semilab的WT2000少子寿命测试仪、IRB-50红外探伤测试仪分别对硅锭的缺陷、少子寿命和籽晶熔化情况进行研究。

1.3" "实验方法

采用定向凝铸法制备多晶硅硅锭。实验选用同一厂家生产的G6石英坩埚,工艺时间为4 200 min。首先将硅废料、籽晶装入G6石英坩埚,然后将腔体气压降至0.8 Pa,加热1 200 min直至硅料完全熔化;硅料熔化状态采用石英棒探测硅熔融高度的方法来确定。当探测到硅料完全熔化后,缓慢提升隔热笼,开始进入硅锭结晶生长阶段,结晶时间为2 300 min。高温退火阶段,将炉温提升至1 100 ℃,并保持700 min,最后自然冷却至可出炉的温度。实验开始加热至熔化阶段,顶部温度与底部温度的差值(ΔT)极大值分别取685.1、766.0和806.4 ℃;完全熔化阶段ΔT取值分别为138.8~188.5 ℃、168.4~191.8 ℃和199.1~220.2 ℃;再结晶阶段ΔT取值分别为125.9~502.6 ℃、124.9~444.9 ℃、170.8~475.4 ℃。根据设定的ΔT实时调整顶部和侧壁加热器功率,实现温差控制。以此来研究ΔT对于定向凝铸法提纯工艺的影响。实验硅锭开方后可得36个晶柱。

2" "实验结果与分析

2.1" "再生多晶硅定向凝铸提纯工艺

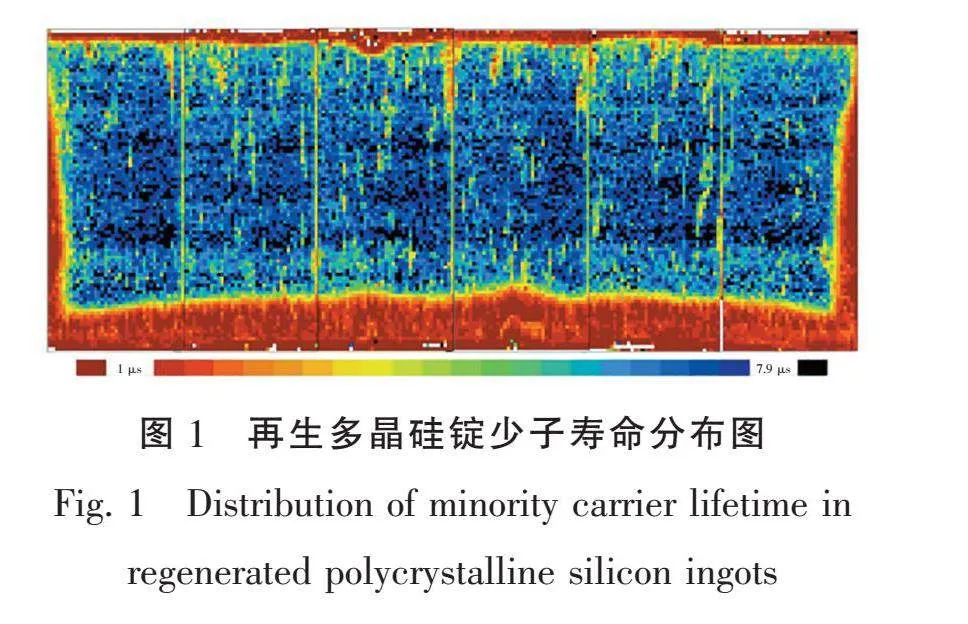

少子寿命是指少数载流子降低到1/e浓度所需要的时间,是衡量太阳能电池优劣的重要指标。少子寿命低意味着太阳能电池的转换效率低。杂质浓度高。因此,通常硅锭制备完成后,会对硅锭的少子寿命进行测试,定义出硅锭中的红区(所谓红区是指在硅锭底部和顶部少子寿命低于2 μs的区域)。低红区意味着杂质浓度低、提纯质量高。图1为再生多晶硅少子寿命分布图,从图中看出,所铸硅锭的底部和侧壁均存在红区,底部红区较高,侧壁红区延伸至顶部,这必然导致硅锭的成品率降低。

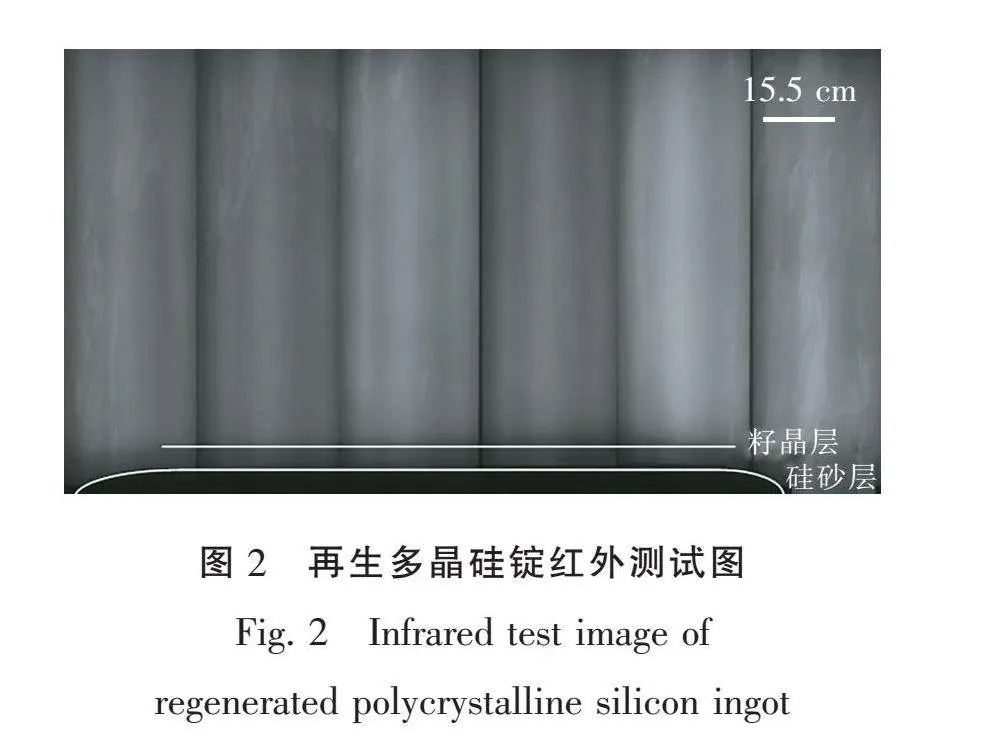

图2为再生多晶硅锭红外测试图,硅锭底部籽晶层中间高、两边低。硅锭中心处残留的籽晶层较高,对应于图1中的红区也较高,但除去未熔化的籽晶层的高度后,红区高度仍然低于侧壁熔穿处红区高度。由于侧壁处籽晶层已经被熔穿,晶粒生长较为杂乱,导致少子寿命减少,在图1中表现为沿侧壁向上延伸的红区。

图3为硅锭不同位置处PL的测试图,其中紫色区域为缺陷,绿色区域为晶粒间界。从图3中可以看出,越接近红区,缺陷密度越高,说明红区的来源主要来自于晶体的缺陷。

由于再生多晶硅料主要为头尾、边皮、切割粉末等,杂质浓度高,易造成硅锭中大量的低少子寿命区域,铸锭工艺控制显得尤为重要。

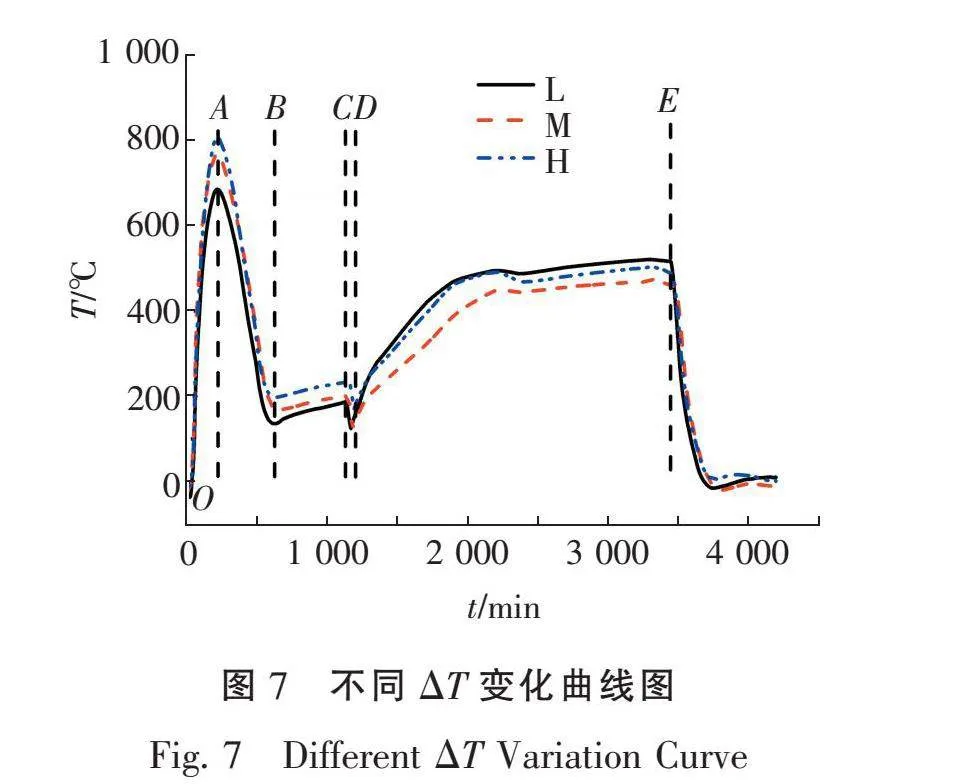

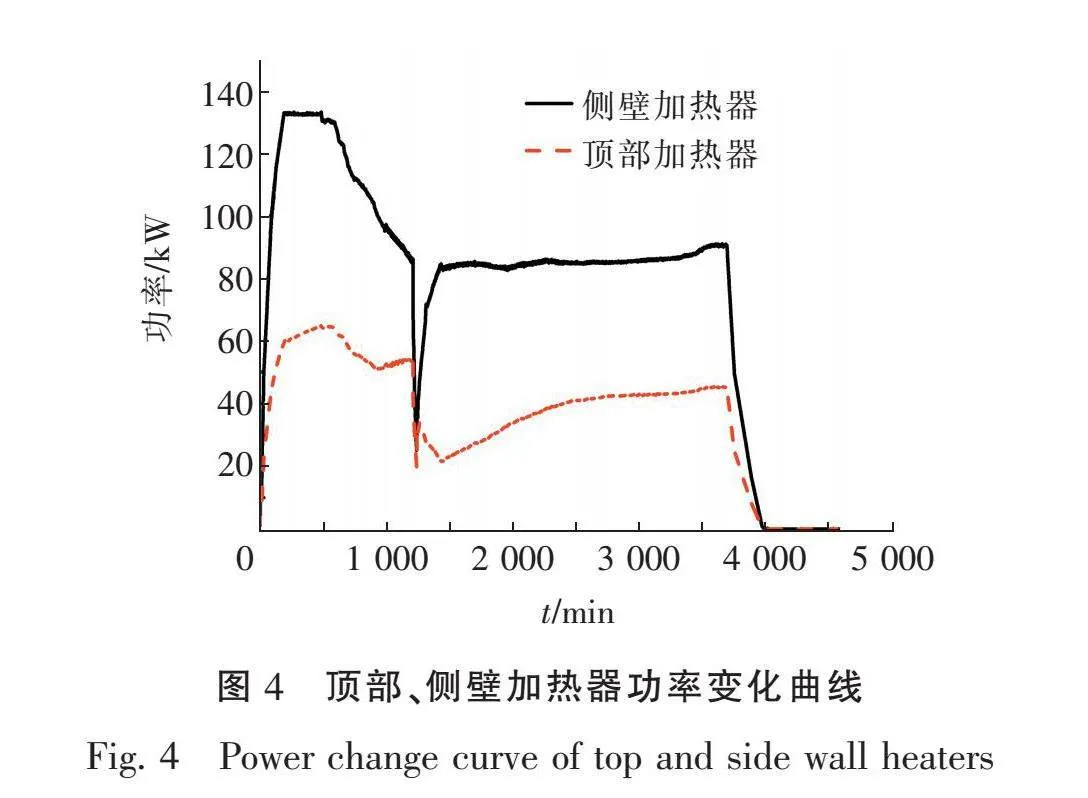

图4为铸锭工艺功率变化图。从图4中可以看出,定向铸锭过程可以分为3个阶段:0~1 200 min的加热至完全熔化阶段;1 200~3 500 min为保温再结晶阶段;3 500~4 200 min为退火降温阶段。

多晶硅铸锭再提纯工艺的关键在于严格控制铸锭过程中的温度变化。如图5所示为实验的T、T和ΔT变化图,其中T为炉体顶部侧壁处温度传感器所测温度,T为炉体底部中心处温度传感器所测温度,ΔT为T和T的差值。从图5可以看出,在0~1 200 min的加热至完全熔化阶段,炉内顶部和底部温度均上升,但ΔT先增加至峰值ΔT(图5 A点)后逐渐减小,随后ΔT缓慢增加(图5 B-C点之间的区域),在出现一个极低峰值ΔT(图5 D点)后,ΔT开始增加,直至退火后降温到ΔT为0。

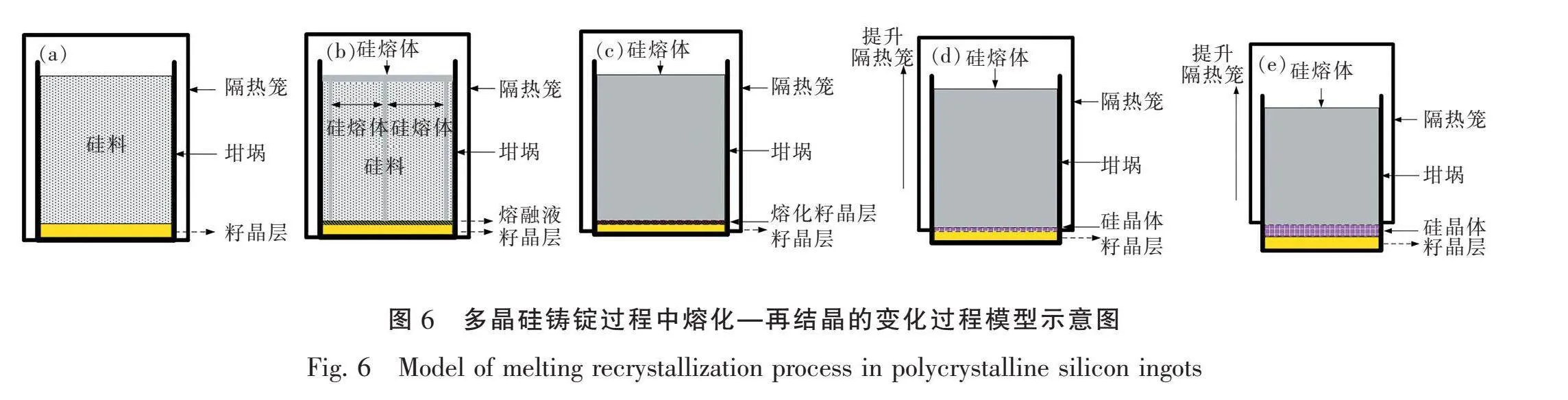

本文针对ΔT在多晶硅铸锭过程中的变化,结合多晶硅铸锭工艺,建立了如图6所示的多晶硅铸锭熔化—再结晶的过程模型。通过这个模型对ΔT的变化过程进行解释。采用定向凝铸法制备硅锭时,铸锭炉顶部加热器功率快速增加,顶部温度快速升高,达到硅熔点,顶部的硅料熔化后逐渐向下渗透,将顶部的热量带入底部,快速提高了底部的温度。图6(a)所示为铸锭升温过程。由于顶部加热功率大于侧壁加热功率,顶部升温速率高,顶部和底部的温差变大,对应图5中O—A点的变化过程。当顶部温度接近硅熔化温度时,顶部加热功率减小,底部温度随着硅熔液的热传导而增加,ΔT变小,如图5中A—B点的变化过程。图6(b)所示为顶部硅熔体流动到底部,在底部形成了熔体层。此时,在坩埚底部存在固液两相。由于熔体层的温度与顶部熔体层的温度基本一致,此时底部与顶部的温差ΔT最小,对应于图5中的B点。图6(c)所示为硅料完全融化过程,随着硅料的熔化,ΔT略有增加,这表明由于籽晶层在熔化时需要吸热导致ΔT增加,底部籽晶层的熔化加剧(图5中B—C点)。图6(d)所示为提升隔热笼时硅锭开始结晶,此时随着结晶潜热的释放,大大提高了籽晶层的温度,出现了ΔT的最小极值尖契(图5 D点)。图6(e)所示为结晶过程,随着隔热笼的提升,硅锭散热面积增大,熔体到底部距离增大,ΔT逐渐变大。

通过对硅料熔化—再结晶过程模型的分析,可以看出,图5中B—C点的ΔT决定了籽晶层的熔化程度,ΔT越小则籽晶层熔化程度越高,硅锭有效区减小。

2.2" "基于ΔT控制的再生多晶硅定向凝铸提纯工艺优化

2.2.1" "ΔT对籽晶层熔化程度的影响

根据再生多晶硅铸锭过程ΔT变化的研究表明,ΔT可以作为判断硅料熔化—再结晶的各个过程状态的标志,因此通过控制ΔT变化可以有效地控制铸锭工艺过程。

图7所示为制备硅锭时不同ΔT变化图,并根据其在加热阶段的ΔT峰值从高到低分别命名为H、M、L。从图7可以看出,ΔT 3条曲线的变化趋势基本一致,均可分为3个阶段:加热开始熔化阶段、完全熔化阶段和再结晶阶段。在加热和开始熔化阶段,ΔT均先增加至峰值(A点),ΔT分别为806.4、766和685.1 ℃;接着ΔT逐渐降低至B点,ΔT分别为199.1、168.4和138.8 ℃。在完全熔化阶段,ΔT均为缓慢增加至C点,ΔT分别为220.2、191.8和188.5 ℃。且在开始结晶时,均出现一个极低值ΔT,分别为170.8、124.9和125.9 ℃。

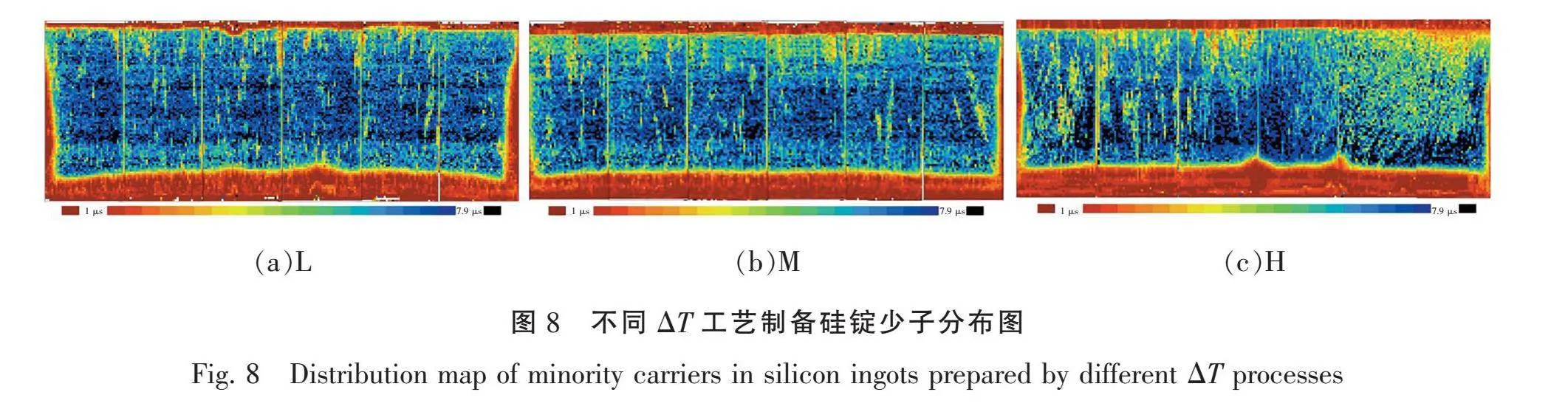

图8所示为对应图7中各ΔT工艺所制备硅锭的少子寿命分布图。从图8中可以看出,在硅料完全熔化阶段(B—C),ΔT逐渐增加,底部红区高度先减小后增加,侧壁红区高度减小。完全熔化阶段ΔT较小时,表明硅熔体与底部温度传感器的距离较小,此时籽晶层热蚀程度较高,容易造成底部籽晶层的熔穿。籽晶层被熔穿后,底部结晶成核状态发生变化,从原来的同质籽晶层变为了异质籽晶层即坩埚层,缺少形核籽晶层,在形成晶体时易产生大量的晶格失配和小晶粒,导致最终的红区沿坩埚壁向上延伸,从而提高了红区高度。

由于顶部温度决定了硅料的熔化温度,在顶部温度保持不变的情况下,通过降低侧壁加热器功率,使得底部温度降低,增大ΔT可以有效减少底部靠近侧壁处籽晶层的熔穿的几率,抑制侧壁红区的形成,保证了同质外延生长,降低了红区高度。但是当ΔT过大时,籽晶层表层熔化不充分,无法形成大量有效的同质外延生长点,易引入大量的缺陷,降低硅锭的质量,如图8(c)所示。

2.2.2" "ΔT对再生多晶硅锭缺陷密度的影响

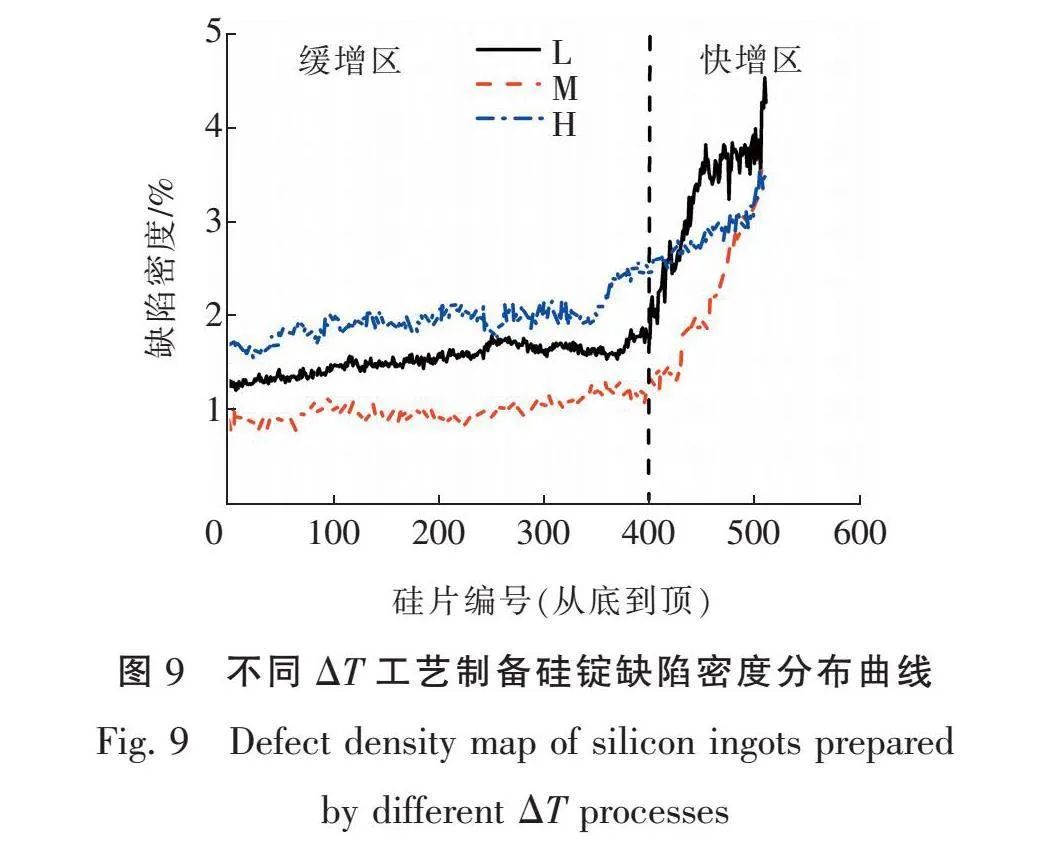

图9所示为根据不同ΔT工艺所制备硅锭的缺陷密度分布曲线。从图9可以看出,所有硅锭缺陷密度均出现了从底部到顶部增加的情况。L、M、H硅锭结晶阶段ΔT分别为125.9~502.6 ℃、124.9~444.9 ℃、170.8~475.4 ℃,L、H硅锭的ΔT接近,缺陷密度均高于M样品。硅锭中的缺陷密度分布被分为两段,即缓增区和快增区。在缓增区和快增区,随着再结晶阶段ΔT的增加,缺陷密度均增加。这表明减小再结晶阶段ΔT有利于提升硅锭的质量,如图7 D—E段,结晶阶段ΔT较大的L、H实验对应的缺陷密度均较高,但是,过低的ΔT会导致降温时长增加,不利于提高生产效率。

由于硅的结晶温度是一定的,因此,ΔT增加意味着硅熔液到固液面的温度梯度增加,即增加了硅溶液的过冷度,由凝固过程基本的传热方程可知,过冷度增加将导致硅锭凝固速率增加,易形成较小的晶粒,形成大量的晶粒间界。位错生长速率公式[19-20]为

R = b(ΔT),(1)

式中:D表示液相中的原子扩散系数;D表示固液界面上的原子面扩散系数;b表示与合金体系物理性能相关的常数。由式(1)可知,由于结晶时间较长,可将结晶过程看作准静态过程,即D和D可看作常量,此时R仅与ΔT有关。即位错生长速率R会随着过冷度的增加而快速增加,导致位错密度迅速增加,从而提高硅锭中的缺陷密度,如图8(c)所示。因此,结晶阶段过大的ΔT会导致硅锭中缺陷密度的提升,降低硅锭质量,最终导致太阳电池的少子寿命减少,降低光电转化效率。

3" "结论

本文对再生多晶硅提纯的温差铸锭工艺进行了研究。根据ΔT变化,变化过程可以分为3个阶段:加热至完全熔化阶段、保温再结晶阶段和退火降温阶段。实验结果表明,在完全熔化阶段(B—C),M号硅锭实验中ΔT从168.4 ℃缓慢升高至191.8 ℃,籽晶层熔蚀程度适中,有效降低了底部和侧壁红区高度。虽然增大ΔT可以有效减少底部靠近侧壁处籽晶层的熔穿的几率,降低红区高度,但易引入大量的缺陷,增加硅锭的缺陷密度;ΔT过小会造成籽晶层熔穿,提高红区高度。在再结晶阶段(D—E),减小ΔT有利于降低整体缺陷密度,但会延长生产时间。当ΔT为124.9~444.9 ℃时,既可以降低硅锭缺陷密度,也可以提高硅锭的质量。通过控制和优化ΔT,可以显著减少对籽晶层的熔蚀,降低硅锭中有效区的缺陷密度,抑制红区高度,提高硅锭的提纯质量。

参考文献:

[ 1 ] 李萍. 光伏玻璃产业发展现状及趋势预测[J]. 中国建材科技, 2024, 33(2):122-123.

LI P. Development status and trend of solar photovoltaic glass industry[J]. China Building Materials Science amp; Technology, 2024, 33(2):122-123. (in Chinese)

[ 2 ] 袁潮清, 董鸿源. 光伏组件技术进步的“干中学”与“研中学”效应研究[J]. 中国软科学, 2024(7):49-58.

YUAN C Q, DONG H Y. Study on the \"learning by doing\" and \"learning by researching\" effects of technological pro-gress of photovoltaic module[J]. China Soft Science, 2024(7):49-58. (in Chinese)

[ 3 ] 明亮, 黄美玲, 段金刚, 等. 硅铸锭中的晶粒生长和位错分布研究[J]. 太阳能学报, 2021, 42(6):109-114.

MING L, HUANG M L, DUAN J G, et al. Study on grain growth and dislocation distribution during silicon ingot casting process[J]. Acta Energiae Solaris Sinica, 2021, 42(6):109-114. (in Chinese)

[ 4 ] 芮阳, 王黎光, 熊欢, 等. 直拉单晶硅中的缺陷形成机理及控制方法[J]. 山东化工, 2023, 52(17):101-103.

RUI Y, WANG L G, XIONG H, et al. Defect formation mechanism and control method in czochralski monocrystalline silicon[J]. Shandong Chemical Industry, 2023, 52(17):101-103. (in Chinese)

[ 5 ] LI J W, LIN Y H, WANG F M, et al. Progress in reco-very and recycling of kerf loss silicon waste in photovoltaic industry[J]. Separation and Purification Technology, 2021, 254:117581.

[ 6 ] 何乾, 范斌, 宋剑飞, 等. 晶硅太阳能电池制备过程中硅渣和金刚石线切割硅废料的回收利用研究进展[J]. 中南大学学报(自然科学版), 2024, 55(7):2456-2467.

HE Q, FAN B, SONG J F, et al. Research progress on recovery and utilization of silicon slag and diamond wire saw silicon powder waste during preparation of crystalline silicon solar cells[J]. Journal of Central South University (Science and Technology), 2024, 55(7):2456-2467. (in Chinese)

[ 7 ] HOU S Y, TIE S N, JIANG M Q, et al. Microwave-assisted acid leaching for recovery of silicon from diamond-wire cutting waste slurry[J]. JOM, 2020, 72(7):2656-2662.

[ 8 ] 王国亮. 金刚线切割硅粉废料定向凝固提纯研究[D]. 大连:大连理工大学, 2022.

WANG G L. Study on directional solidification and purification of silicon powder waste from diamond wire cutting[D]. Dalian:Dalian University of Technology, 2022. (in Chinese)

[ 9 ] KONG J, WEI D H, XING P F, et al. Recycling high-purity silicon from diamond-wire saw kerf slurry waste by vacuum refining process[J]. Journal of Cleaner Production, 2021, 286:124979.

[10] DE SOUSA M, VARDELLE A, MARIAUX G, et al. Use of a thermal plasma process to recycle silicon kerf loss to solar-grade silicon feedstock[J]. Separation and Purification Technology, 2016, 161:187-192.

[11] 曹静. 利用金刚线切割硅废料与含钛高炉渣同步回收Si、Ti的研究[D]. 昆明:昆明理工大学, 2023.

CAO J. Study on simultaneous recovery of Si and Ti from silicon waste from diamond wire cutting and titanium-containing blast furnace slag[D]. Kunming:Kunming University of Science and Technology, 2023. (in Chinese)

[12] LU T, TAN Y, LI J Y, et al. Remanufacturing of silicon powder waste cut by a diamond-wire saw through high temperature non-transfer arc assisted vacuum smelting[J]. Journal of Hazardous Materials, 2019, 379:120796.

[13] 赵景怡, 许飞燕, 程恩庆, 等. 太阳能晶体硅切割废料制备硅铁合金的研究[J]. 铁合金, 2022, 53(3):16-20.

ZHAO J Y, XU F Y, CHENG E Q, et al. Study on preparation of ferrosilicon from solar crystalline silicon cutting waste[J]. Ferro-Alloys, 2022, 53(3):16-20. (in Chinese)

[14] STEPANOVICH VERIN A. The method of dosed directio-nal solidification (DDS) for casting turbine blades[J]. Engineering Science, 2020, 5(1):1.

[15] 王毅博, 谢广杰, 杨玺, 等. 定向凝固保温温度对多晶硅定向凝固晶体质量的影响[J]. 材料科学与工程学报, 2020, 38(5):738-745.

WANG Y B, XIE G J, YANG X, et al. Influence of hol-ding temperature on crystal quality of polycrystalline silicon during directional solidification process[J]. Journal of Materials Science and Engineering, 2020, 38(5):738-745. (in Chinese)

[16] 陈欣文, 黄俊, 简学勇, 等. 异质形核生长高效多晶硅研究[J]. 江西化工, 2020, 36(6):95-98.

CHEN X W, HUANG J, JIAN X Y, et al. High efficiency multi-crystalline silicon growth by heterogeneous nucleation[J]. Jiangxi Chemical Industry, 2020, 36(6):95-98. (in Chinese)

[17] 刘世龙, 周耐根, 刘淑慧. 籽晶类型对高效多晶硅铸锭质量的影响[J]. 热加工工艺, 2021, 50(13):72-74.

LIU S L, ZHOU N G, LIU S H. Effect of seed crystal types on quality of high efficiency multicrystalline silicon ingots[J]. Hot Working Technology, 2021, 50(13):72-74. (in Chinese)

[18] 权祥, 焦富强, 邓敏, 等. 不同籽晶对多晶硅晶体生长的影响[J]. 人工晶体学报, 2014, 43(10):2743-2746.

QUAN X, JIAO F Q, DENG M, et al. Effects of different seed crystal on the crystal growth of polycrystalline silicon[J]. Journal of Synthetic Crystals, 2014, 43(10):2743-2746. (in Chinese)

[19] 周翔, 李太, 黄振玲, 等. 大尺寸直拉法单晶硅生长过程中晶体缺陷的研究进展[J]. 材料导报, 2024, 38(24):15-23.

ZHOU X, LI T, HUANG Z L, et al. Research progress of crystal defects during the growth of large size czochralski monocrystalline silicon[J]. Materials Reports, 2024, 38(24):15-23. (in Chinese)

[20] 韩博, 李进, 安百俊, 等. 定向凝固法生长多晶硅中位错密度降低的研究进展[J]. 半导体技术, 2021, 46(12):946-955.

HAN B, LI J, AN B J, et al. Research progress of dislocation density reduction in multicrystalline silicon grown by directional solidification method[J]. Semiconductor Tech-nology, 2021, 46(12):946-955. (in Chinese)

(责任编辑:仇慧)