质子交换膜电解水制氢系统建模与仿真

2024-02-08王辉东姚海燕郭强夏红军

摘要:质子交换膜(proton exchange membrane,PEM)电解水制氢技术将电能转化为化学能和热能,是一种绿色的制氢方式,具有响应速度快、电流密度高、结构紧凑等优点。对于质子交换膜电解水制氢系统建模,现有文献中鲜有整体描述电解槽电压、电流变化及系统各组件温度动态的集总参数模型。文章根据电化学基本原理及热力学定律,建立了PEM电解槽电压稳态模型和系统的温度动态模型,基于MATLAB/Simulink软件进行了仿真分析,将仿真结果与实验数据进行了对比,其中电压误差不超过0.02 V,温度误差不超过1.6 K,验证了模型的有效性,且所建立的模型能够描述和预测系统参数的变化,为系统设计及控制优化提供支撑。根据PEM电解槽的效率模型和仿真结果,分析了不同温度、压强对电解槽性能的影响,结果表明升高温度、降低压强能提高电解槽效率,其中温度是影响电解槽效率的主要因素。在搭建的仿真模型基础上,使用前馈PID控制器进行了温度控制,其中温度超调不超过0.6 K,调节时间在400 s以内,并与传统PID控制器进行了对比,结果表明前馈PID控制器具有超调小、响应速度快的优点。

关键词:质子交换膜;电解水制氢;电解槽;建模与仿真

中图分类号: TP273;TQ116.21" " " " " " "文献标志码: A文章编号: 1673-2340(2024)04-0045-09

Modeling and simulation of proton exchange membrane electrolyzer system

WANG Huidong1, YAO Haiyan2, GUO Qiang2*, XIA Hongjun1

(1. State Grid Zhejiang Electric Power Co., LTD. Hangzhou Yuhang District Power Supply Company,

Hangzhou 311100, China;

2. Hangzhou Electric Power Equipment Manufacturing Co., LTD. Yuhang Qunli Complete Electric Manufacturing

Branch, Hangzhou 311100, China)

Abstract: Proton exchange membrane (PEM) electrolyzer converts electrical energy into chemical and heat energy, which is a green hydrogen production method, featuring fast response, high current density, compact structure, and other advantages. In the modeling of proton exchange membrane electrolysis water hydrogen production system, existing literature lacks a lumped parameter model that comprehensively describes the voltage and current changes of the electrolysis cell, as well as the temperature dynamics of each component of the system. This study establishes a steady-state voltage model of PEM electrolyzer and the thermal dynamic model of the system based on the basic principles of electrochemistry and the laws of thermodynamics. The simulation analysis was carried out based on MATLAB/Simulink software, and the simulation results were compared with the experimental data. The results showed that the voltage error is less than 0.02 V, and the temperature error is less than 1.6 K, which verifies the validity of the model. The established model can describe and predict the behavior of system parameters and provide support for system design and control. According to the efficiency model of PEM electrolyzer and the simulation results, the influence of different temperature and pressure on the performance of the electrolyzer was analyzed. It is concluded that increasing the temperature and decreasing the pressure can improve the efficiency of the electrolyzer, with temperature being the main factor. Using the simulation model, a feedforward PID controller was employed for temperature control, achieving an overshoot of less than 0.6 K and a settling time within 400 seconds. Comparison with a traditional PID controller demonstrates that the feedforward PID controller has advantages in terms of reduced overshoot and faster response.

Key words: proton exchange membrane; hydrogen production by water electrolysis; electrolyzer; modeling and simulation

氢气具有高质量能量密度,相较于传统化石能源其具有无污染、可再生的优点[1]。利用可再生能源(如太阳能、风能等)产生电能进行电解水制氢是目前先进的商业化方案[2]。质子交换膜电解水制氢具有电流密度高、电解液无腐蚀性、工作温度低和启停速度快的优点[3],能很好地应对风能和太阳能的间歇性和高瞬态功率分布[4]。电解槽是电解水制氢系统的核心,在电解槽安全高效运行的前提下,才能确保稳定的氢气输出。建立电解水制氢系统的仿真模型,对于分析各因素对电解槽的影响,预测系统的性能和确定系统关键参数有着重要意义,也为系统的控制与优化提供了所需的数学模型。

文献[5]考虑了物质传输过程,分别建立了电解槽的阳极、阴极、膜、电压模型,分析了电解槽的效率,但是缺少系统的热动态模型。文献[6]建立了电解槽的电压稳态模型,并给出了由不同供应厂商提供的电解槽参数,将仿真结果与厂商参数进行对比,验证了模型的有效性。文献[7]在建立质子交换膜(proton exchange membrane,PEM)电解槽电化学模型的基础上,对电解槽内部扩散过程进行了详细建模,并分析了结构材料和物理参数对电解槽性能的影响。目前,对于PEM电解水制氢系统的热模型研究较少,大部分文献采用一阶集总参数模型描述系统温度变化,缺少电解槽前后温度及散热系统温度变化的描述;而对于碱性电解水系统的热模型研究较多,两种电解水系统的散热结构较为相似,具有参考意义。文献[8]建立了PEM电解槽的电压稳态模型和一阶温度动态模型,基于最小二乘法对电压稳态模型参数进行了辨识,基于阶跃响应法对温度模型参数进行了辨识,但是缺少对冷却系统的热力学建模。文献[9]考虑到设备的产热、热损失和辅助冷却系统之间的热平衡,建立了碱性电解水系统的温度模型,并根据实验数据对模型参数进行了拟合。文献[10]建立了一种PEM电解槽电化学稳态半经验子模型,结合集总热动态子模型,利用粒子群优化算法辨识电化学子模型参数,但是没有描述循环系统中电解槽前后温度的状态变量,也缺少对散热系统的建模。文献[11]建立了碱性电解水系统的三阶热模型,对散热系统进行建模,包括电解槽、热交换器冷侧和热侧的温度模型,但是缺少实验验证。

本研究的主要工作如下:其一,采用稳态电压模型和动态热模型结合的方式描述系统温度变化;其二,建立电解槽效率模型,结合稳态电压模型分析各参数对电解槽性能的影响;其三,建立电解槽及冷却系统的温度模型,考虑产热、热量损失和热量交换;其四,将仿真模型的结果与实验数据进行对比,验证了所建立模型的有效性;其五,分析电解槽热动态模型,构建前馈PID控制器对电解槽温度进行控制。

1"" PEM电解槽工作原理

PEM电解槽工作原理如图1所示,纯水从阳极进入,在外加直流电场及催化剂的作用下,分解为氧气氢质子和电子,电子在电场的作用下从外部电路移动到阴极,氢质子通过质子交换膜到达阴极并与电子结合生成氢气。

PEM电解槽的电化学反应包括阴极和阳极反应,方程式为

总反应" H2O → H2 + O2,(1)

阳极反应" H2O → 2H+ + O2 + 2e-,(2)

阴极反应" 2H+ + 2e- → H2。(3)

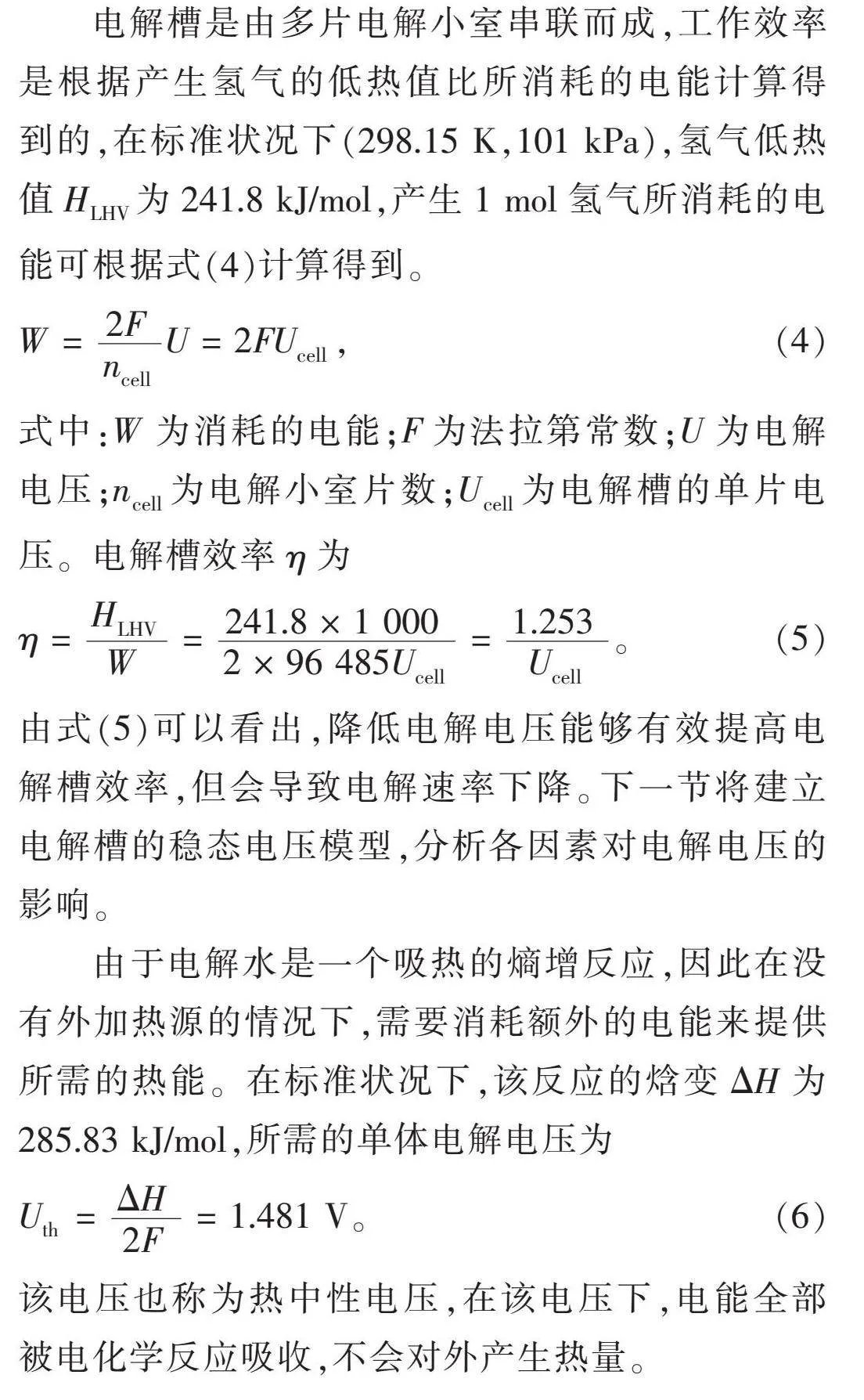

电解槽是由多片电解小室串联而成,工作效率是根据产生氢气的低热值比所消耗的电能计算得到的,在标准状况下(298.15 K,101 kPa),氢气低热值H为241.8 kJ/mol,产生1 mol氢气所消耗的电能可根据式(4)计算得到。

W = U = 2FU,(4)

式中:W为消耗的电能;F为法拉第常数;U为电解电压;n为电解小室片数;U为电解槽的单片电压。电解槽效率η为

η = "= "= 。(5)

由式(5)可以看出,降低电解电压能够有效提高电解槽效率,但会导致电解速率下降。下一节将建立电解槽的稳态电压模型,分析各因素对电解电压的影响。

由于电解水是一个吸热的熵增反应,因此在没有外加热源的情况下,需要消耗额外的电能来提供所需的热能。在标准状况下,该反应的焓变ΔH为285.83 kJ/mol,所需的单体电解电压为

U = "= 1.481 V。(6)

该电压也称为热中性电压,在该电压下,电能全部被电化学反应吸收,不会对外产生热量。

2"" PEM电解槽电化学模型

2.1"" 可逆电压

可逆电压即开路电压,用来提供反应所需要的吉布斯自由能。该电压是电解水发生反应所需要的理论最小电压,只有当电解电压高于该电压时,水分解才会开始发生。在标准状况下,电解水反应过程中吉布斯自由能的变化ΔG为236.48 kJ/mol,因此,标准状况下的可逆电压可由式(7)计算得到。

E = "= 1.229 V。(7)

由于化学反应的吉布斯自由能受到温度、反应物和产物浓度的影响,因此需要使用能斯特方程计算非标准状况下的可逆电压[12],见式(8),其中E[13]是在温度为T、氢气氧气均为标准大气压下的可逆电压,可由式(9)计算得到。可以看出,能斯特方程是根据反应过程中的温度、压强对标准状况下的可逆电压进行修正得到的。

V = E + ln(pp),(8)

E = E - 0.96 × 10-3(T - 298.15),(9)

其中:R表示理想气体常数;p和p分别表示阳极和阴极室内氧气和氢气的分压。p和p分别表示阳极和阴极压强,可由

p = p - p,(10)

p = p - p(11)

计算得到,式(12)为饱和水蒸气的分压,

p = 6.107 8 × 10-3exp(17.269 4())。

(12)

2.2"" 活化过电位

可逆电压仅能使反应开始进行,为了提高反应速率,需要额外的电压,即活化过电压,其大小与电流密度有关,基于巴特勒-福尔默方程推导得到,包括阳极活化过电压和阴极活化过电压[14],表达式为

V = arcsinh() + arcsinh(),

(13)

其中:j表示电流密度;j表示交换电流密度;α和α分别表示阳极和阴极的电荷转移系数。考虑到交换电流密度受到温度变化的影响,使用阿伦尼乌斯公式[15]对其进行修正。由于阴极析氢反应动力学比阳极更快,因此阴极活化过电位会比阳极活化过电位小很多,只考虑温度对阳极交换电流密度的影响,表达式为

j = jexp(-( - )),""""""" (14)

其中:j是参考温度下的交换电流密度;E是阳极电子传输所需要的活化能;T是参考温度;T是电解槽温度。

2.3"" 欧姆过电位

欧姆过电位是由氢离子穿过质子交换膜及电子在电极中传输受到的阻碍产生的,其大小可根据欧姆定律得到。

V = jA(R + R),(15)

其中:A表示电解槽的活化面积;R表示电极电阻,即电子电阻;R表示质子交换膜电阻,即离子电阻。由于电极的导电性较高,相应的电极电阻非常小,因此欧姆过电位的计算公式通常只计算质子电阻,忽略电极电阻。质子电阻[16]为

R = ,(16)

σ = (0.005 14λ - 0.003 26)·

exp(1 268( - )),(17)

其中:φ为电解质膜的厚度;σ为膜的电导率;λ为膜水含量。

2.4"" 物质传输过电位

物质传输过电位是由于反应过程中产生大量的气泡阻碍了水的传输,并且遮住了部分催化剂的活性位点,限制了反应的进行而产生的。物质传输过电位在高电流密度下较为显著,当电流密度低于3 A/cm2时可以忽略[17]。

2.5"" 极化曲线

综上所述,本文忽略了电子电阻和物质传输过电位,将电压表示为可逆电压、活化过电位和欧姆过电位之和,

U = V + V + V。(18)

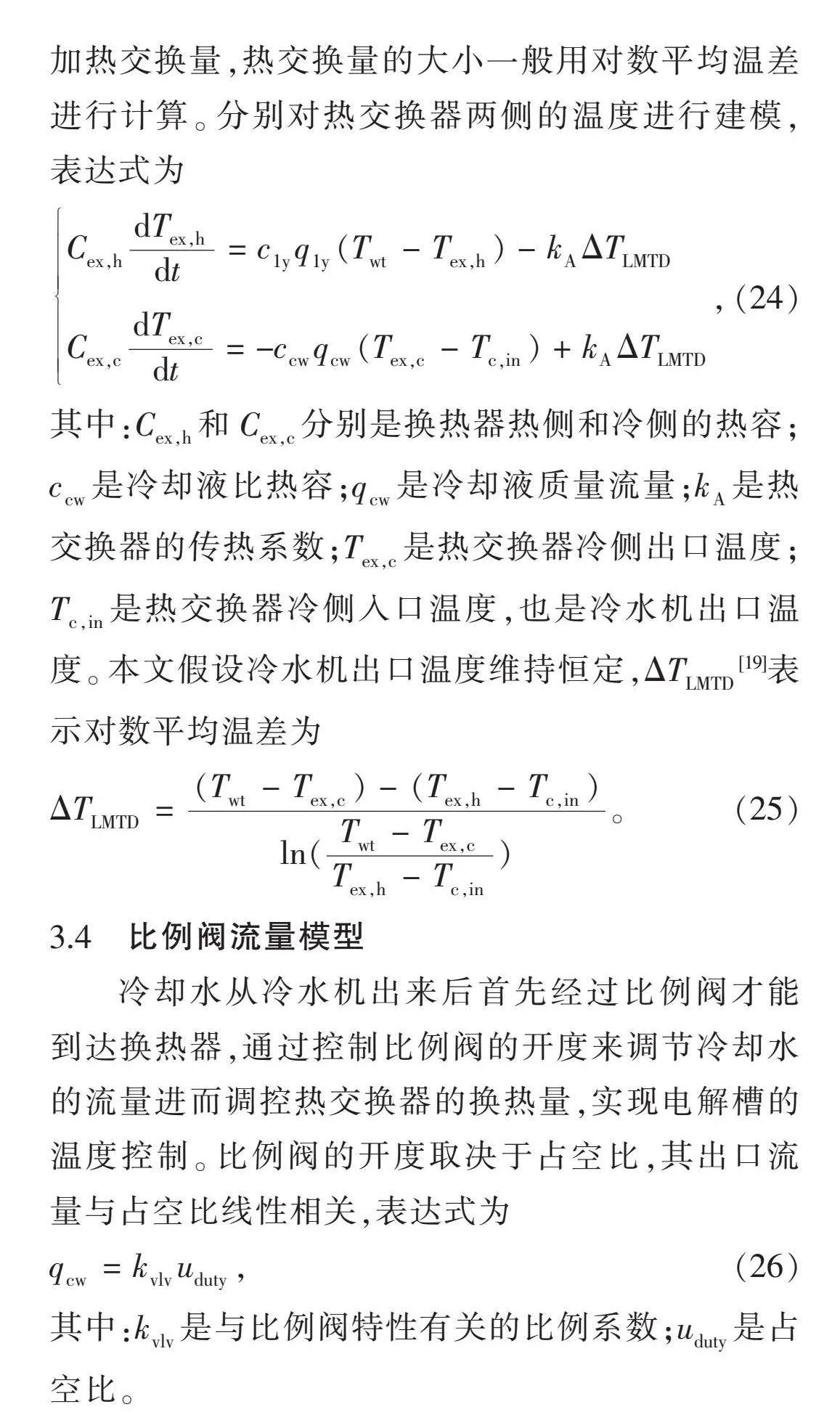

为了验证模型的有效性,将模型的仿真结果与实验数据进行对比,文中的实验数据来源于2 m3/h的质子交换膜电解槽,其活化面积为125 cm2,含23片单体电解小室,表1为电压模型参数取值。

图2展示了不同温度下电压模型的仿真曲线与实验数据。可以看出仿真结果能够较好地拟合实验数据,说明所建立的电压模型能够较为准确地描述PEM电解槽的电化学特性;同时可以看出,随着温度的升高,电解电压下降,因此提高电解温度可以提高电解效率。图3是温度为338.15 K下不同阴极压强下极化曲线的仿真结果,可以看出压强增大,所需的电解电压提高。这是因为压强增大意味着氢气的被压缩程度提高,所消耗的能量也随之提高。因此可以通过提高电解温度、减小压强的方式提高电解槽的效率,其中温度对电解槽效率的影响尤为显著。此外,从活化过电位的表达式中可以看出,交换电流密度也会影响极化曲线,而交换电流密度的大小取决于催化剂的种类,选取合适的催化剂可以有效降低活化过电压从而提高电解效率。

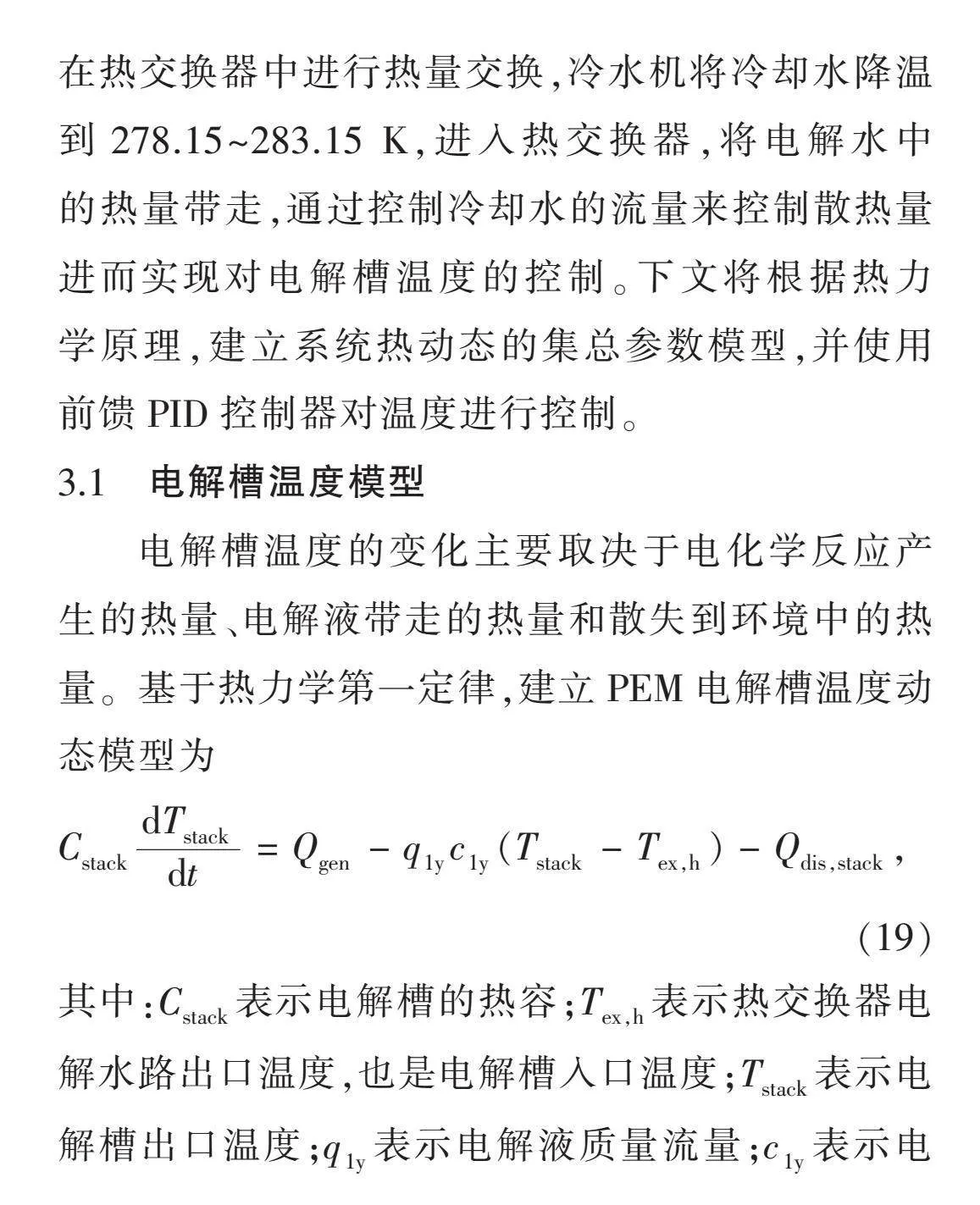

3"" 制氢系统温度模型

在第 1节中通过计算得到了电解水的热中性电压,在该电压下电能刚好满足水裂解所需要的化学能和热能,PEM电解槽不产生额外的热量。而在实际系统运行中,为了提高电解速率,所施加的电压往往高于热中性电压,多余的电压用来提供各种过电位,从而产生多余的热量,导致电解槽温度升高。在第2节中得出提高温度有利于提高电解槽的效率,但由于质子交换膜的限制,过高的温度会导致膜的寿命缩短甚至降解,因此维持PEM电解槽温度的稳定对其性能至关重要。PEM电解槽的最佳工作温度一般在333.15~353.15 K之间。

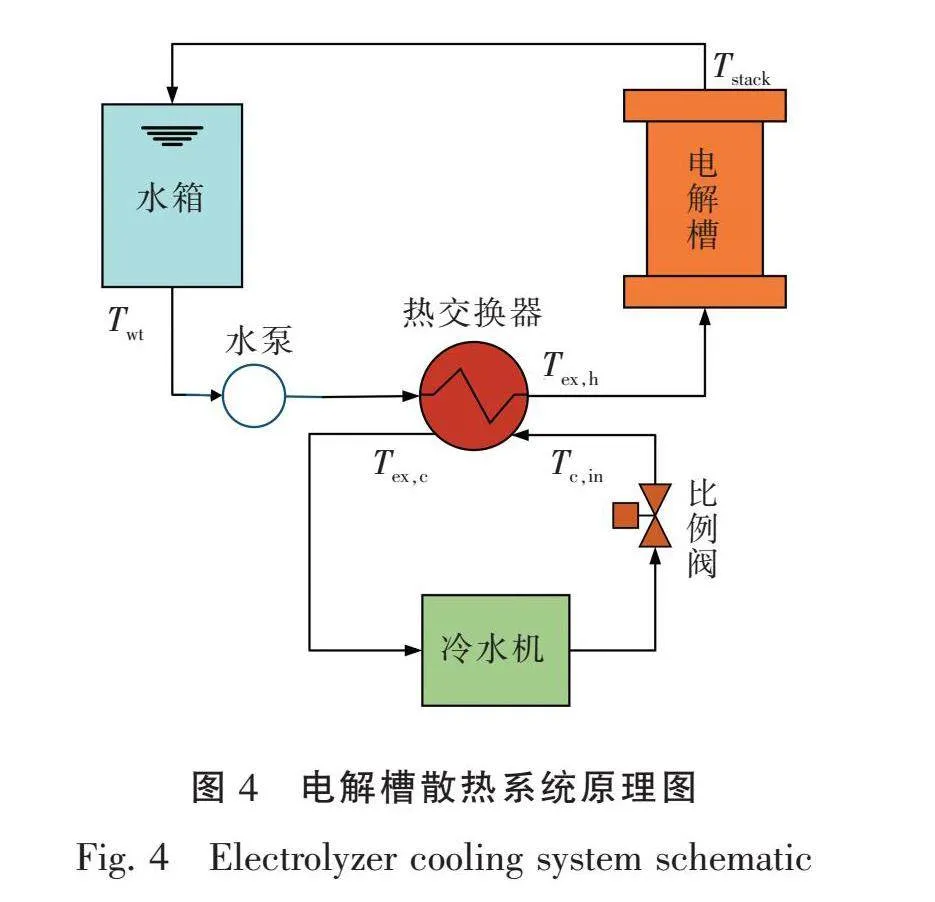

如图4所示是电解槽辅助散热系统的原理图,分为电解水循环回路和冷却水循环回路,两个回路在热交换器中进行热量交换,冷水机将冷却水降温到278.15~283.15 K,进入热交换器,将电解水中的热量带走,通过控制冷却水的流量来控制散热量进而实现对电解槽温度的控制。下文将根据热力学原理,建立系统热动态的集总参数模型,并使用前馈PID控制器对温度进行控制。

3.1"" 电解槽温度模型

电解槽温度的变化主要取决于电化学反应产生的热量、电解液带走的热量和散失到环境中的热量。基于热力学第一定律,建立PEM电解槽温度动态模型为

C = Q - qc(T - T) - Q,

(19)

其中:C表示电解槽的热容;T表示热交换器电解水路出口温度,也是电解槽入口温度;T表示电解槽出口温度;q表示电解液质量流量;c表示电解液比热容。

Q表示电解槽的产热功率,可由

Q = (U - V)jAn(20)

计算得到。Q表示电解槽散失到环境中的热量,表达式[18]为

Q = ,(21)

其中:T表示环境温度;R为电解槽与环境之间的等效热阻。

3.2"" 水箱温度模型

水箱中存储大量纯水供电解槽反应消耗,电解过程中产生的氢气、氧气会进入气液分离器进行冷凝将其中夹杂的水蒸气进行液化,得到的液化水会回到水箱减少浪费,同时会通过补水的方式维持水箱液位在一定范围内。本文假设水箱的热容不变,忽略补水导致水箱温度的变化,建立水箱的温度动态模型,水箱温度的变化主要取决于电解液带来的热量和散失到环境中的热量,表达式为

C = qc(T - T) - Q,(22)

Q = ,(23)

其中:C是水箱的热容;T是水箱出口温度;Q是水箱散失到环境中的热量;R是水箱与环境之间的等效热阻。

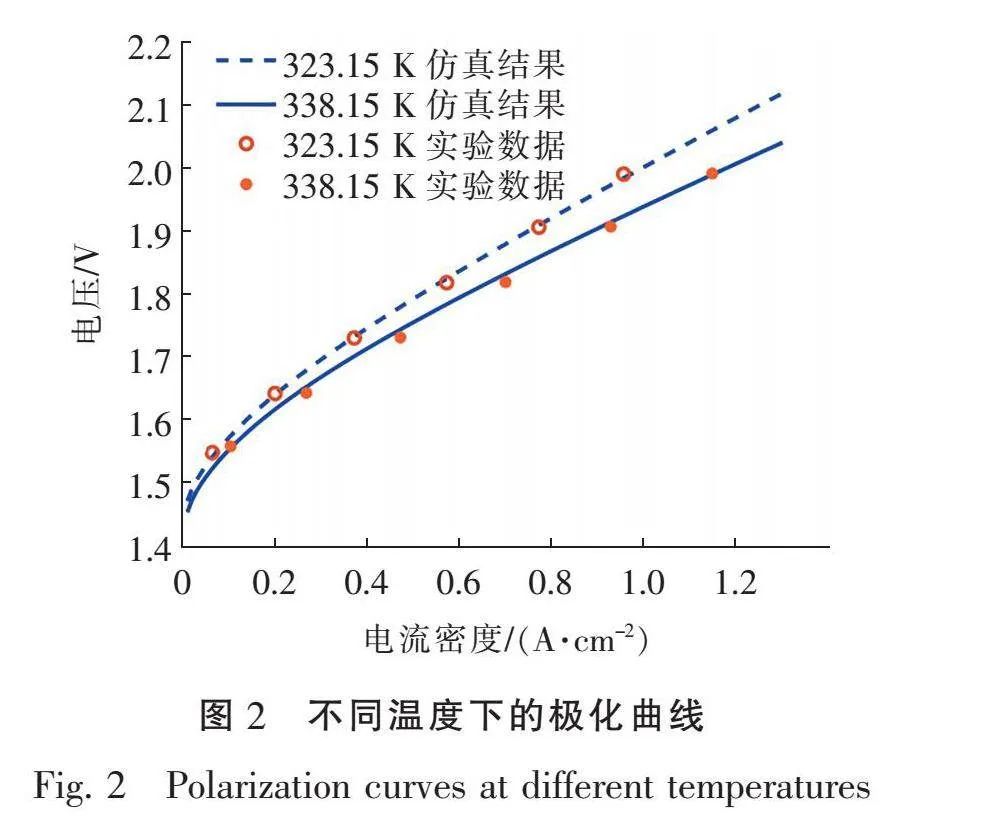

3.3"" 热交换器温度模型

热交换器是冷却水路与电解水路进行热交换的场所,在热交换器中通过加大两者的接触面积增加热交换量,热交换量的大小一般用对数平均温差进行计算。分别对热交换器两侧的温度进行建模,表达式为

C = cq(T - T) - kΔTC = -cq(T - T) + kΔT,(24)

其中:C和C分别是换热器热侧和冷侧的热容;c是冷却液比热容;q是冷却液质量流量;k是热交换器的传热系数;T是热交换器冷侧出口温度;T是热交换器冷侧入口温度,也是冷水机出口温度。本文假设冷水机出口温度维持恒定,ΔT[19]表示对数平均温差为

ΔT = 。(25)

3.4"" 比例阀流量模型

冷却水从冷水机出来后首先经过比例阀才能到达换热器,通过控制比例阀的开度来调节冷却水的流量进而调控热交换器的换热量,实现电解槽的温度控制。比例阀的开度取决于占空比,其出口流量与占空比线性相关,表达式为

q = ku,(26)

其中:k是与比例阀特性有关的比例系数;u是占空比。

3.5"" 仿真验证

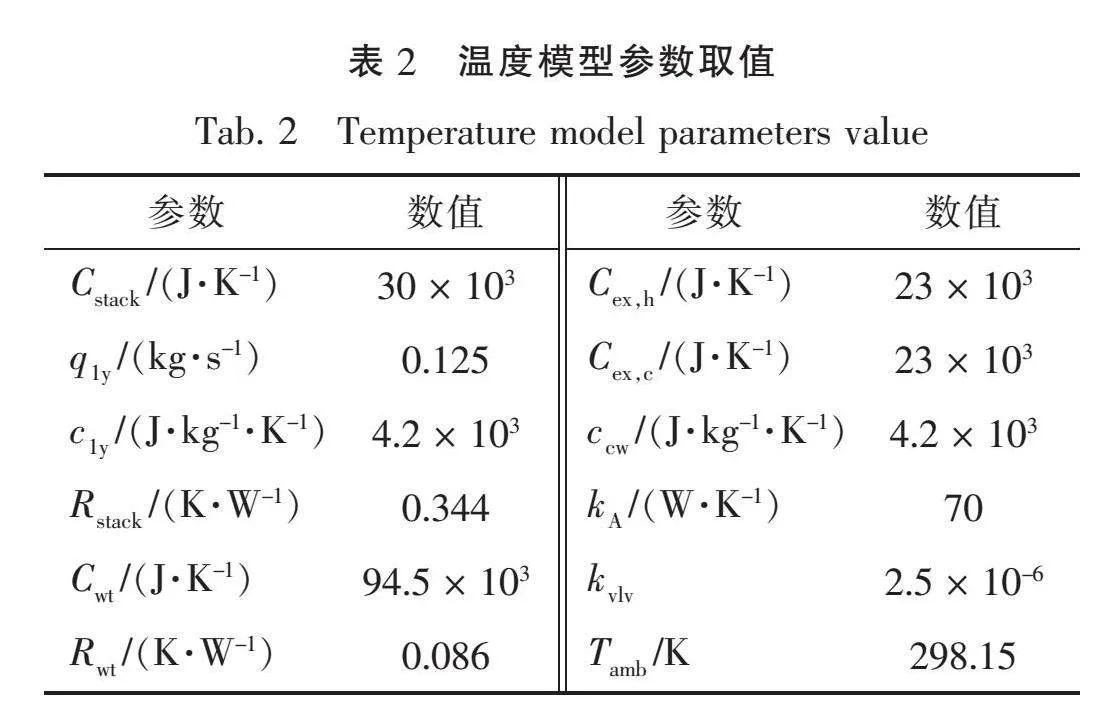

图5展示了在Simulink中搭建的仿真模型,由电压稳态模型和温度动态模型组成。图6展示了仿真模型原理图,电压模型根据电流密度及电解槽温度计算出电解电压;产热模型根据电流、电压计算出产热量输入到温度动态模型;温度动态模型根据产热量及冷却水流量计算出系统各组件温度。表2给出了温度模型中各参数的取值。

在实际的PEM电解水设备中,温度传感器被安装在水箱中,因此本文将传感器采集到的水箱温度数据与模型中水箱温度的仿真结果进行对比,如图7所示,可以看出仿真模型的温度变化曲线与实际水箱的温度变化曲线基本一致,最大的温度偏差仅为1.6 K,验证了本文所搭建的仿真模型的有效性。

4"" 温度控制器设计与仿真分析

上一节建立了PEM电解槽的温度动态模型,其中散热系统的控制量是比例阀的占空比,虽然实际系统中温度传感器安装在水箱中,但在电解槽出口加装温度传感器是容易实现的,并且更有利于实现对电解槽温度的准确控制,因此本文在仿真中对电解槽的出口温度进行控制。对于PEM电解槽的温度控制,PID控制器是工业上最常见也是最易实现的[20],该控制器不需要复杂的系统模型,计算量少。但由于系统的温度变化具有很大的惯性,使用PID控制器时易导致系统温度超调量大、温度振荡及温度收敛速度慢[21],对电解槽的寿命产生不利影响。前馈PID在高精度伺服系统中应用广泛,能显著提高系统跟踪性能。该控制器在反馈控制量的基础上增加了前馈控制量,前馈控制量基于系统状态变化及扰动得到。当系统扰动出现时,前馈控制量根据扰动大小及时调整从而补偿扰动带来的影响,前馈控制量直接作用于系统无滞后,能有效提高系统响应速度、减少系统超调,将前馈控制与反馈控制相结合,既能提高控制器的稳定性,也能加快控制器的调节速度。因此,本文使用前馈PID控制器对电解槽温度进行控制,基于搭建的模型进行仿真验证,并与PID控制效果进行对比。

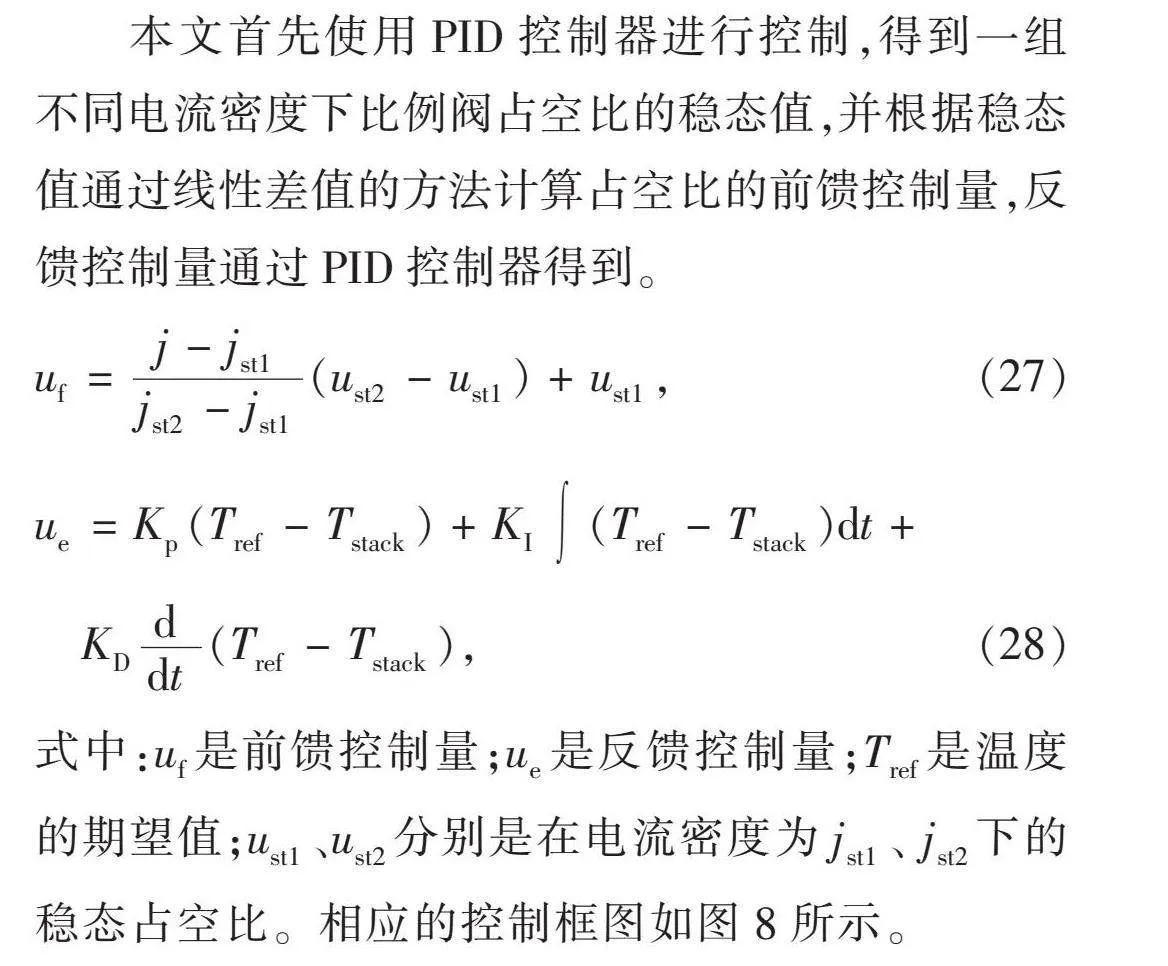

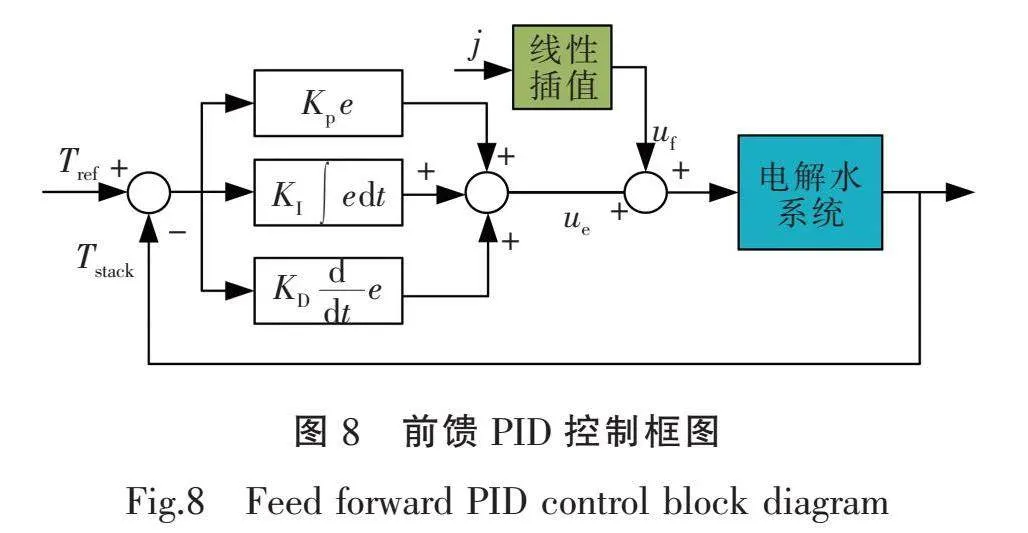

本文首先使用PID控制器进行控制,得到一组不同电流密度下比例阀占空比的稳态值,并根据稳态值通过线性差值的方法计算占空比的前馈控制量,反馈控制量通过PID控制器得到。

u = (u - u) + u,(27)

u = K(T - T) + K(T - T)dt +

K(T - T),(28)

式中:u是前馈控制量;u是反馈控制量;T是温度的期望值;u、u分别是在电流密度为j、 j下的稳态占空比。相应的控制框图如图8所示。

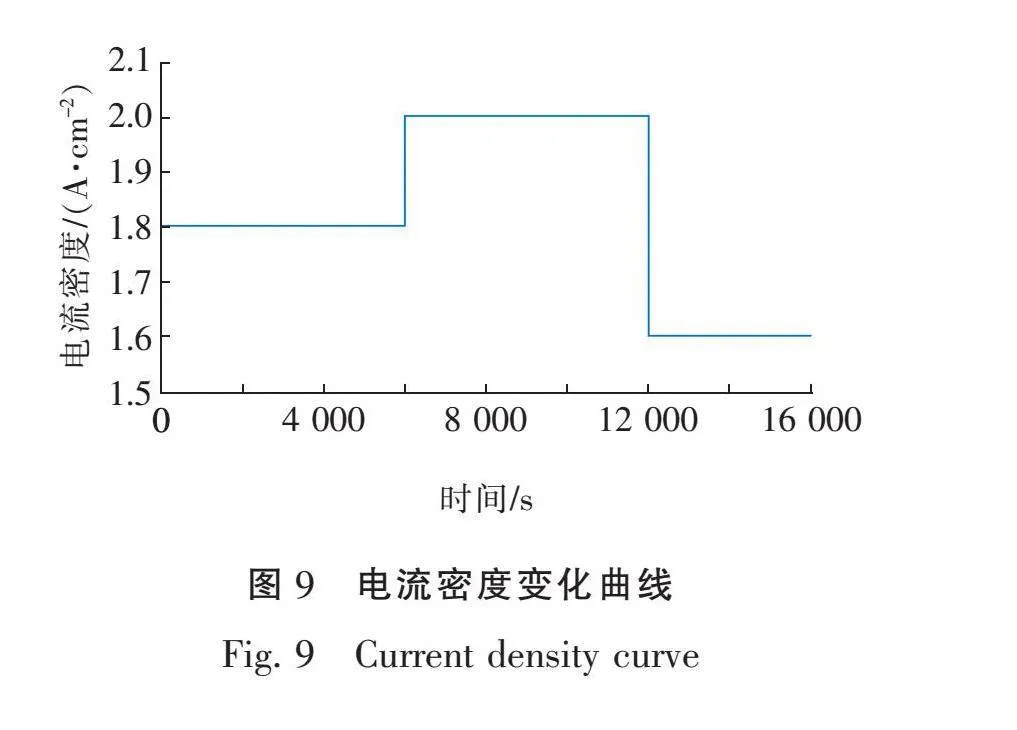

图9展示了电流密度阶跃变化的情况,图10展示了使用前馈PID控制下电解槽单片电压的变化情况,图11展示了分别在PID控制器和前馈PID控制器调节下电解槽温度变化曲线,图12展示了在前馈PID调节下电解槽温度、水箱温度和热交换器热侧温度变化情况。

由图9可见,当t lt; 6 000 s时,电流密度保持1.8 A/cm2,模拟了系统以恒电流密度启动的工况;当t = 6 000 s时,电流密度阶跃至2.0 A/cm2,模拟了电解功率加载的工况;当t = 12 000 s时,电流密度减少至1.6 A/cm2,模拟了电解功率减载的工况。从图10的初始阶段可以看出,随着电解槽温度升高,单片电压逐渐下降,电解槽效率逐渐提高;当电解槽温度波动时,电压也随之波动,并且波动趋势相反,这与图2中极化曲线的结果是一致的。在相同电流密度下,电解电压随着电解槽温度升高而降低;当电流密度阶跃增加时,电解电压也会增大,系统产热量增加。

电解槽期望温度为338.15 K,从图11的电解槽温度曲线中可以看出,系统以恒电流密度启动过程中,当t = 1 680 s时,系统温度超过338.15 K,控制器开始对温度进行调节,前馈PID控制下温度超调为0.4 K,调节时间不超过400 s,传统PID控制下温度超调为0.7 K,调节时间为800 s;当t = 6 000 s时,电解功率增大,前馈PID控制下温度超调为0.5 K,传统PID控制下温度超调为0.9 K;当t = 12 000 s时,电解功率减小,前馈PID能在400 s内将温度调节至期望温度附近,而传统PID控制出现温度大幅震荡现象。整体而言,前馈PID控制下的温度曲线超调更小、调节时间更短,尤其是在电流密度阶跃变化的地方,电解槽的产热量发生变化,前馈PID能更快地将温度控制到期望温度。这是由于系统温度的变化具有很大的惯性,响应速度慢、调节时间长,传统PID控制易出现积分过饱和的现象,当电流密度变化时,控制量无法及时变化,引起温度振荡;而对于前馈PID控制,前馈控制量能根据电流密度变化及时调整,反馈控制量根据温度偏差进行微调,从而能有效抑制电流密度变化对系统温度带来的扰动,因此前馈PID能够有效抑制温度超调、减少温度振荡、加快收敛速度。

从图12温度变化曲线中可以看出:电解槽温度最高,这是因为电解槽是电化学反应产热的场所,通过电解液的循环将热量传递到水箱和热交换器;热交换器热侧温度最低,这是因为在热交换器中冷却水与电解液进行换热,从而将电解液中的热量带走;水箱温度介于两者之间,温度变化曲线平缓,这是由于水箱中存储大量的纯水,具有较高的热容。

5"" 结论

本文根据电化学基本原理建立了PEM电解槽的稳态电压模型,包括可逆电压、活化过电位和欧姆过电位,根据仿真结果分析了温度、压强对PEM电解槽电解电压的影响,得出提高温度和减小压强有助于降低电解电压从而提高电解槽效率的结论,其中温度对电解电压的影响尤为显著。然后根据热力学定律建立了PEM电解水系统的热动态模型,考虑了散热系统,包括电解槽温度模型、水箱温度模型和热交换器温度模型,并基于搭建的仿真模型,将仿真结果与实验数据进行了对比,其中电压误差不超过0.02 V,温度误差不超过1.6 ℃,验证了模型的有效性。最后设计了前馈PID控制器对电解槽温度进行控制,其中温度超调不超过0.6 ℃,调节时间在400 s以内,并与传统PID控制器的控制效果进行了对比,结果表明前馈PID控制器能有效抑制温度超调、加快温度收敛速度,从而保证电解槽温度稳定,提高电解槽的性能。

参考文献:

[ 1 ] FOLGADO F J, GONZLEZ I, CALDERN A J. Data acquisition and monitoring system framed in industrial internet of things for PEM hydrogen generators[J]. Internet of Things, 2023, 22:100795.

[ 2 ] NIROULA S, CHAUDHARY C, SUBEDI A, et al. Parametric modelling and optimization of alkaline electrolyzer for the production of green hydrogen[J]. IOP Conference Series:Materials Science and Engineering, 2023, 1279(1):012005.

[ 3 ] 张翔. 质子交换膜电解池(PEMEC)热力学模型构建及系统性能分析[D]. 北京:华北电力大学, 2020.

ZHANG X. Thermodynamics model and system analysis of proton exchange membrane electrolysis cell and stack system[D]. Beijing:North China Electric Power University, 2020. (in Chinese)

[ 4 ] 朱建红, 顾菊平, 任浩锋, 等. 基于DSP数据采集风电并网监控设计[J]. 南通大学学报(自然科学版), 2022, 21(2):79-87.

ZHU J H, GU J P, REN H F, et al. Design of wind power grid-connected monitoring system based on DSP data collection[J]. Journal of Nantong University (Natural Science Edition), 2022, 21(2):79-87. (in Chinese)

[ 5 ] YIGIT T, SELAMET O F. Mathematical modeling and dynamic Simulink simulation of high-pressure PEM electroly-zer system[J]. International Journal of Hydrogen Energy, 2016, 41(32):13901-13914.

[ 6 ] BREZAK D, KOVA A, FIRAK M. MATLAB/Simulink simulation of low-pressure PEM electrolyzer stack[J]. International Journal of Hydrogen Energy, 2023, 48(16):6158-6173.

[ 7 ] ABDIN Z, WEBB C J, GRAY E M A. Modelling and si-mulation of a proton exchange membrane (PEM) electrolyser cell[J]. International Journal of Hydrogen Energy, 2015, 40(39):13243-13257.

[ 8 ] LEBBAL M E, LEC?覹UCHE S. Identification and monito-ring of a PEM electrolyser based on dynamical modelling[J]. International Journal of Hydrogen Energy, 2009, 34(14):5992-5999.

[ 9 ] ULLEBERG ?覫. Modeling of advanced alkaline electroly-zers:a system simulation approach[J]. International Journal of Hydrogen Energy, 2003, 28(1):21-33.

[10] ESPINOSA-LPEZ M, DARRAS C, POGGI P, et al. Modelling and experimental validation of a 46 kW PEM high pressure water electrolyzer[J]. Renewable Energy, 2018, 119:160-173.

[11] RIZWAN M, ALSTAD V, J?魧SCHKE J. Design considerations for industrial water electrolyzer plants[J]. International Journal of Hydrogen Energy, 2021, 46(75):37120-37136.

[12] MAAMOURI R, GUILBERT D, ZASADZINSKI M, et al. Proton exchange membrane water electrolysis:modeling for hydrogen flow rate control[J]. International Journal of Hydrogen Energy, 2021, 46(11):7676-7700.

[13] FOLGADO F J, GONZLEZ I, CALDERN A J. Simulation platform for the assessment of PEM electrolyzer models oriented to implement digital Replicas[J]. Energy Conversion and Management, 2022, 267:115917.

[14] ABOMAZID A M, EL-TAWEEL N A, FARAG H E Z. Novel analytical approach for parameters identification of PEM electrolyzer[J]. IEEE Transactions on Industrial Informatics, 2022, 18(9):5870-5881.

[15] AFSHARI E, KHODABAKHSH S, JAHANTIGH N, et al. Performance assessment of gas crossover phenomenon and water transport mechanism in high pressure PEM electrolyzer[J]. International Journal of Hydrogen Energy, 2021, 46(19):11029-11040.

[16] FALC?魨O D S, PINTO A M F R. A review on PEM electrolyzer modelling:guidelines for beginners[J]. Journal of Cleaner Production, 2020, 261:121184.

[17] OLIVIER P, BOURASSEAU C, BOUAMAMA P B. Low-temperature electrolysis system modelling:a review[J]. Renewable and Sustainable Energy Reviews, 2017, 78:280-300.

[18] DI?魪GUEZ P M, URSA A, SANCHIS P, et al. Thermal performance of a commercial alkaline water electrolyzer:experimental study and mathematical modeling[J]. International Journal of Hydrogen Energy, 2008, 33(24):7338-7354.

[19] QI R M, LI J R, LIN J, et al. Thermal modeling and controller design of an alkaline electrolysis system under dynamic operating conditions[J]. Applied Energy, 2023, 332:120551.

[20] 陈蕾, 张少华, 杨奕. 恒压供水系统模糊PID控制策略研究[J]. 南通大学学报(自然科学版), 2017, 16(1):24-28.

CHEN L, ZHANG S H, YANG Y. Study on fuzzy PID control strategy of constant pressure water supply system[J].

Journal of Nantong University (Natural Science Edition), 2017, 16(1):24-28. (in Chinese)

[21] 蔡金萍, 李莉. 基于改进PID算法的小区域温度控制模型仿真[J]. 计算机仿真, 2015, 32(6):237-240.

CAI J P, LI L. The small area temperature control model based on improved PID algorithm simulation[J]. Computer Simulation, 2015, 32(6):237-240. (in Chinese)

(责任编辑:仇慧)