高压连接器插座外壳模具设计与多目标注塑工艺优化

2024-02-04韩国泰翟林胡海朝

韩国泰,翟林,胡海朝

(天津中德应用技术大学,天津 300350)

高压连接器插座外壳(以下简称插座外壳)是用于汽车内部电路连接的主要部件,插座外壳多采用注塑成型方式。产品尺寸精度要求较高,翘曲量小于0.2 mm,表面不能有明显的凹痕、飞边,整体收缩均匀,无明显变形。

在模具设计方面,笔者拟使用Moldex 3D 分析浇注系统、冷却系统等结构,验证模具结构方案,同时获得成型工艺参数,为后续优化实验提供初始数据。前期众多研究者使用模流分析软件对模具结构进行分析,为模具设计提供参考,使结构设计更合理,提高生产效率和产品质量。例如蔡凯武等[1-3]针对产品的结构特点,采用Moldflow 或Moldex3D进行模流分析,满足了塑件注射成型和表面精度要求。周淑容[4]针对手机电池后壳的精密成型,运用CAE 分析获得了基于三板模的牛角浇口和点浇口的尺寸,完成模具设计。

在优化注塑工艺参数方面,采用正交试验+响应曲面实验的方法对翘曲量和收缩率进行多目标优化,提高产品的质量。相关研究包括李丽等[5]通过Moldflow模流分析,以产品的翘曲变形量作为响应目标,获取较理想的成型工艺参数并完成模具设计。邱彤等[6]基于Moldflow对透镜注塑压缩成型工艺进行仿真研究,以体积收缩率和翘曲变形量为优化目标,以正交试验法与综合平衡法相结合获得最优工艺参数组合,并与响应曲面法工艺优化方案对比,确定最佳试验方法。

1 模具结构设计

1.1 塑件结构及使用性能分析

插座外壳产品为上下层结构,如图1 所示。外形尺寸为45 mm×50 mm×35 mm。结构为非对称式上下层结构,壁厚最厚处为5 mm,最薄处为1 mm,脱模斜度设为1.2°[7]。

图1 产品图Fig. 1 Product drawing

1.2 浇注系统设计

模具型腔布局为一模四腔,为简化模具结构,选定牛角式潜伏浇口,单浇口进胶,分流道和浇口布局如图2所示。浇口采用牛角式潜伏浇口[8],除具有点浇口的保压效果好,熔体流动性好,获得较好表面质量的优点,还可以简化模具结构为二板模。但由于牛角式浇口难以加工,所以设计成嵌件结构,方便电火花成型加工,且浇口若断裂在模具内时方便清理。设置拉料杆以方便开模后顶出浇口,具体结构如图3所示。

图2 浇注系统Fig. 2 Gating system

图3 牛角式浇口Fig. 3 Horn gate

1.3 冷却系统设计

为达到更好的冷却效果,根据型腔和型芯的结构,定模选用环绕式水路设计,动模选用水井式冷却水路,如图4所示。

图4 冷却水路布局图Fig. 4 Cooling water circuit layout

1.4 抽芯结构与顶出系统设计

由于产品侧边有防错位卡扣设计,模具结构需要设计侧抽芯结构,如图5 所示。由于抽芯距离较小,故采用“斜导柱+滑块”的外侧动模抽芯机构。滑块采用两根Φ8 mm斜导柱驱动,倾斜角度20°,抽拔距为7 mm。为避免楔紧块在合模时与滑块产生干涉,楔紧角度取22°。

图5 侧抽芯结构Fig. 5 Side core pulling structure

产品下层壁厚只有1 mm,高度为23 mm,易造成脱模困难,因此在分型面处设置4根Φ3 mm圆顶杆,在产品底部薄壁处设置1 mm×2 mm 扁顶杆,在除滑块侧外,另外3 条边每边布置两根,布局如图6所示。扁顶杆与顶杆孔间隙可兼做逃气结构。

图6 顶出系统Fig. 6 Ejection system

1.5 模具整体结构

模架选用LKM CI 型标准模架CI-2535-A60-B70-C80,成型零件采用镶嵌式结构,顶出方式为顶杆顶出,整体模具设计如图7所示。

图7 模具装配图Fig. 7 Mold assembly drawing

2 初始注塑工艺参数分析

产品材料为台湾奇美公司的丙烯酸酯类橡胶体与丙烯腈、苯乙烯接枝共聚物(ASA)+聚碳酸酯(PC),牌号WONDERLOY PC-6220。此材料流动性好、成型后表面光洁度高、变形小[9]。推荐初始注塑工艺参数见表1。

表1 注塑工艺参数Tab. 1 Injection process parameters

将塑件、浇注系统设计方案和冷却系统设计方案以STP 格式分别导入Moldex 3D 软件,进行立体网格划分,如图8 所示。如图8a 所示,充填时间为1.8 s,四个型腔距离浇口等距位置填充时间为1.494,1.478,1.484,1.480 s,时间相近,说明分流道和浇口的尺寸和布局合理。为了保证模具的冷却效果,回路冷却液出入口温差通常情况下不超过5 ℃,对于精度要求较高的塑件温差应不超过2 ℃[10]。此次分析定模水路冷却液出入口温差最大为0.727 ℃,动模水路冷却液出入口温差最大为0.282 ℃,符合模具设计要求。分析结果显示体积收缩率标准差为1.716%,最大翘曲量为0.260 5 mm。

图8 浇注系统和冷却系统方案仿真分析Fig. 8 Simulation analysis of gating system and cooling system

3 成型工艺多目标优化设计

本试验以体积收缩率标准差和最大翘曲量为目标,体积收缩率标准差越小说明体积收缩率越接近平均数,最大翘曲量越小说明尺寸越精确[11]。

3.1 正交实验

基于初始注塑工艺参数分析结果,综合前人文献研究确定本次实验影响因素为6 个:模具温度(A)、熔体温度(B)、注塑压力(C)、充填时间(D)、保压压力(E)和保压时间(F)[12]。综合考虑经济和时间成本,采用正交试验进行因子筛选。基于设计阶段分析结果,实验各因子取值见表2,选用6 因子5 水平进行设计,以体积收缩率标准差Y1 和翘曲量Y2 为响应值,权重各为50%。

表2 六因子五水平取值表Tab. 2 Six factor five level values table

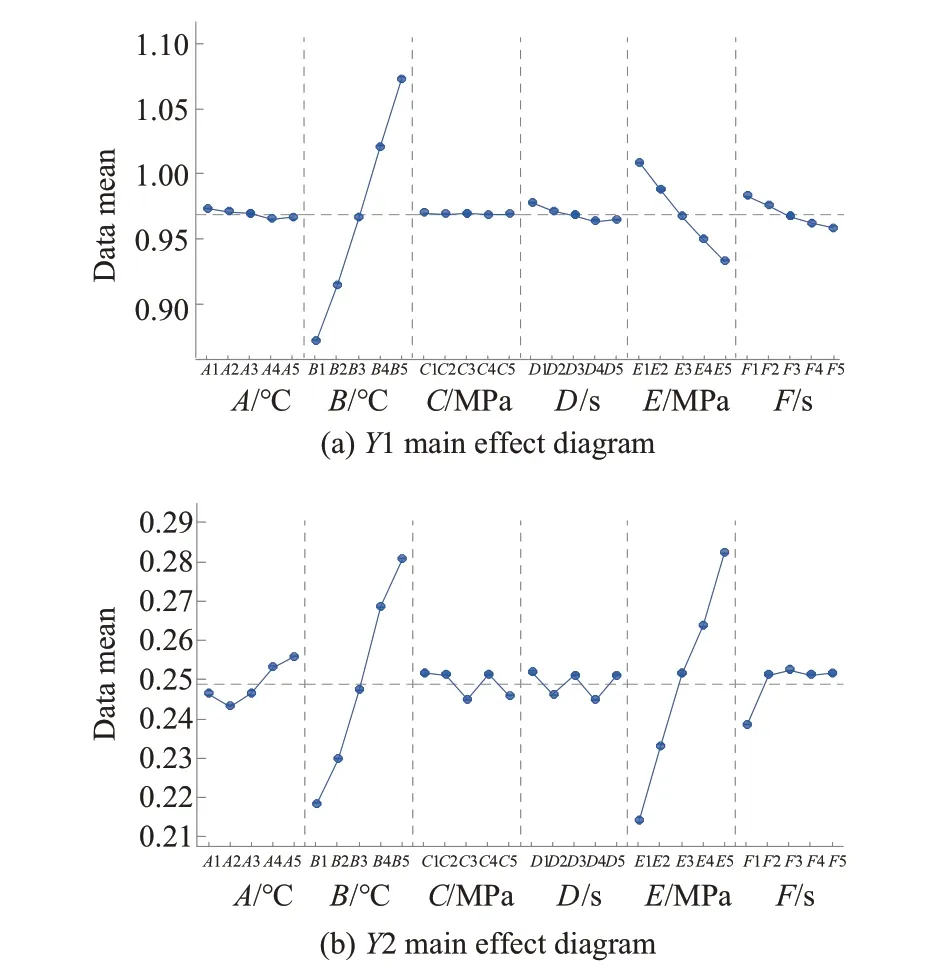

使用Moldex3D 软件分别对表2 的数据进行正交试验,试验次数25 次,考察指标为体积收缩率标准差Y1 (%)和最大翘曲量Y2 (mm),试验结果见表3。通过分析得到Y1和Y2的极差值表分别见表4~表5,对于体积收缩率Y1 各因子影响显著程度排序为B>E>F>D>A>C,对于翘曲量Y2各因子影响显著程度排序为E>B>F>A>D>C。

表3 正交试验结果Tab. 3 Orthogonal test results

表4 收缩率(标准差)极差值表Tab. 4 Shrinkage rate (standard deviation) range table

表5 响应曲面设计取值表Tab. 5 Response surface design value table

各因子对Y1和Y2影响趋势如图9所示,运用综合平衡法分析,对于B,D对于Y1 和Y2 影响趋势相同,B1D4为最佳水平。A,C,E,F对于Y1 和Y2 影响趋势相反,分别取中间值,即A3C3E3F3,因此正交试验最佳组合为A3B1C3D4E3F3。将此参数输入MOLDEX 3D 进行模拟仿真,得到Y1 为1.104%,Y2为0.240 mm,相比初始分析结果,体积收缩率标准差减少35.66%,最大翘曲量减少7.87%。

图9 主效应图Fig. 9 Main effect diagram

3.2 响应曲面实验

基于正交试验的实验结果,翘曲量仍然不满足小于0.2 mm的要求,因此使用响应曲面实验继续优化。选择显著度排前3 位的因子:熔体温度(B)、保压压力(E)和保压时间(F)作为响应曲面实验因子,考察指标为体积收缩率标准差Y1 和最大翘曲量Y2[13]。

响应曲面实验设计是一种实验条件寻优方法,适宜解决非线性多变量问题。该方法以多元二次回归方程为工具,将各影响因素与响应目标通过函数表达出来,并对各因素进行合理取值,从而使响应目标值达到最优[14]。对于二阶多项式响应面,工艺参数在不同水平下与对应响应值之间的表达式见式(1)。

式(1)中:y'为响应目标值;β0为响应面的回归系数;x为设计变量;i,j为变量下标;n为设计变量的个数;ε为统计误差。

响应面常用的实验设计方法有BBD (Boxbehnken design)法和CCD (Central composite design)法。基于正交试验的结果,选择熔体温度(B)、保压压力(E)和保压时间(F)3 个因子作为响应曲面实验因子,考察指标为体积收缩率标准差Y1和最大翘曲量Y2[15]。由于在因素水平数相同时,BBD法不存在轴向点,实验次数更少,因此选择BBD 法优化注塑工艺参数。响应曲面设计取值见表5,响应曲面实验结果见表6。

表6 响应曲面实验设计与结果Tab. 6 Response surface experimental design and results

分别对结果进行方差分析,观察残差概率图,如图10a、图10b所示,大部分点接近成一条直线,说明残差符合正态分布,模型成立[16]。体积收缩率标准差模型Y1 的R-sq 和R-sq(调整)为99.93% 和98.73%,最大翘曲量Y2 的R-sq 和R-sq(调整)为99.99%和98.95%,说明模型没有过拟合。通过响应优化器对体积收缩率标准差和最大翘曲量进行多目标优化,优化目标均为最小值,优化预测结果如图11所示。

图10 残差正态概率图Fig. 10 Residual normal probability graph

图11 优化预测图Fig. 11 Optimization prediction diagram

Y1 和Y2 优化结果合意性为0.834 9,数值匹配性较好。优化结果为:熔体温度228 ℃,保压压力238.005 1 MPa,保压时间5.88 s时,体积收缩率标准差为0.934 8%,最大翘曲量为0.181 5 mm。

3.3 优化方案仿真验证

将优化方案的数值输入Moldex3D进行仿真模拟,得到体积收缩率标准差为0.937%,最大翘曲量为0.181 mm。与预测优化结果接近,说明优化模型可行。

4 结论

(1)使用Moldex3D 软件对产品进行模流分析,浇口采用牛角式潜伏浇口。冷却方案为定模采用环绕式水路,直径8 mm,动模水路采用水井式,直径16 mm。基于流道及冷却方案设计模具结构,并根据模流分析结果确定了后续优化试验中各因子的参数范围。

(2)多目标优化实验采用正交实验和响应曲面结合的方法。以体积收缩率标准差和最大翘曲量为响应,因子筛选采用6因子5水平正交试验,筛选出塑料熔体温度、保压压力和保压时间3 个主要因子。响应面实验选用BBD 法,通过Moldex3D 分析得到15组实验翘曲变形值,通过响应优化器优化预测数值为:塑料熔体温度228 ℃,保压压力237.5 MPa,保压时间5.88 s 时,体积收缩率标准差为0.934 8%,最大翘曲量为0.181 5 mm。

(3)将预测工艺参数输入Moldex3D进行模拟分析,该工艺条件下体积收缩率标准差0.937%,最大翘曲量0.181 mm,与优化预测结果接近,比初始模拟数值体积收缩率标准差降低45.39%,最大翘曲量降低30.52%,相较正交试验结果体积收缩率标准差降低15.33%,最大翘曲量降低24.5%,说明优化模型可行。