三维钣金工艺设计技术研究与系统开发

2024-02-03王连坤武步健邵晓东王云锋吴松洋

王连坤, 武步健, 邵晓东, 王云锋, 吴松洋

(1.江苏徐工国重实验室科技有限公司, 江苏徐州 221002; 2.西安电子科技大学, 陕西西安 710071;3.中机生产力促进中心有限公司, 北京 100044)

0 引言

传统的钣金工艺设计模式难以满足工程机械高效精准设计的需求,一是“自动孤岛”。 工艺设计时,需将三维模型转成二维图纸, 费时费力且容易返工; 二是指导性差。工件有折弯、展平等形状变化,需工人主观想象,容易出现理解偏差;三是结构化程度低,难以满足“机器可读”和“精准推送”的需求。

三维工艺设计是解决途径, 也是研究热点。 美国CAM-I 公司最早开始了三维工艺研究[1],达索和西门子分别开发了三维工艺设计软件Delmia 和Tecnomatiox。三维钣金工艺设计方面只有一些零星的研究报道, 例如:Zhang[2]提出了一种基于设计模型的工艺过程模型生成方法;吴翔宇[3]提出了工序模型逆向生成法,通过钣金设计特征识别获得工序模型;黄斌达[4]将工序模型创建归纳为资源—工序、零件—工序、余量图、直接创建等四种方法。

本文研究了三维钣金工艺设计技术:首先,提出了基于设计特征逐级构建工艺模型的方法, 实现了钣金件的快速构建;其次,提出了一种面向工序工步的标注方法,实现了工艺标注的所见所得;最后,开发了三维钣金工艺设计系统。

1 钣金工艺模型构建

1.1 基于特征的钣金工艺模型

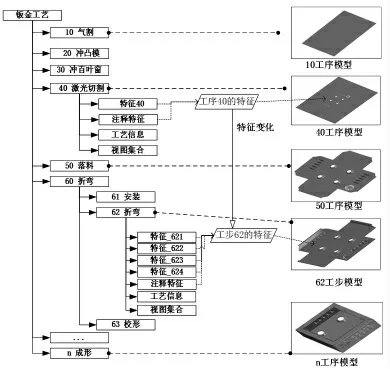

钣金工艺模型如图1 所示, 该模型是根据工艺加工过程中钣金件几何形状和特征变化, 围绕工艺规程树构建的面向工序和工步的递进演变模型。 工艺规程树包括三类节点:①根节点。存储工艺规程信息;②一级节点。代表工序节点,如“10 气割”。 节点排序加工顺序,节点属性包括加工设备、工装夹具等;③二级节点。代表工步节点,是一级节点的加工步骤。

图1 钣金工艺规程树及工序工步模型

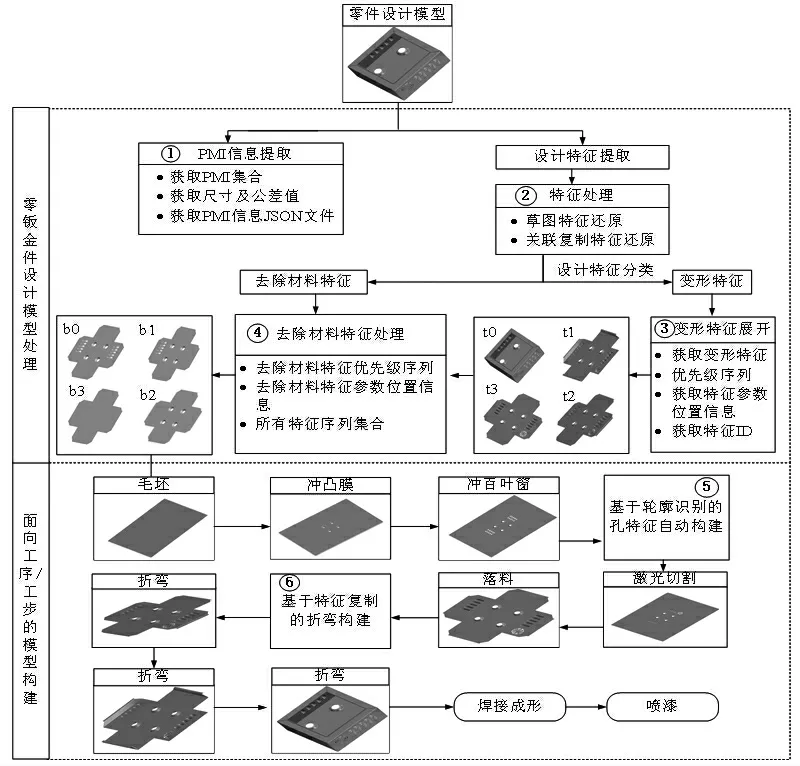

1.2 钣金工艺模型构建

钣金工艺模型的构建过程如图2 所示,步骤包括:①设计模型处理。 包括PMI、BOM、设计特征等的结构化提取,特征关联关系和顺序建立,建立从设计状态还原成板料状态的模型特征序列;②面向工序工步的工艺模型构建。基于工艺规程, 逐级构建工艺规程树及其对应的工艺模型,实现工艺规程的结构化设计,以及工序/工步与三维模型的关联。

图2 钣金工艺模型的构建过程

核心技术包括PMI 提取、变形特征展开、去除材料特征处理、孔特征添加和折弯特征构建。 篇幅关系,此处只对PMI 信息提取和变形特征展开进行介绍。

1.2.1 PMI 信息提取

从设计模型获取PMI 信息的算法如图3 所示: 遍历设计模型,获取其PMI 特征,根据PMI 特征类型,读取其定义信息,最后输出为JSON 文件,供工艺设计软件使用。

图3 PMI 信息提取算法

1.2.2 变形特征处理

变形特征(折弯和展平)处理是钣金工艺建模的重点内容,而变形特征顺序确定是关键。本文提出“试展开”方法,根据变形特征空间位置确定其顺序,基本思想如图4所示:①确定基准平面。 一般情况下,基准面为建模时第一壁所在平面。 将基准面及位于基准面的展开特征称为展开层;②变形特征展开。根据变形特征位置确定展开优先顺序并逐个展开;③变形特征递归展开。对新出现的展开层递归进行步骤②操作,直到所有层处理完成。

图4 变形特征展开顺序确定的基本思想

图5 是试展开算法确定展开特征顺序的实例:

图5 试展开算法确定展开特征顺序的实例

(1)确定基准面,本例中为模型第一壁。

(2)遍历平面变形特征集合,确定优先顺序。 有3 处变形特征,其中①夹角45°,而②和③则为90°,优先级为:②=③〉①。 再根据距离判断。 ②到中心点距离大于③,顺序为②〉③〉①。

(3)根据试展法确定顺序正确性。试展过程中发现②和③干涉(图5(b)),调整顺序为:③〉②〉①,此时没有干涉,效果如图5(d)。

(4)递归获取③、②、①基准面,重复执行步骤2 和3,确定各特征展开顺序。 如图5(d)所示,获得特征④和⑤,由于⑤角度大于④,且试展开不干涉,确定优先为⑤〉④。

(5)递归执行步骤2 和3,直到全部变形特征确定顺序,钣金件处于平整状态,如图5(f)所示。

(6)确定最后变形特征展开顺序为③〉②〉 ①〉⑤〉④〉⑥。

2 面向工序工步的三维标注

三维工艺设计时, 由于模型可自由转动, 容易出现“刺猬现象”(图6),PMI 混杂后可读性极差。因此需对PMI进行管理,为每一个工序和工步创建独立的视图空间。

图6 三维工艺标注“刺猬”现象

图7 为面向工序/工步的PMI 管理实现效果:工步2创建两个视图(1 和2),工序3 创建视图3。 点击工步2,系统激活视图1, 显示对应的视图方向、特征和PMI。 设计者也可以选择切换到视图2;当点击工序3 时,系统自动切换到视图3。

图7 面向工序/工步的PMI 管理效果

3 钣金工艺系统验证

论文以配电箱为案例(见图8),对本文开发的三维钣金工艺系统进行了验证,其基本的过程如下:

图8 配电箱设计模型

(1)钣金特征重构:在设计模型栏中遍历变形特征和PMI,将其加载到工艺特征列表中,并按照设计特征的优先级顺序完成模型树重构,如图9 所示。

图9 特征重构

(2)工艺规程树构建:如图10 所示,创建工艺规程的工序和工步,设置工艺属性。 属性信息新增和编辑时,调取工艺资源界面进行选择。

图10 工艺规程设计

(3)去除材料特征构建:去除材料特征构建包括钣金件完全展开时的外形轮廓以及开孔产生内轮廓的处理。图11(a)和(b)分别对冲孔特征和下料特征的构建过程。

图11 基于轮廓的去除材料特征构建

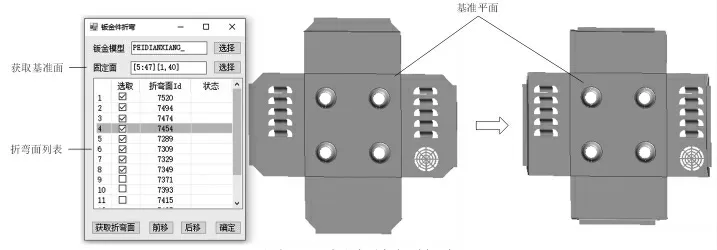

(4) 折弯特征构建:如图12 所示,选择基准平面,计算相关折弯面并列表。对折弯特征进行排序。点击“确定”后,根据选中折弯面顺序自动创建特征。

图12 折弯特征构建

(5) 钣金工艺信息标注: 根据行业标注 “SJ 21307-2018 电子装备钣金工艺方法图形符号”开发了编辑工艺符号标注程序, 其界面如图13 所示钣金工艺符号标注界面所示。

图13 钣金工艺符号标注界面

图14 工艺信息标注实现效果图

4 结论

通过对钣金工艺模型构建和面向工序工步的三维标注信息处理,解决了工艺模型构建慢、工艺信息表达难的问题。 通过对三维钣金工艺系统设计、开发与应用,统一数据源为三维标注模型,工艺信息表达模型化、集成化,打通设计-工艺-制造孤岛,实现工艺数据向现场可视化、交互发布,大大提高了工艺的指导性。