离散制造生产系统模块化仿真建模方法研究

2024-02-03裴雨霞杨春光郝青华乔道云朱志军

裴雨霞, 杨春光, 郝青华, 高 瑞, 乔道云, 朱志军

(内蒙古第一机械集团股份有限公司, 内蒙古包头 014030)

0 引言

针对离散制造生产系统, 传统的仿真建模方法是构建关系相对固定的实体模型,即刚性模型,也就是将逻辑程序和语言代码嵌套在实体模型中。 当实际生产系统发生变化时,仿真模型的修改难度会很大。在实际生产制造系统中,生产运行机制是相对稳定的,生产任务、设备类型及数量、工装类型及数量等因素是变化的,而在仿真模型中,逻辑控制程序是相对稳定的,实体模型组成是变化的[1]。 因此,建立实体模型与逻辑控制程序之间相对独立的仿真模型并对其独立操作, 是对离散制造生产系统进行仿真建模的基本方法。

通过调研生产系统,根据实际生产系统的组成创建仿真模型,并设置逻辑控制程序,因此,仿真建模的基本方法和思路可分为两个方面,首先,根据生产系统实物一一建立对应的实体模型,并对其进行合理组织,然后,对生产系统进行调研分析,根据其生产特点设置编写逻辑控制程序。

仿真技术在工程应用越来越普遍, 仿真建模需要对创建的仿真模型进行反复修整和试验,因此,需要一种柔性的、 可维护性的、 可扩展性的建模方法来创建仿真模型,便于实时修改模型和参数,其中,模块化建模方法就是重要的研究方向[2]。

1 模块化建模关键技术

1.1 模块化建模方法

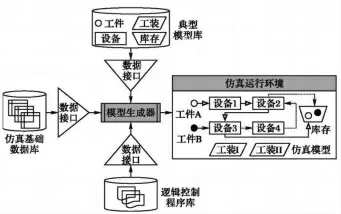

本文提出了一种离散制造生产系统模块化建模方法,以悬挂式热处理生产系统为例,基于AutoMod 仿真平台,构建仿真模型,包括典型模型库、逻辑控制程序库、仿真基础数据库和模型生成器,降低建模的复杂度,实现快速仿真分析[3]。 离散制造生产系统模块化建模的基本框架如图1 所示。

图1 离散制造生产系统模块化建模的基本框架

(1)典型模型库。典型模型库是指实际生产系统中的物理设备,包括工件、工装、人员、加工设备、物流运输设备等, 根据生产系统选取不同模型,组合成仿真模型。

(2)逻辑控制程序库。 逻辑控制程序通常是生产系统的运行机制,主要包括生产类型、生产组织模式、生产计划与调度、生产班次等,根据生产系统编写实际运行逻辑。

(3)仿真基础数据库。仿真数据库中存储了仿真建模所需的所有数据,包括生产任务信息、工艺信息、设备信息、工装信息、库存信息等。

(4)模型生成器。 模型生成器通过访问典型模型库、仿真基础数据库自动地将生产系统对应的所有模型实体放置在仿真运行环境中。它将传统烦琐的、手动创建仿真模型的过程进行了封装,提高了建模的效率。

1.2 仿真环境

AutoMod 仿真软件是一套具备3D 动画的模拟软件,可以帮助用户构建手工或自动化的生产与物流仿真系统。 它主要通过以下几个系统对生产和物流的过程事件进行仿真:ProcessSystem 为模型的逻辑和核心;运动系统若干,有ConveyorSystem 传送带系统,VehicleSystem 搬运系统,包括PathMover 路径导引系统、Power& Free 推挂系统、AS/RS 自动存取系统、BridgeCrane 桥式起重机、Kinematics 动态系统;Static 静态系统,如地面、厂房等。 Auto-Mod 仿真软件使用交互式的数学算法, 通过一系列Process(进程)和Function(函数)描述整个系统,使得模型的运行逻辑与实际生产系统的运转保持一致。 应用该仿真软件可完成对制造系统、仓储系统、物料处理、企业内部物流、港口、车站、空港、配送中心,以及控制系统等的仿真分析、评价和优化设计等[4]。

2 仿真目标

以降低制造成本、优化资源配置和提高制造效率为出发点,依据生产系统布局、制造过程和物流过程,建立生产系统效能评估仿真模型,录制生产系统仿真运行动画。 在项目实施的同时,运用数字化仿真手段分析、验证项目预期技术指标的合理性,为项目验收提供技术支撑。

以悬挂式热处理生产系统为例, 简易生产系统布局见图2。 悬挂式热处理生产线主要用于铁道货车各型号摇枕、侧架连续正火热处理,采用积放式悬链输送系统,该输送系统可实现生产系统的柔性可调。 系统由积放小车、 输送链条、驱动装置、吊具等组成。 采用双车型载货小车,摇枕、侧架悬挂在载货小车的承载部位上,每个小车组设两个吊具。

图2 生产系统布局

3 基于AutoMod 模块化建模实现

3.1 建立仿真方案

调研并确定整个系统(Model)和整个系统的子系统划分,界定系统和系统边界[5]。 通过认真了解悬挂式热处理生产系统的设计方案,并与技术人员沟通交流,整个系统的边界从上料工位开始,到热处理完成进入成品存放区结束。

3.2 构建典型实体库

(1)定义零件模型。 零件模型是系统实体,由一个Load表示,驱动仿真系统的进程。零件从原材料变成成品的过程,经历等待加工、正在加工、等待运转以及前后工序之间属性的变化等,还需要定义零件的状态和属性,即Load attributes,如图3 所示。

图3 定义Load

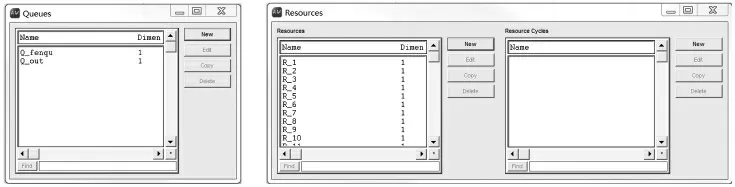

(2)定义设备模型。设备模型是生产系统的基本要素,根据功能不同,在仿真模型中定义不同的模型。如果是加工设备,定义Resources;如果是缓冲区或加工区,定义Queues。 所以,热处理生产系统定义2 个Queues 和18 个Resources,如图4 所示。

图4 定义Queues 和Resources

(3)定义物流运输模型。悬挂式热处理生产系统的物流运输模型是推挂系统,所以定义Power& Free ,并画出路线和控制点,设置悬挂Carrier 参数,定义适当的任务list 完成正确的任务逻辑,如图5 所示。

图5 定义Power& Free

3.3 构建逻辑控制库

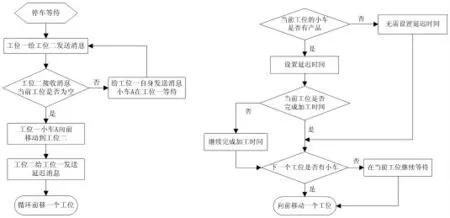

逻辑控制库,即编制仿真程序,是对现实生产系统生产运行机制的描述,在仿真模型中充当仿真运行的控制器。 逻辑编程通过仿真语言实现系统实现动态化,它是整个仿真过程的和核心,系统的生产策略和设计者的设计意图必须通过逻辑编程来实现[6]。 针对各类机制预先编写其逻辑控制程序, 然后建模时根据实际进行匹配和选取。结合运动系统中的逻辑单元, 在逻辑系统的Source File中,将整个系统的各个子系统之间的物流关系、参数传递关系、逻辑操作关系等等定义出来。 悬挂式热处理生产系统的逻辑控制程序见图6,逻辑控制程序代码见图7。

图6 生产系统逻辑控制程序

图7 控制程序代码

3.4 构建仿真基础数据库

仿真数据库中存储了仿真建模所需的所有数据,如果数据复杂,可以建立不同数据表格,然后通过逻辑代码来读取数据表,如果数据简单,可以直接编辑逻辑代码执行。悬挂式热处理生产系统的物流参数如表1 所示,暂时定义每个工位的加工时间为31min。

表1 物流参数表

3.5 构建模型生成器

建立模型生成器,就是将数据库、典型模型库、逻辑控制程序库和仿真模型建立成一个动态的环境, 仿真建模者只要更改数据库中的关键性信息[7],就可以建立起一套新的离散式生产系统的仿真模型, 进而大大缩减了仿真模型的时间, 也可以多次修改参数进而对仿真结果进行比较,得到最优方案。

3.6 仿真模型

仿真的目的是对仿真结果进行分析,所以要有针对性地建立与生产过程相关的模型,而对于与生产过程无关或对生产过程影响不大的设备、过程等应进行简化,使得仿真模型确切地反映实际情况[8]。 悬挂式热处理生产系统的仿真目标主要针对产品进入工位一至工位十二的总时长,故可以简化仿真流程。 并确定各个模块的参数,编写模型程序的逻辑代码, 建立系统的各三维模型并导入,以增加视觉效果,仿真模型如图8 所示。

图8 仿真模型

4 仿真结果分析

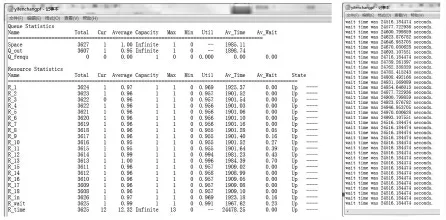

编译模型并运行仿真模型, 主要生产系统工位一到工位十二的节拍进行仿真与优化,输出仿真结果如图9 所示。

图9 仿真结果

在仿真运行中,可以实时观察仿真模型的运行情况。仿真时间为250d,8h 工作制。 R_time 是产品从工位一到工位十二的平均时间约为6.7h;wait time 是每个产品从工位一到工位十二的时间,从第21 个产品开始基本一致,最多或最少的时间约为6.7h。若把每个工位的节拍设置为30min,R_time 约为6.5h,wait time 也约为6.5h。 得到的仿真结果可作为悬挂式热处理生产系统改造的决策依据。

5 结论

本文应用基于AutoMod 的离散生产系统模块化仿真建模技术, 以悬挂式热处理生产系统为例进行验证并优化。该技术将模型实体与逻辑控制程序分开,通过模型生成器识别基础数据库,实现快速构建仿真模型。该技术可以为生产管理者在决策过程提供依据, 对类似的生产系统或物流系统仿真分析具有参考价值。