固定床甲醇氧化制甲醛铁钼催化剂的应用与研究进展

2024-02-02程金燮丁明月康志强赵安民

程金燮,黄 宏,王 华,丁明月,姚 佩,康志强,杜 勇,赵安民

(西南化工研究设计院有限公司 国家碳一化学工程技术研究中心,工业排放气综合利用国家重点实验室,四川 成都 610225)

甲醛是重要的甲醇下游产品和有机化工原料,是碳一与低碳化工常见的平台分子之一,其衍生品有甲醛聚合物、“三醛”树脂、1,4-丁二醇、聚乙烯醇缩醛纤维、二苯甲烷二异氰酸酯、六亚甲基四胺、四羟甲基甲烷、甲缩醛、丙烯酸及其酯、聚甲氧基二甲醚和乙二醇等[1-3]。近年来,伴随房地产、汽车、电子、电器和材料等行业的蓬勃发展,对用于胶粘剂、塑料和聚酯等领域的树脂、甲醛聚合物、1,4-丁二醇、丙烯酸及其酯、聚甲氧基二甲醚和乙二醇等化学品的需求与日俱增,而生产这些化学品的原料均为浓甲醛[4-5]。

国内外生产浓甲醛的主流技术有两种。第一种技术(常称“银法”)是过量甲醇与空气及水的混合物在银催化剂上转化,产物经水吸收得到质量分数为37%~45%的普通甲醛,再经浓缩得到50%~52%的浓甲醛[6-7]。另一种技术(常称“铁钼法”)是甲醇与过量空气在铁钼催化剂上反应,经水吸收直接得到50%~60%的浓甲醛[8-9]。通常,银催化剂使用寿命约3个月,操作温度为600~700 °C,甲醇在银催化剂上无法完全转化,且所得副产物多;若下游产品对甲醛中甲醇的含量有限制,还须脱除甲醇。铁钼催化剂使用寿命约12个月,操作温度为300~400 °C,甲醇几乎可在铁钼催化剂上实现完全转化,且甲醛选择性高,所得产物可直接用于多种化学品合成[6-8,10]。虽然铁钼法投资高于银法,但运行费用低于银法[10]。铁钼法较银法具有更低的操作温度和原料单耗、更大的余热利用潜能、更长的单程运行周期、更高的产品浓度及更低的安全风险[11]。综合来看,在甲醇氧化制甲醛生产规模较大时,铁钼法较银法具有更好的经济性和更强的竞争力[1,8,10]。

上世纪80年代以来,全球新建的甲醛装置多采用铁钼法工艺[12]。中国于上世纪90 年代引进第一套铁钼法甲醛工艺[3]。目前铁钼法甲醛产能在中国甲醛总产能中占有相当比重,且国内新建的甲醛装置大多都采用铁钼法[8]。然而相比国外,国内铁钼法甲醛技术发展仍较慢[2]。国外企业因掌握铁钼法技术而长期垄断该领域,使中国企业引进铁钼法甲醛技术的成本和周期大大增加[1,5,8,10]。因此,开发国产铁钼法甲醛技术不仅能为国内企业节省成本,而且有助于中国甲醛产业链的健康高质量发展[13-14]。

催化剂是铁钼法甲醇氧化制甲醛技术的关键,铁钼甲醛催化剂也是最难制备的催化剂之一[15]。本文综述国内外铁钼甲醛催化剂的工业应用、实验室制备和反应及失活机理的研究进展,以期为国内铁钼甲醛催化剂的工业化开发提供有益参考。

1 国外铁钼甲醛催化剂的应用与研究

1.1 工业应用

1931 年,ADKⅠNS 等[16]报道了甲醇与空气在铁氧化物、钼氧化物及铁钼混合氧化物上反应的研究,发现氧化钼催化甲醇氧化制甲醛的选择性达100%,但甲醇转化率较低;氧化铁非常活泼,但基本只能将甲醇催化转化为CO2;等物质的量的铁钼混合氧化物可将90%以上的甲醇催化转化为甲醛,副产物为CO,且催化性能稳定,可连续使用数月。研究认为甲醇与空气只有都吸附于催化剂表面相邻的活性位时,才会发生氧化反应,反应体系中,催化剂处于有利于生成甲醛的氧化态,且催化剂表面的活性位在使用过程中不断再生[16]。按照还原铁、酸溶铁、加含钼溶液、烘干和焙烧等步骤制备的铁钼混合氧化物在催化甲醇氧化制甲醛反应中表现出优异的活性、选择性及稳定性。尽管该方法制备流程长、所需器材多,仍为1952 年铁钼甲醛催化剂的工业化奠定了基础[17]。

铁钼甲醛催化剂工业应用至今,瑞典柏斯托(其Fomox甲醛工艺及催化剂业务于2013年被英国庄信万丰收购)一直是该技术的全球知名供应商之一,在工业应用之初,柏斯托所用催化剂是未经煅烧的滤饼颗粒,将其装填于管式反应器中,通过将反应器入口甲醇体积分数从4.0%逐步增加至6.5%来激活催化剂,可获得89.0%的甲醛收率。20 世纪70年代初,柏斯托将煅烧的催化剂颗粒装填于反应器中使用,使甲醇氧化反应更快发生。此外,其开发的尾气循环工艺可使入口甲醇体积分数增至7.5%,氧气体积分数降低10%~11%,而使生产仍处于安全范围,这些改进使甲醛收率提高至92%左右,甲醛(质量分数37%)单管日产量从7.3 kg 增加至8.5 kg,蒸汽产量从330 kg/t增加至395 kg/t,电耗从95 kW·h/t 降低至81 kW·h/t。80 年代,柏斯托将催化剂形状由颗粒状改进为拉西环状,使反应器的流通性能提升、系统阻力下降,气体流速提升空间变大,甲醛单管日产量增加至10.5 kg。同时,由于传热与传质过程得到加强,甲醛收率提升至92.5%左右。90年代初,柏斯托将催化剂与惰性环混合使用,使温度更好控制,气体流速提升空间进一步变大,入口甲醇体积分数提升至8.5%,甲醛单管日产量增加至14.0 kg。21世纪以来,根据催化剂的性能表现,柏斯托从尺寸、稀释比和装填层数等方面对催化剂装填方案进行了不断优化,使反应速率和温度沿反应管轴向合理分布。经多年发展,其甲醇氧化制甲醛生产装置可在100 kPa 的系统压力和11%的入口甲醇体积分数下操作,并获得超过30 kg/d的甲醛单管产量[18]。

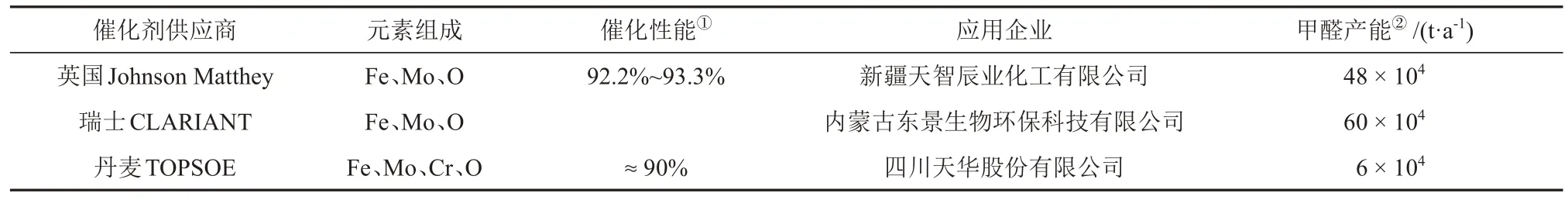

虽然进口铁钼甲醛催化剂的配方多年来变化不大,但国外技术人员为获得更高的甲醛收率和产量、更低的阻力降、更长的运行周期,以及更好的技术经济性,对催化剂的活化状态、外观、装填方式及操作工艺等进行了持续改进,并在工业装置上进行了验证和推广使用,国外代表性铁钼甲醛催化剂的工业应用案例见表1。从表1可知,进口铁钼甲醛催化剂主要由Mo、Fe、O等元素组成,丹麦TOPSOE的催化剂还含铬。近年来,随着环保力度的加强,TOPSOE的催化剂几乎不再为企业使用。进口铁钼甲醛催化剂经过70年的发展,其在工业装置上的甲醛收率提升至93.3%,应用规模扩大至60 × 104t/a。

表1 国外代表性铁钼甲醛催化剂的工业应用案例Table 1 Industrial application cases of representative iron-molybdenum formaldehyde catalysts abroad

1.2 小试制备

国外学者基于铁钼甲醛催化剂的工业应用情况,在实验室对催化剂的化学组成和制备方法进行了研究,以进一步提升催化剂的各项性能。

1.2.1 组分配方

ⅠVANOV 等[19]在制备铁钼催化剂时引入钨,得到由Fe2(MoxW1-xO4)3和(MoxW1-x)O3两种固溶体组成的催化剂。保持催化剂中铁的质量分数恒定,改变钼、钨氧化物质量比,发现m(MoO3):m(WO3)在15.6~42.0,催化剂的活性和选择性与未引入钨的催化剂相比均得到提升。在炉温350 °C、入口甲醇体积分数6.0%和气空速1200 h-1下,催化剂上甲醇转化率≥ 96.5%、甲醛选择性≥ 96.2%且甲醛收率≥ 92.7%,表现出良好的工业应用前景。CHAPMAN 等[20]先用铝修饰氧化铁,再用浸渍法制备出具有核壳结构的MoOx@AlxFe2-xO3催化剂,发现相比于Fe2(MoO4)3催化剂,该催化剂不仅比表面积增加了约10 倍,而且在反应温度低约40 °C 下,甲醛收率达94.0%。SUN-KOU 等[21]研究发现,n(Mo)∶n(Fe)影响催化剂的性能,催化剂上甲醇氧化制甲醛的反应活性取决于非化学计量比的钼酸铁(ⅠⅠⅠ),活性最佳催化剂的初始n(Mo)∶n(Fe)高于化学计量比,并呈无定形或几乎不结晶的微观结构。反应过程中,催化剂的结晶度相比初始态发生改变。其中,钼酸盐相的变化可能涉及一种高度分散的非晶态聚钼酸盐,这可能是钼过量催化剂活性较好的直接原因。

国外对铁钼甲醛催化剂助剂的研究比较全面,但相比工业催化剂,添加各种助剂得到的催化剂的性能提升不显著。铁钼甲醛催化剂的“三性”(活性、选择性及稳定性)特别是稳定性的提升应作为重点内容进行研究。

1.2.2 制备工艺

制备方法与条件是影响催化剂结构的重要因素。要提升铁钼甲醛催化剂的“三性”,需结合其组分配方设计合理的制备方案。BABⅠCHEV 等[22]考察了pH值对沉淀型铁钼催化剂的组成、结构及催化甲醇氧化制甲醛性能的影响,发现当pH值为2时,活性金属组分沉淀最完全,催化剂性能最好;当pH值大于2时,催化剂中氧化铁含量增加,一氧化碳蒸汽重整制氢副反应增多,不利于甲醛选择性。此外,催化剂中钼酸铁形成的大致温度为376~440 °C,该温度还与制备条件有关。BEALE 等[23]在搅拌下将钼酸铵溶液逐滴加入含铁溶液中形成胶体混合物,然后将搅拌均匀的胶体混合物转移至特氟隆内衬的高压釜中水热处理,在较低温度下可制备出较纯的Fe2(MoO4)3,也可制备出由结晶度低的Mo5O14和非晶态Fe2(MoO4)3组成的前驱体,这两相在300 °C后转变成高表面积的Fe2(MoO4)3/MoO3混合物。当煅烧温度为200 °C 或300 °C 时,所得催化剂在催化甲醛生成反应中比传统沉淀法制备的催化剂表现出更高的选择性。该方法属于改进的沉淀法,可在一定程度上调控铁钼催化剂的结构及性能。KⅠM 等[24]用硝酸将钼酸铵溶液的pH值调节为2,再于剧烈搅拌下将硝酸铁溶液缓慢加入其中,生成物在100 °C 下陈化后,经过滤、烘干及375 °C 煅烧得到催化剂。

1.3 催化反应及失活机理

1.3.1 催化反应机理

研究催化反应机理有助于认识催化剂的构效关系,从而帮助设计催化剂的制备方案,以进一步优化催化剂的结构与性能。目前,围绕铁钼甲醛催化剂活性位点和反应机理的讨论较多。BART等[25]通过对使用前后铁钼甲醛催化剂的X-射线衍射和穆斯堡尔谱进行研究,发现MoO3在Fe2(MoO4)3里可能形成了填隙固溶体,其中富钼的Fe2(MoO4)3基体中畸变的氧钼单元在催化甲醇氧化生成甲醛时可能发挥了有益作用,但畸变的正四面体氧钼配位不是催化该反应的必要条件。RELLAN-PⅠNEⅠRO等[26]通过密度泛函理论(DFT)研究发现,铁钼甲醛催化剂的活性位是一种MoVⅠ中心,该MoVⅠ若形成空位,则循环至MoⅠV状态,过量的氧又可使MoⅠV表面产生具有MoVⅠ特征的局部物种,该物种是可以有活性的。亚表层位置掺杂的铁在保持MoⅠV选择性的同时也增加了其活性。

PERNⅠCONE 等[27]利用微分反应器获得了甲醇氧化制甲醛反应的动力学数据,发现水分压对反应速率有显著的抑制效应,尤其是在低水汽分压下,水和甲醇在催化剂表面酸性位上的竞争吸附可能造成了水汽抑制反应,这是因为水比甲醇有更高的碱度,更易被吸附。LATYATⅠS 等[28]利用产物瞬时分析(TAP)反应器研究甲醇在FeCrMo 工业催化剂上氧化制甲醛的反应机理和动力学,确认了该反应机理为Mars-van Krevelen 氧化还原机理,并发现速率限制步骤是从吸附的甲氧基中间体上脱氢,另外,水比甲醛在催化剂上有更强的吸附作用,这是在高甲醇转化率下反应速率下降的原因。通过对比研究完全氧化和部分还原铁钼甲醛催化剂上的反应动力学,发现反应过程中吸附物种在完全氧化催化剂上的表面停留时间显著短于部分还原催化剂,表明完全氧化铁钼甲醛催化剂的反应速率常数较部分还原催化剂的反应速率常数大得多,氧化中心对于反应速率至关重要。

1.3.2 失活机理

为提升铁钼甲醛催化剂的稳定性,学者们对催化剂的失活行为和机理进行了研究。PESHEVA 等[29]研究发现在还原条件下,Cr2(MoO4)3比Fe2(MoO4)3稳定得多,当Cr2(MoO4)3存在时,Fe2(MoO4)3表面还原被推迟。虽然铁铬钼甲醛催化剂比铁钼甲醛催化剂稳定性更好,但由于含重金属铬,已逐渐被市场淘汰。

PERNⅠCONE[30]对使用过的工业催化剂进行了表征,研究了铁钼甲醛催化剂的失活机理,发现催化剂表面除Fe2(MoO4)3外,还含有β-FeMoO4和α-Fe2O3,并且Fe2(MoO4)3与Fe2O3的物质的量之比为2∶1,认为较高的甲醇浓度会引起Fe2(MoO4)3的还原,反应历程见式(1)。

生成的MoO3会挥发流失,并在床层温度较低的区域凝华,使反应压降增加,严重时必须停车卸载催化剂。当还原产物被再氧化时,便形成Fe2O3,反应历程见式(2)。

Fe2O3对甲醇氧化制甲醛反应的甲醛选择性低,其累积很可能造成甲醛选择性的下降,所以应该研究抑制式(1)发生的有效手段以延长催化剂使用寿命。

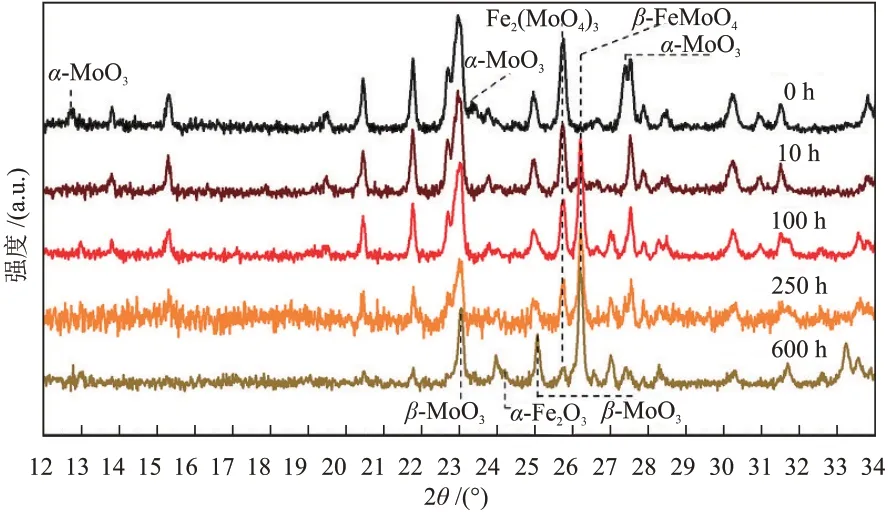

RAUN 等[31]研究了n(Mo)∶n(Fe) = 2∶1 的催化剂上甲醇氧化制甲醛反应的失活行为,发现甲醇与钼在反应条件下形成挥发性物种,造成催化剂上钼的流失,部分研究结果见图1。由图1可知,新鲜催化剂的α-MoO3在反应初10 h内消失,这使催化剂活性下降约50%;Fe2(MoO4)3含量在600 h 运行中持续降低,而β-FeMoO4含量持续升高,使催化剂选择性轻微下降;反应运行600 h后,β-MoO3和α-Fe2O3形成,β-MoO3不如α-MoO3易挥发,其在该反应条件下相对稳定。综合分析可知,钼从Fe2(MoO4)3中流失导致了FeMoO4和Fe2O3的形成。

图1 新鲜的(运行时间:0 h)和使用过的(运行时间:10 h、100 h、250 h和600 h)铁钼甲醛催化剂的XRD谱图[31]Fig. 1 XRD patterns of fresh (operating time: 0 h) and spent (operating time: 10 h, 100 h, 250 h and 600 h)iron-molybdenum formaldehyde catalysts[31]

RAUN 等[32-33]进一步研究了不同反应条件下、工业铁钼甲醛催化剂上甲醇氧化制甲醛连续反应的钼损失,发现样品形貌和局部元素组成随反应进行而变化。钼挥发后在催化剂表面形成贫钼区,并随时间延长向内移动。在300 °C 内,只观察到过量部分的钼的挥发现象,且挥发速率随甲醇体积分数和反应温度的增加而增加,随水体积分数增加而降低,随氧气体积分数变化不大;在350 °C、入口甲醇体积分数4.5%、入口氧气体积分数10%的条件下,Fe2(MoO4)3中的钼继续挥发,形成FeMoO4。建立单颗粒动态一维数学模型预测:在耗尽层后面会形成MoO3沉淀层,大颗粒催化剂的总体钼损失比小颗粒催化剂明显慢一些。由图2 可知,甲醇与催化剂中的MoO3形成挥发性物种,该物种扩散到气流主体,并沿反应器方向迁移,形成MoO3流失的催化剂颗粒,同时该物种在沿反应器流向迁移时又分解,生成的MoO3使催化剂床层空隙减小,从而造成压力降升高。建立动力学模型模拟了单管反应器(床层长100 cm)在工业条件下运行两年的过程,发现在床层前端21 cm 使用钼不过量的Fe2(MoO4)3催化剂或圆柱状催化剂可显著降低压力降增加速率。该模型为预测MoO3迁移、压力降增加和评估不同反应条件下的运行时间奠定了基础。

图2 铁钼甲醛催化剂颗粒和单管反应器中钼的迁移模型[33]Fig. 2 Transport model of molybdenum in iron-molybdenum formaldehyde catalysts pellets and single tube reactors[33]

国外学者普遍认为,Fe2(MoO4)3在催化甲醇氧化制甲醛反应中发挥了重要作用,同时该反应遵循Mars-van Krevelen 氧化还原机理,并且甲氧基中间体脱氢是该反应的速率限制步骤。钼的挥发流失会造成催化剂化学组成和结构改变、活性和选择性衰减、机械强度下降及床层压力降升高等一系列问题,是铁钼甲醛催化剂失活的重要原因,但目前对铁钼甲醛催化剂中钼流失的影响因素和抑制手段的研究比较欠缺,下一步应加强此方面的研究工作。

2 国内铁钼甲醛催化剂的应用与研究

2.1 工业应用

中国科学院吉林应用化学研究所(以下简称“应化所”)于1966年开始研究铁钼法甲醇氧化制甲醛技术,包括催化剂制备、反应条件及生产工艺的研究[34-35]。通过考察催化剂n(Mo):n(Fe)、助剂种类、制备条件及填料,发现n(Mo):n(Fe)为0.33~4.30 对催化剂性能无显著影响,但考虑钼挥发,使用了较高的n(Mo):n(Fe);铬质量分数在0.005%~0.600%时对催化剂初期性能影响不大,添加质量分数为0.300%的铬的催化剂在使用452 h 后性能保持稳定;沉淀温度在60~70 °C 较适宜;前驱体放置时间不宜超过1 周,否则会使催化剂上甲醛收率降至80%,同时影响催化剂机械强度;用蒸馏水充分洗涤滤饼和逐步升温干燥有助于保证催化剂强度;催化剂中引入质量分数为30%~50%的高岭土/硅藻土/硅胶,其甲醛收率无明显变化,但其比表面积、孔容和孔径有较大变化,其甲醛选择性和机械强度也升高。当反应温度在300~360 °C时,甲醇氧化制甲醛反应中催化剂上甲醛收率在90%~92%,甲酸收率随温度升高而降低,CO2收率在2%左右。随接触时间延长,甲醇可完全转化,甲醛收率增加至90%左右,甲酸及CO(CO源自甲醛,甲酸在高温下会分解)收率增大,CO2收率基本不变。在上述研究基础上,应化所与北京化工三厂完成了30 t/a和200 t/a的铁钼法甲醛放大生产试验,然后分别与北京化工三厂、安阳塑料厂开展了5000 t/a 的甲醛生产试验,确定了较为可行的铁钼法甲醛生产工艺。该技术所产甲醛质量分数达60%,甲醇质量分数低于1%,可直接作下游产品原料。该法单耗约0.44 t/t(制取1 t 37%甲醛消耗0.44 t甲醇,下同),比同期银法单耗低约18%,生产所需热量基本可靠反应热自给,但存在空气动力利用率较低等问题。这是国内关于铁钼法甲醛技术最早的研究报道,为我国后来铁钼法甲醛技术的研发奠定了实践和理论基础。

西南化工研究设计院有限公司(以下简称“西南院”)于1993 年开始研究甲醇氧化制甲醛铁钼催化剂。王辉[36]采用共沉淀法制备无载体铁钼催化剂,该催化剂呈浅黄色圆环状(外径约5.0 mm、内径约2.0 mm并且片厚约3.5 mm),堆密度约0.914 t/m3、比表面积约5.4 m2/g,其制备时的n(Mo)∶n(Fe)在2.1~2.8、焙烧温度在400~500 °C,其操作温度在285~315 °C。研制的FM-91催化剂在3个月的长周期测评中性能稳定,甲醛收率维持在92%左右。试生产的FM-127催化剂在四川金象化工股份有限公司(以下简称“四川金象”)铁钼法甲醛工业反应管中进行甲醇氧化制甲醛反应放大验证,稳定性良好。在甲醇氧化制甲醛反应中,在反应温度300~330 °C、空速5700~9000 h-1下,催化剂连续运行30 d,甲醛收率≥ 90%、甲醇转化率≥ 95%、甲醛选择性≥ 98%且外观与颜色无明显变化。1998年,西南院申请专利并生产出XNQ-1型铁钼甲醛催化剂,并应用于四川金象10000 t/a 甲醇氧化制甲醛工业生产装置[37-39],该催化剂性能满足生产要求[40-41],运行效果良好。西南院在铁钼甲醛催化剂的实验室研究、中间试验及工业应用方面做了系统的研究工作,为该催化剂的国产化积累了数据和经验。

华烁科技股份有限公司章小林等[42]发明了将含有饱和羰基铁的空气通入预热的钼酸-水-多元醇浆液中制备铁钼甲醛催化剂的方法,其研制的EQ-101型铁钼甲醛催化剂呈浅黄绿色圆环状(尺寸5.0 mm × 2.5 mm × 3.0 mm、堆密度0.82 kg/L、比表面积9.2 m2/g 和压碎强度153 N),在甲醇氧化制甲醛反应中,在0.1 MPa、300 °C、空速12000 h-1且入口甲醇体积分数6.5% 下,催化剂上的甲醛收率93.8%,甲醇转化率99.5%,500 h 稳定性测试后,催化剂未破碎或粉化,甲醛收率93.0%,该催化剂2012年经湖北省科技厅组织鉴定,认为综合性能达到国际先进水平[43-44]。2017 年,该催化剂在新疆天智辰业80000 t/a 铁钼法甲醛生产装置上应用,经1 年多的运行,主副产物各项指标满足工艺要求,催化剂上的甲醛收率92.0%,甲醇转化率98.0%,特征产量超过18 t/kg(1 kg 催化剂产出18 t 37%甲醛),平均单耗0.43 t/t(制取1 t 37%甲醛消耗0.43 t 甲醇),其性能与进口催化剂相当,认为此次工业应用获得成功,具备工业应用推广条件[13,37,45]。国产铁钼甲醛催化剂在替代进口方向又迈出一步。

虽然国内在铁钼甲醛催化剂的工业应用上做出了尝试,但直到现在尚无国产催化剂能在铁钼法甲醛装置上大面积推广应用。

2.2 小试制备

国内关于铁钼甲醛催化剂实验室研究的报道较多,有多家单位在催化剂组分配方和制备工艺方面开展了研究工作。

2.2.1 组分配方

中石化南京化工研究院有限公司袁浩然等[39]研制的FeCrMo 催化剂在甲醇氧化制甲醛反应中,在进口温度270 ℃、空速2000 h-1条件下,甲醛产率达92.3%。张皓等[46-47]向催化剂添加Cr和V,在甲醇氧化制甲醛反应中,在入口甲醇体积分数6%、进口温度240 ℃、空速20000 h-1条件下,甲醛收率达94.6%,甲醇转化率达98.5%;向催化剂中添加Ni,在入口甲醇体积分数6%、反应温度380 °C 和空速20000 h-1的条件下,甲醛收率达96.3%,甲醇转化率达99.9%。殷惠琴等[48]向铁钼甲醛催化剂中引入Cr,维持n(Mo)∶n(Fe) = 2.5,制备的圆环状催化剂在入口甲醇体积分数6%、进口温度250~270 °C、空速10000~20000 h-1的条件下完成了500 h稳定性实验,甲醛收率保持在90%左右,最高可达92.7%,与科莱恩铁钼甲醛催化剂性能基本相当。

华东理工大学朱志华课题组研究了La、V的引入对铁钼甲醛催化剂的影响,发现适量的La、V 能改善催化剂表面酸性和提升甲醛收率。当n(Mo)∶n(Fe)∶n(La) = 1.80∶1.00∶0.10 时,在反应温度400 °C、甲醇空速0.9 h-1下,甲醛收率达91.3%;当n(Mo)∶n(Fe)∶n(V) = 1.80∶1.00∶0.01、反应温度280 °C时,甲醛收率达97.7%;当n(Mo)∶n(Fe)∶n(La)∶n(V) =1.80∶1.00∶0.01∶0.01、反应温度320 °C时,甲醛收率达100%。引入La越多,催化剂表面酸量越多;引入V越多,表面酸量越少;按一定比例同时引入La和V,催化剂表面酸量增加[49]。

改变钼铁比和添加助剂能调变铁钼甲醛催化剂的氧化性和酸性,进而影响催化剂上的原料转化和产物分布。组分配方应在铁钼甲醛催化剂工业化开发时系统研究。

2.2.2 制备工艺

(1)共沉淀工艺

西南院开展铁钼甲醛催化剂的工业试用后,对该催化剂进行了持续研究。刘芃等[50]研制的沉淀型铁钼甲醛催化剂在入口甲醇体积分数5.5%、280~300 °C 和空速7000~8000 h-1下,甲醇转化率≥ 98%,甲醛选择性≥ 91%,甲醛收率≥ 90%,在720 h长周期测试中,反应控温从260 °C 升至295 °C,甲醛收率≥ 90%,催化剂无破碎及粉化现象,稳定性良好。朱小学等[51]以共沉淀法制备得淡黄绿色铁钼甲醛催化剂,研究了老化、焙烧、放大制备、外形尺寸及反应条件对催化剂的影响,发现在反应温度下陈化2~4 h,再于室温下静置12 h,对催化剂成型与性能均有利;催化剂煅烧宜在250 °C、380 °C及420 °C停留一定时间,以确保其物理化学变化充分发生;短圆环形催化剂性能较好,在290~300 °C、空速7000~8000 h-1、甲醇入口体积分数5.5%下,甲醛收率≥ 90%,甲醇转化率≥ 98%,甲醛选择性≥ 92%,经40倍放大后,催化剂性能无明显变化。

研究人员采用共沉淀法、以不同搅拌速率制备了一系列铁钼甲醛催化剂,发现随着搅拌速率增大,催化剂中片状MoO3减少、颗粒状Fe2(MoO4)3直径增大、催化剂比表面积增大且催化性能提升。以10000 r/min 搅拌速度制备的催化剂在反应温度280 °C 时,甲醛收率达95.7%。通过研究钼酸铵溶液pH 值对铁钼甲醛催化剂结构与性能的影响,发现随着pH值降低,多钼酸盐聚集度增加、溶解度下降。用低pH值制备的催化剂晶粒团聚严重、n(Mo)∶n(Fe)高,表层出现富集的钼,催化活性和甲醛选择性低。当pH 值为2.5、3.5 时,催化剂性能较优;当pH值为1.8时,制备催化剂的收率较高[52-53]。

西北化工研究院有限公司李速延等[54]研究了沉淀型铁钼催化剂的焙烧温度对催化剂的影响,发现在400~450 °C 煅烧的催化剂有稳定的物相结构和较大的比表面积及孔径,在甲醇氧化制甲醛反应中,在反应温度265~315 °C、空速8500~13000 h-1下,甲醛收率> 93.0%,甲醇转化率> 98.0%,且运行500 h后,催化剂性能无明显下降,亦无明显粉化和积炭现象。

卫敏等[55]和张薛诗蕴等[56]研究铁钼甲醛催化剂发现,钼盐溶液pH 值较低有利于催化剂形成较大的片状结构,钼盐溶液pH 值较高时催化剂易形成颗粒状结构。当钼盐溶液为pH值为3.50时,在反应温度300 °C、入口甲醇体积分数6.9%、空速6675 h-1下,甲醇转化率达96.7%;当钼盐溶液为pH 值为2.77时,在相同反应条件下,甲醛收率达90.8%,此时催化剂中MoO3与Fe2(MoO4)3之间存在一定程度的强相互作用,使催化剂氧化性减弱,从而使其催化性能更优。另外,焙烧温度升高时,催化剂氧化性减弱,酸性增强,比表面积和孔容先升后降。焙烧温度从350 °C 升至400 °C,催化剂中氧化钼由六方相h-MoO3转变为正交相α-MoO3,产生了丰富的结构缺陷与活性中心。焙烧温度为400 °C时,催化剂氧化性适宜,比表面积与孔容较大,5价钼与晶格氧含量最高,甲醛收率、甲醇转化率及甲醛选择性均达最大值,分别为87.6%、96.6%及90.7%。

沉淀法在铁钼甲醛催化剂的制备方法中研究最多。国内对涉及该法的沉淀pH值、搅拌速度、老化过程和煅烧温度等均进行了考察,但对该法制备铁钼催化剂前驱体的机制,以及制备过程对催化剂结构与性能的影响规律研究较少,在设计和制备铁钼甲醛催化剂时缺乏科学的理论指导。

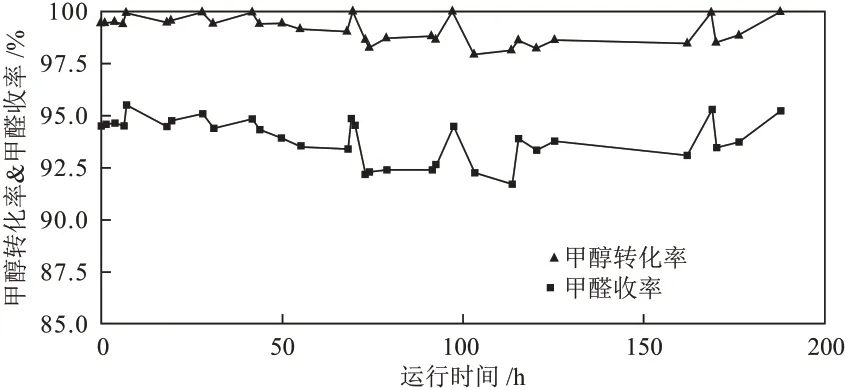

(2)机械混合工艺

清华大学LⅠ等[57]研究了干混法与湿混法制备的铁钼甲醛催化剂的区别,发现用前者制备的催化剂的活性、结构重复性及稳定性均不及后者,在190 h连续测试中,后者甲醛收率> 91.2%,甲醇转化率> 97.5%,运行情况见图3。

图3 铁钼甲醛催化剂连续性测试[57]Fig. 3 Consecutive test of iron-molybdenum formaldehyde catalysts[57]

研究人员用机械球磨法制备铁钼甲醛催化剂,发现球磨时间≥ 30 min 时,催化剂中形成颗粒状Fe2(MoO4)3和片状MoO3;球磨时间≥ 60 min,在反应温度285 °C 下,催化剂的甲醛收率> 95.0%,甲醇转化率达100.0%[58-60]。

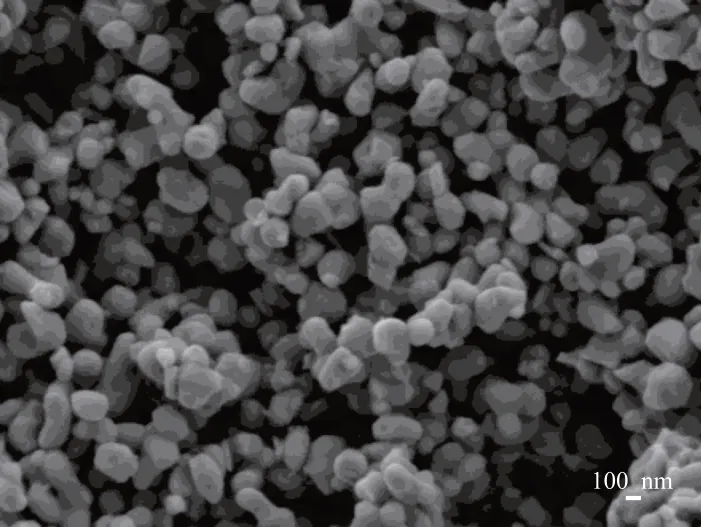

新疆美克化工股份有限公司李高林等[14]对钼酸铵、硝酸铁及硝酸进行4~12 h的球磨,再经水洗、干燥、煅烧和压片制得铁钼甲醛催化剂,该催化剂晶粒直径约100 nm,与传统沉淀法所得催化剂的晶粒尺寸基本一致,见图4。在250~380 °C、入口甲醇体积分数8%~10%、入口氧气体积分数6%~12%、空速6000~12000 h-1的条件下,甲醛收率达93.6%。

图4 铁钼甲醛催化剂的SEM照片[14]Fig. 4 SEM images of iron-molybdenum formaldehyde catalysts[14]

机械混合法是制备铁钼甲醛催化剂的一种新方法,相比传统沉淀法,具有设备及操作简单、周期短、无废水产生或废水量少的优点,但存在工业放大难、催化剂分散性不够好等问题。如果要规模化生产,需加强小试制备和工程放大研究。

(3)其他工艺

国内针对铁钼甲醛催化剂的制备发明了很多新方法。研究人员以水热法合成宽100~500 nm、长1~10 μm的带状或片状MoO3,再以浸渍或沉积沉淀工艺制备负载型铁钼甲醛催化剂。在浸渍工艺制备的Fe2(MoO4)3/MoO3纳米棒催化剂上,经2000 h以上测评,甲醇转化率≥ 99.5%、甲醛选择性≥ 96.0%;在沉积沉淀工艺制备该催化剂时,随pH值升高,催化剂中Fe2(MoO4)3占比增加,MoO3纳米带结构逐渐被破坏,甲醇转化率和一氧化碳选择性升高,二甲醚和甲缩醛选择性下降。pH 值在2.5~3.0 时,在350 °C、入口甲醇体积分数2.3%、入口氧气体积分数5.5%和甲醇质量空速1.6 h-1的条件下,甲醇转化率达99.0%,甲醛选择性达96.0%[61-62]。

研究人员发明了几种制备铁钼甲醛催化剂的方法,包括:将钼、铁的盐溶液滴加至钛硅分子筛前驱体溶液中,再通过晶化得到催化剂前体;以钼、铁的大分子杂环化合物为原料,采用纳米自组装方法制备催化剂;先让铁与有机酸反应生成有机酸铁,再让钼酸与有机酸铁反应生成钼酸铁,最后将钼酸与钼酸铁混合打浆得催化剂前体;向焙烧过的铁矿石中加入钼酸铵研磨,混匀后加入无机酸溶液得到催化剂前体。所得较优催化剂在反应温度295 °C、入口甲醇体积分数6%、入口氧气体积分数10%、空速10000 h-1的条件下,甲醛收率达99.3%,甲醇转化率达99.8%[63-66]。

研究人员将钼盐、铁盐加入助剂(铷、铯、镁、锶和铈中的一种或几种)盐溶液中反应,再过滤和洗涤,洗涤后向滤饼中加保湿剂,可减少游离铁含量,降低催化剂反应温度,所得催化剂在330 ℃、n(甲醇)∶n(氧)∶n(氮)∶n(水) = 1.00∶1.30∶10.00∶0.13、空速10000 h-1的条件下,甲醛收率达94.8%,甲醇转化率达99.2%,经2000 h运行后,甲醛收率达94.0%,甲醇转化率达98.6%[67]。万毅等[68]使钼、铁和助剂金属的溶液在超声波及磁场中发生反应,经陈化、蒸发、加多孔氧化铝和粘结剂成型、煅烧,制得有八面体结构、性能优异的铁钼甲醛催化剂,该催化剂上的甲醛收率达94.3%,甲醇转化率达98.0%,经2000 h 运行后,甲醛收率达92.7%,甲醇转化率达97.0%。

上述方法都具有创新性,报道的效果也较好,但存在原料成本高、过程复杂及难以工业化等问题。

2.3 催化反应机理

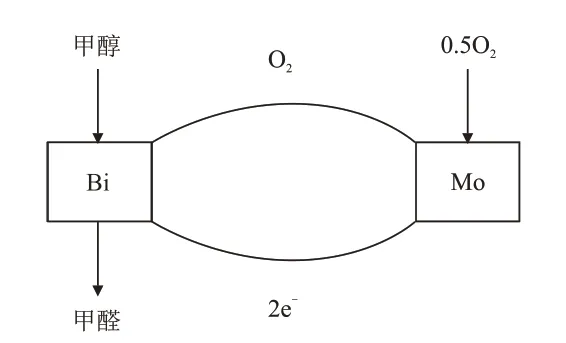

国内在铁钼甲醛催化剂失活机理上的研究较少,对反应机理有所研究。研究人员用浸渍法制备添加金属M(Ce、Bi、Pb和La中的一种或多种)的催化剂Mo-M/SiO2,在无梯度外循环反应器上研究其催化甲醇氧化制甲醛的反应过程,通过脉冲实验证实晶格氧参与反应,过程服从Redox机理,即催化剂氧化位(式中的“(O)”)与甲醇作用形成还原位(式中的“( )”)、甲醛及水,还原位再与氧作用形成氧化位,如此循环往复,见式(3)~式(4)[69-73]。

郭沁林等[74]利用XPS 研究了Mo-Bi-Ce/SiO2催化剂经甲醇还原和脉冲氧化前后各金属元素的变化,发现还原前催化剂表面主要是Bi2(MoO4)3与CeO2,Bi 在催化剂表层。投入甲醇后,Ce、Bi 和Mo依次被还原,Ce从+4价被还原成单质,有少量以+3价存在,Bi、Mo 被还原至低价的同时,Bi 从表层迁移至体相。投入脉冲氧后,Mo、Bi 和Ce 依次被氧化,Bi重新迁移回表层。该过程(图5)也证实甲醇氧化制甲醛反应按Redox机理进行。

图5 氧化还原过程示意图Fig. 5 Schematic diagram of redox process

朱文廉等[75]利用红外光谱研究发现,Mo-Ce/SiO2催化剂存在Lewis 酸,甲醇在其上发生化学吸附。甲醛阻碍反应吸附,其分压增加造成反应速率下降。通过甲醇还原及脉冲氧化实验也证实了甲醇氧化制甲醛反应服从Redox 机理,并测定出甲醇与甲醛的吸附热,同时提出该反应按式(5)~式(8)进行。

甲醇先与催化剂氧化位作用形成吸附态甲醇(式中的“CH3OHa”),吸附态甲醇再与氧化位作用形成吸附态甲醛(式中的“HCHOa”)、还原位及水,吸附态甲醛脱附形成游离甲醛与还原位后,还原位与氧作用形成新的氧化位,如此循环往复。

四川大学李均伦等[40]在内循环微分反应器上对西南院铁钼甲醛催化剂催化甲醇氧化制甲醛反应的宏观动力学进行研究,发现产物主要是HCHO、H2O 及CO,其他产物量极微。假设主要反应为式(9)~式(10)。

建立含水与非含水的宏观动力学模型。经实验数据分析,发现含水模型比非含水模型适应性更好。经模型分析可知,水能抑制甲醇氧化,还能强烈抑制甲醛氧化;甲醇反应速率与氧含量的1.3 次方呈正相关,气流中的氧含量越高,催化剂表面吸附氧浓度越大。反应过程先是催化剂氧化甲醇,再是催化剂被氧化再生,其中甲氧基的形成是速控步骤,催化剂再生也是重要步骤。

清华大学刘崇微等[76]报道了铁钼甲醛催化剂上甲醇氧化制甲醛反应温度的自振荡现象,发现随着空速增加,温度振幅增大、振荡周期缩短和最大波宽减小;随壁温升高,温度振幅增大、振荡周期增长及最大波宽增大;随入口甲醇体积分数升高,温度振幅不变,振荡周期缩短和最大波宽减小;氧含量的变化不影响振荡参数。尾气中各组分含量也呈周期性变化。结合原位红外光谱、拉曼光谱、X-射线衍射和电镜表征发现晶格氧在催化剂表面与体相间往复传递,铁和钼的价态随之呈周期性变化,这种周期性变化引起催化剂性能的周期性变化,从而导致反应体系的振荡行为,认为晶格氧的传递可能是该反应的速率控制步骤,若氧的消耗与补充不能维持动态平衡,便会引起反应振荡。制备小晶粒的催化剂和在适宜的反应条件下运行催化剂有利于减小晶格氧传递阻力,从而减弱甚至消除反应自振荡现象,这有助于工业铁钼甲醛催化剂的设计与制备。

国内学者普遍认为铁钼甲醛催化剂上甲醇氧化制甲醛反应服从Redox 机理,其中速控步骤是甲氧基生成或晶格氧传递过程。晶格氧参与该反应,其存在有赖于气流中的氧气,晶格氧可视为是催化剂的氧化活性位。

3 结语与展望

国外70 年前实现铁钼甲醛催化剂的工业化应用,之后在生产装置上对催化剂的活化状态、形状、尺寸、装填和反应工艺进行了持续优化,使催化剂上甲醛收率达93.3%。国内也有几家研究院所和企业开展了该催化剂的工业试用,甲醛收率做到92.0%,但至今尚未实现大规模推广应用。

为进一步提升铁钼甲醛催化剂性能,国内外在实验室对催化剂的组分配方和制备工艺进行了持续研究,包括钼铁比(n(Mo)∶n(Fe))、助剂种类、制备方法及条件等。总结发现:催化剂钼铁比大多集中在1.6~3.0;助剂考察较多的有Cr、V、La、Al和Si等;制备方法主要采用共沉淀法;重点研究的制备条件是沉淀温度、pH值、搅拌速度、陈化时间和煅烧温度等。国内还发明了机械混合、多相反应和自组装等许多新方法。

在反应机理讨论上,无论是国外普遍认同的Mars-van Krevelen 机理,还是国内所述的Redox 机理,本质均为氧化-还原反应机理,晶格氧在其中发挥氧化活性位的重要作用。国外有学者认为甲氧基脱氢是反应速控步骤,国内则有学者认为甲氧基生成或晶格氧传递为速控步骤。国外还研究了催化剂的失活行为,认为反应中的钼挥发流失是造成催化剂失活的重要原因,并建立了预测催化剂钼损失与系统压力降关系的单颗粒一维数学模型和单管反应器动力学模型。

国内学者需针对国产铁钼甲醛催化剂工业试用出现的问题,加强实验室研究,同时利用政策和资源优势加强学术界与产业界合作,以进一步探究铁钼甲醛催化剂形成机制、制备过程对催化剂结构与性能的影响规律和催化反应及失活机理等,进一步提升该催化剂性能,特别是催化剂稳定性,加快实现国产铁钼甲醛催化剂的大面积推广使用。