掺杂钙钛矿催化剂的制备及其催化合成气直接转化制C2+醇性能研究

2024-02-02葛庆杰

徐 晶,葛庆杰,孙 剑

(1. 中国科学院 大连化学物理研究所 洁净能源国家实验室,辽宁 大连 116023;2. 中国科学院大学,北京 100049)

C2+醇(碳链中含两个及两个以上碳原子的醇类)可作为化工中间体生产增塑剂、洗涤剂等高值化学品,并被广泛用于燃料、食品、精细化工、医药和能源等领域[1-3]。目前,传统C2+醇的生产多采用油脂加氢法、氢甲酰化法等工艺,存在生产成本高、工业流程复杂、产物分离困难以及经济性差等弊端[4]。鉴于我国 “富煤贫油少气”的能源结构,开发以煤为原料,经合成气直接制备C2+醇的合成路线具有原料来源广泛、原子利用率高等特点,具有较大的应用潜力[5-12]。

研究人员普遍认为经合成气制备C2+醇遵循CO插入机理,即非解离吸附的CO插入到CO解离产生的CHx物种中,该过程需CO 解离和非解离位点的协同耦合[13-16]。基于此,目前已开发出4 类C2+醇合成催化剂,包括贵金属基催化剂[17-19]、Mo 基催化剂[20-21]、改性甲醇催化剂[22]和改性费托催化剂(CoFe、CuFe 和CuCo 等)[14,23-28]。其中,改性费托催化剂的结构易于调控,反应条件温和并表现出优异的C2+醇合成性能,受到了广大研究人员的重视,但改性费托催化剂的双金属活性相极易在反应中发生相分离和相聚集,导致其性能下降[29]。因此,探索并开发稳定的催化剂结构是目前制备双金属改性费托催化剂的研究热点。

钙钛矿复合氧化物(ABO3)具有独特的结构稳定性和组成多样性,其组成元素均一分布。一般来说,A 位离子(碱金属、碱土金属及La 系金属离子等)无催化活性,起到稳定钙钛矿的作用,而B位离子(过渡金属离子)则被认为是活性组分,起到催化作用,A位和B位离子可被部分取代形成晶格缺陷,这种缺陷使其具有较高的催化活性和选择性。目前关于钙钛矿催化剂在C2+醇合成中的研究正日益增加。研究人员通过研究LaCo1-xCuxO3催化剂在C2+醇合成中的性能,发现B 位掺杂的Cu 可改变催化剂的还原性能和产物分布,导致CH4的选择性下降,有利于醇的合成[30-31]。LⅠU 等[32]制备了x%Co3O4/LaFe0.7Cu0.3O3(x%为Co3O4占催化剂的质量分数)的催化剂,发现在钙钛矿前驱体中均匀分散的Cu 和Co 有利于形成Cu-Co 合金,可提高催化剂的活性和选择性。将钙钛矿氧化物用于提高C2+醇合成性能方面的相关研究已取得了一定的进展,但目前关于钙钛矿中不同的B位掺杂和焙烧温度对于C2+醇合成性能的影响仍缺乏系统性的认识。

基于此,本文利用共沉淀法制备Co、Mn掺杂的催化剂,通过X 射线衍射(XRD)、N2物理吸/脱附实验、扫描电子显微镜(SEM)、H2程序升温还原(H2-TPR)、H2和CO 程序升温脱附实验(CO-TPD 和H2-TPD)等多种表征探究不同的B位掺杂元素和焙烧温度对催化剂的物化性质和催化性能的影响,从而建立催化剂结构与性能间的构效关系。

1 实验部分

1.1 实验材料与试剂

九水合硝酸镧(La(NO3)3·9H2O),AR;九水合硝酸铁(Fe(NO3)3·9H2O),AR;六水合硝酸钴(Co(NO3)2·6H2O),AR;无水碳酸钠(Na2CO3);四水合硝酸锰(Mn(NO3)2·4H2O),AR;石英砂(SiO2),20~40 目。九水合硝酸镧的厂家为阿拉丁试剂(上海)公司,其余材料与试剂的厂家均为天津市科密欧化学试剂公司。

1.2 催化剂制备方法

所有催化剂均采用共沉淀法制备。首先,将九水合硝酸镧和九水合硝酸铁(n(九水合硝酸镧)∶n(九水合硝酸铁) = 1∶1)溶于50 mL 蒸馏水中制得混合金属离子溶液,并配制Na2CO3溶液(1 mol/L)于容量瓶中。将Na2CO3溶液滴入混合金属离子溶液中,待pH = 10 时停止滴定。在水浴锅70 °C 下搅拌1 h,离心,过夜烘干,并在马弗炉先350 °C 焙烧3 h,随后分别在500 °C 、600 °C、700 °C和800 °C下焙烧5 h,得到的样品分别标记为LF-500、LF-600、LF-700和LF-800(L指金属La,F指金属Fe)。

掺杂Co、Mn的催化剂的制备方法同上所述,将相应混合金属离子溶液(n(九水合硝酸镧)∶n(九水合硝酸铁)∶n(六水合硝酸钴) = 1.0∶0.5∶0.5、n(九水合硝酸镧)∶n(九水合硝酸铁)∶n(四水合硝酸锰) = 1.0∶0.5∶0.5)溶于50 mL蒸馏水中进行配制,并用Na2CO3溶液进行滴定,步骤同上所述,最后离心干燥,并在马弗炉中分别于350 °C 焙烧3 h、600 °C下焙烧5 h,得到的样品被标记分别为LFC-600(C 指金属Co)、LFM-600(M指金属Mn)。

1.3 催化剂催化性能评价方法

所有的合成气制C2+醇的性能实验均在固定床反应器中进行。首先,将20~40目的0.5 g催化剂和0.5 g石英砂混合,放入反应器(内径为14 mm)的恒温区。随后,催化剂在400 °C下经H2(40 mL/min)还原10 h,并降温至反应温度(250~320 °C)进行性能评价。同时,将合成气(V(H2)∶V(CO)∶V(N2) = 64∶32∶4)以空速7200 mL/(g·h)填充到反应装置,并控制反应压力为3 MPa。待反应开始后,有机产物经保温后先进入第一台气相色谱仪(Agilent 8890)进行有机物的全组分分析,仪器采用HP-1毛细管柱和氢火焰离子化检测器(FⅠD)。随后产物经冷阱冷却进入配有热导池检测器(TCD)的第二台气相色谱仪(Shimadzu)对气相产物(N2、CO、CH4和 CO2)进行分析。CO转化率(XCO,%)、CO2选择性(SCO2,%)、有机产物的选择性(Si,%)和产物时空收率(Yi,g/(g·h))的计算公式依次见式(1)~式(4)。

式中,nCO,inlet和nCO,outlet分别为进口和出口气体中CO的物质的量,mol;nCO2,outlet为出口气体中CO2的物质的量,mol;mi为各个有机产物的质量,g;i为有机产物(含醇、烃等),mcat为催化剂的质量,g;t为反应时间,h。

1.4 催化剂结构表征方法

采用X 射线衍射仪(PANalytical X’pert Pro)表征样品的物相结构,放射源为Cu Kα,管压为40 kV ,电流为40 mA ,衍射角2θ的扫描范围为10°~90°,扫描速率为5 (°)/min,测试前样品需研磨成粉末。

采用物理吸附仪(QUADRASORB SⅠ)分析样品的比表面积和孔容,以N2为吸附质在-196 °C 进行恒温吸附和脱附。测试前样品需在300 °C、高真空下预处理5 h。利用Brunauer-Emmett-Teller(BET)方法计算催化剂的比表面积,利用Barret-Joyner-Halenda(BJH)方法得到平均孔径和总孔孔容。

分别采用SEM(JSM-7900F)和能量色散X射线谱仪(EDS)分析新鲜样品的微观形貌(放大10000倍)和元素分布,所有样品需研磨成粉末。

采用化学吸附仪(MⅠCROTRAC MRB BELCAT ⅠⅠ)进行H2-TPR 实验,测试催化剂的还原行为。首先,将40 mg样品在300 °C、Ar气氛中处理30 min,冷却后通入5%H2/Ar混合气并从50 °C升至900 °C进行催化剂的还原,升温速率为10 °C/min。

采用化学吸附仪(MⅠCROTRAC MRB BELCATⅠⅠ)进行H2-TPD、CO-TPD 实验。首先,将50 mg 样品置于石英管中,在H2气氛下还原2 h。随后,在室温下用Ar气吹扫0.5 h( 进行CO-TPD实验时,需再切换5%CO/He吸附30 min),脱附温度从50 °C升至900 °C,脱附信号可通过质谱检测器进行采集。

2 结果与讨论

2.1 催化剂催化性能分析

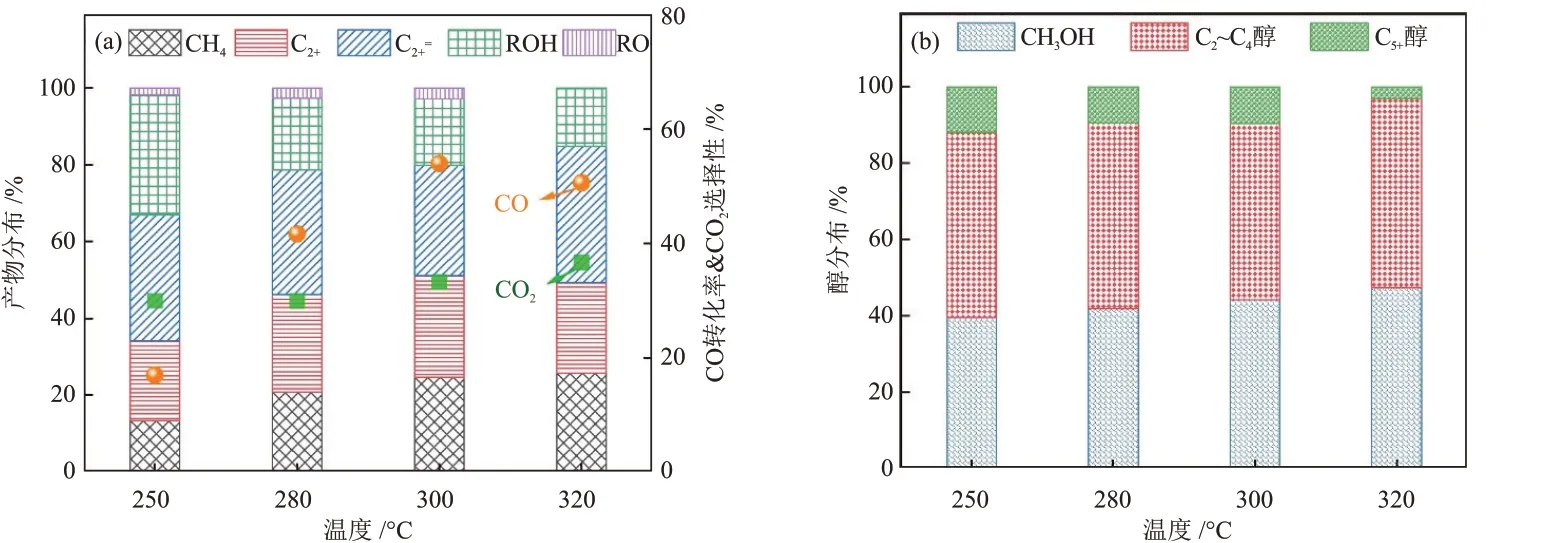

催化剂的催化性能评价均在250~320 °C、3 MPa、7200 mL/(g·h)和n(H2)/n(CO) = 2 的反应条件下进行。LF-600 催化剂的不同温度实验结果见图1(产物分布和醇分布以质量分数计)。由图1可知,随着温度从250 °C 升至320 °C,总醇的选择性从31.2%降至15.1%,同时C2+醇和C5+醇在总醇中的比例也降低,说明低温有利于C2+醇(以C2~C4醇为主)的合成,因此选择低温条件进行后续催化剂的催化性能评价实验。

图1 LF-600催化剂的不同反应温度实验结果Fig. 1 Different reation temperature experiment results of LF-600 catalyst

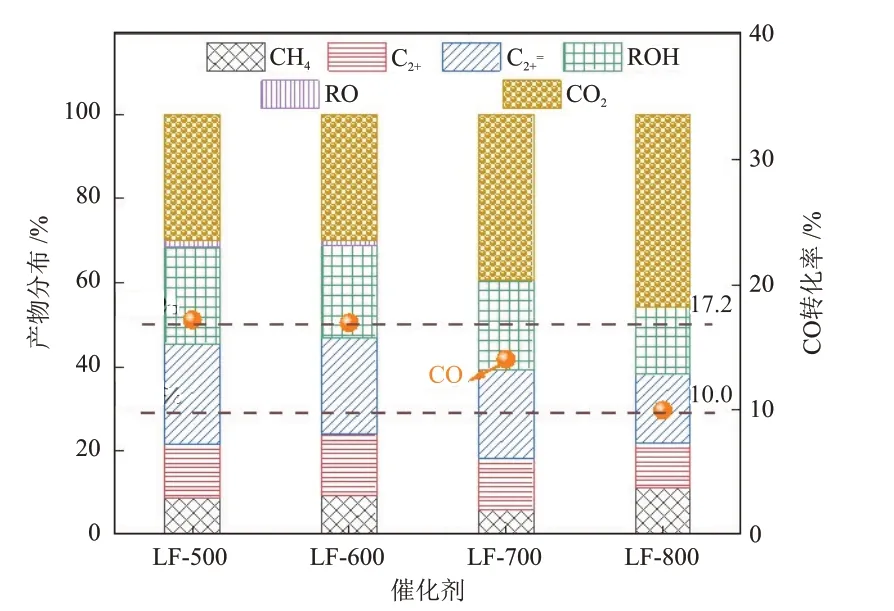

基于此,通过调控较低的反应温度(250~280 °C)使不同焙烧温度合成的LF 催化剂具有相似的CO转化率(10%~17%),进而考察了不同焙烧温度(500~800 °C)对相似的CO 转化率下LF 催化剂中C2+醇合成性能的影响,结果见图2。由图2可知,相比于更高的焙烧温度(700 °C 和800 °C),较低焙烧温度(500 °C和600 °C)可提高LF催化剂中CO转化率和总醇的选择性,且LF-500 和LF-600 催化剂表现出相似的催化性能。但相比于LF-600 催化剂,LF-500 催化剂的钙钛矿结构未完全形成,有大量La2O3杂质产生(见2.2 节),可能导致催化剂的稳定性变差。因此,选择600 °C 作为LF 催化剂的最佳焙烧温度。

图2 LF催化剂在不同反应温度下的性能Fig. 2 Performances of LF catalysts at different reaction temperatures

对焙烧温度为600 °C 的LF-600、LFC-600 和LFM-600 催化剂在250 °C 的反应条件下进行了催化性能评价,结果见图3。与LF-600 催化剂(CO 转化率为16.9%)相比,B位掺杂的催化剂的活性均会降低,特别是LFM-600 催化剂。从产物分布看,LF-600 催化剂有高的总醇的选择性(31.2%)和最高的时空收率(0.061 g/(g·h)),同时其副产物CO2的选择性接近30%,未来可通过耦合疏水性材料来降低LF-600 催化剂的水煤气变换活性,进一步增加C2+醇的收率。此外,与LF-600 催化剂比,Co掺杂的LFC-600 催化剂中总醇的选择性和时空收率下降,但其C2+醇在总醇的比例从60.4%提高至71.6%。与之相反,Mn 掺杂的LFM-600 催化剂会大幅增加总醇的选择性,同时伴随大量CO2的产生,导致总醇的时空收率下降,而C2+醇在总醇中的比例则下降至38.3%。因此,LF-600 催化剂有最高的总醇的时空收率,同时Co 的掺杂会增加催化剂的链增长能力,促进C2+醇的合成,Mn 的掺杂则会大幅降低催化剂的活性且增加甲醇的选择性。

图3 LF-600、LFC-600和LFM-600催化剂的催化性能Fig. 3 Catalytic performances of LF-600, LFC-600 and LFM-600 catalysts

2.2 XRD分析

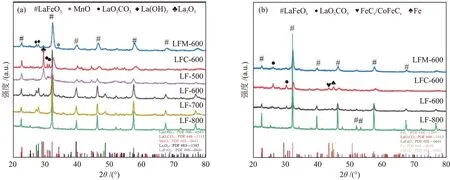

通过XRD可对催化剂的晶体结构进行表征,新鲜和反应后的LF、LFM-600 和LFC-600 催化剂的XRD 谱图见图4。由图4(a)可知,所有新鲜催化剂均具有明显的钙钛矿复合氧化物(JCPDS No.88—0641)的特征衍射峰,表明焙烧后的催化剂形成了钙钛矿结构。但相比于LF-800 和LF-700 催化剂,其它焙烧温度为600 ℃的催化剂都出现了少量归属于La(OH)3、La2O3和LaO2CO3的杂峰,这可能与其在低的焙烧温度下未能彻底分解有关。此外,在更低温度焙烧的LF-500 催化剂中,归属于LaFeO3的衍射峰强度更低且出现了大量的La2O3杂质,这可能与钙钛矿结构未完全形成有关。基于不同焙烧温度合成的LF催化剂中相同的前驱体组成,选取催化性能截然不同的LF-600 和LF-800 催化剂进行后续表征,进一步说明焙烧温度对催化性能和物化性质的影响。LFM-600催化剂还出现弱的MnO峰,这可能是在LFM-600 催化剂中存在MnO 团聚导致的。此外,与LF-600 催化剂相比,LFC-600 催化剂的衍射峰明显向高角度偏移,这是由于Co2+离子半径小于Fe3+离子半径,Co2+的掺杂使LF-600 催化剂的晶格间距减小导致的。相反,LFM-600催化剂的特征衍射峰略微向低角度偏移,这也与Mn2+和Fe3+的离子半径差异有关[33]。以上结果均表明Co2+和Mn2+离子已掺入LaFeO3的钙钛矿结构中,形成了不同B位掺杂的钙钛矿复合氧化物催化剂。

图4 新鲜的(a)和反应后的(b) LF、LFC-600和LFM-600催化剂的XRD谱图Fig. 4 XRD patterns of fresh (a) and spent (b) LF, LFC-600 and LFM-600 catalysts

由图4(b)可知,所有反应后的催化剂均有明显的钙钛矿氧化物的衍射峰,表明在反应中催化剂的钙钛矿结构未被破坏,但仅在LF-600和LFC-600催化剂中出现了归属于FeCx(Co 掺杂的FeCx)和金属Fe 的衍射峰,同时LF-600 催化剂中FeCx衍射峰强度更低,这可能与生成的FeCx高度分散在钙钛矿结构有关。据文献[15-16,27]报道,FeCx和CoFe 组成的合金碳化物均可作为醇合成的活性中心来促进合成气转化为C2+醇。因此,与LF-800 和LFM-600 催化剂相比,LF-600 和LFC-600 催化剂均具有较高的总醇的时空收率,而高度分散的FeCx使LF-600催化剂具有最高的总醇的时空收率。

2.3 N2吸/脱附分析

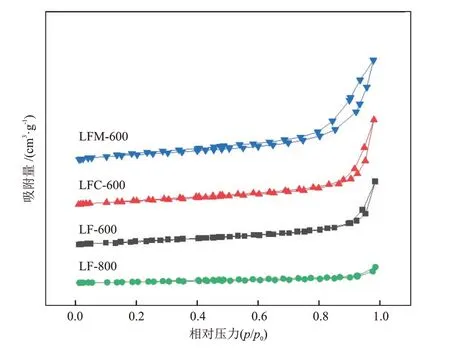

催化剂的结构性质对其活性有影响,因此,通过分析催化剂的N2吸/脱附曲线和结构参数来研究催化剂的结构特征,结果分别见图5和表1。

表1 LF、LFC-600和LFM-600催化剂的结构参数Table 1 Structural parameters of LF, LFC-600 and LFM-600 catalysts

图5 新鲜的LF、LFC-600和LFM-600催化剂的N2吸/脱附曲线Fig. 5 N2 adsorption/desorption isothermal curves of fresh LF, LFC-600 and LFM-600 catalysts

由图5 可知,所有催化剂均呈现ⅠV 型等温曲线,表明其均为介孔材料。其中LF-800催化剂的回滞环并不明显,结合表1列出的催化剂结构参数,说明LF-800催化剂的比表面积最低且总孔孔容最小,表明LF-800催化剂在高温焙烧的处理条件下,孔结构被破坏,进而导致在反应过程中其催化活性很低,即使在反应温度为280 °C 时,催化剂的转化率也仅为10%(低于LF-600 催化剂在250 °C 的转化率)。此外,与LF-600 催化剂相比,Co 和Mn 掺杂的LFC-600 和LFM-600 催化剂的平均孔径增大且比表面积略微增大,这可能是因为掺杂过程导致部分钙钛矿的孔结构坍塌。但LFC-600、LFM-600 和LF-600催化剂的比表面积均小于20 m2/g,因此比表面积之间的差异并不是导致不同催化剂活性具有区别的最主要因素。

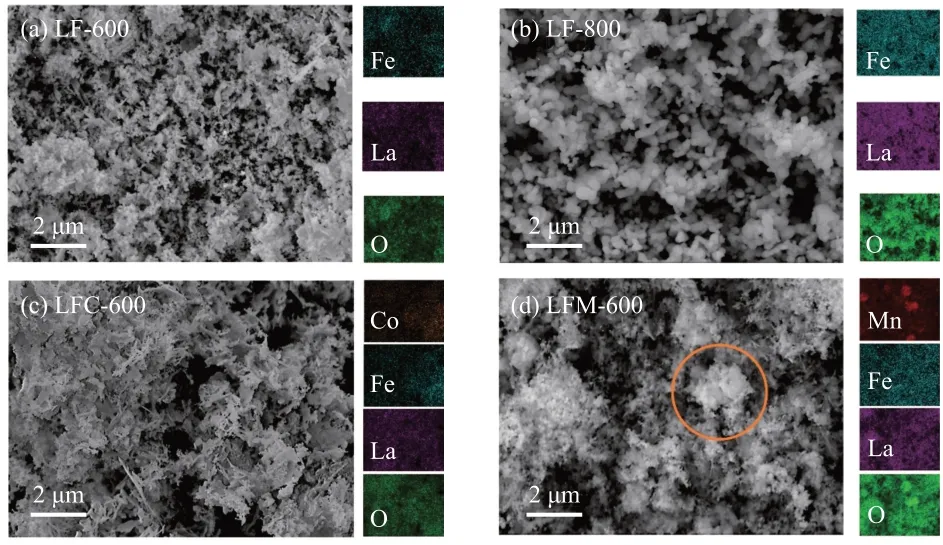

2.4 SEM分析

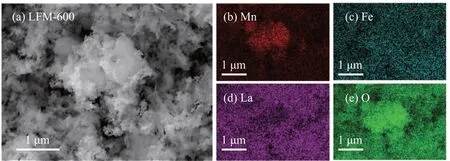

催化剂不同的形貌也对催化性能有影响,新鲜的LF、LFC-600 和LFM-600 催化剂的SEM 和EDS 照片见图6。LF-800 催化剂呈现规则的球状颗粒(图6(b)),这与高温焙烧导致颗粒均匀长大有关。相比之下,LF-600(图6(a))、LFC-600(图6(c))和LFM-600(图6(d))催化剂均为不规则的形状。其中,LFM-600 催化剂的颗粒有明显的聚集现象,而LF-600 和LFC-600 催化剂的颗粒都可较好的分散。由EDS 照片可知,催化剂中的各个元素分布均匀,但LFM-600催化剂出现了Mn和O聚集的现象。为了更好的观察LFM-600 催化剂的形貌,对图6(d)中圆圈部分进行局部放大(图7),可明显地看到LFM-600 颗粒间存在团聚且Mn 和O 出现聚集,这与XRD中LFM-600催化剂有少量MnO峰的结果一致。LFM-600 催化剂的聚集现象会导致其活性远低于LFC-600 和LF-600 催化剂,与催化性能结果一致。

图6 新鲜的LF、LFC-600 和LFM-600 催化剂的SEM 和EDS照片Fig. 6 SEM and EDS images of fresh LF, LFC-600 and LFM-600 catalysts

图7 新鲜的LFM-600催化剂局部放大的SEM和EDS照片Fig. 7 Enlarged SEM and EDS images of fresh LFM-600 catalysts

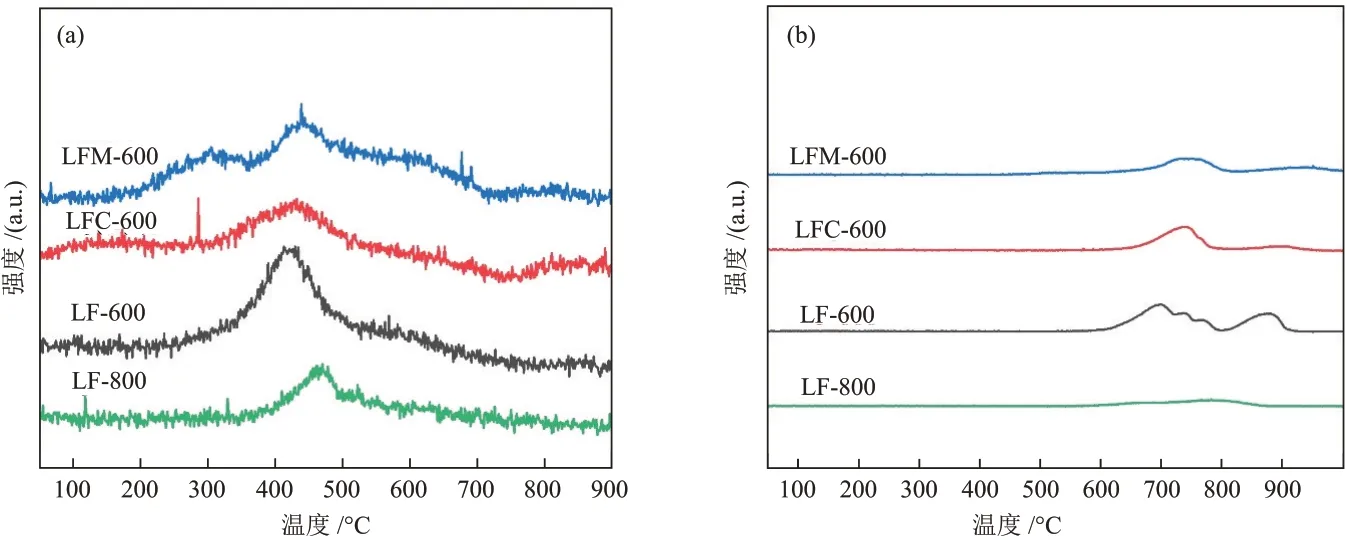

2.5 H2-TPR分析

新鲜的LF、LFC-600 和LFM-600 催化剂的H2-TPR曲线见图8,可评估催化剂的还原性能。从图8可看出,高温焙烧的LF-800催化剂的还原峰的强度最弱,这与其结构稳定有关。此外,其他样品均有明显的还原峰,将位于400~550 °C的低温还原峰归属于Fe3+到Fe2+的还原,而在550 °C以上的高温还原峰归属于低价离子的还原(包括Fe2+到Fe0,Co2+到Co0和Mn2+到Mn0)[34]。从图8还可看出,Co和Mn的掺杂均会使LFC-600 和LFM-600 催化剂的低温还原峰向高温偏移,且Mn的掺杂会降低还原峰面积,表明未掺杂的LF-600 催化剂在相同的低温条件下具有更高的还原能力,该催化剂的活性最高。反之,Mn掺杂的LFM-600催化剂不易被还原,催化剂活性最低。这与催化性能结果一致。

图8 新鲜的LF、LFC-600和LFM-600催化剂的H2-TPR曲线Fig. 8 H2-TPR curves of fresh LF, LFC-600 and LFM-600 catalysts

2.6 H2-TPD和CO-TPD分析

催化剂对于H2和CO 的吸附行为在C2+醇合成中有着关键的作用,新鲜的LF、LFC-600 和LFM-600 催化剂的H2-TPD 和CO-TPD 曲线如图9 所示。由图9(a)可知,催化剂的H2脱附峰包含低温脱附峰(200~300 °C)和高温脱附峰(300~600 °C)。然而,仅LFM-600催化剂有低温脱附峰,表明其在低温时有更多的吸附H2的活性中心,使得LFM-600催化剂上的反应产物更容易加氢,导致其具有更高的甲烷和甲醇的选择性。对于高温脱附峰来说,LF-600催化剂有最大的脱附峰面积,强H2的吸附能力使其具有最好的催化剂活性。相反,其它催化剂均有较低的高温脱附峰面积,特别是LFC-600 催化剂,表明LFC-600 催化剂对H2的吸附能力弱,可促进反应过程中的链增长,有利于在LFC-600催化剂上合成C2+产物,如C2+醇。

图9 新鲜的LF、LFC-600和LFM-600催化剂的H2-TPD (a)和CO-TPD (b)曲线Fig. 9 H2-TPD (a) and CO-TPD (b) curves of fresh LF, LFC-600 and LFM-600 catalysts

位于600~800 ℃的脱附峰为中等强度的CO吸附峰,可对应于CO非解离吸附,而位于800 °C以上的脱附峰为强的CO化学吸附峰,属于CO解离吸附峰。据报道,C2+醇的合成需要CO 解离和非解离位点的协同,可促进CHx插入至CO*物种形成C2+醇[23,35]。由图9(b)可知,LF-800催化剂的CO脱附峰强度低,导致催化剂活性和C2+醇选择性低。与此相反,LF-600 催化剂表面有最强的CO 解离和非解离吸附的协同作用,这与LF-600催化剂中高度分散的FeCx活性相有关,其有利于活化CO并促进CO插入至CHx基团中生成C2+醇。LFC-600 和LFM-600 催化剂中不匹配的CO解离和非解离活化能力导致其总醇的选择性和C2+醇在总醇中的比例下降。

3 结论

本文利用共沉淀法分别制备了不同B位掺杂的LFM-600、LFC-600 及LF 系列钙钛矿催化剂,考察了焙烧温度和不同B 位掺杂元素(Co、Mn)对于合成气制C2+醇性能的影响,主要得出以下结论。

(1)与高焙烧温度相比,低焙烧温度可优化LF-600 催化剂的结构性质和吸附行为,使得LF-600催化剂具有高比表面积和总孔孔容及强H2吸附能力。同时,在LF-600 催化剂表面上CO 解离和非解离吸附的协同作用和高度分散的FeCx活性相有助于提高LF-600催化剂的CO转化率至16.9%和总醇的选择性至31.2%,并使其呈现出最高的总醇的时空收率。

(2)Co和Mn的掺杂可调控LF催化剂的物化性质和C2+醇合成性能。其中,Co的掺杂会增加C2+醇在总醇中的比例(从60.4%至71.6%)但降低了总醇的选择性和时空收率。这是由于LFC-600催化剂中H2吸附能力低,可促进反应过程中的链增长,从而有利于C2+产物的合成,然而LFC-600催化剂上不匹配的双活化位点会降低总醇的选择性和时空收率。

(3)Mn 的掺杂虽增加了总醇的选择性,但会大幅降低催化剂活性和C2+醇在总醇中的比例。LFM-600 催化剂的活性下降与颗粒团聚和元素聚集有关。从产物分布上,LFM-600催化剂中更多的低温H2吸附位点有利于产物加氢和促进甲醇的合成,同时不匹配的解离和非解离CO 过程也会降低产物中C2+醇的比例。