铝中间层对TA2/5083爆炸焊接影响的数值模拟

2024-02-01缪广红孙志皓马秋月刘自伟马宏昊沈兆武

缪广红,孙志皓,胡 昱,马秋月,刘自伟,马宏昊,沈兆武

(1.安徽理工大学 力学与光电物理学院, 安徽 淮南 232001;2.安徽理工大学 土木建筑学院, 安徽 淮南 232001;3.中国科学技术大学 中国科学院材料力学行为和设计重点试验室, 合肥 230027)

0 引言

钛/铝的复合材料在我国航天和军工事业方面用途极为广泛,其既具有钛的优良耐蚀性也具有铝合金的导热性好,质量轻等特性。因此,将钛与铝合金结合起来,充分利用这2种金属的优点是非常有价值和有意义的。然而,钛与铝合金在冶金上不相容,在物理力学性能上存在显著差异,难以实现组合。爆炸焊接利用巨大的爆轰能量来实现2种金属之间的冶金结合,由于其工艺简单且成本较低,被认为是制造双金属复合板的有效焊接技术。

由于爆炸焊接是一瞬间发生,人们对其过程的观察有限。为提高人们对爆炸焊接过程的认识,采用数值模拟技术结合后处理软件,可以导出全过程的焊接图像,便于人们观测复板飞行轨迹,导出速度,压力云图等,为研究爆炸焊接提供有效依据。Oberg等[1]最先采用数值模拟来分析爆炸焊接的过程,取得较好的效果,后各地学者纷纷采用数值模拟,对爆炸焊接过程的波形,射流等进行模拟。Ali Nassiri[2]等提出了ALE算法模拟Al6061-T6冲击焊接,证明ALE算法能较好地模拟爆炸焊接过程,佟铮[3]等对爆炸双金属复合界面射流的形成以及界面波形进行仿真模拟,结果与试验基本吻合;王宇新等[4]对复板的碰撞速度和碰撞压力进行了理论计算,并采用MPM法对金属爆炸焊接过程中的动态变形进行模拟仿真;王梦茵等[5]用SPH方法对双金属爆炸焊接进行模拟,观测界面波形。

近年来,一些研究人员提出通过在复板和基板之间插入中间层来降低碰撞速度,并将这种中间层技术应用于其他一些组合中。如Saravanan[6]等采用3种不同的夹层(铝5052、铜和不锈钢304),通过爆炸焊接制造Al/Cu复合板。与直接焊接相比,粘接界面呈现波浪形或平面粘接形貌,没有局部连续的熔化层,不锈钢304中间层有助于达到最高的拉伸和剪切强度。通过在TA2复板和Al5083基板之间添加中间层1060,来提升钛和铝合金的结合强度,以文献[7]中提出的实验作为基础,用ANSYS/LS-DYNA软件对钛/铝合金爆炸焊接过程进行模拟,收集实验中较难测得的数据,观测TA2复板在不同参数下的飞行姿态。将模拟与实验、理论计算对比,以讨论中间层对钛/铝合金爆炸焊接的影响。为确保模拟的准确性,节省计算时间,选择较为优越的ALE流固耦合算法。ALE是任意朗格朗日-欧拉算法,结合了Lagrange和Eulers算法的优点,避开其中的缺点。本研究中炸药、空气选择ALE算法,基、复板采用Lagrange算法,两者之间通过流固耦合相互作用。

1 计算模型与参数选取

1.1 计算模型

选铝5083为基板,TA2为复板,以文献[7]实验提供的参数为基础,建立如图1所示2个3D模型,图1(b)为对比模型无中间层,其余参数与模型图1 (a)中的一致。为方便计算,基复板模型尺寸选取实验1/4,空气域尺寸12 cm×6 cm×4.045 cm包含整个爆炸焊接模型,炸药尺寸为11 cm×5 cm×1.245 cm,复板尺寸为11 cm×5 cm×0.25 cm,基板11 cm×5 cm×1.4 cm,中间层尺寸为11 cm×5 cm×0.03 cm/0.05 cm,基、复板与中间层的间距分别为0.2、0.4 cm。选用密度为0.8 g/cm3,爆速为2 200 m/s的乳化炸药,进行短边中心起爆。考虑到模型具有对称性,为提高计算效率,选取1/2模型进行计算,单位:cm-g-μs。

1.2 模拟的参数选择

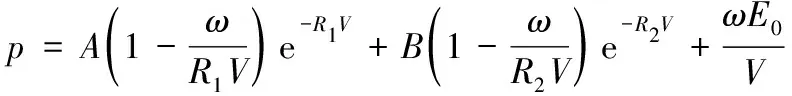

炸药的计算采用高能燃烧模型和JWL状态方程[8],如式(1)表示为

(1)

式(1)中:V为相对体积;E0为初始能密度;A、B、R1、R2、ω为实验所测参数。乳化炸药的具体JWL状态参数可见表1所示。

表1 乳化炸药JWL状态参数

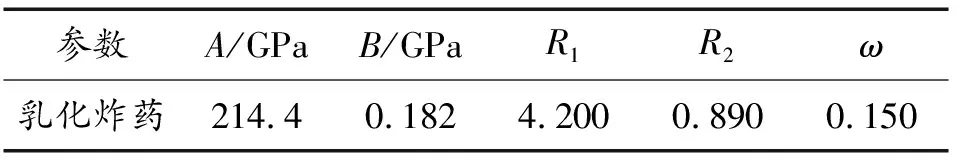

数值计算中,基、复板和中间层均采用Mie-Gruneisen状态方程和Johnson-Cook本构模型[8],参数见表2所示。

表2 材料Johnson-Cook模型和Gruneisen状态方程

2 建立爆炸焊接窗口

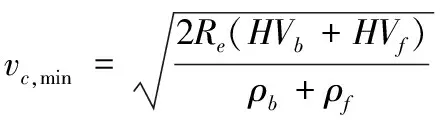

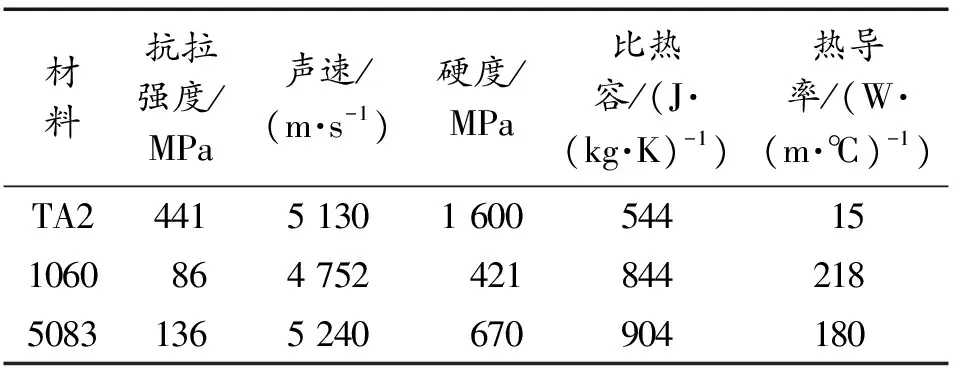

2.1 流动限(vc,min)

为保证金属板在高速碰撞时产生射流,撞击点要满足的最小速度为vc。当复板碰撞时,如果撞击点的移动速度小于vc,碰撞区附近压力小于材料的屈服强度,不能产生射流,导致焊接失败。因此,撞击点移动速度vcp应该大于临界撞击点移动速度vc[9]。临界撞击点移动速度vc由Ezra公式[10]确定相关参数如表3。

(2)

式(2)中:vc,min是临界碰撞速度;HV为维氏硬度;ρ为密度;Re为雷诺数。

表3 试验参数

根据上述公式可计算出vc,min,由文献[11]在平行法爆炸焊接时,碰撞点的速度等于炸药的速度,故炸药爆速要大于vc,min。

2.2 声速限(vc,max)

为了保证射流形成,撞击点的速度vc还必须保持在材料的体积声速之内。不同材料进行爆炸复合时,撞击点的速度vc要小于2种材料中体积声速较小的值[11]

vc,max=min(cmin1,cmin2)

(3)

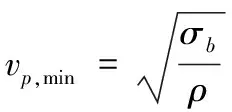

2.3 复板临界飞行速度(vp,min)

爆炸焊接界面产生塑性变形和射流是爆炸焊接成功的前提,因此必须保证复板有足够大的速度与基板发生碰撞,才能实现复板与基板的冶金结合。为了使基板和复板实现冶金结合,复板与基板最小的撞击速度叫做爆炸焊接的下限,爆炸焊接下限vp,min可由以下经验公式[12]求得

(4)

式(4)中:σb为材料的抗拉强度;ρ为材料的密度。

如果2种材料是同种材料,上式求得的vp,min就是实现复合所需要的最小撞击速度;然而,如果是异种材料的复合,则vp,min需要使2种材料中较硬的材料产生塑性变形。异种材料爆炸焊接最小碰撞速度由以下步骤确定[12]:

1) 按式(4)分别计算2种材料产生射流所需的vp,min。

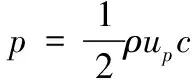

2) 由雨贡纽关系计算在速度vp,min下2种材料承受的压力,即

(5)

式(5)中:ρ为2种材料各自的密度;up为由式(4)确定的基板和复板各自产生射流需要最小碰撞速度;c为材料的体积声速。

3) 由式(5)计算得到2种材料在最小碰撞速度下的压力分别pmin1和pmin2。

4) 碰撞发生后,要使2种材料都产生射流,碰撞点压力必须超过式(5)中计算得到的较大压力值,因此碰撞点处压力p=max(pmin1,pmin2)。将p代入式(5)中,重新计算另一种金属获得此压力需要的碰撞速度v0。v0与式(4)中确定的较大压力值的速度之和就是可以实现爆炸复合所需要的最小复板速度。

2.4 复板极限速度(vp,max)

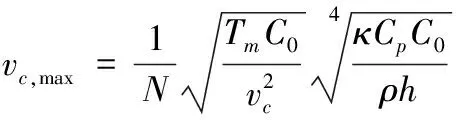

为了避免界面出现熔融现象,需要对复板和基板最大撞击速度vp,max做出限制,可用以下经验公式[13]确定

(6)

式(6)中:N为常数;Tm为材料熔点;Cp为复板比热容;C0为材料声速;κ为热导率;ρ为材料密度;h为复板厚度。需要注意的是,公式中Tm、Cp、C0、κ的要选取基复板中易发生熔化,可由材料熔点与导温系数的比值确定。

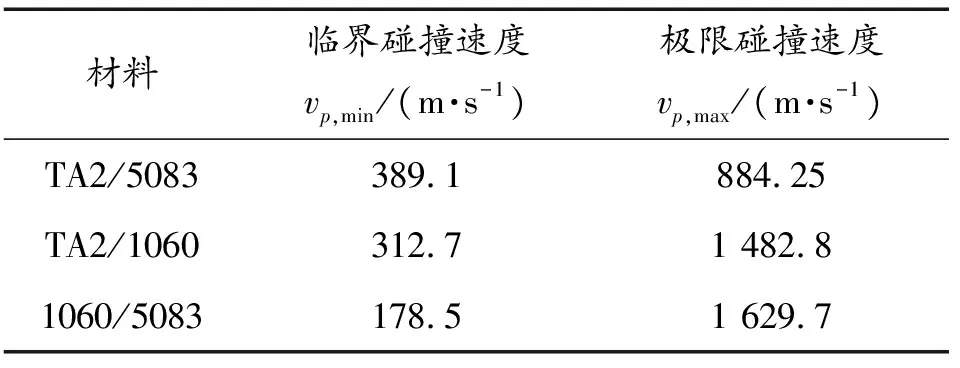

结合上述参数,计算得出3种板材之间的爆炸焊接窗口表4所示,建立窗口如图2所示。

表4 爆炸焊接窗口

图2 爆炸复合窗口示意图

3 结果分析

3.1 碰撞压力分析

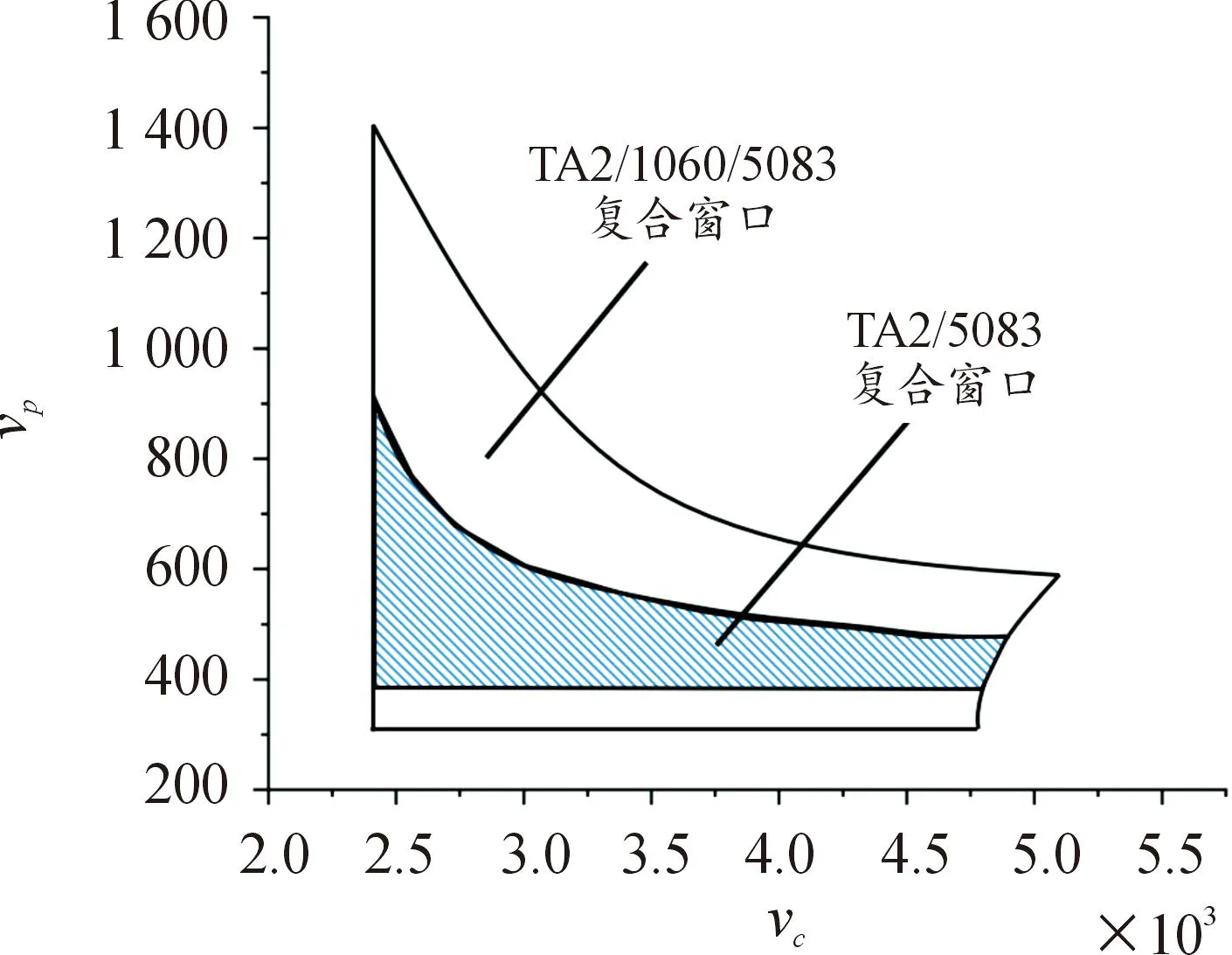

利用LS-PrePost后处理软件对模拟结果进行分析,导出在中间层影响下,焊接过程复板TA2的应力云图(见图3)。

图3 不同时间点的碰撞压力分布云图

如图3在1.5 μs时,复板受到炸药爆轰作用,应力急剧增大,从碰撞点向外扩散,因为炸药在前期爆轰不稳定,到达爆轰稳定需要一定时间,导致起始端速度较低,此时的压力点并非作用在复板边界,而是在复板边界中心向内一定距离。复板如图3所示姿态与中间层在15 μs时发生碰撞,此时复板表面出现第2个应力轮廓,复板与中间板同时向下运动,在18 μs时与基板发生碰撞,此时的应力峰值应力集中在碰撞点,即复板与中间层碰撞,复板中间层与基板的碰撞,后者应力远大于前者,随着碰撞点的移动,其余部分应力几乎无明显变化。

为了更好地了解中间层对碰撞压力的影响,利用LS-PrePost后处理软件导出3组模拟在同一时刻30.5 μs时的碰撞应力云图,画出此时基复板和中间层上碰撞点的压力-时间曲线,如图4所示。

由图4可知,3组模拟仿真中,基复板和中间层的碰撞点的应力趋势基本一致,图4(b)、图4(c)复板单元受到炸药爆轰作用产生正向压力,先与中间层碰撞,对比图4(a)曲线,在达到最大峰值前,存在一个与中间层碰撞的曲线峰值。中间板先与复板发生碰撞,向下运动再与基板相撞,压力曲线均符合爆炸复合过程中的力学特性。压力峰值都在碰撞点附近,由于基复板材料的不同,压力分布并不对称。由图4可知,直接焊接TA2/5083复合板最大压力为5.56 GPa,0.3、0.5 mm中间层的压力峰值为4.72、4.36 GPa,碰撞压力分别减少了0.84、1.2 GPa。说明增加中间层能有效减少基板所受碰撞压力,让炸药能量更加平稳的作用在基板上[14]。碰撞压力虽有所减小,但仍远大于复合材料的动态屈服强度,满足射流的形成条件。

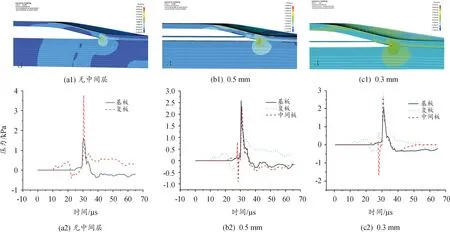

3.2 复板位移分析

复板的竖向位移变化情况,一直是仿真模拟判断焊接质量的重要指标。为研究中间层对复板位移的影响。利用后处理软件导出3组模拟的位移云图,并分别选取一组特征单元,导出其位移-时间分布曲线,如图5所示。

从图5可以看出,在爆炸复合完成后,复板的竖向位移均大于基复板间距,均能获得良好的复合效果。由于基复板在碰撞时,在界面发生互相渗透,也存在界面发生熔化现象的可能[15],复板单元位移略大于间隙,此外,由焊接模拟过程也可以看出,复板在爆炸冲击作用下有一定减薄率,中间板1060铝材质较软,基板与中间板有明显的延展变形。从无中间层的竖向云图(a1)可以看出,在中间部分存在小范围翘曲,复合质量较差,中间层1060的加入使TA2/5083板更加容易被复合,复板(b2)、(c2)上特征单元比无中间板(a2)的位移曲线更为稳定。

图4 碰撞点应力分析图

图5 复板位移参数分析图

3.3 碰撞速度和能量分析

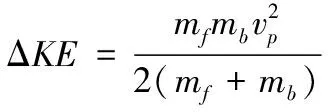

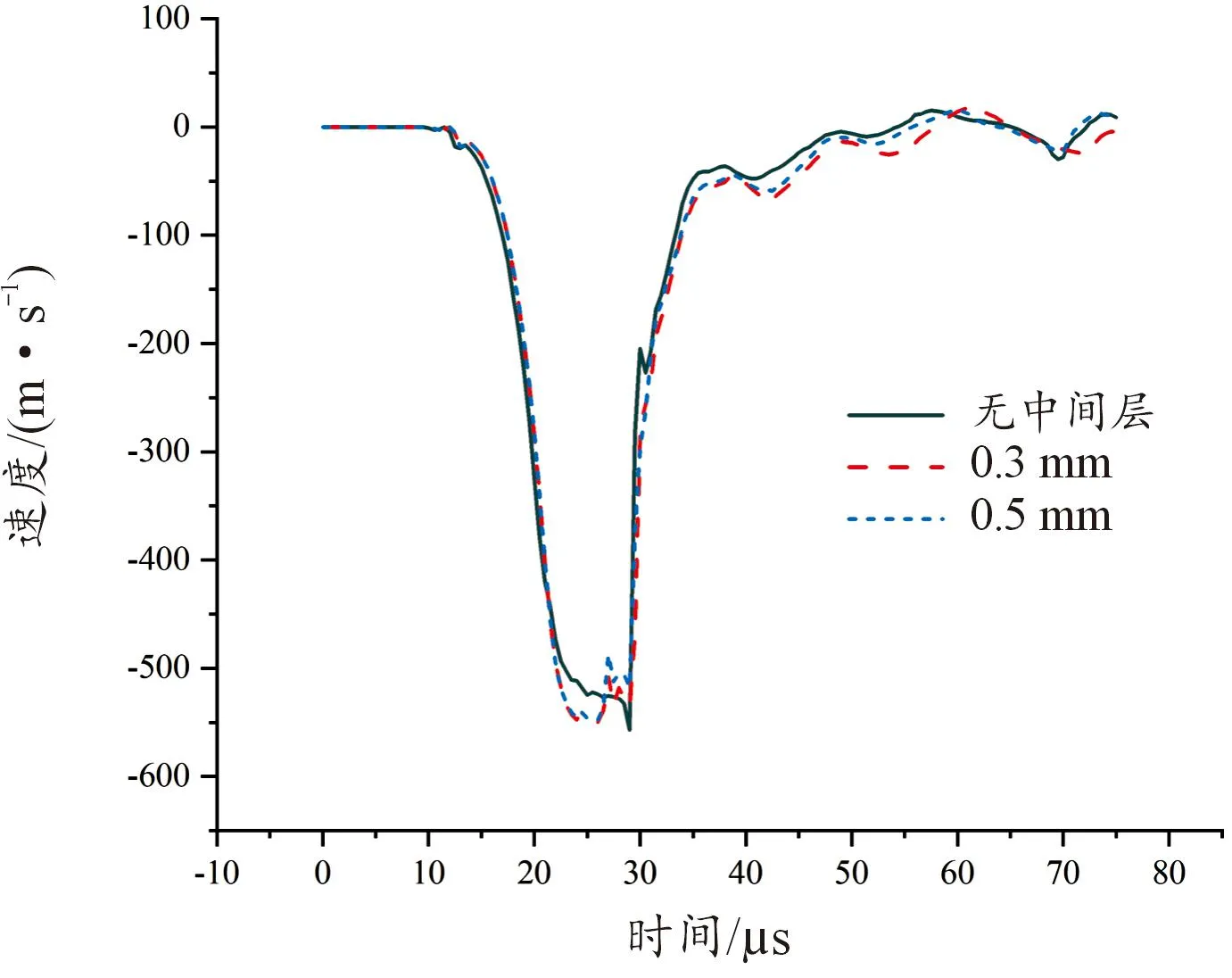

爆炸焊接过程中,复板飞行速度是研究焊接质量的重要动态参数,复板的速度能反映出炸药爆轰能量和基复板碰撞能量的大小。从3组仿真模拟中,选取同一位置的节点单元,导出其速度-时间曲线,如图6所示。

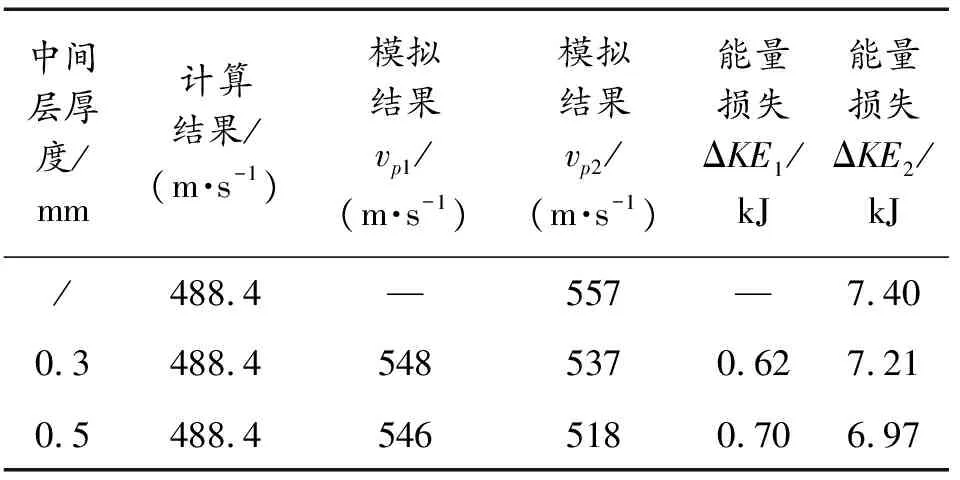

采用A.A.Deribas[16]提出的复板运动公式计算出复板理论碰撞速度vp,与模拟碰撞速度比对;结合Hokamoto[17]与Saravanan[18]提出的能量计算公式,将模拟所得动态参数代入,分析中间层影响下的能量损失,计算结果如表5所示。

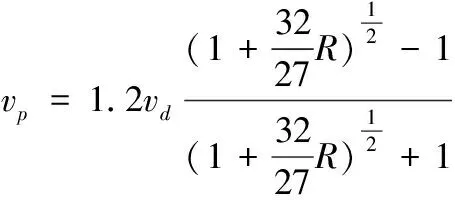

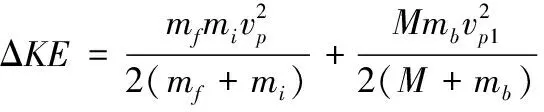

(7)

式(7)中:R为质量比;vd为炸药爆速。

(8)

(9)

式(8)、式(9)中:mf、mi和mb分别表示复板、中间板和基板的质量;M表示复板和中间板的质量和;vp1表示第一次撞击后的速度。

图6 特征单元速度-时间曲线

表5 碰撞速度和能量的模拟与理论计算结果

由图6可以看出,3组模拟速度趋势大致相同,先急剧增大,达到峰值后又迅速减小,由于爆轰产物的变化不均匀,导致复板速度在后半段出现波动。在中间层的影响下,特征单元的速度曲线存在2个峰值vp1、vp2,速度峰值均小于直接复合的速度峰值。说明中间层是通过多次碰撞,来减小板间碰撞速度,使其更接近理想碰撞速度。说明添加中间层可以提高基复板的结合质量。从能量角度来看,增加碰撞次数,消耗一部分能量,使复板以最佳速度焊接。文献[7]指出中间层的使用是通过多次碰撞划分总动能的损失,从而解决直接焊接动能损失过大的问题,增加中间层1060厚度,可以发现动能在碰撞过程中损失较大,结合实验[7]可知在结合界面存在融化块、空隙和微裂缝等,导致结合强度较低,0.5 mm中间层厚度比0.3 mm中间层厚度结合质量较低,模拟与实验结果一致。

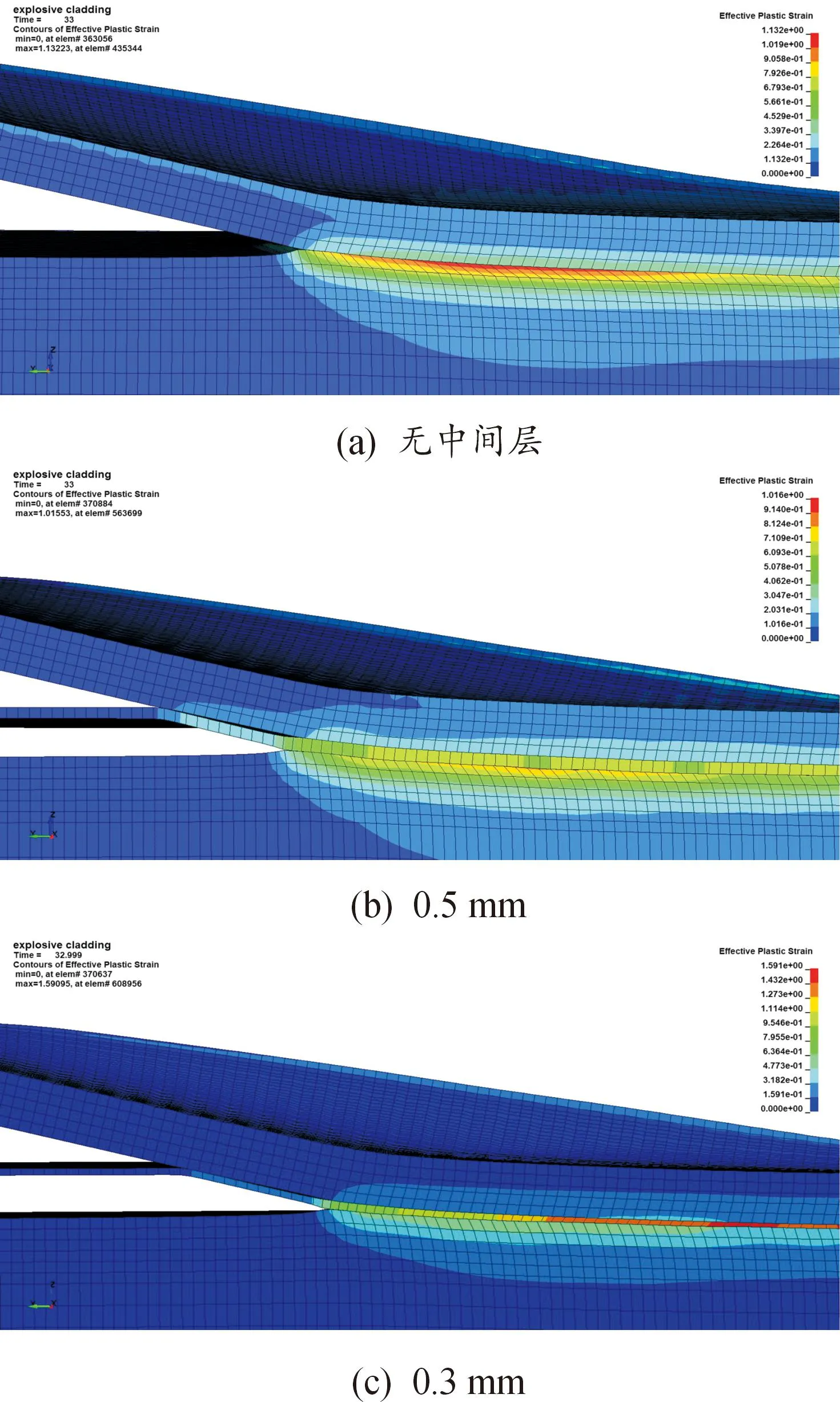

3.4 塑性变形分析

爆炸焊接过程中,塑性变形的大小能较好反映板间的复合质量。如图7分别是3组模型在33 μs时的塑性变形云图。

由图7可以看出,无中间层TA2复板和5083铝合金基板的塑性变形大于有中间层2组的基复板的塑性变形。结合前文对碰撞压力的分析可以得出,无中间层基复板碰撞压力较大,在基复板间产生的塑性变形也较大。图7(b)、(c)显示添加的中间层1060在结合界面的塑性变形远大于基复板的塑性变形,Findik等[19]认为界面产生巨大塑性变形是焊接良好的特征。0.3 mm厚度中间层塑性变形较大,复合质量比0.5 mm厚度中间层复合质量较好,与实验结果一致。

图7 塑性变形云图

总之,加入中间层1060铝能明显提升TA2和5083铝的复合质量,选择不同厚度的中间层对复合质量也有非常大的影响。实验[7]进行抗拉剪切实验结果显示,0.3 mm厚度中间层的抗拉剪切强度大于0.5 mm厚度大于无中间层的,模拟结果与实验一致,均表明在间距为6 mm,TA2复板厚度为2.5 mm,基板5083铝厚度为14 mm时,选取低爆速乳化炸药密度为0.8 g/cm,爆速为2 200 m/s,添加厚度为0.3 mm的1060铝中间层结合质量最高,效果最好。

4 结论

借助LS-DYNA软件结合ALE流固耦合算法,研究添加中间层对TA2/5083的爆炸焊接质量的影响,对爆炸复合过程进行三维数值模拟,得出以下结论:

1) 模拟结果显示,TA2/5083直接焊接界面最大碰撞压力为5.56 GPa,添加0.3、0.5 mm中间层碰撞压力分别减少了0.84、1.2 GPa。说明增加中间层能有效减少基板所受碰撞压力,让爆炸焊接过程更加平稳。

2) 添加中间层能扩大爆炸窗口范围,减小碰撞速度,使模拟结果更加接近理论碰撞速度,让复板以更佳的飞行速度与基板结合。

3) 不同厚度中间层对焊接质量有较大影响,选取0.3 mm厚度中间层复合板的焊接质量高于0.5 mm厚度中间层高于无中间层的,添加中间层并选取合适厚度能大程度提高TA2/5083复合质量,模拟与实验结果一致。