基于应变的火炮身管健康监测和剩余寿命评估的可行性研究

2024-02-01司东亚白雪莲罗天放邹志强

吴 斌,司东亚,郑 靖,白雪莲,李 坤,罗天放,黄 欣,邹志强

(陆军炮兵防空兵学院, 合肥 230031)

0 引言

火炮是以发射药为能源,用身管发射弹丸等战斗部的武器。发射时,弹丸(含引信)和发射药是一次性使用的,而身管需反复使用,必须满足一定的寿命指标。通常情况下,弹丸发射过程不大于20 ms,发射药燃烧温度2 500~3 600 K,最大膛压250~700 MPa,初速700~2 000 m/s,因此,瞬时性、强载荷、极端环境构成了火炮工作特色[1]。

疲劳和烧蚀磨损是影响火炮身管寿命的主要因素,二者的耦合作用使身管内膛损伤随射弹发数的增加而不断加剧[2-4]。一方面,内膛直径沿身管轴向位置不同程度的增大,尤其是坡膛和膛线起始部磨损最为严重,造成弹丸不能准确定位,弹带与身管内膛配合不能有效密封火药燃气和传递扭矩,导致弹丸初速、稳定性逐渐下降、射击精度丧失;另一方面,内膛表面的网状裂纹形成了大量的应力集中源,在冲击载荷作用下,裂纹沿身管径向由内向外扩展,微观裂纹向宏观裂纹发展,一旦裂纹深度达到临界值,继续射击将引起身管膛炸。通常情况下,烧蚀磨损造成身管内膛直径的扩大尚可利用测径仪等进行测量,然而,壁厚约50~70 mm的身管,其内壁裂纹在野战服役条件下很难被探测到,发射的安全隐患始终成为一线官兵十分关注的现实问题[5]。

身管寿命是在弹道性能降低到战术技术指标规定的允许值以下或发生疲劳破坏前身管所能发射的当量全装药的射弹数目,二者分别称为身管磨损寿命和身管疲劳寿命。身管寿命受制于这2种寿命,由此确定的寿命发数较少者就是身管的寿命。随着现代战争对火炮威力(射程、射速、射击精度等)要求的不断提高,其发射环境愈来愈严酷,时有发生的身管膛炸或胀膛现象成为制约火炮发展的瓶颈之一[6-8]。发射时,身管膛炸或胀膛一旦发生,可能造成火炮损毁、人员伤亡,在日常训练情况下,不仅影响正常工作,而且可能对有关人员造成心理压力,在战时甚至会贻误战机,导致战斗失利。

身管寿命或者说身管剩余寿命一直是火炮设计和使用者最为关心的一个问题。火炮射击涉及到弹、炮、药以及环境、射击规范等诸多复杂因素,身管寿命试验需要消耗巨大的人力、物力和财力,因此,如何准确评定身管健康和预测剩余使用寿命对保证发射安全性具有重要意义,也是各国竞相攻关的重要理论与技术难题。

本文中在全面分析传统寿命评估方法存在的不足的基础上,探讨了发射过程中的力学现象和身管损伤特征,提出了基于应变的身管健康监测和寿命评估方法,从物理机制的角度揭示了身管健康劣化过程,为保证身管发射安全性提供了新方法。

1 传统身管寿命评估方法

1.1 基于尺寸变化的身管寿命评估方法

基于尺寸变化的身管寿命评估方法有药室增长量法和膛内定点内径增大量法2种。以大口径线膛炮为例(见图1),弹丸和发射药分装,当弹丸装填到位后,弹带与坡膛紧密接触,从而使弹丸正确定位。就新炮而言,第1发弹装填后,弹底与药室尾端面之间的距离为l0,第1弹发射后,l0增长为l1。随着射弹发数的增加,坡膛和膛线不断磨损,导致弹丸定位点逐渐前移。若令发射第N发弹后身管报废,即测得的lN达到临界值,则有:

(1)

其中,i=1…N。

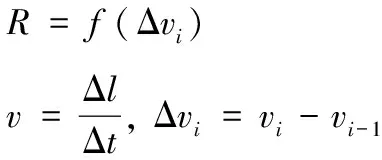

据此,建立射弹发数R与药室增长量Δli之间的经验关系,即

R=f(Δli)

(2)

图1 身管药室长度和膛径变化示意图

在部队使用中,常用测量药室增长量来评定身管的等级。但是,此种方法误差较大,即使对同一类型的多门火炮而言,在身管寿命终止时,测量的药室增长量也不相同且分散较大。这种方法已废弃不再使用。

类似地,身管内膛直径随射弹发数增加而变大。通常选取膛线起始部向前1英寸(25.4 mm)位置进行测量,通过建立内径变化量Δdi与射弹发数R的经验关系式以预测身管剩余寿命,即有

R=f(Δdi)

(3)

(4)

式(4)中:i=1 …N;d0为新炮的内径;dN为设定的某型火炮报废时的最大内径。例如,美军 M185型155 mm火炮身管内径增大量达到Δdmax=2.54 mm时则寿命终止。

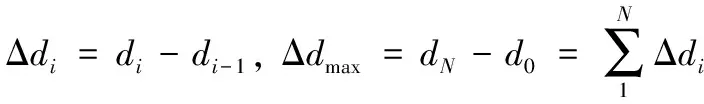

内膛定点直径测量方法较药室增长量法似乎更为合理些,因此,这种方法目前仍在某些场合应用[9-12]。但实质上,基于尺寸变化的身管寿命评定方法没有科学依据,药室增长或膛径增大仅仅是身管内膛损伤的外在表象,远未触及其损伤的内在物理机制,事实上,尺寸测量无法反映身管钢组织变化(见图2,A-原始组织、B-热影响区、C-化学反应区)[13]。因此,建立的所谓射弹发数与药室增长量或内径增大量之间的经验关系式,只能是不具有任何物理意义的数学表达式。例如,由于身管内膛沿轴向的磨损不同且同一断面的磨损也不是均匀的,所以同一个测量者对同一个断面的多次测量值也不相同,测量结果准确性严重依赖于该测量者的经验等因素。

图2 已发射身管断面金相组织

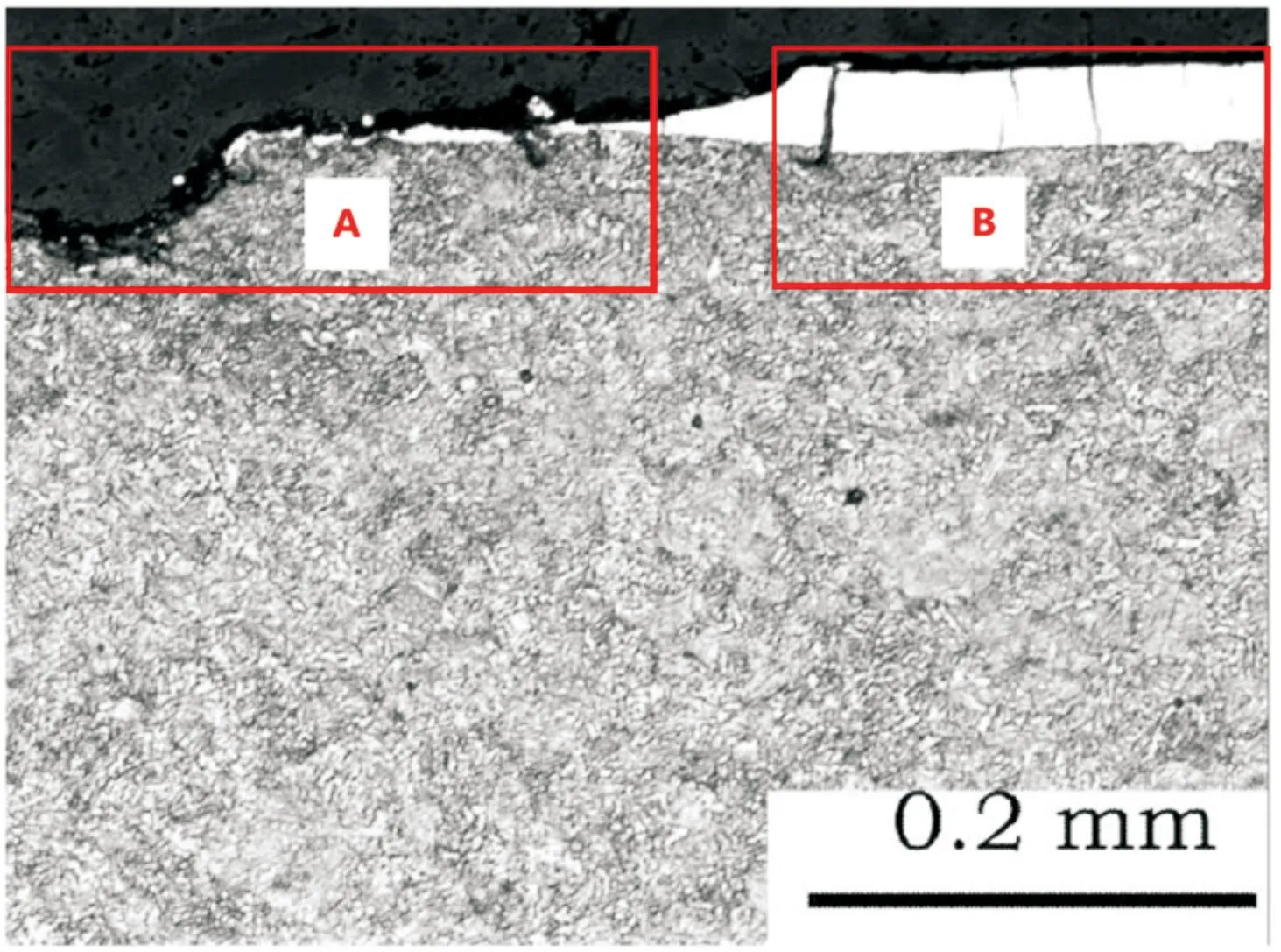

内膛定点直径测量方法不适用于内膛镀铬身管。图3所示为镀铬身管内膛损伤状况,可以看到A区的铬层已经脱落,B区的铬层尚未脱落,但少许裂纹已穿透铬层。显然,不能以A区或B区的身管内膛直径测量值来反映其损伤程度,B区铬层中的穿透型裂纹也是无法测量的。

图3 镀铬身管内膛损伤特征

1.2 基于图像变化的身管寿命评估方法

火炮身管就形状而言可认为是一个厚壁圆筒。身管口径通常在20~155 mm,以155 mm/L52火炮身管为例,其长度达8 m。由于身管因发射造成的损伤发生在不易观察的内膛,因此给研究造成了很大的困难。人们借助内窥镜(见图4)等仪器对内膛进行观察[14],发现在高温高压高速火药燃气以及弹丸弹带和导引部的作用下,仅射击几发弹后,内膛表面阴、阳线上就出现了裂纹,起初以横向裂纹为主,随着射弹发数的增加,裂纹数目增多且纵向裂纹与横向裂纹交织在一起形成网状裂纹,并不断加宽、加深。也就是说,在身管不同寿命阶段,内膛单位面积内的裂纹密度不同且呈逐渐增大趋势(见图5)。

图4 内窥镜

基于图像变化的身管寿命评定方法只能是一种定性的且较为粗糙的身管损伤程度评定方法,即裂纹密度越大,则身管损伤越严重,其剩余使用寿命越少。事实上,裂纹不仅在身管内膛表面呈现(二维),而且沿身管径向由内向外扩展(三维),如图3中B区铬层中的裂纹,因此,这种方法只能作为评定身管内膛破坏程度的一种辅助手段。

图5 身管内膛表面的裂纹

1.3 基于温度变化的身管寿命评估方法

火炮发射时,高温火药燃气对膛表金属快速加热,在表层内形成很高的温度梯度,产生较大的热应力。火药燃气中的CO、CO2、H2等与膛表金属反应生成较脆的FeO、Fe2O3、Fe3C、Fe(CO)5等低熔点产物,在高速火药燃气冲刷作用以及弹丸弹带和导引部的机械摩擦作用下去除。也就是说,每发射一发弹,在去除上一发弹发射过程中生成的化学影响层的(部分或全部)同时又生成新的化学影响层,如此循环(见图2中的C区)。因此,通过建立磨损量和输入的热流密度、身管初始温度、身管膛表峰值温度等之间的关系式,进而预测身管剩余寿命。这种方法只适用于非镀铬身管内膛的正常磨损,不适用于镀铬身管,也不能反映身管钢材料组织、性能的变化以及裂纹的生成和扩展。应用这种方法计算身管内膛磨损量时,需要测量热流和温度等物理量,故只适用于在靶场条件下,部队未有使用。

1.4 基于初速变化的身管寿命评估方法

身管内膛磨损改变了弹丸与身管之间的相互作用。坡膛和膛线起始部的磨损对弹丸挤进过程有显著影响。一方面,弹丸不能正确可靠定位;另一方面,弹炮间隙增大,导致挤进阻力减小,进而引起最大膛压下降,初速随之降低。因此,通过测量每发弹的初速,建立射弹发数R与初速下降量Δvi之间的关系式,当初速下降到某一临界值时,身管即报废。通常在近炮口相距为Δl的2处安装传感器,如光纤光栅应变传感器或电阻应变片,由弹丸依次通过传感器1和2时捕获的峰值信号确定时间差Δt。

(5)

(6)

式(6)中:i=1 …N;v0为第1发弹的炮口初速;vN为身管寿命终止时第N发弹初速。

事实上,身管剩余寿命与炮口初速之间并无必然的联系。同一类型的多门火炮在寿命终止时,其初速下降量并不相同,而是在一个相对宽泛的范围内。对大口径线膛炮而言,当其初速下降量达到8%~10%时,仍然可以射击并满足战术要求。而对射击精度要求较高的坦克炮来说,当初速下降量达到3%~5%时,身管寿命即终止。此外,内膛磨损并不是影响炮口初速下降的唯一因素。

综上所述,基于尺寸变化和图像变化的身管剩余使用寿命评估方法属于静态检测方法,即火炮停止射击,利用测径仪和窥膛镜进行测量和观察。基于温度变化和初速变化的身管寿命评估方法属于动态检测方法,即在每一发弹射击时,测量身管温度和初速。尽管传统的身管寿命评定方法对促进身管寿命研究发挥了一定的积极作用,加深了人们对身管内膛损伤的理解,进而发展了一些抵抗身管磨损和疲劳的技术,并在一定程度上延长了身管的使用寿命,但这些方法因未能深刻触及身管损伤的物理机制及其表征,身管剩余寿命预测问题至今仍是身管武器发展中的一个瓶颈难题。

2 基于应变的身管健康监测

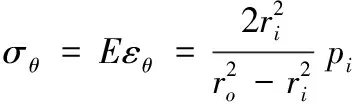

2.1 发射过程中身管应力应变关系

身管应力应变分析的依据是厚壁圆筒(壁厚与半径属于同一量级的圆筒)理论。以目前常用的单筒身管为例,身管内外径分别为di和do,承受的内外压分别是pi和po。

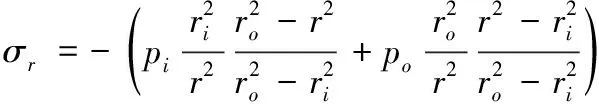

径向应力(σr)、周向应力或环向应力(σθ)、轴向应力(σz)分别为

(7)

(8)

σz=C

(9)

式(7)中:ri和ro分别为身管内、外半径;式(9)中:C为常数。

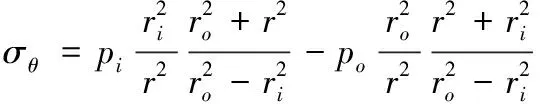

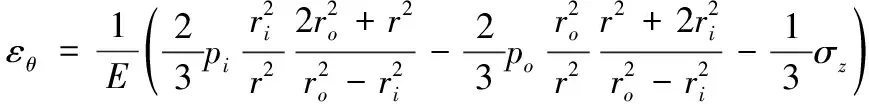

对于身管钢来说,泊松比μ=0.25~0.3。为化简应变公式,选取μ=1/3,则径向应变(εr)、周向应变(εθ)为

(10)

(11)

式(10)中:E为弹性模量。

当单筒身管发射时,只有内压,无外压,即pi>0,po=0。若忽略轴向应力,则联合式(7)、式(8)、式(10)和式(11)可计算得到身管壁内任一点处的应力、应变。

身管外壁面的周向应力等于其等效应力,即

(12)

因此,通过测量身管外壁面的周向应变εθ,由式(12)就可以得到周向应力σθ,再计算得到内压pi。一旦内压pi确定后,根据式(7)和式(10)就可以计算得到径向应变εr、等效径向应力Eεr以及径向应力σr。

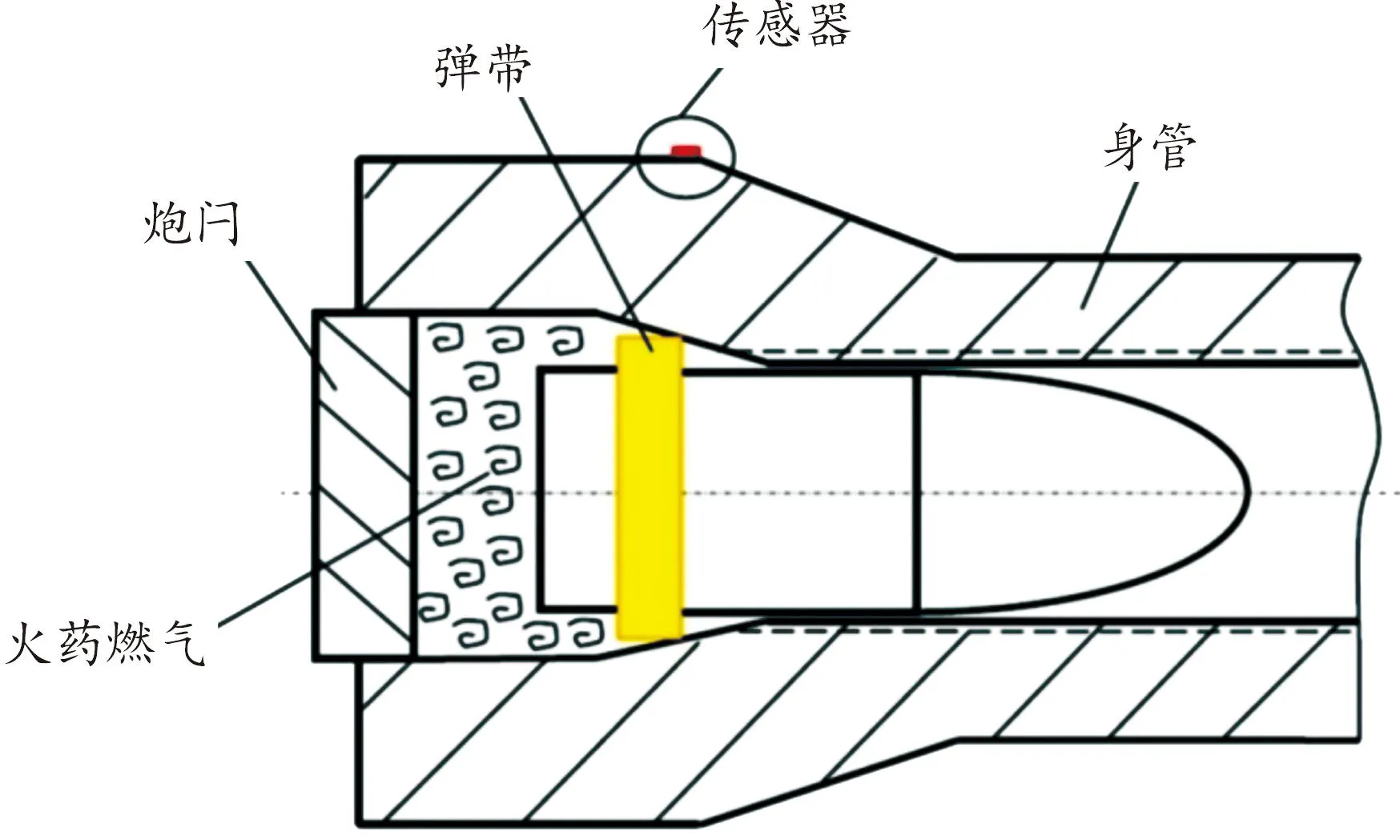

2.2 基于应变的身管健康监测原理

当一发弹射击时,由弹丸、身管和发射药组成的发射系统是确定的。因此,在发射过程中,身管外表面的应变,包括径向应变、周向应变和轴向应变也相应确定。也就是说,这些应变反映了弹丸和发射药对身管的作用(见图6)。身管外表面应变(ε)与弹丸、身管、发射药相关参数之间的关系式可表达为

ε=f(Xp,YB,Zp)

(13)

式(13)中:Xp为与弹丸有关的因素,主要有弹带直径、弹带长度、弹带结构、弹带材料等;YB为与身管有关的因素,主要有膛线结构、膛线类型、坡膛结构以及身管内膛表面状态等;Zp为与发射药有关的因素,主要有发射药种类,装药量等。

图6 身管外壁面应变的影响因素

对弹丸、身管和发射药组成的发射系统而言,当弹丸和发射药类型确定后,在火炮射击历史数据中,第1发弹的发射条件是新弹、新药、新炮,后续发射则是新弹、新药、旧炮,弹丸和发射药均是一次性使用的,身管在报废之前却是要反复使用的,在发射第1发弹后,身管损伤过程就开始了。

对线膛炮而言,弹带的直径比阴线直径略大些,如美155 mm榴弹炮身管阳线直径为154.9 mm,阴线直径为157.56 mm,弹带直径为157.91 mm。弹带与阴、阳线的单边过盈量分别为0.175 mm和1.505 mm。第1发弹发射时,弹丸弹带与身管内膛阴、阳线的过盈配合量是最大的,因此,二者之间的作用力是最大的,反映到身管外表面的应变也是最大的。随着射弹的增加,内膛磨损使膛径增大,过盈量呈逐渐减小趋势,身管钢组织、性能也发生相应变化,这些都导致弹带与阴、阳线之间的相互作用不断减弱,身管外表面应变也相应减小。一旦弹带与阴、阳线配合不可靠,就可能引起高速火药燃气从弹带和膛壁之间的缝隙中冲出,这个冲刷作用是加速内膛烧蚀的主要原因。当坡膛磨损后,弹带与坡膛的接触点前移,导致药室容积增大,引起发射药燃烧生成的火药燃气压力降低,同样会使身管外表面应变减小(见图7)。所以说,任一发弹射击时在身管外壁面产生的应变包含了弹、炮、药3者的综合信息。因此,以应变作为身管损伤状态特征值,通过监测火炮发射过程中身管外壁面应变的变化规律,就可以准确评估身管健康状况,进而预测身管剩余寿命。

图7 不同损伤条件下的弹丸-身管相互作用示意图

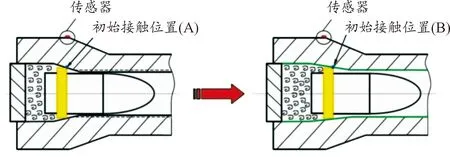

假设身管发射N发弹后报废,建立射弹发数R与应变变化量之间的关系式为

R=f(Δεi)

(14)

(15)

式(14)—式(15)中:i=1 …N-1 ;εi和εi+1分别表示第i发和第i+1发弹发射过程中身管外壁面应变;Δεi表示第i发和第i+1发弹发射时身管外壁面应变差,它表示发射第i+1弹给身管造成的损伤程度。

身管从几何形状上可以简化为沿轴向具有不同壁厚的厚壁圆筒,运动的弹丸、高温高压高速流动的火药燃气与身管的相互作用发生在不易观测的身管内部空间。因此,如何从身管外部监测以了解发射过程中的各种重要信息是十分必要的。身管外壁面周向应变和轴向应变是各型火炮射击过程中最广泛采集的特征参数,一方面,它包含了丰富的弹丸、身管、发射药三者相互作用的信息;另一方面,根据反问题研究思想,可以建立应变、应力和力的内在联系,通过探求应变在身管全寿命周期中的演化规律,进而建立其与身管健康状态之间的映射关系。

2.3 基于应变的身管寿命评估方法

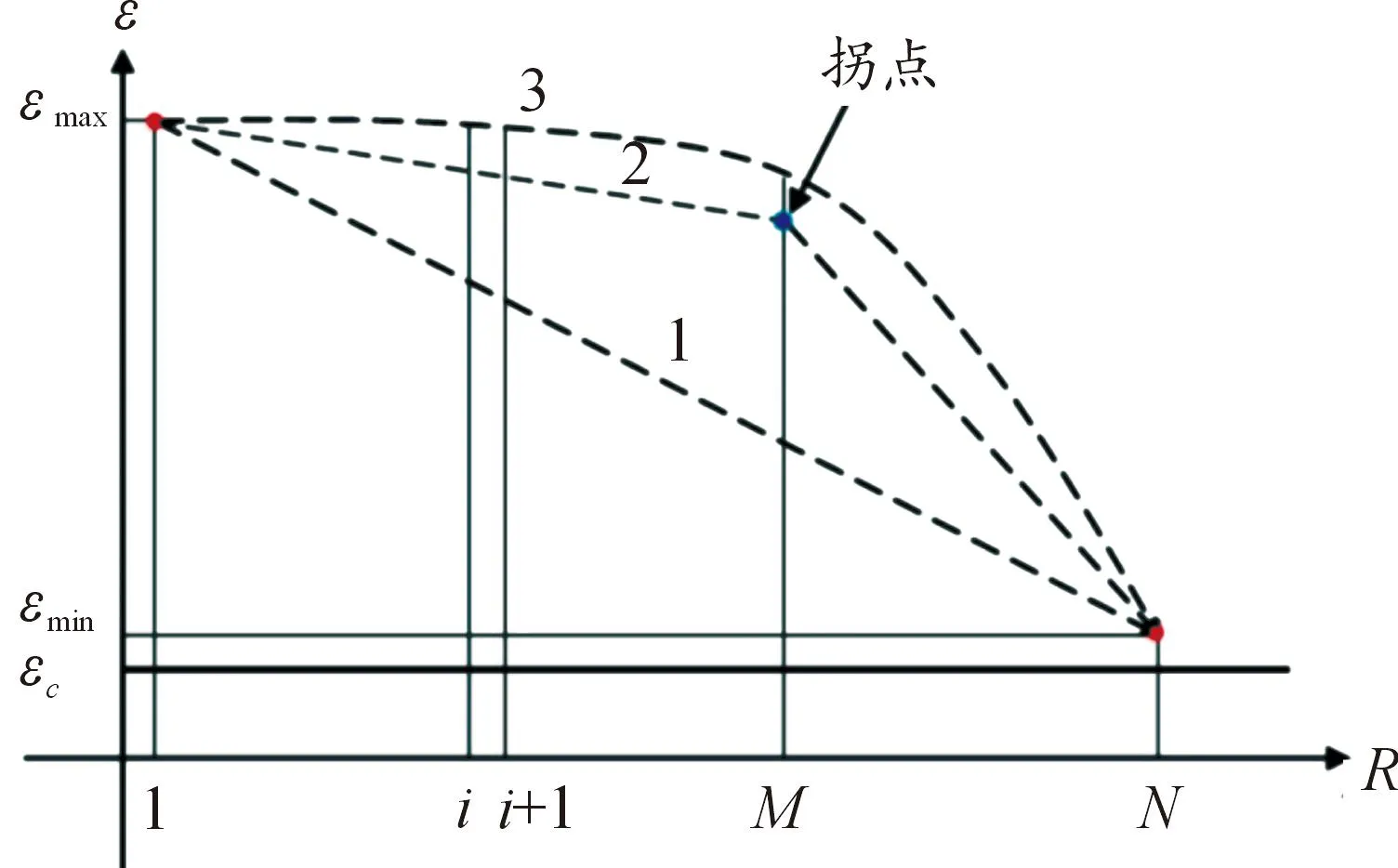

身管外壁面应变ε与射弹发数R之间的关系如图8所示。当身管外壁面应变由εmax减小到εmin时,身管使用寿命终止(图中εc为临界应变,规定εmin比εc略大,以确保发射安全裕度)。应变的变化规律分析如下:

1) 假定每发弹对身管造成的损伤程度是一样的,即Δε1=Δε2=…=Δεi=…。这种应变变化规律如图8中直线1所示,即应变随射弹数呈线性下降。

2) 应变随射弹发数增加而减小,在超过某一发数后,下降速率增大,身管呈加速损伤趋势,这种情况类似于弹炮间隙超过某一值后,不能有效密封火药燃气,膛压下降。这种应变的变化规律可以用折线来表示,即存在一拐点,当第M发弹发射后,身管损伤加剧,如图8中折线2所示。

3) 图8中曲线3显示应变的另一种变化规律,即应变从第1发弹开始后逐渐下降,在开始发射的一定发数内,应变下降较为平缓,当超过某一发数后,应变下降速率加大,可认为此时弹炮相互作用已明显减弱。同样,该曲线也存在拐点。

图8 身管外壁面应变与射弹发数关系示意图

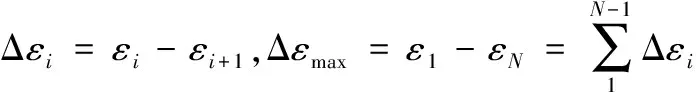

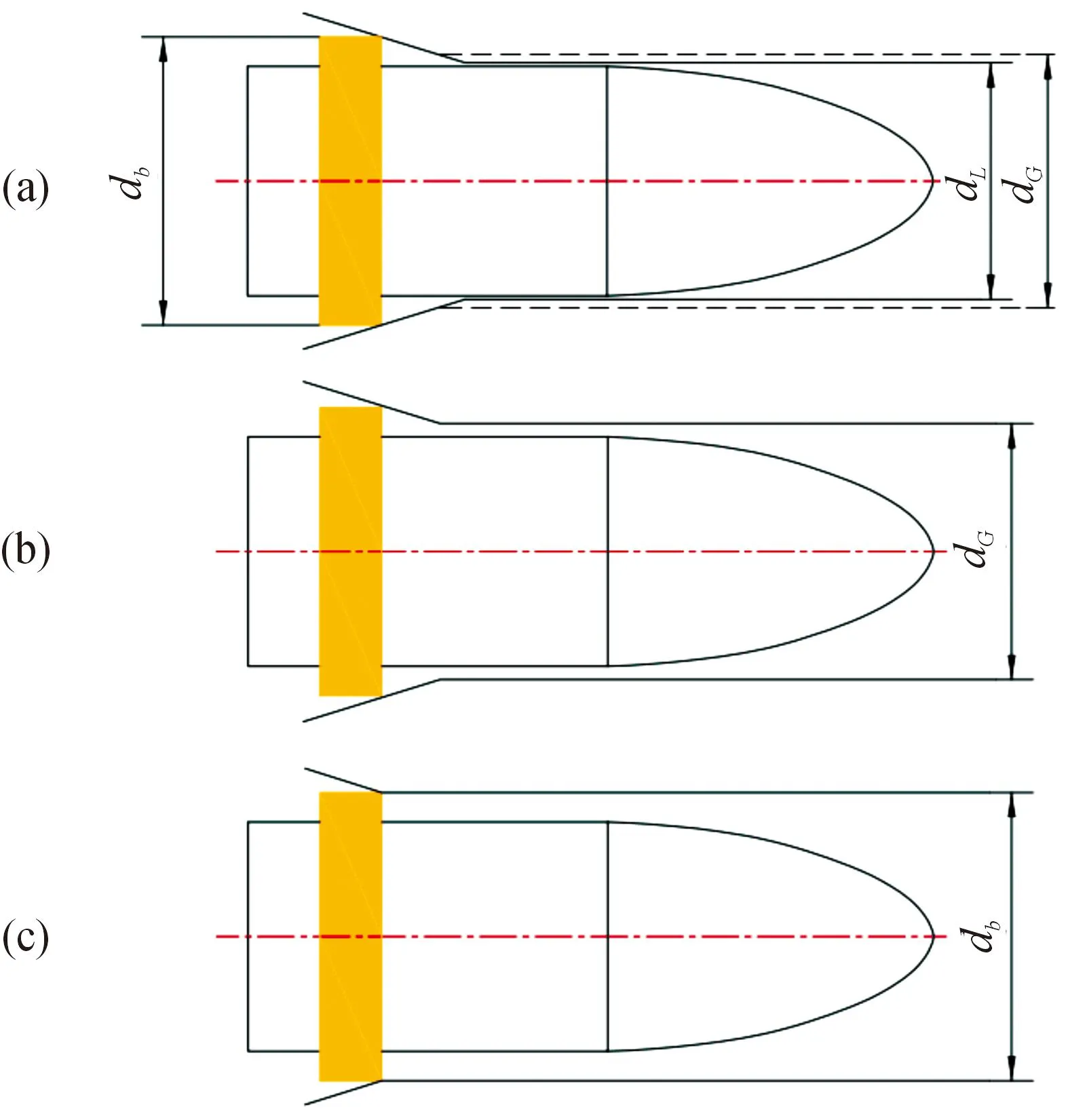

第1发弹射击时,弹炮之间的过盈量最大(见图9(a),db为弹带直径,dL为阳线直径,dG为阴线直径),ε最大,记为ε1=εmax。随着射弹发数增加,身管损伤逐渐加剧,ε也随之减小。令身管在发射N发弹后报废,即第N发弹发射时身管外壁面应变为εN=εmin。当阳线完全磨损完,内膛直径变为阴线直径(假定阴线直径不变),如图9(b)所示。在这种情况下,线膛炮看起来就像是滑膛炮一样,弹丸已不可能获得必要的转速了,身管已经失去其固有功能,此时身管必须报废。还有一种更为恶劣的情况,即身管阴线也被完全磨损掉,身管内径扩大到弹带的直径(见图9(c)),这种条件下,弹丸无法正确装填和可靠定位,弹丸挤进和旋转更不可能发生,弹炮相互作用可以忽略不计。这时,身管外壁面应变仅与火药燃气压力有关,记为临界应变εc。事实上,这种情况在火炮工程实践中不会发生。

图9 3种身管损伤条件下的弹炮配合示意图

根据火炮工程实践,对比上述分析的3种身管外壁面应变变化规律,可知,每发弹造成相同的应变减小量的假定是不符合实际的,真实的情况应该是在身管寿命的前期,身管外壁面应变减小量小于身管寿命后期的相应值,也就是说,折线2或曲线3较为合理。由于火药燃气压力和弹炮相互作用随着射弹发数增加均呈不断减弱趋势,因此,曲线3表示的应变演化规律更接近实际。

3 验证实例

3.1 实弹射击验证

实例1:文献[15]给出了美M185型155 mm榴弹炮从实弹射击的第391发弹开始,每隔约400发弹测量一次,一直到4 000发弹为止,共10组内膛磨损量实测数据。美军规定该型火炮身管在膛线起始部的内径增大量达到2.54 mm时报废,即其寿命为1 600发。由图10可知,每400发弹造成的内径增大量Δd呈减小趋势,换句话说,因为内径增大导致弹炮相互作用减弱,每发弹磨损掉的身管表层金属也逐渐减少,不如刚开始弹炮过盈量大,弹带对身管内膛的机械作用强,因而内膛表层金属磨损量大。这个事实间接表明了身管外壁面应变随射弹发数增加而不断减小,与前述的理论分析一致。

美M185型155 mm榴弹炮身管在内径增大量达到2.54 mm时报废,此时,其阳线增大到157.44 mm,仍比阴线直径小。这表明,当身管报废时,阳线并没有完全磨损掉。弹带与阳线的单边过盈量由最初的1.505 mm减小为0.235 mm。因此,图9(b)和图9(c)的情况在火炮工程实践中不会发生。此外,阴线在弹丸发射过程中也会磨损,其与弹带的单边过盈量也会由最初的0.175 mm不断减小。所以,弹丸弹带与身管内膛阴、阳线相互作用的减弱引起身管外壁面应变也不断降低。另外,身管断面不均匀磨损导致弹炮间配合出现间隙并不断增大,都会导致火药燃气泄漏并引起膛压下降,这也引起身管外壁面应变减小。这2种效应的叠加导致了身管外壁面应变在身管寿命周期中呈不断减小趋势。

图10 身管内膛磨损量与射弹发数的实测数据对应关系

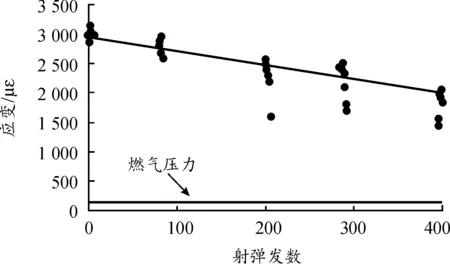

实例2:文献[16]研究某型155 mm火炮实弹射击过程中弹炮的相互作用,沿身管轴向每隔500 mm在身管外壁面粘贴3片电阻应变片,其中2片用于测量周向应变、1片用于测量轴向应变,且测量周向应变的2片应变片按180°对称布置。图11所示为该型火炮400发弹射击过程中,每隔约100发弹实测的身管外壁面应变与射弹发数的关系[16]。从图11中可知,尽管实测的应变数据有一定的分散性,但身管外壁面的实测应变从最初新身管的约3 000 με逐渐下降至400发弹发射后的2 000 με左右。该文中指出对所有测试的新身管,弹丸发射时弹带与身管相互作用引起的应变是最高的,随着射弹发数的增加,即身管磨损量的增大,弹带作用于身管内膛引起的身管外壁面应变呈下降趋势。图11直接证实了本文中提出的基于应变的身管健康监测方法的科学性、可行性和实用性。

图11 身管外壁面应变与射弹发数的关系

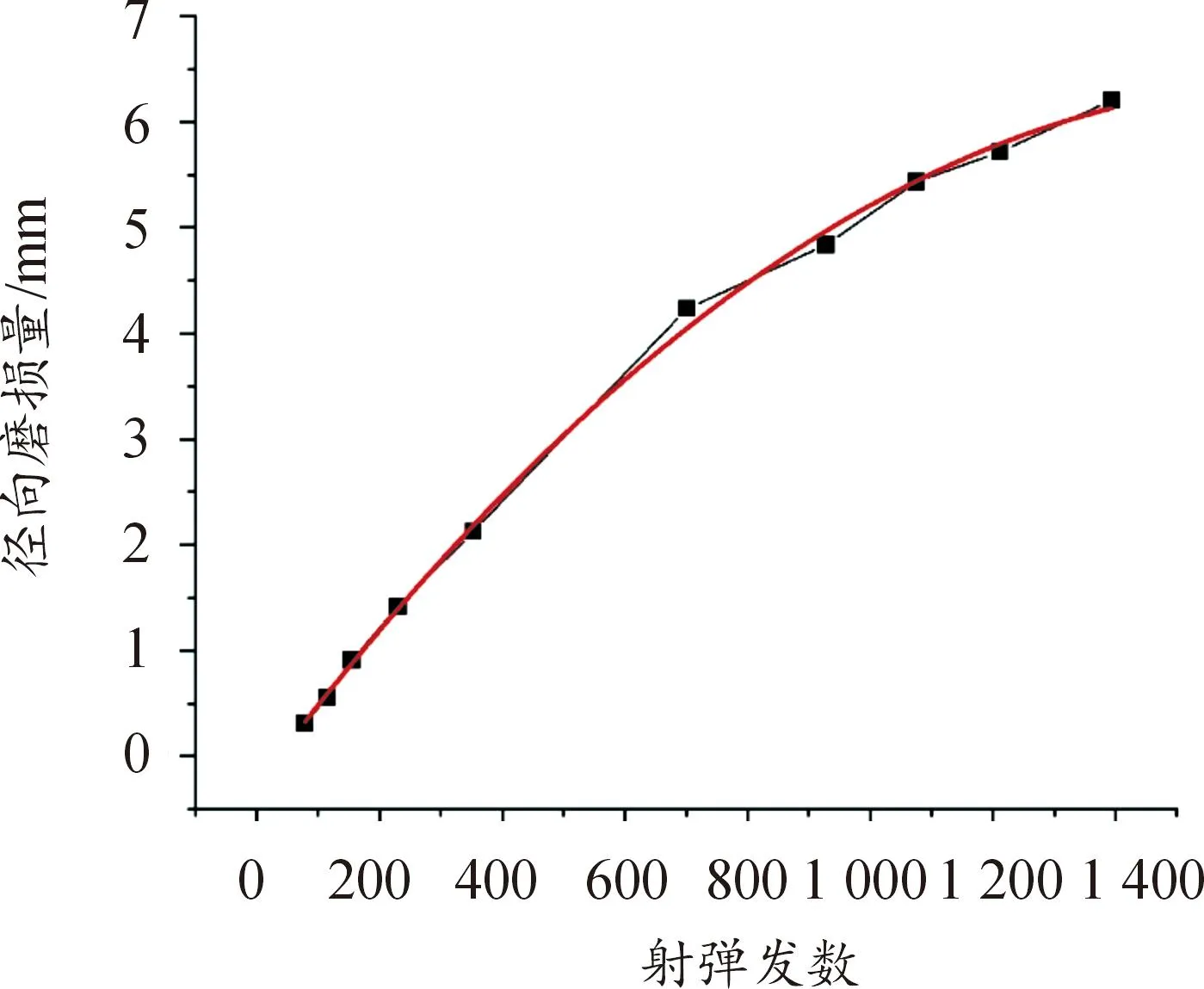

实例3:文献[17]基于某大口径火炮实弹射击过程中实测的膛线起始部径向磨损量的10组数据,建立了其与射弹发数之间的幂函数关系,如图12所示。由图12可知,径向磨损量(Δd)上升的趋势随射弹发数的增加逐渐变缓,如同实例1一样,该事实间接表明弹丸弹带对身管内膛的机械作用随着身管内膛磨损量的增加而不断减弱,故因该作用引起的身管外壁面应变也相应降低。

图12 某大口径火炮身管径向磨损量与 射弹发数的关系

3.2 典型状态数值模拟验证

3.2.1弹带完全挤入坡膛时外壁面应变分析

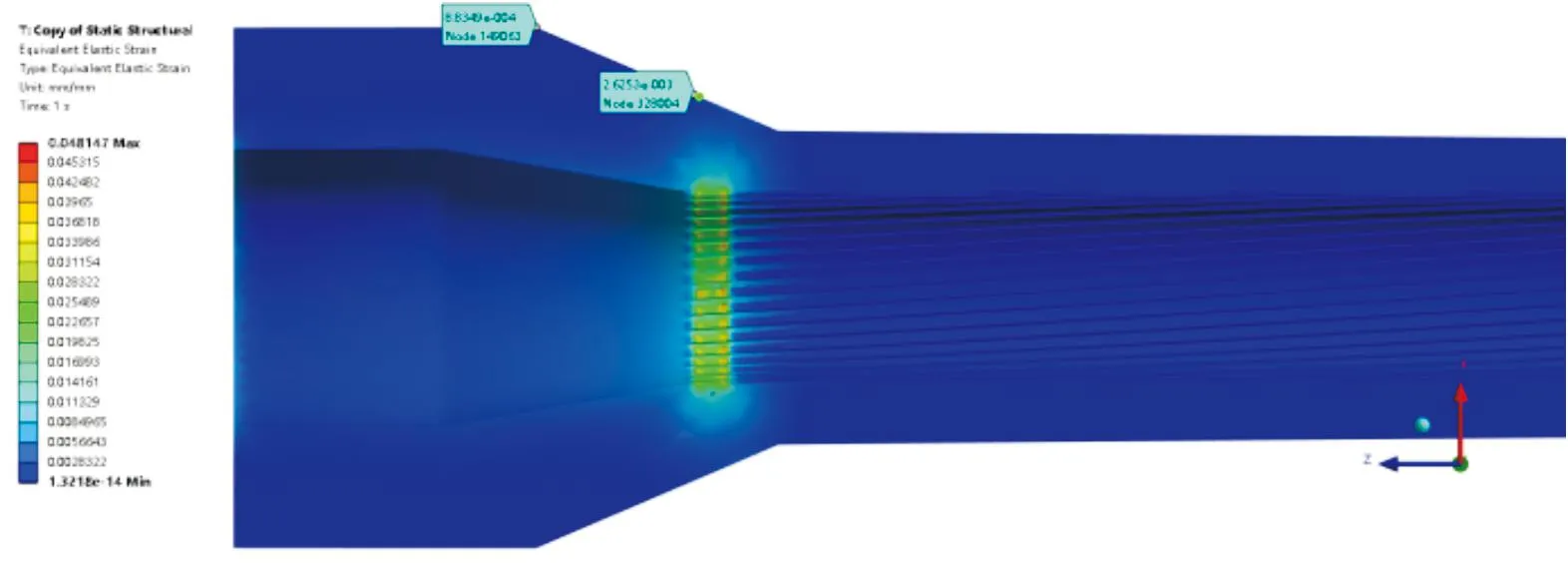

通过ANSYS SpaceClaim软件建立身管、弹带、弹体相接触的简化模型。对身管和弹带采用结构化网格划分方法,设定弹带单元尺寸为2 mm,身管内膛线单元尺寸为1 mm,其余结构网格单元尺寸为10 mm,最终划分好的有限元模型如图13所示。该模型网格节点数为614 324,网格单元数为155 150。

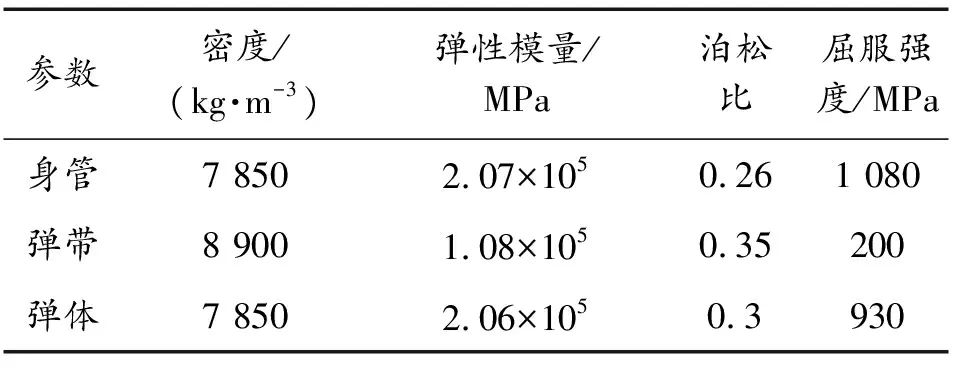

不同结构所用材料参数如表1所示[18]。

身管模型两端施加远端位移约束,限制其刚性位移和周向旋转。弹丸与弹带之间定义绑定接触,身管与弹带之间定义摩擦接触,通过对接触属性interface treatment设定不同的offset值来模拟身管-弹带不同的过盈量大小。

表1 材料参数

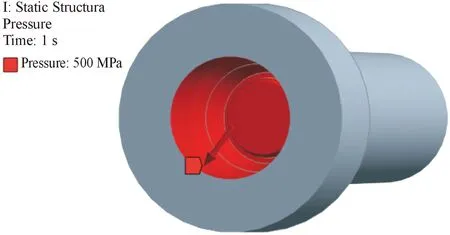

除了过盈载荷,身管内膛表面、弹丸弹底及弹带与火药燃气接触的区域还受到燃气压力载荷作用,施加的火药燃气压力载荷边界条件如图14所示。

图14 火药燃气压力载荷边界条件

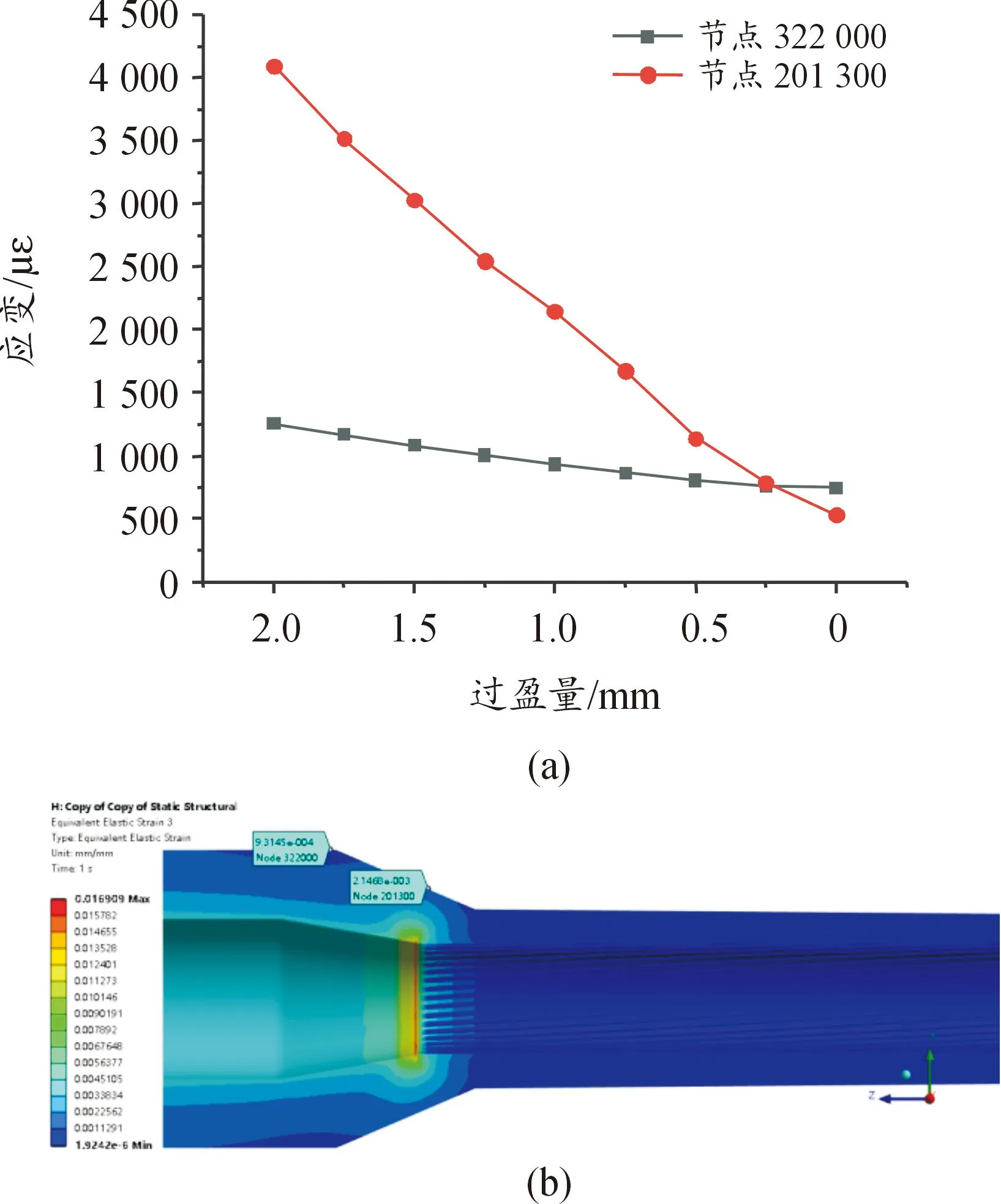

前面提到,随着射弹的增加,内膛磨损使膛径增大,过盈量呈逐渐减小趋势,因此,仿真计算时首先假定火药燃气压力大小不变(350 MPa),仅改变身管-弹带之间的过盈量大小,以此来模拟内膛磨损导致的过盈量变小对身管外壁面应变的影响。通过计算得到不同过盈量下身管外壁面不同节点位置应变如图15(a)所示,其中节点201 300位于外壁面距身管-弹带接触区域较近的位置,节点322 000距身管-弹带接触区域相对较远。从图中可以看出,随着接触过盈量的减小,身管外壁面2个节点位置的应变都相应地在减小,二者近似呈线性关系。节点201 300在不同过盈量时应变变化更加明显,选择该位置作为应变测量点会比节点322 000位置更加合理,后面均以节点201 300为例进行讨论。作为参照,过盈量最小设定为0时,意味着仿真计算时只考虑了火药燃气压力的作用,此时的应变均为最小,350 MPa燃气压力在节点201 300位置产生的应变仅为531.1 με,当过盈量由0增加到2 mm时,该节点所在位置的应变由531.1 με大幅增加到4 095.5 με,说明身管-弹带之间的过盈接触使身管外壁面某些位置产生的应变较燃气压力作用更为显著。

虽然不同过盈量时身管应变大小不同,但是应变分布基本相同,图15(b)给出了火药燃气压力350 MPa、过盈量1 mm时身管的应变云图。从图15中可以看出,身管内壁面与火药燃气直接接触,其应变要明显大于身管外壁面,应变最大值出现在身管与弹带发生过盈接触的区域,且该接触区域的右侧应变值大于左侧,说明弹带挤进坡膛过程中最先发生过盈接触的前端受力要大于后侧。

图15 身管外壁面应变与过盈量的关系

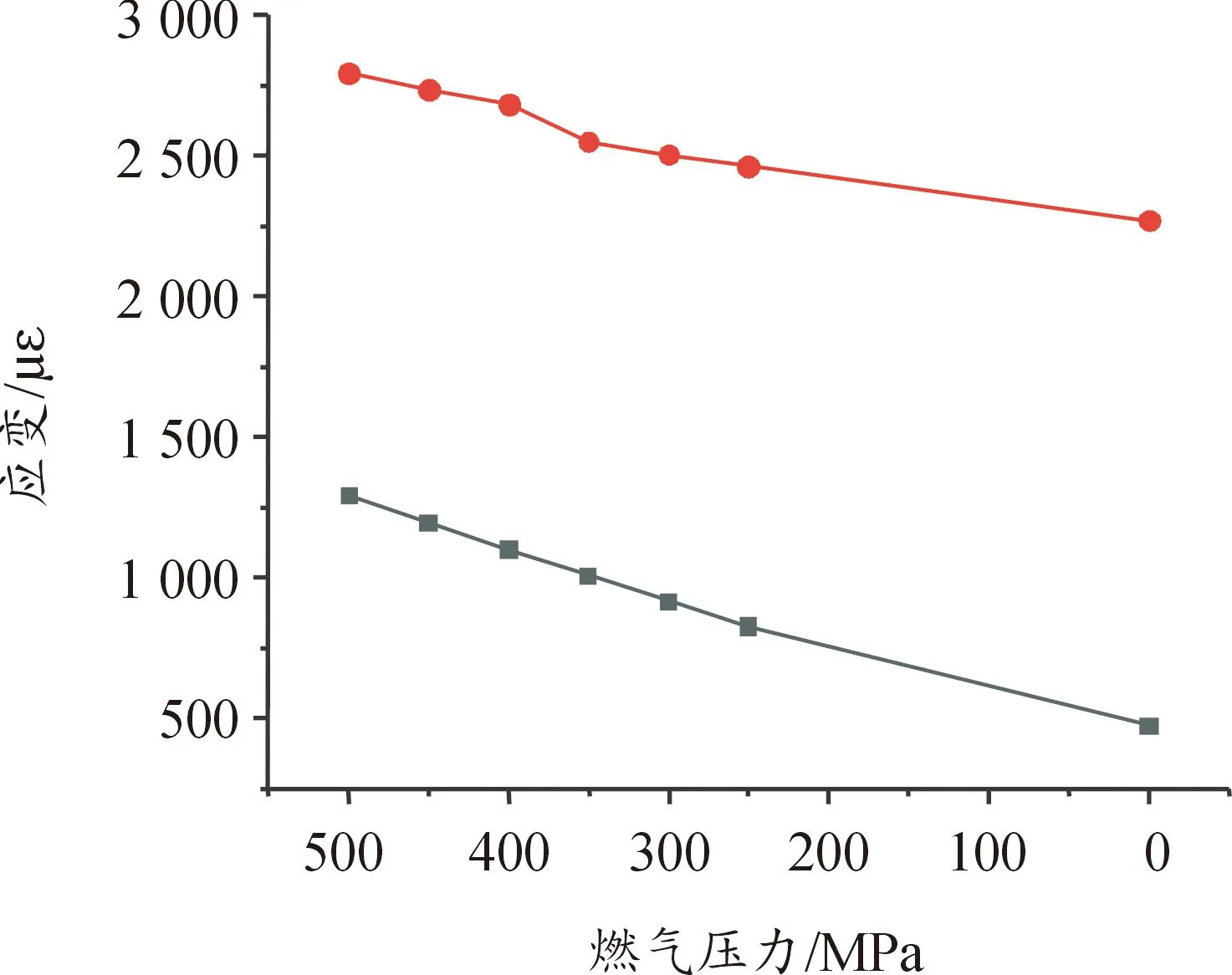

以上计算考虑了内膛磨损导致的过盈量变化对身管外壁面应变的影响,火药燃气压力(350 MPa)保持不变。但在实际发射过程中,身管内膛表面、弹丸弹底及其他与火药燃气接触的区域受到的压力载荷也会因某些因素(如装药量不同、坡膛磨损导致药室容积增大等)的影响而发生变化,为研究火药燃气压力变化对身管外壁面应变的影响,计算时保持过盈量(1.25 mm)不变,得到身管外壁面应变随火药燃气压力的变化情况,如图16所示。从图中可以看出,身管外壁面应变随着燃气压力的降低而减小,近似呈线性关系。

作为对照,计算了燃气压力为0,即仅考虑身管弹带过盈接触(过盈量1.25 mm)时2个节点位置处的应变大小。燃气压力为0时,201 300节点位置应变大小为2 270.6 με,燃气压力为500 MPa时,该位置应变大小2 792.3 με,约增加了23%。与图15(a)相对比,当过盈量从0 mm增加到2 mm,该节点所在位置的应变由531.1 με大幅增加到4 095.5 με(约增加了6.7倍),因此,对于该节点位置而言,身管-弹带之间过盈接触对应变的影响要大于燃气压力的作用效果,通过传感器测量该位置的应变更能反映接触部位过盈量的变化,进而了解身管磨损情况。

图17为燃气压力为0 MPa、过盈量为1.25 mm时身管应变分布云图。从图17中可以看出,201 300节点位置应变大小为 2 270.6 με,而内表面最大应变达到20 483 με,身管内表面与弹带接触区域应变明显大于身管外壁面以及其他位置。火药燃气压力不为0时身管外壁面应变分布情况均与图15(b)类似,限于篇幅这里不再重复给出。

图16 身管外壁面应变与燃气压力的关系

图17 仅考虑过盈接触时身管应变

综上所述,弹带完全挤入坡膛时,身管外壁面应变与身管-弹带之间的过盈接触以及火药燃气压力大小有关,仿真计算结果表明燃气压力恒定时,身管外壁面应变大小随身管-弹带之间过盈量减小而减小,而过盈量恒定时,身管外壁面应变大小随燃气压力降低而减小,外壁面应变大小与上述2因素之间均近似呈线性关系。

3.2.2弹带完全挤入膛线时外壁面应变分析

基于应变进行身管寿命评估,确定身管达到报废条件时的应变阈值至关重要。当弹带完全挤入膛线时,身管外壁面的应变取决于二者之间的过盈量。根据验证实例1,美军规定该型火炮身管在膛线起始部的内径增大量达到2.54 mm时报废,其阳线增大到157.44 mm,弹带与阳线的单边过盈量由最初的1.505 mm减小为0.235 mm,阴线在弹丸发射过程中也会磨损,其与弹带的单边过盈量也会由最初的0.175 mm不断减小,下面据此计算身管报废时外壁面应变阈值。

由于阴线磨损量相对阳线来说比较小,因此,模拟计算时假定身管阴线与弹带的过盈量保持不变,同时,火药燃气压力大小为325 MPa,也保持不变。通过对接触属性interface treatment设定不同的offset值来模拟身管膛线-弹带不同的过盈量大小,计算得到单边过盈量最大时(1.505 mm)身管应变分布如图18所示。可以看出内膛阳线应力值较大,其他部位应变较小,主要是由于膛线与弹带过盈接触造成。

图18 过盈量1.505 mm时身管应变分布

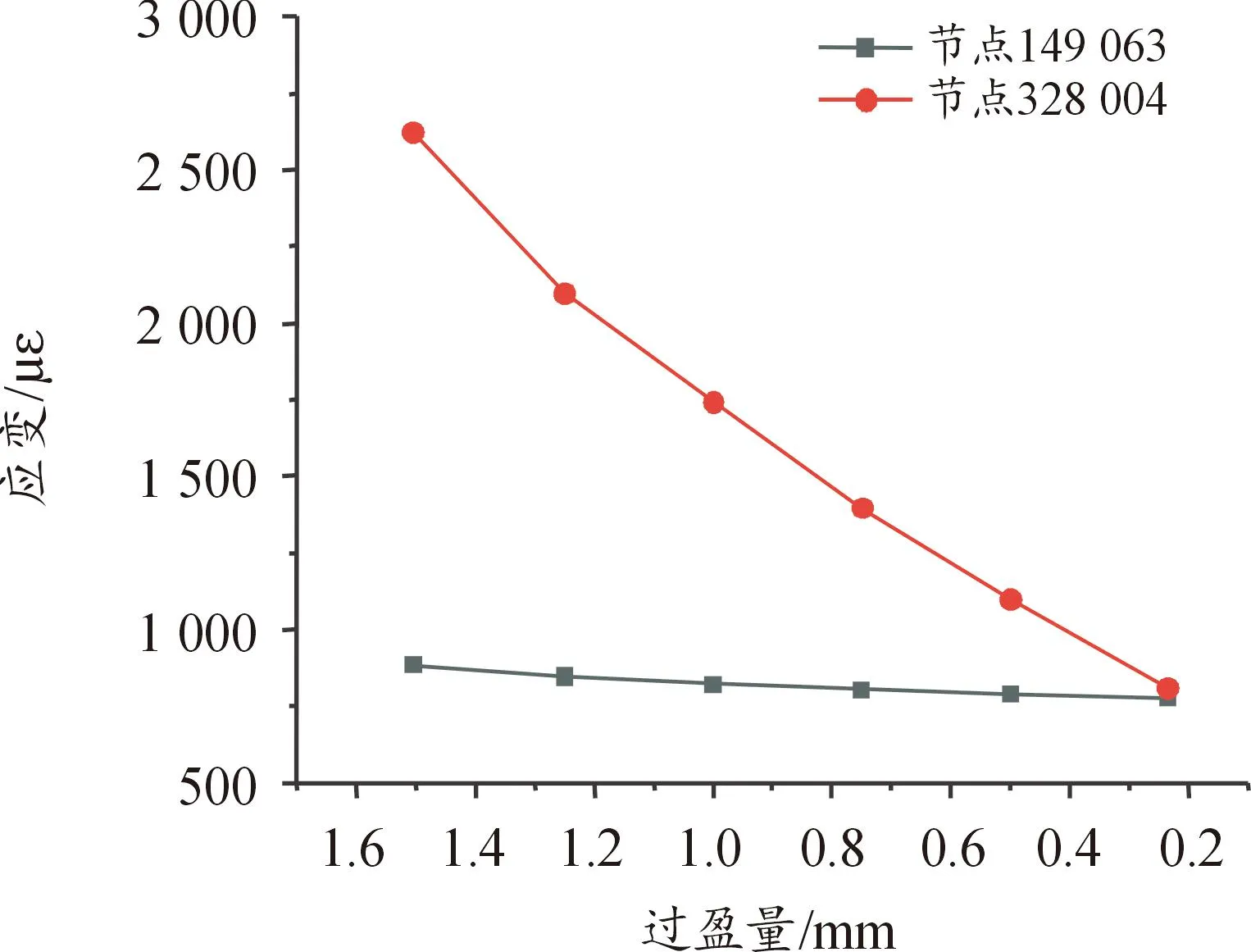

计算得到身管外壁面328 004节点、149 063节点位置应变大小随过盈量变化的曲线,如图19所示。需说明的是,节点位置与前面分析提到的节点位置相对应,由于弹丸弹带位置移动导致模型网格重新划分,节点编号随之也发生变化。

图19 身管外壁面应变与过盈量的关系

从图19可以看出,随着射弹次数增加以及身管膛线磨损,身管膛线与弹带之间过盈量逐渐减小,两节点位置处的应变都呈现变小的趋势,由于328 004节点位置距离过盈接触位置较近,其应变变化幅值远大于149 063节点位置;当弹带初次完全挤入膛线时,外壁面328 004节点位置处应变最大为2 461.9 με。

随着射弹次数增加以及身管膛线磨损,身管膛线与弹带之间过盈量逐渐减小,至报废时,弹带与阳线的单边过盈量减小为0.235 mm,外壁面328 004节点处应变最小降为810.1 με。如果基于外壁面该节点应变对身管寿命进行评估,按照前述美军火炮身管报废条件,膛线起始部内径增大量达到2.54 mm时对应的外壁面应变值(810.1 με)即为身管达到报废条件的应变阈值。

4 结论

火炮发射时,烧蚀磨损和疲劳造成身管损伤并致其寿命终止,甚至危及发射安全性。身管健康监测是确保火炮安全服役的重要手段。主要结论如下:

1) 全面分析了传统基于尺寸、图像、温度和初速变化等身管剩余寿命评估方法的原理,深入阐述了这些方法存在的缺陷和不足。

2) 提出了基于应变的身管健康监测和剩余使用寿命评估新方法,以发射过程中身管外壁面应变为损伤特征参数,探究了身管外壁面应变与弹丸-身管-发射药系统之间的内在映射关系。

3) 通过实例验证和数值模拟可以看出,以应变作为身管损伤状态特征参数,通过监测火炮发射过程中身管外壁面应变的变化规律来评估身管健康状况,进而预测身管剩余寿命是现实可行的,可以为火炮身管健康状况评估和剩余使用寿命预测提供一种更加新颖、科学和简便的方法。