TBM引水隧洞组合结构联合承载特性及荷载分担率研究

2024-01-30方腾卫张建伟曹克磊

方腾卫,杨 孟,张建伟,陈 磊,曹克磊

(1.广东省水利电力勘测设计研究院有限公司,广州 510170;2.广东华隧建设集团股份有限公司,广州 510228;3.华北水利水电大学 水利学院,郑州 450046)

1 概述

随着国家经济的快速发展,“十三五”国家重点研发长距离引水调水工程建设,围绕榕江关埠引水隧洞工程TBM(Tunnel Boring Machine)有压隧洞进行开展分析[1-3]。长距离引水隧洞大多数实施混凝土浇筑的二次衬砌方法进行加固,该施工方法难度较大,工期较长,且二次衬砌将隧洞断断续续分割成洞径不一的段落,加大了局部水头损失等问题。目前已有很多工程及学者对引水隧洞的加固方案、安全稳定、结构受力等这些方向进行了一系列研究探讨,如柳献[4]等人(2015)研究了复合腔体材料进行隧洞管片的加固,借助足尺试验对比加固前后纵缝的受力状态,结果表明复合腔体材料能有效提高结构整体的刚度,但该加固方式破坏出现在加固体和混凝土衬砌间的粘结破坏,复合腔体和混凝土管片的粘结容易失效,加固体的材料利用率低。柳献[5]等人(2016)以FRP(纤维增强加固材料)为研究对象,采用足尺试验的方法探究FRP加固管片接头的性能,借助对比加固前、后管片接头受力性能和破坏的特征,得出该加固方式能提高接头转角的刚度,但粘结剂需要较长的时间硬化,一定程度上降低了粘结剂的粘结作用,且试验结果表明,此种加固方法对提升结构整体刚度有限。Xian Liu,Herbert A. Mang[6]等人采用粘贴钢板加固法对连续节理处隧道管片衬砌极限承载力进行试验分析,得出粘贴钢板是一种有效的加固方式,但在实际工程中,钢板自重过大,需要使用大型举重设备进行运输,存在安装困难,加固耗时长等问题。孙雅珍[7]等人采用数值模拟及模型实验的方法,研究了内张钢圈和管片混凝土之间的非连续变形,结果表明管片和钢圈粘结处的破坏和管片裂缝贯穿为结构破坏的主要因素。王旭东[8]等人采用内张钢圈作为加固方法,借助监测数据,得出采用内张钢圈加固段,管片能够完全稳定运行。王永德[9]等人采用盾构开挖数值模拟的方法,借助相应工程研究地表沉降及管片圆周应力,结果表明监测断面距开挖面越远沉降越小及管片应力随环数增加呈逐步减小趋势。

综上,现今对于引水隧洞组合结构方案对管片应力、荷载分担等方面影响,已经成为施工、设计和科研学者的思考的问题。本文依托榕江关埠引水隧洞工程,内张钢圈采用半环加固的方式,提出在Ⅴ类围岩引水隧洞工程下,对“内张钢圈-管片-围岩”组合结构开展研究,建立相应的三维有限元模型,采用地应力平衡技术、有限元生死单元技术,来模拟施工真实现状,对不同开挖后沉降位移量进行分析,并对组合结构对管片的应力位移影响及外压荷载分担并进行了分析,研究成果可为实际工程提供理论参考意义。

2 基本原理

2.1 初始地应力平衡技术

引水隧洞工程中围岩体初始地应力场是造成地下工程中隧洞围岩状态变化的主要因素,地下隧洞开挖工程数值模拟的第一步骤,即为隧洞周围应力场的模拟[10-11]。

根据以往隧洞工程经验,隧洞地形起伏大的山区的高埋深地下隧洞水平地应力明显较大,构造应力的影响要远大于岩体自重影响。本次计算中的区间选取的为Ⅴ类围岩断层浅埋区和深埋区两种地形,水平向构造应力不突出,故本次计算考虑自重应力场。为得到不同位置处的初始应力场[12],依据现场的地质剖面图,建立出能够反映典型区间段情况的模型。在模拟地应力场时,仅考虑围岩体自重所产生的初始地应力场,其地应力理论理解为:

(1)

式中:

σsz——竖向地应力;

σSX——水平向地应力;

γ——岩体的重度;

μ——泊松比;

H——计算点至地表距离。

在数值模拟分析隧洞开挖工程问题时,初始地应力的模拟是计算中的关键问题之一。在有限元计算时需要满足两个条件:

1)隧洞周围应力平衡条件。由应力场形成的等效节点荷载要和外荷载相平衡,如果隧洞周围应力平衡条件得不到满足,将不能提供一个真实的的初始状态,此时所对应的应力场也不再是所施加的初始应力场。

2)隧洞周围单元屈服条件。若通过直接定义高斯点上的应力状态的方式施加初始应力场,常常会出现某些高斯点的应力位于屈服面之外的情况。

在有限元分析软件中在第一步设置相应的分析步可作为地应力场的平衡,该步为岩石工程分析的第一步,在该步骤中,对隧洞周围的土体单元施加对应的体积力,理想状态下,该作用力与土体的初始地应力平衡,使得围岩体单元的三个方向位移的数量级减小到10-5m即此有限元施加第一步初始地应力平衡结果可以接受,对后续的隧洞开挖分析操作无影响。

2.2 围岩摩尔库伦本构

为真实反映围岩体的真实材料,数值模拟中常采用摩尔库伦(Mohr-coulomb)模型屈服准则,借助本构关系来体现岩石的剪切破坏。模型的破坏包络线和Mohr-coulomb强度准则(切屈服函数)以及拉破坏准则(拉屈服函数)相对应。本次计算采用Mohr-coulomb本构模型来模拟围岩石体。

1)增量弹性法则

在Mohr-coulomb屈服准则中,借助了力学中主应力σ1、σ2和σ3,以及平面外应力σzz。主应力和主应力的方向可以通过应力张量分量得出:

σ1≤σ2≤σ3

(2)

对应的主应变增量Δe1、Δe2和Δe3分解如下:

(3)

式中:

上标e和p分别指弹性部分和塑性部分,且在弹性变形阶段,塑性应变不为零。

根据主应力和主应变,胡克定律的增量表达式如下:

(4)

式中:

α1=K+4G/3;α2=K-2G/3。

2)强度准则

由Mohr-Coulomb屈服函数可以看出点A到点B的破坏包络线图为:

(5)

B点到C点的拉破坏函数如下:

ft=σt-σ3

(6)

式中:

φ——内摩擦角;

c——粘聚力;

σt——抗拉强度。

(7)

(8)

3 工程实例

3.1 工程概况

以榕江关埠引水隧洞工程为例,主要施工方式为盾构开挖或TBM开挖。该引水工程的引水流量为20 m3/s。TBM有压隧洞V类围岩段极为分散,由于实施二次衬砌的施工难度较大,工期较长,且二次衬砌将隧洞断断续续分割成洞径不一的段落,加大了局部水头损失,为解决这一技术难题,拟采用利用预制管片作为单层衬砌、结合内张钢圈组合注浆锚杆对管片及围岩进行加固处理的方案,对其取代二次衬砌的可行性进行应用研究。该工程主要以粗粒黑云母花岗岩,地质构造简单,褶皱不发育,主要构造形迹以陡倾角发育的断裂为主。其F4断层主要以糜棱岩、碎裂岩、辉长岩脉发育为主,全风化夹强风化、弱风化岩状。断层两侧影响带宽共约20~30 m。

3.2 仿真模型建立及材料参数

选取榕江关埠工程典型断面F4断层(桩号SD3+730~SD3+843)作为本次研究的对象,依据工程资料建立精细化三维有限元模型(如图1所示)。数值模拟计算中,土体、注浆层、豆粒石层、管片、环氧树脂、钢圈层均采用三维实体单元,锚杆采用线单元,并赋予具体的材料参数,其相应力学参数见表1所示;地基域X向、Y向(竖直向)Z向均以隧洞中心点为起点分别向左、向右、向下延伸3倍洞径,隧道开挖方向长度为23 m,包括两端的边界效应区域及中部的TBM开挖区域。模型网格剖分主要采用扫略与映射相结合的方法,剖分后的网格主要以规则六面体单元为主,减少计算中力传递产生的应力集中现象。F4断层的整个模型共划分单元88 876个(包括开挖体、管片、豆砾石、注浆层、树脂、钢圈),单元节点92 736个;其中围岩体与注浆层、注浆层与豆砾石、豆砾石与管片之间采用面面接触,法向“硬”接触,切向摩擦接触,摩擦系数为0.5,管片、环氧树脂与内张钢圈三者采用绑定接触。隧洞围岩采用Mohr-Coulomb屈服准则,钢筋混凝土衬砌视为弹性体。模拟计算的边界条件设置为:模型围岩前后边界约束Z向位移,左右边界约束X向位移,竖直方向即底面施加完全固定约束。

表1 有限元材料计算参数

图1 典型F4断层区间隧洞下穿越围岩三维整体有限元模型示意

3.3 工况设置

为考虑管片单独承载和组合结构联合承载下施工和充水运营时的工况,实际工程在TBM盾构过程中将衬砌周围的水体排出,因此施工时考虑围岩压力作用和围岩压力+外水压力作用两种荷载工况,复核结构抗压能力;充水运营工况下,隧洞结构主要承受外部岩体压力与内水压力,同样考虑有无衬砌周围水体作用,复核结构抗压能力及内外水共同作用下结构安全性。计算工况拟定如下:

工况1:隧洞穿越F4断层区域围岩压力作用工况;

工况2:隧洞穿越F4断层区域围岩压力+外水压力作用工况;

工况3:隧洞穿越F4断层区域围岩压力+内水压力作用工况;

工况4:隧洞穿越F4断层区域围岩压力+内水压力+外水压力作用工况。

4 TBM引水隧洞组合结构联合承载特性分析

4.1 地应力平衡分析

为探究有限元模拟隧洞开挖时地应力平衡对本次计算结果的影响,考虑围岩体平衡前后的结果进行对比,本研究采用初始地应力提取法,计算得出平衡前后的围岩体Y向(竖直向)的初始地应力云图与位移云图(如图2~图3所示)。

a Y向应力

a Y向应力

由图2~图3可知:围岩体初始应力场未平衡之前,竖直向位移最大值为12.26 mm,为模拟隧洞施工的情况,不采用地应力平衡技术,会导致结果与实际不符合;平衡前后的竖直向最大应力的结果相等,最大应力值为1.04 MPa,平衡前后的竖直向最大位移变化较大,平衡后的竖直向位移最大值为3.122×10-5mm,能够满足工程精度的计算要求。

4.2 TBM引水隧洞施工模拟

典型断面F4区间引水隧洞TBM施工数值模拟过程中,第1步进行地应力平衡,第2步开挖相应土体单元,开挖长度为1.4 m(单个管片距离),开挖完成后,第3步进行注浆,第4步铺设内张钢圈,第5步将锚杆嵌入围岩内部,最后施加相应的荷载。

图4为TBM隧洞不同施工开挖步数管片沉降位移值。由图4可知,施工开挖开始至结束地表的断面竖向沉降值逐渐增加,地表沉降竖向位移最大值为4.409 mm。根据《盾构法隧道施工及验收规范》(GB 50446—2017)中关于隧洞管道竖向位移控制值判断准则为小于10.000 mm,由计算结果可知,竖向位移值均小于10.000 mm,则施工开挖过程满足要求;当开挖步数在1~4步和17步时,管片的沉降位移上升趋势较大,在5~16步时,沉降值上升较为缓慢,由此也是符合实际情况,由此说明开挖土体单元的开始和结束阶段是较为危险阶段,实际工程中应给予重视。限于篇幅选取TBM隧洞施工开挖至10环、17环时地表的断面竖向沉降计算云图(如图5所示),地表沉降量达3.093 mm、4.409 mm,隧洞顶部和底部处均出现位移突变现象。

图4 不同施工开挖步管片沉降位移值示意

为进一步分析隧洞开挖过程中地表沉降变化过程,绘制TBM隧洞施工开挖至10环时隧洞横断面竖直向沉降曲线(如图6所示)。

图6 隧道横断面地表沉降曲线示意

由图6可知,当监测断面距开挖面2.8 m、5.6 m和8.4 m时,管片监测断面距开挖面越近,监测断面地表沉降值越大,地表竖直向沉降最大值分别为1.653 mm、1.406 mm和1.179 mm;在选取的3个隧洞横断面中,地表沉降值随距管轴线的距离呈现出先增加后减小的变化规律,且管轴处的沉降位移最大;与开挖至10环的沉降云图相比,开挖至第10环断面竖直向沉降位移图明显较大,说明选取监测断面并不是最危险情况,但实际施工过程中应予以重视。由图6还可以看出监测断面距开挖面越远地表沉降量越小的规律。

4.3 不同荷载工况对管片受力特性影响分析

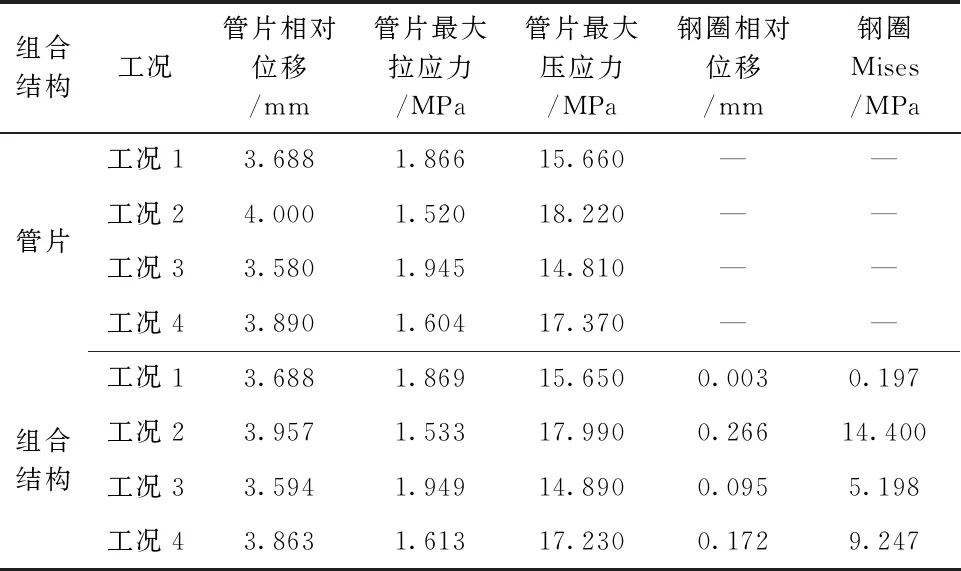

依据有限元计算结果,对TBM隧洞掘进过程中完成管片衬砌的管片单独承载,以及后铺设内张钢圈,钢圈与管片之间由树脂连接,施加锚杆锚固,形成组合结构下的联合承载,分别在4种工况下对不同承载形式中管片力学特性分析。

图7~图8为不同工况下管片最大拉、压应力的变化规律图。由图7可知,在围岩压力和内水压力共同作用下:工况3管片的拉应力最大,其次分别为工况1、工况4及工况2;其中管片拉应力最大值为1.945 MPa,压应力最小值为1.520 MPa;由图8可知,在围岩压力和外水压力共同作用下:工况2管片的压应力最大,最大值为18.22 MPa,而工况3的管片压应力最小,最小值为14.81 MPa;工况2组合结构中管片的压应力明显小于管片单独承载作用下的压应力,因此组合结构在抗外压方面起到一定的作用(见表2)。

表2 管片和组合结构计算结果

图7 管片最大拉应力示意

图8 管片最大压应力示意

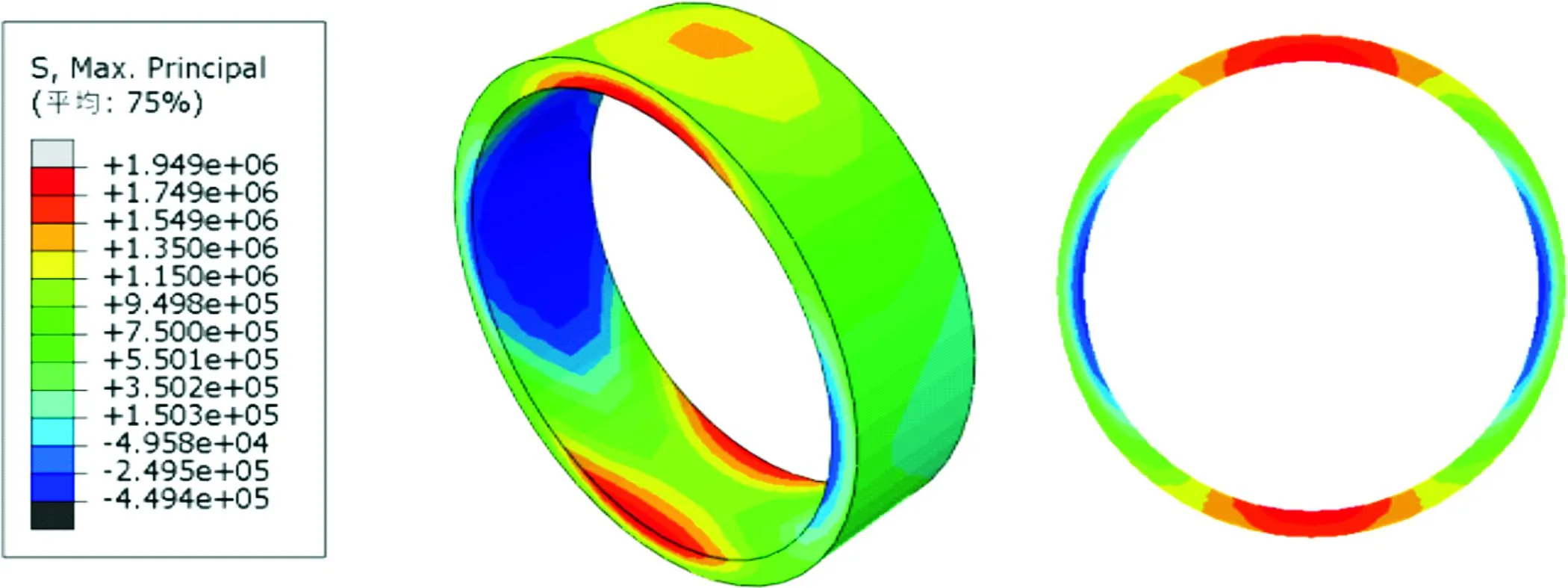

针对混凝土管片应力分析问题,主应力是作为混凝土管片是否能安全运行的重要指标,管片主应力计算云图分别如图9~图10所示。由表2得知,在工况3下,组合结构中的管片最大拉应力较大,结合图9a,拉应力区域主要体现在管片的拱顶和拱底,最大值为1.949 MPa;在工况2下,组合结构中的管片最大压应力较大,主要出现在拱腰处中间区域,且该区域压应力分布整体呈由内向外逐渐减小的趋势,最大压应力为14.890 MPa。限于篇幅以组合结构拉、压应力最大值的工况为例。

a 管片最大主应力

a 管片最大主应力

5 组合结构荷载分担率

为探究组合结构中内张钢圈、管片和锚杆在联合承载中的受力能力,用各部件的受力与结构总受力之比的百分数表示组合结构中各部件所受荷载的分担率,从而明晰组合结构在运行期各部件的承载状态。根据工况3计算结果,将锚杆部件位置进行1~8编号(如图11所示)。以节点1为例,锚杆提取位置如图A点所示,钢圈提取位置如B点所示,管片提取位置如C点所示。

图11 组合结构荷载提取位置示意

图12是不同位置编号各部件所对应的荷载分担示意图。由图12可知,全土柱51 m埋深围岩压力和全水头的外水压力作用下,管片基本承受外部压力,其次是内张钢圈、锚杆;编号位置为3、4、7和8四个位置处,内张钢圈分担外部压力较为明显,荷载分担了9.02%~13.78%,主要是因为这四个位置处于管片的拱顶及拱底处,而管片拱顶处会发生相对向下的位移;底部相对向上发生位移,底部管片向上隆起,内张钢圈及锚杆为限制管片的变形,致使内张钢圈及锚杆要分担外部荷载。计算结果汇总见表3。

表3 外压控制工况荷载分担率计算结果 %

图12 不同位置编号各部件荷载分担示意

结果表明:外压控制工况下钢圈分担6.11%、管片承担93.06%和锚杆分担0.84%。产生这一现象的原因与TBM隧洞掘进过程的施工顺序相关,首先实现管片衬砌的安装,由管片承受外部压力,在围岩压力+外水压力工况中,管片承受93.06%的荷载;其次铺设内张钢圈,主要连接不同管片结构,同时分担一定荷载,在外压控制工况下分担6.11%的荷载;最后安装锚杆,该部分呢作为一种储备力参与组合结构联合受力,51 m埋深围岩压力和外水压力作用下分担0.84%的荷载。

探究外压工况下各部件荷载承担比,其结果见表4所示。

表4 外压工况下各部件荷载承担比

由表4可知,外压工况下管片、内张钢圈和锚杆所受应力分别为17.99 MPa、14.4 MPa、16.2 MPa,其所对应的荷载比分别为52.1%、8.5%、4.7%。其主要原因是TBM引水隧洞施工期对管片、内张钢圈和锚杆的施工顺序不同所导致的;隧洞开挖初期会产生较大的初始应力,直接传递与管片,而后再铺设内张钢圈和安装锚杆,为引水隧洞的安全稳定运行提供保证。

6 结语

为探究Ⅴ类围岩下组合结构联合承载力学特性分析,结合榕江关埠引水隧洞工程,建立F4断层三维有限元模型,模拟地应力平衡和施工顺序为“管片-内张钢圈-锚杆”的开挖过程,结合不同工况下的计算结果,得出如下结论:

1)围岩平衡前后的竖直向最大应力的结果相等,最大应力值为1.04 MPa,围岩平衡后的竖直向最大位移值为3.122×10-5mm,满足工程计算的要求。

2)TBM隧洞施工开挖开始至结束地表的断面竖向沉降值逐渐增加,地表沉降竖向最大位移值为4.409 mm,小于《盾构法隧道施工及验收规范》(GB50446—2017)中规定最大值10.000 mm。通过分析隧洞开挖过程中地表位移沉降变化趋势可知,施工步开挖模拟过程均处于安全状态。

3)在围岩压力+外水压力作用下管片相对位移最大,且管片的最大压应力较大,最大值为18.22 MPa,均满足相应的规范要求,该工况下,组合结构联合承载中管片的竖向位移和最大压应力均小于管片单独承载。

4)外压控制下主要由管片承担荷载,钢圈和锚杆作为储备力分担荷载,其中管片平均承担93.06%,内张钢圈平均分担6.11%,锚杆平均分担0.84%。