基于锂负极的液态金属电池研究进展

2024-01-26郑晓妍龚慧玲晏忠钠

曾 坤,郑晓妍,龚慧玲,邹 博,陈 凯,晏忠钠

(1长沙理工大学能源与动力工程学院,湖南 长沙 410114;2长沙理工大学城南学院,湖南 长沙 410015)

随着传统能源的不断消耗,环境污染问题日益严重,为同时实现碳中和、碳达峰目标[1-3],大规模开发利用可再生能源已成为大势所趋。风能和太阳能是优质的可再生清洁能源,目前已被广泛应用于发电领域,但是其发电效率严重依赖于天气情况,具有严重的不稳定性与间歇性,使其大规模并网遇到了巨大挑战[4-5],而大规模储能装置恰好可以弥补该缺点。因此,开发大规模储能技术,高效利用风能、太阳能等绿色能源是可再生能源高效利用的关键环节,也是支持可再生能源发展,改善电力系统可靠性及降低电力系统成本的重要技术支撑。

目前储能技术主要包括机械储能、电磁储能、储氢储能、电化学储能[6-7]等,而电化学储能由于具有配置灵活、响应速度快、不受地理等外部条件因素的限制等优点[8-10],是储能领域重要的发展方向。电化学储能以化学物质为储能介质,在充放电过程中伴随着储能介质的化学反应,完成化学能与电能的相互转换,主要包括铅酸电池、钠硫电池、锂离子电池、液流电池、镍氢电池等。目前,铅酸电池、锂离子电池、钠硫电池是发展较为成熟的电化学储能电池[11],但由于其使用固体电极、有机或液态电解质,不可避免地会出现容量退化问题,例如固体电极反复膨胀/收缩引起的不可逆的结构变化、枝晶生长等。因此,常规电池很难完全满足电网储能的使用寿命要求。液态金属电池由熔盐电解质和两种高熔点液态金属作为电极组成,三种组分在高温熔融状态下根据密度差和互不混溶性自分离为三层(三液层结构),电极/电解质之间均为液/液界面,使得电池具有超快的电荷传输能力、高倍率容量和高循环寿命。此外,液态金属电池由于其特殊的结构设计,还具有低成本、易于组装和扩容等优点[12-13],且以金属Li 为负极的液态金属电池具有较高的能量密度和较低的熔点,使其在电网系统大规模静态储能领域中具有广阔的应用前景。

1 液态金属电池简介

1.1 液态金属电池的种类

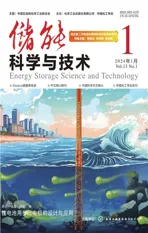

液态金属电池的工作温度受到多种因素的影响,如电极材料和电解质的筛选、电极的溶解度、润湿性、能量密度、能量效率等[14-17]。因此,可以根据工作温度对液态金属电池进行分类,具有不同工作温度液态金属电池的结构示意图如图1 所示。依据工作温度具体可以将其分为:①高温液态金属电池,工作温度为350~700 ℃,使用熔盐电解质和两种液态金属或合金电极;②中温液态金属电池,工作温度为100~350 ℃,使用固态或液态电解质和至少一种液态金属或合金电极;③室温液态金属电池,工作温度接近室温,使用固态或液态电解质和至少一种液态金属或合金电极[18]。本文主要讨论了基于Li 负极的高温液态金属电池的最新进展,并对其电化学储能特性、性能提升策略以及在大规模储能应用时的优势与不足进行了探讨。

图1 具有不同工作温度液态金属电池的结构示意图[18]Fig.1 Schematic diagram of liquid metal batteries with different operating temperatures[18]

1.2 液态金属电池的工作原理

液态金属电池的工作原理示意图如图1(d)所示,由上下两层液态金属电极与中间层的无机熔盐电解质构成。一般选择电负性较低的碱金属、碱土金属作为负极材料,选择电负性较高的金属、准金属作为正极材料。由于三层液体层的密度差异以及不互溶的性质,会形成垂直方向的三层结构[19]。当电池放电时,负极金属中原子A失去电子变成离子A+,通过熔盐电解质转移到正极,A+在正极获得电子还原成A并与正极金属B形成A-B合金。随着放电的进行,负极层厚度逐渐减小,正极层厚度逐渐增加。充电过程为上述反应的逆过程。电池正负极的反应过程和总反应过程如下。

1.3 液态金属电池的优缺点

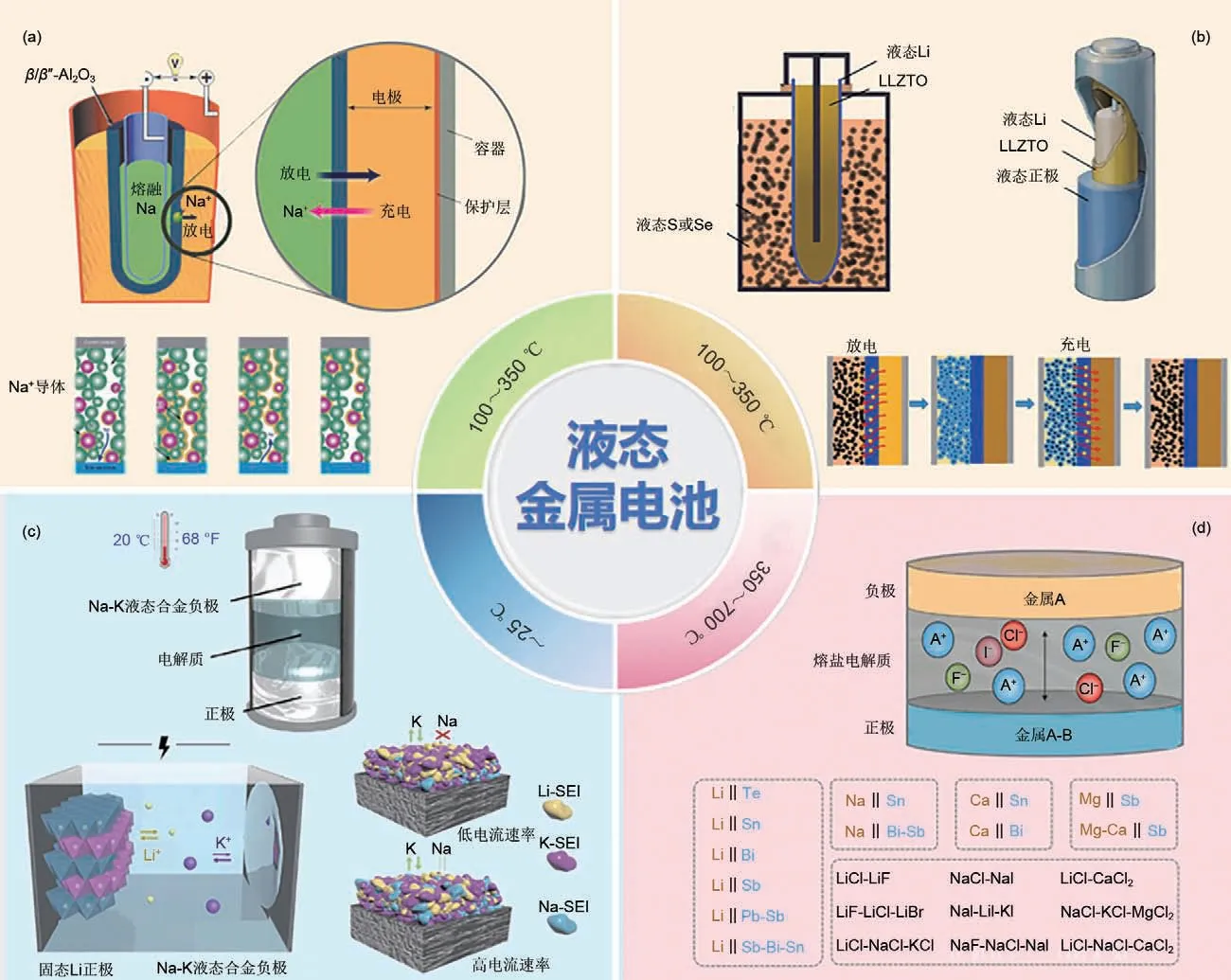

液态金属电池因其特殊的结构和设计而具有诸多优点[20]。①效率高:与传统固态金属电池相比,液态金属电池无需分隔材料,其内部为特殊的三层液态分层结构,其熔盐电解质较高的电导率赋予了离子在电极之间快速迁移的能力,使液态金属电池具有良好的动力学传输特性,可以通过快速充放电满足电网的稳压调频需要;②成本低:液态金属电池材料和熔盐材料来源广泛,且电池本身结构简单,容易组装,加工步骤少;③寿命长:液态金属电池凭借其独特的三层液态结构避免了固态电池存在的电极变形和枝晶生长的问题,且液态金属电极在循环过程中其界面始终处于动态更新的状态(图2),从而延长了液态金属电池的使用寿命。综上所述,液态金属电池具有低成本、高倍率和长寿命等优点,满足市场对规模电网储能的价格预期,在大规模电网储能中具有广阔的发展前景[21]。

图2 固态/液态金属电极在充放电过程中的形貌、结构示意图[21]Fig.2 Schematic diagram of the morphology and structure of the solid/liquid metal electrode during the charging and discharging process[21]

液态金属电池在拥有许多优良特性的同时,也面临着许多技术方面的挑战,仍有许多问题亟待解决[22]。①较低的工作电压:由于液态金属电池正负极由金属构成,所以其工作电压一般低于1.0 V,导致液态金属电池的能量密度较低,限制了其在高比能领域的应用;②较高的工作温度:液态金属电池的工作温度一般在300 ℃以上,高温条件下液化的金属和无机熔盐具有较强的腐蚀性,存在腐蚀电池组件与外包材料的可能性,从而使电池的绝缘性降低,长期使用会使电池出现故障无法正常工作;③全液态的电池设计使得液态金属电池仅适用于静态储能应用领域。

1.4 电池材料的选择

1.4.1 电极材料

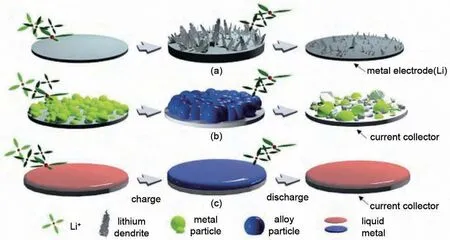

构成液态金属电池的电极材料通常选用电负性较小的金属作为负极材料[23],电负性较大的金属作为正极材料。如图3所示,黄色元素代表负极,绿色元素代表正极,电极材料的选择通常满足以下条件:①较低的熔点,保证电池可以在较低温度下运行;②合适的电负性,保障液态金属电池具有相对较高工作电压;③合适的电极电解质密度差,使得电池可以实现自分层;④电极材料在熔盐电解质中的溶解度较小有助于提高电池库仑效率。

图3 液态金属电池电极材料的选择范围 (左侧黄色元素:负极,右侧绿色元素:正极)[20]Fig.3 Selection range of electrode materials for liquid metal batteries (yellow element on the left:negative, green element on the right: positive)[20]

1.4.2 熔盐电解质

液态金属电池中,熔盐电解质的选择和性质对电池性能影响很大。应用于液态金属电池中的电解质需满足低熔点、低金属溶解度、与绝缘材料无不可逆的副反应、适中密度以实现液态金属的自分离,以及高离子传导速率以满足高倍率应用等要求[20]。表1 列举了部分液态金属电池电解质体系的组成和物理特性。

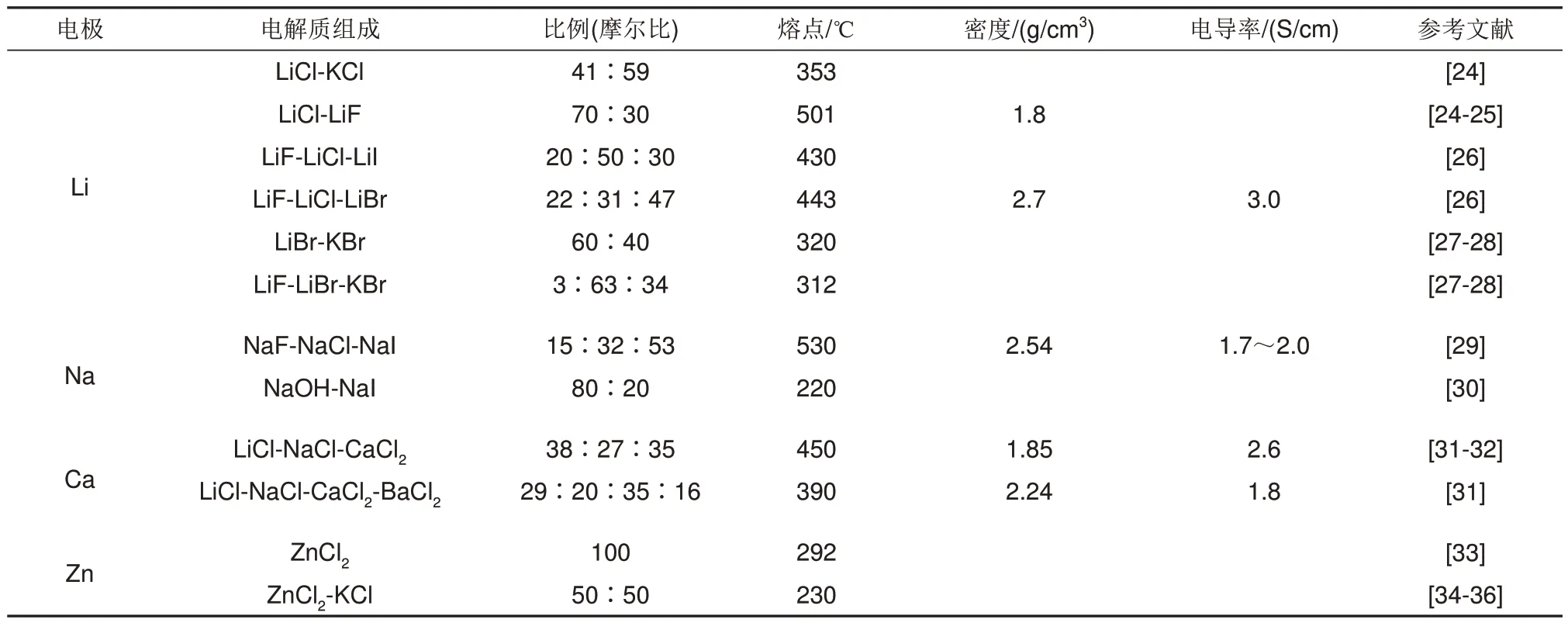

表1 混合熔盐电解质相关性能参数Table 1 Performance parameters related to mixed molten salt electrolytes

2 Li基液态金属电池体系

液态金属电池虽然在理论上具备许多优势,未来具有广阔应用前景,但是液态金属电池的高效运行是基于现实研究中合理的材料选择。理论上,碱金属、碱土金属或者其合金都可以作为液态金属电池负极。比如Li、Na、Mg 和Ca 等。Na 在地壳中储量丰富,成本低廉,适合规模应用和持续发展。但由于Na在熔盐电解质中较高的溶解度,Na基液态金属电池自放电现象较为严重[37-39]。相对于Na,Mg在熔盐中的溶解度要低得多,但是Mg基液态金属电池的低电压、低倍率性能限制了其商业应用[40-41]。对于Ca基液态金属电池,虽然理论放电电压较高,但由于Ca金属的高熔点和高溶解度,Ca基液态金属电池的发展面临许多问题。Li是标准电势最低的金属元素(<-3 Vvs.RHE),Li基液态金属电池通常具有较高的能量密度[42]且Li及其卤化物熔盐的熔点较低,使电池可以实现在较低的温度下高效运行。此外,Li的卤化物熔盐的离子传导率较高(1.75~3.5 S/cm),且Li 在其熔盐中的溶解度较低[43-44],使Li 成为极具竞争力的液态金属电池负极材料。下面重点对现阶段基于金属Li为负极的液态金属电池体系展开详细的介绍。

2.1 Li‖Te体系

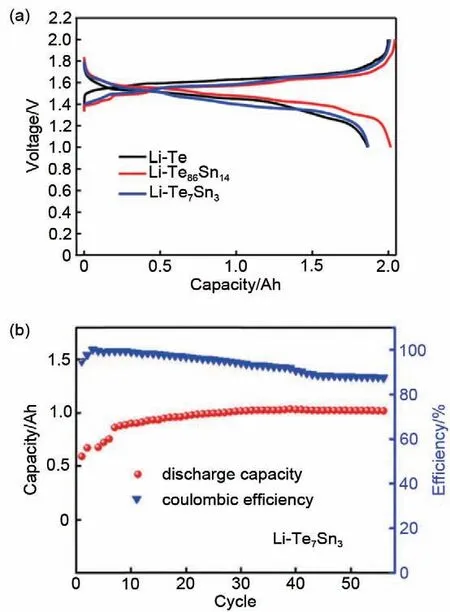

金属Te 是液态金属电池所有候选正极金属电极材料中电负性最高的元素之一(2.1 Vvs.Li/Li+),Li‖Te 电池体系具有高达1.75 V 的高开路电压[20]。最初,这种电池被尝试作为电动汽车应用的高能量密度电池。Cairns等人[29]组装了在480 ℃下工作的全液体Li|LiF-LiCl-LiI|Te 电池,该电池具有良好的倍率性能和循环稳定性。为了将熔盐电解质限制在两个液体电极之间,在电池中使用了由熔盐和惰性填充材料(如陶瓷粉末)组成的糊状电解质,以避免电池在移动过程发生短路。目前,Li‖Te体系所面临的主要问题包括金属Te 导电性不佳以及金属Te在熔融盐中具有高溶解度[29],后者会降低电池的库仑效率。2018年,Li等人[45]通过将Te与Sn合金化作为正极来解决这些问题。这种Te-Sn合金化策略极大地提高了Te 基电极的电子传导性,同时也抑制了Te在熔盐电解质中的溶解度。如图4所示,在500 ℃的工作温度下,Li‖Te液态金属电池具有优异的电化学性能,其放电电压高达1.6 V,能量密度高达495 Wh/kg。该电池体系具有高能量密度、安全性和高循环稳定性,但Te 的高成本限制了Li‖Te电池在大规模储能中的运用[20]。

图4 Li‖Te-Sn液态金属电池电化学性能[45]Fig.4 Electrochemical performance of Li‖Te-Sn liquid metal cells[45]

2.2 Li‖Bi体系

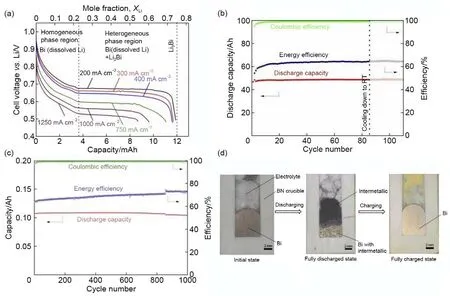

金属Bi 是一种高电负性材料(1.9 Vvs.Li/Li+),高电负性使其能够与锂形成稳定的金属化合物,此外,Bi 的熔点较低(271 ℃),是液体金属电池的理想正极材料。根据Weppner和Huggins报道的电压测量结果[46],在Li‖Bi 体系中,当Li 的浓度在0~75%之间,Bi 的开路电压在0.95~0.72 V 之间。当Li浓度超过75%时,所有Bi都转变为Li3Bi(熔点为1130 ℃),并在电解质/电极界面形成固体放电产物,阻碍了电极反应动力学,并导致大的极化电压。对此,2014 年,Ning 等人[25]报道了一种自愈性Li|LiCl-LiF|Bi电池,该电池在550 ℃的温度下工作,如图5 所示,Li‖Bi 电池体系具有优异的倍率性能(电流密度从200 mA/cm2提高至1250 mA/cm2时,电池容量保持率为70%)与循环稳定性(该电池在经过1000 次的充放电循环试验后,其容量衰减率微乎其微)。该电池完全放电时,正极合金中的Li浓度可达75%(摩尔分数),表明金属Bi转变为金属化合物Li3Bi,正极材料利用率接近100%。在充电时,固态的Li3Bi完全溶解,电池恢复到原始的全液体状态,实现了液态电极结构的自愈。

图5 Li‖Bi液态金属电池在不同电流密度下的放电曲线 (a)、不同容量下的循环性能 (b)~(c)、充放电产物剖面图 (d)[25]Fig.5 Discharge curves at different current densities (a), cycling performance of batteries with different capacities (b)—(c), charging and discharging product planes (d) of Li‖LiF-LiCl‖Bi liquid metal batteries[25]

为了降低Li‖Bi体系中电解质的熔点,以缓解液态金属电池的密封性和腐蚀问题,Xie 等人[47]基于质量三角模型,设计了一种新型的LiCl-LiBr-KBr电解质体系。LiCl和LiBr可以提供Li+,KBr起到了降低熔点和抑制金属Li溶解的双重作用。所设计的LiCl-LiBr-KBr(33∶29∶38,摩尔比)电解质具有低熔点(327 ℃)和高离子电导率(420 ℃时为1.573 S/cm),这使得Li‖Bi 电池能够在420 ℃时有效工作,且具有较高的能量效率(200 mA/cm2时为75%)。与大多数报道的液态金属电池相比,工作温度降低了80~130 ℃。虽然Li-Bi 电池体系表现出了优异的电化学性能,但是金属Bi的成本过高(4.9 USD/mol),无法投入大规模使用,而与Bi 电化学性质相似的Sb成本更加廉价(1.8 USD/mol),所以发展以Sb为正极的液态金属电池更加具有规模化应用的潜力。

2.3 Li‖Sb体系

金属Sb 电负性较高(0.92 Vvs.Li/Li+),而且成本更低。这使Sb 成为一种更加理想的液态金属电池正极材料。但是由于Sb 的熔点为631 ℃,所以Li-Sb 电池需要在700 ℃左右的高温下才能正常工作,高温环境给电池的抗腐蚀性能与密封技术都带来了极大的挑战,因此,降低Sb 电极的熔点是关键问题。为降低Sb正极的熔点,Yan等人[48]利用原位合金化反应实现了自修复、高能量密度和高性价比的Li|LiF-LiCl-LiBr|Sb 电池,该电池在550 ℃的工作温度下,能量密度高达421.6 Wh/kg,而储能成本仅为42.4 美元/kWh 且由于纯Sb 电极的自我修复特性,在470 次循环中没有观察到容量衰减。因此,在大规模储能领域,Li-Sb 液态金属电池体系已成为一个有竞争力的选择。

2.4 Li‖Sb-X(X=Pb, Sn)体系

为了进一步降低操作温度,Wang 和Jiang 等人[26]提出了正极材料合金化的理念,降低熔点的Pb与Sb相结合,熔点从631 ℃降至253 ℃。

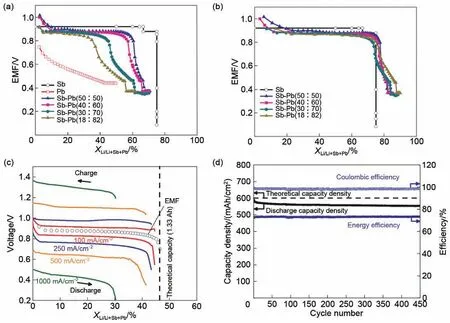

通过EMF 曲线[图6(a)、(b)],在只含有18%的Sb的情况下,合金电极依然保持与纯Sb相当的电化学性能。根据此实验结果,Wang 和Jiang 等人[26]设计出以LiF-LiCl-LiI 为熔盐电解质的Li‖Sb-Pb 液态金属电池。如图6(c)、(d)所示,该电池在450 ℃下运行,在电流密度为275 mA/cm2时,工作电压为0.75 V以上,库仑效率高于98%,能量效率高于70%,在经过450次充放电循环后容量保持率仍高达90%以上,展示了稳定的循环特性。作为首个报道的合金正极液态金属电池体系,Li‖Sb-Pb体系实现了超过62 Ah的单体容量,据测算,Li‖Sb-Pb电池体系能量成本约为69美元/kWh,体现了良好的经济特性,但由于Pb 为重金属,长期大规模使用会给环境带来严重污染,因此在规模应用上需要找到一种对环境友好的材料构成新的电池体系。

图6 Li‖Sb-Pb液态金属电池的EMF曲线 (a)~(b) 和电化学性能 (c)~(d)[26]Fig.6 EMA curves [(a)—(b)] and electrochemical performance [(c)—(d)] of Li‖Sb-Pb liquid metal batteries[26]

2016年,Li等人[49]发现Sn-Sb合金电极与Pb-Sb合金电极有相似的电化学特性,Sn与Sb合金化降低了正极材料的熔点同时保持了纯Sb 的电化学特性,为此设计出了以LiF-LiCl-LiBr为熔盐电解质的Li‖Sb-Sn 液态金属电池。该电池在500 ℃下工作,在电流密度为100 mA/cm²时,电池放电电压高达0.8 V,库仑效率约为98%,具有稳定的循环特性,当电池的电流密度由100 mA/cm2提高至1000 mA/cm2时,容量保持率仍为87%。此外,作者通过XRD测试对Li‖Sb-Sn液态金属电池充放电过程中的产物进行了表征分析,揭示了金属Sn 在电池反应过程中充当惰性“溶剂”(即起到降低电池运行温度的作用)。据估算Li‖Sb-Sn的能量成本约为64美元/kWh,能量密度可达200 Wh/kg。

除二元合金电极以外,三元和多元合金电极也适用于液态金属电池,Zhao等人[50-51]报道了一种用于液态金属电池的低熔点Sb-Bi-Sn 正极,具有高能量密度和优良的速率性能,实验表明Sn 在降低Sb-Bi-Sn合金的熔点和为电极反应提供快速的锂扩散通道方面发挥了双重作用。此外,多元合金正极不仅可以降低正极的熔点,还可以产生新的充放电机制。Xie 等人[52]设计了一种新型的双活性Sb-Zn电极,并证明了一种独特的锂化机制。研究发现,三元金属化合物LiZnSb优先形成,具有1.1 V的高放电平台,在0.8 V处发生转化反应,生成Li3Sb和Zn,随后Li在熔融Zn中连续发生溶解反应。同时,部分熔融Zn再生并分散在放电产物层中,在原位构建快速的电子/锂渗透网络,加速了电极反应动力学。

2.5 Li‖Bi-X(X=Sn,Pb)体系

为了提高电池能量密度,Dai 等人[53]采用双活性组元设计,报道了以LiF-LiCl(摩尔比69.6∶30.4)为熔盐电解质的Li‖Sn-Bi 电池,通过恒流放电法和电化学滴定法测试了Bi 和Sb 的比例对电压特性的影响,确定Sb与Bi放电时均在正极处与Li+形成固态金属间化合物。

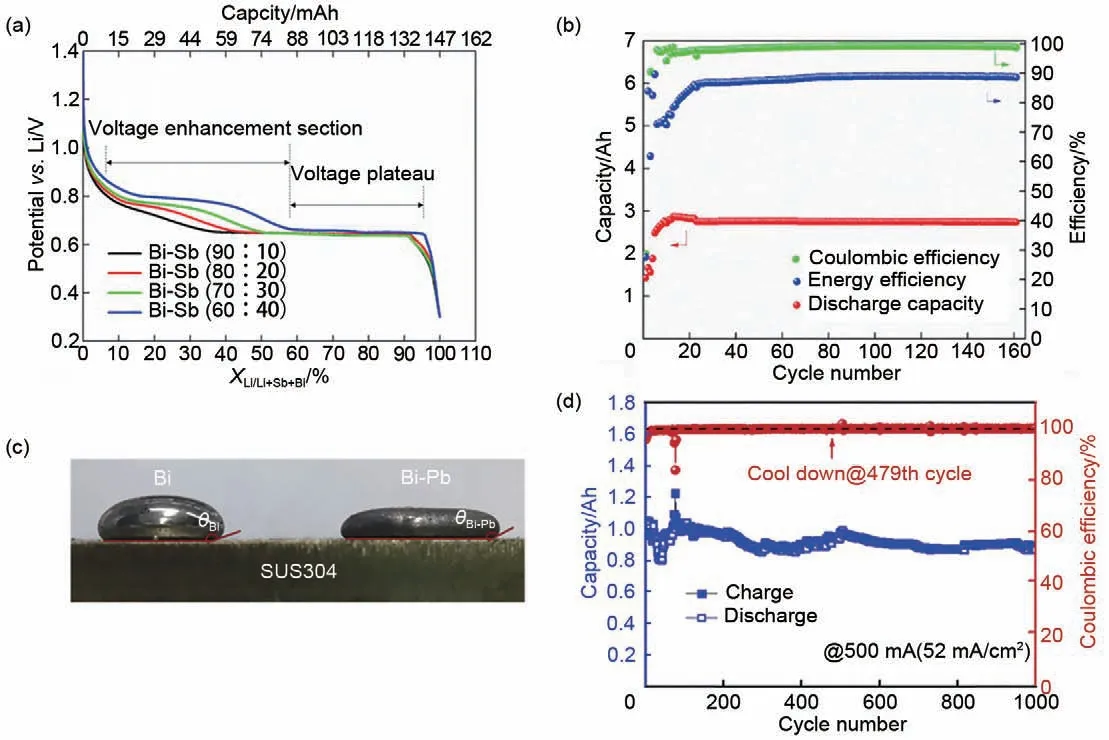

如图7(a)、(b)所示,Bi-Sb(摩尔比60∶40)合金为正极的液态金属电池表现出最高的平均放电电压且体现了优异的循环性能,标称容量为3 Ah 的电池在150 mA/cm2电流密度下经过100 次循环,总能量效率达89%,库仑效率为99%,正极利用率为91.67%。经计算Li‖Sb-Bi电池的成本仅68美元/kWh,与Li‖Sb-Pb、Li‖Sb-Sn 电池接近,远低于Li‖Bi 电池,同年Kim 等人[54]研究了以LiCl-LiI(摩尔比36∶6,熔点温度370 ℃)作熔盐电解质和Bi-Pb(摩尔比55.5∶44.5)共晶合金作正极材料,将电池工作温度降低到410 ℃。如图7(c)、(d)所示Bi-Pb 共晶合金在SUS304 集流体上表现出良好的润湿性且容量为1 Ah的Li‖Bi-Pb电池体现了优异的循环性能,容量保持率为86.5%,在52 mA/cm²的高电流密度下,1000次循环的库仑效率超过99.3%。

图7 (a), (b) Li‖Sn-Bi液态金属电池的电化学性能;(c) SUS304板上液态Bi和Bi-Pb共晶合金的照片;(d) Li‖Bi-Pb液态金属电池电化学性能[53]Fig.7 (a), (b) Electrochemical performance of Li‖Sn-Bi liquid metal cells; (c) Photos of liquid Bi and Bi-Pb eutectic alloys on SUS304 plates; (d) Electrochemical performance of Li‖Bi-Pb liquid metal cells[53]

3 Li基液态金属电池面临的主要技术挑战

Li 基液态金属电池的特殊设计赋予其低成本、长寿命等优点,但是作为一种高温储能电池,液态活性金属电极和熔盐等给电池部件的选择带来了较大的挑战。

3.1 Li在熔盐电解质中的溶解问题

一般来说,无机熔盐电解质需要满足以下条件[55]:①低的熔点;②较高的离子电导率;③合适的密度,满足三层液态自分层的设计要求;④优异的化学稳定性和热稳定性;⑤液态金属或者合金在熔盐中的溶解度低。金属Li的溶解问题是液态金属电池熔盐电解质面临的重大挑战。对于Li基液态金属电池,高工作温度加剧了Li在熔盐电解质中的溶解,导致电池自放电严重,库仑效率下降[56-57]。目前金属Li在熔盐中的溶解机制尚无明确的结论,但对于如何抑制金属在熔盐中的溶解,研究者认为降低熔盐电解质温度、设计混合阳离子电解质、合金化可以抑制金属Li的溶解过程,但其影响机制仍有待进一步研究[58]。

3.2 高温密封及腐蚀防护问题

Li 基液态金属电池工作温度通常在350 ℃以上,其高温下腐蚀性较强。由于高温下Li极易与空气中的氧气反应,故金属表面难以形成钝化保护膜,导致腐蚀程度将随腐蚀时间的增加而不断加深,最终金属表面被腐蚀为多孔状结构[59-60]。在Li基液态金属电池中,液态Li对密封材料的腐蚀问题已成为限制液态金属电池使用寿命的关键因素。因此,解决液态Li对密封材料的腐蚀问题对于提高液态金属电池的使用寿命至关重要。

针对上述要求,华中科技大学Jiang 等人[61]联合威胜集团与西电集团共同提出了一种双重密封的方式,通过陶瓷与金属过盈配合技术连接与熔融无机盐液封技术相结合来实现高温电池的密封、防腐等问题,并成功应用到液态金属电池中,取得了较好的结果。基于该设计方案的电池密封部件表现了优异的气密性、绝缘性以及较好的耐Li 腐蚀能力,可以在一定程度上解决Li 基液态金属电池密封难题。虽然国内外学者对于液态金属电池高温密封与腐蚀防护研究取得了一定的成果,但现阶段仍需要进一步发展密封及腐蚀防护技术,以保障液态金属电池的长效运行。

3.3 电池热管理

温度是影响电池特性的重要因素,与传统电化学储能电池不同,Li基液态金属电池在工作前需要加热到一定温度,温度过高会降低库仑效率和能量效率,温度过低电极和电解质无法完全溶解。为了更好地了解Li基液态金属电池的温度控制,国内外学者系统地分析了电池和组件在运行过程中的热行为,但对预热过程的详细研究仍有待完善[62-63]。Zhang等人[64]针对Li基液态金属电池组运行前需要预热的特点,提出一种高效的热管理控制器设计,该设计使用多输入单输出控制器,控制器在不同位置对温度进行采样以控制加热速率,最终控制器误差达到1.2%。基于热管理系统设计,进一步提出了预热策略,以实现温度均匀性和能耗之间的最佳平衡。与常用策略相比,最大温差降低13.7%,能耗占组件总能耗的6.7%。所提出的热管理系统和加热策略有效地改善了Li基液态金属电池组的加热过程。目前,对于Li基液态金属电池的热管理研究还不足,需要进一步开发有效的热管理策略,以提高其整体效率和安全性。

4 总结与展望

(1)液态金属电池可以有效避免电极形变和枝晶生长等问题,具有低成本、高倍率性能和长寿命等诸多优势,在电网静态储能的应用领域具有明显优势。现阶段,Li 基液态金属电池由于具有低熔点、低成本、高库仑效率及高放电电压等优点,使其在液态金属电池领域比其他金属(Na、Ca、Mg)基负极液态金属电池更具发展潜力。

(2)尽管液态赋予了液态金属电池独特的优越性,但实现可行性高且易于商业化的Li基液态金属电池技术仍然面临重大挑战。Li基液态金属电池长期在高温环境下运行,会导致电池组件(集电器、容器、绝缘体、密封装置等)的腐蚀,需要对电池的密封性、抗腐蚀能力和热管理等方面提出更严格的要求。因此,研发耐久性好、耐高温的密封绝缘材料与技术,以及开发高效的热管理控制技术,是延长液态金属电池使用寿命并降低储能成本的关键所在。

(3)对于Li基液态金属电池,降低其工作温度的关键是解决正极材料的高熔点问题,而降低正极材料熔点最有效的方法是合金化策略。在现有正极材料的基础上,通过与其他电负性较高的金属进行合金化(如基于合金化的Te基、Bi基正极体系),并综合评估其正极材料的性能,实现正极材料的多元化筛选是未来发展的趋势。