火焰喷雾热解法生产锂离子电池高镍三元正极材料的技术经济分析

2024-01-26王君雷徐运飞李世龙

杜 文,王君雷,徐运飞,李世龙,王 昆

(天津大学先进内燃动力全国重点实验室,天津 300354)

锂离子动力电池因能量密度高、循环寿命长、自放电小、能源利用效率高等优点,在电动汽车领域拥有广阔的应用前景。2014—2022 年,中国动力电池产量/产销量与电动汽车用户渗透率持续增长,锂离子电池产量从20 GWh 增加至750 GWh,新能源汽车销售量从7.5 万辆增加至688.7 万辆。2022年全球动力电池需求增长约65%,预计2030年电池需求超过3 TWh,这也将刺激正极材料市场的快速扩张[1-3]。受生产条件、原料价格、供需关系等因素的影响,正极材料约占锂离子电池制造成本的30%~35%[4],是影响电池价格的主要因素。

商业化的动力电池正极材料主要有三元正极材料和磷酸铁锂两类,其中三元正极材料[LiNixCoyMn(1-x-y)O2]因其卓越的能量密度、倍率性能和耐低温能力[5],在全球动力电池市场居于主导地位[3]。依据镍含量高低,可将三元正极材料分为低镍三元(镍含量<60%)和高镍三元正极材料(镍含量≥60%)。高镍三元正极材料LiNi0.8Co0.1Mn0.1O2(NCM811)的比容量高、低温性能稳定、钴含量低、原料成本低[6],是极具开发价值的高性能锂离子电池正极材料之一。当前,NCM811材料的主流生产工艺为共沉淀法和高温固相法,前者合成设备和步骤繁多、提纯困难且伴有废液副产物,后者合成温度高、时间长、能耗大。

火焰喷雾热解法作为一种新型的纳米材料生产技术,有望解决传统方法面临的挑战。其主要流程是将前驱体溶液雾化成微米级小液滴,随后引入燃烧器提供的火焰高温场中。借助火焰场高温度、大温降、极短停留时间的特性,火焰喷雾热解法可一步制备杂质少、粒度均匀的高镍三元正极材料,且设备简单、耗时短、无液相副产物、成本低、易于工业化放大。

近几十年来,火焰喷雾热解技术迅速发展,在众多领域展示了良好的应用前景,包括催化剂、传感器、电池、牙科、生物医学等领域[7]。本文关注电池材料领域,尤其锂离子电池材料和钠离子电池材料[8-10]的制备近些年来也逐渐成为火焰喷雾热解的研究热点,其中锂离子电池的研究包括三元正极材料[11-12]、LiMn2O4材料[13-14]、LiFePO4材料[15-16]。在三元正极材料方面,Yamada 等人[17]研制了高产率的大火焰型喷雾热解燃气燃烧器,其能以2 kg/h的速率连续250 h 生产NCM333 正极材料。Ogihara等人[18]的研究表明火焰喷雾热解法可以生产性能优异的NCM 正极材料,并验证了应用该工艺进行每月2000 公斤级生产的可行性。Oljaca 等人[19]应用火焰喷雾热解法制备了NCM333,其实验结果表明火焰喷雾热解法制备的小粒径和颗粒内孔隙率高的NCM 材料在高放电速率下具有更好的倍率性能。Zhang 等人[20-21]开发了以生物质甘油为燃料的火焰辅助喷雾热解方法,并成功制备了NCM333 和NCA 材料,NCM333 和NCA 材料在0.1 C 时的放电比容量为163.3 mAh/g 和200.2 mAh/g,在1 C下循环100 次后容量保持率为85.5%和91.5%。Abram等人[22]应用火焰合成法制备了NCM811材料并对材料的电化学性能进行了研究,材料的库仑效率为84.3%,初始放电比容量为181 mAh/g。Zang等人[23]评估了火焰喷雾热解法生产NCM333三元正极材料的经济可行性,通过盈亏平衡分析,确定火焰喷雾热解法的正极材料最低售价为19.1 USD/kg,比传统共沉淀法低17%。上述研究成果表明,火焰喷雾热解法生产高镍三元正极材料具有较高的工艺可行性和经济价值。

目前国内仍缺乏火焰喷雾热解法生产高镍三元正极材料的可行性研究。针对此问题,本文结合国内实际,开展了火焰喷雾热解法生产NCM811材料的技术经济分析,并与传统共沉淀法进行比较。技术分析部分,对NCM811生产流程进行了物料平衡和能量平衡计算,确定生产原料、燃料和排放产物的质量流量。经济分析部分,对NCM811生产项目的投资和成本费用进行估算,开展财务评价分析,计算材料最低销售价格。最后对项目建设和生产过程的不确定因素进行敏感性分析,分析变动因素对正极材料最低售价的影响程度。

1 高镍三元正极材料NCM811 的生产工艺简介

1.1 火焰喷雾热解法生产NCM811

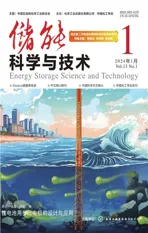

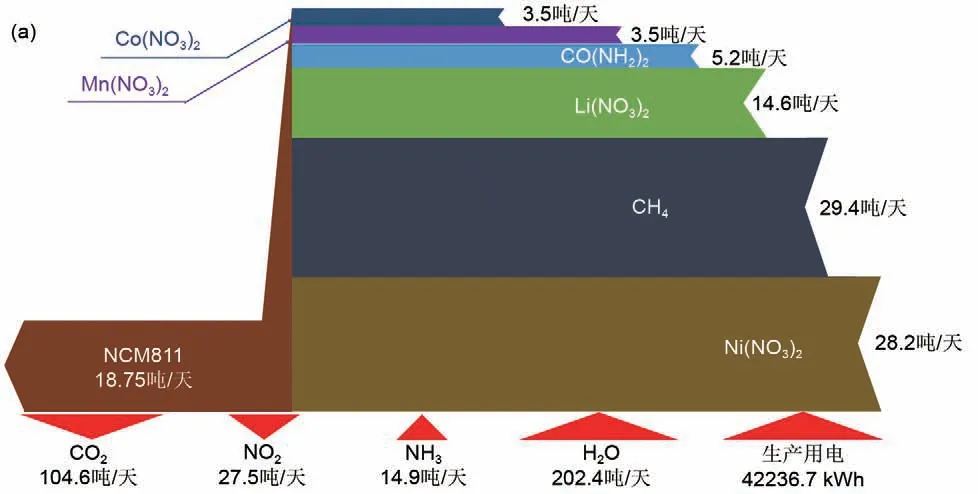

火焰喷雾热解法生产NCM811材料的工艺流程如图1所示,可将生产流程划分为混料、火焰喷雾热解、高温煅烧、分级粉碎、合批、除铁和包装共七道工序。生产原料包括硝酸锂(LiNO3)、硝酸镍[Ni(NO3)2]、硝酸钴[Co(NO3)2]、硝酸锰[Mn(NO3)2]、尿素[CO(NH2)2]以及去离子水。火焰喷雾热解法生产NCM811材料项目的产能为18.75吨/天(6000吨/年),本文以此生产规模进行后续的技术经济分析。

图1 火焰喷雾热解法生产NCM811工艺流程Fig.1 Schematic of NCM811 cathode material production through flame spray pyrolysis

混料阶段,金属盐在混料搅拌机中按Li∶Ni∶Co∶Mn 为1.1∶0.8∶0.1∶0.1 的摩尔比与去离子水混合。在80 ℃下,搅拌3 小时,最后向前驱体溶液中添加2.5%(质量分数)的尿素。火焰喷雾热解阶段,前驱体溶液泵入喷嘴雾化,微米级的液滴进入燃烧器提供的高温火焰场中。燃烧器前端为预热段,温度设置为175 ℃,用于蒸发液滴中的部分水分;高温火焰场位于预热段下游,温度稳定在900 ℃,液滴在高温火焰场中进一步蒸发水分并发生成核、碰撞、聚并等物理化学反应过程生成产物,最后经过滤收集获得纳米颗粒。Zhang等人[24]的研究中对尿素加入前后的NCM材料进行了XRD测试,结果表明,尿素的加入显著减少了NCM 材料(003)和(101)峰的受热偏移现象,削弱了结晶和阳离子混排对烧结条件的敏感性,仅需20 分钟的高温煅烧就可获得和共沉淀法相似的层状结构与电化学性能。本文在保证产品质量的前提下,将NCM811 的煅烧条件设置为1.5 小时、750 ℃。燃烧器以天然气为燃料,高温烧结采用电能。高温烧结后的正极材料将进行粉碎处理,以达到国家标准规定的粒径分布[25]。最后对正极粉末进行合批、磁选除铁、计量打包成袋。

除上述生产设备,还需配备料仓、旋转阀、安全筛、称重测量系统、车间收尘系统、外轨循环线、气力输送系统和料仓破拱设备等辅助设施。考虑到硝酸盐的使用会生成氮氧化物,应额外购置SCR烟气脱硝设备[26]。

1.2 传统共沉淀法生产NCM811

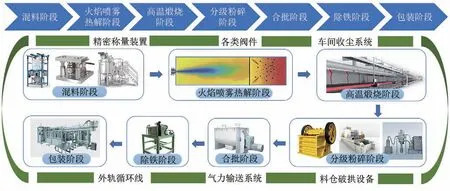

以传统共沉淀法作为火焰喷雾热解法生产NCM811项目的比较对象,生产规模与前者保持一致。共沉淀法工艺流程如图2所示。

图2 传统共沉淀法生产NCM811工艺流程Fig.2 Schematic of NCM811 cathode material production from carbonate co-precipitation pathway

硫酸镍(NiSO4)、硫酸钴(CoSO4)和硫酸锰(MnSO4)在第一台混合器中以Ni∶Co∶Mn 为0.8∶0.1∶0.1的摩尔比与去离子水混合,配制成硫酸盐溶液。碳酸钠溶液在第二台混合器内配制。在连续搅拌釜式反应釜(continuous stirred tank reactor,CSTR)中,来自两台混合器的硫酸盐溶液与碳酸钠溶液在pH=8的条件下反应,并在95 ℃下持续搅拌10小时[27]。完成沉淀后的浆液在分离器中实现液固分离,在过滤装置中过滤数次,制得湿粉末并排出废滤液。废滤液经处理后排放,湿粉末干燥处理后获得无水前驱体粉末。前驱体粉末须在球磨机中研磨至所需粒度,随后与碳酸锂粉末混合送入烧结窑,在750 ℃下烧结10~12小时后进行分级粉碎处理。

除生产设备,项目生产还需要各类阀件管系、气力输送、流水线和收尘等辅助设施,硫酸盐乳化池和布袋除尘设备等污染物处理设施。

2 技术经济分析方法

2.1 总体流程

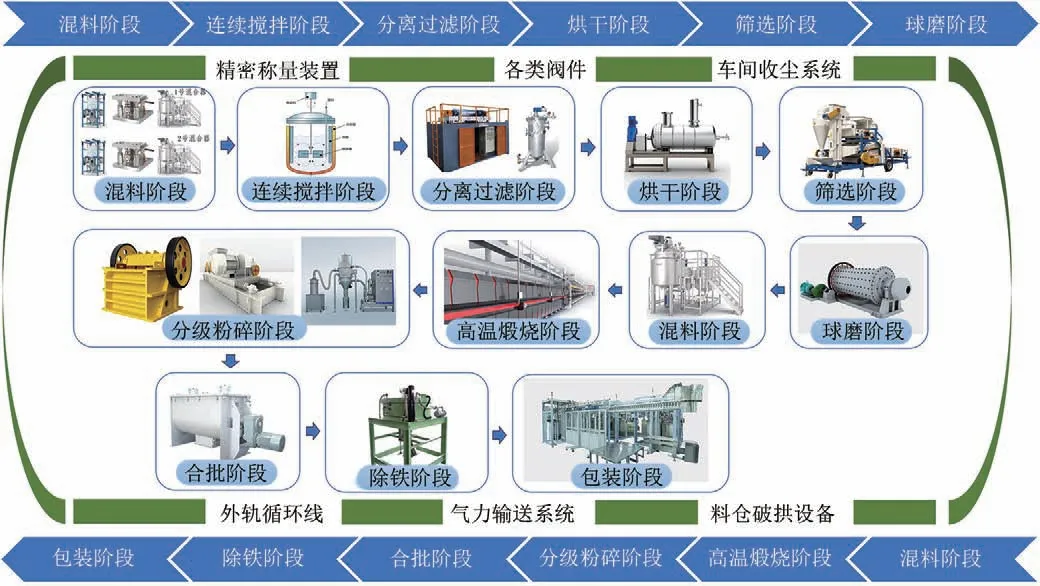

图3为火焰喷雾热解法生产NCM811的技术经济分析流程。技术分析层面,通过物料平衡与能量平衡计算确定原料、燃料需求量,比较CO2排放量、生产用水及能源消耗量等指标,评估火焰喷雾热解法的节能减排效果。经济分析层面,以动态现金流量折现法为基础搭建经济分析模型,估算项目总投资和成本总额,编制项目现金流量表。依据现金流动数据,开展投资财务评价分析,计算材料最低销售价格。最后对项目经济参数开展敏感性分析,确定影响材料最低销售价格的敏感因素。

图3 技术经济分析流程Fig.3 Flow chart of the techno-economic analysis

2.2 技术分析方法

技术分析的目的是确定生产过程中的原料、燃料、产品和排放产物的质量流量。首先,通过物料平衡计算单批生产的原料需求和排放产物。随后,对燃烧器进行热平衡计算,计算火焰喷雾热解的天然气消耗量和燃料燃烧的CO2排放量。

考虑到原料盐含有杂质,物料平衡计算时假设杂质含量在行业标准[28-31]的限定范围内。此外,实际正极材料生产中存在锂的受热挥发现象,挥发量随温度的升高呈指数上升,故锂盐需过量加入。火焰喷雾热解法和传统共沉淀法的锂过量分别设定为10%和5%,这是因为前者生产过程涉及高温,锂挥发造成的损失相对较多。

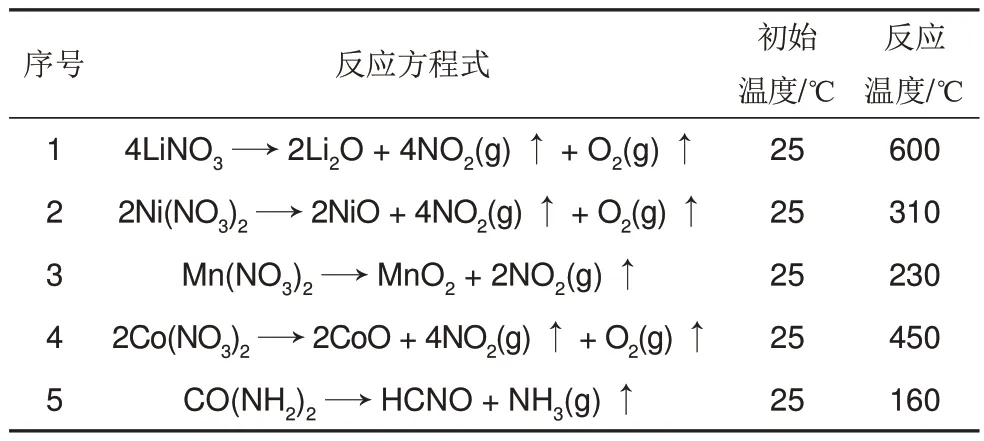

燃烧器热平衡计算包括热解生成NCM811的反应焓变、前驱体溶液蒸发潜热、空气受热升温,以及废气余热。NCM811 在燃烧器内的合成温度为900 ℃,燃烧器热效率为85%,整个火焰合成过程涉及的热解反应方程式如表1 所示。根据文献[32]的镍钴锰酸锂热力学模型,计算得出NCM811的标准摩尔生成焓ΔHθf,298=-695.67 kJ/mol,定压比热容cp,298= 75.72 J/(mol·K), 以 及 不 同 温 度 下NCM811的定压比热容的计算式,如式(1)所示:

表1 燃烧器内热解反应Table 1 Pyrolysis reactions in the combustor

式中,T为材料温度,单位K。应用焓变与温度的基尔霍夫关系式,如式(2)所示:

式中,T为NCM811 的生成温度,单位K;ΔfHm(298 K)为标准状态下的焓变;Δfcp,m为室温(298 K)升至温度T过程中,体系的恒压热容变化。生成物生成焓的总量减去反应物生成焓的总量即可获得NCM811的反应焓变。计算结果显示,火焰喷雾热解法生产1吨NCM811需要向燃烧器提供液化天然气1.6吨。

共沉淀法的耗能集中在烧结阶段,本文参考三元锂离子动力电池系统全生命周期的研究成果[33]估算采用共沉淀法生产NCM811的能源消耗,其能耗满足三元正极材料绿色产品生产规范的限额标准[34-35]。

2.3 经济分析方法

经济分析从项目总投资和成本总额的估算入手,随后基于动态现金流量折现法开展项目投资财务分析[36],计算出盈亏平衡售价,并与市场价格进行比较。

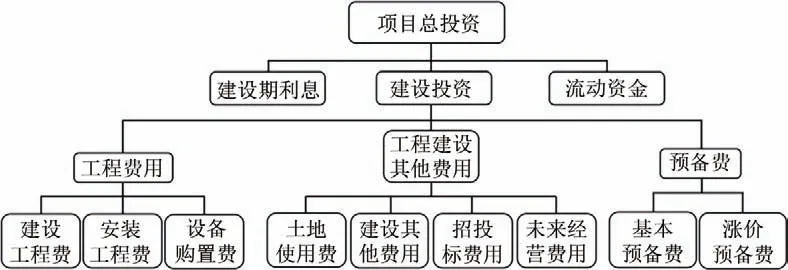

项目总投资包含建设投资、建设期利息和流动资金三部分,其组成见图4。流动资金依据扩大指标法[37],按建设投资的20%估算。建设期利息是因建设期内使用债务资金产生的,债务资金为流动资金和建设投资之和的20%。因此,项目总投资的估算应从建设投资开始。

图4 项目总投资组成Fig.4 Composition of the total investment

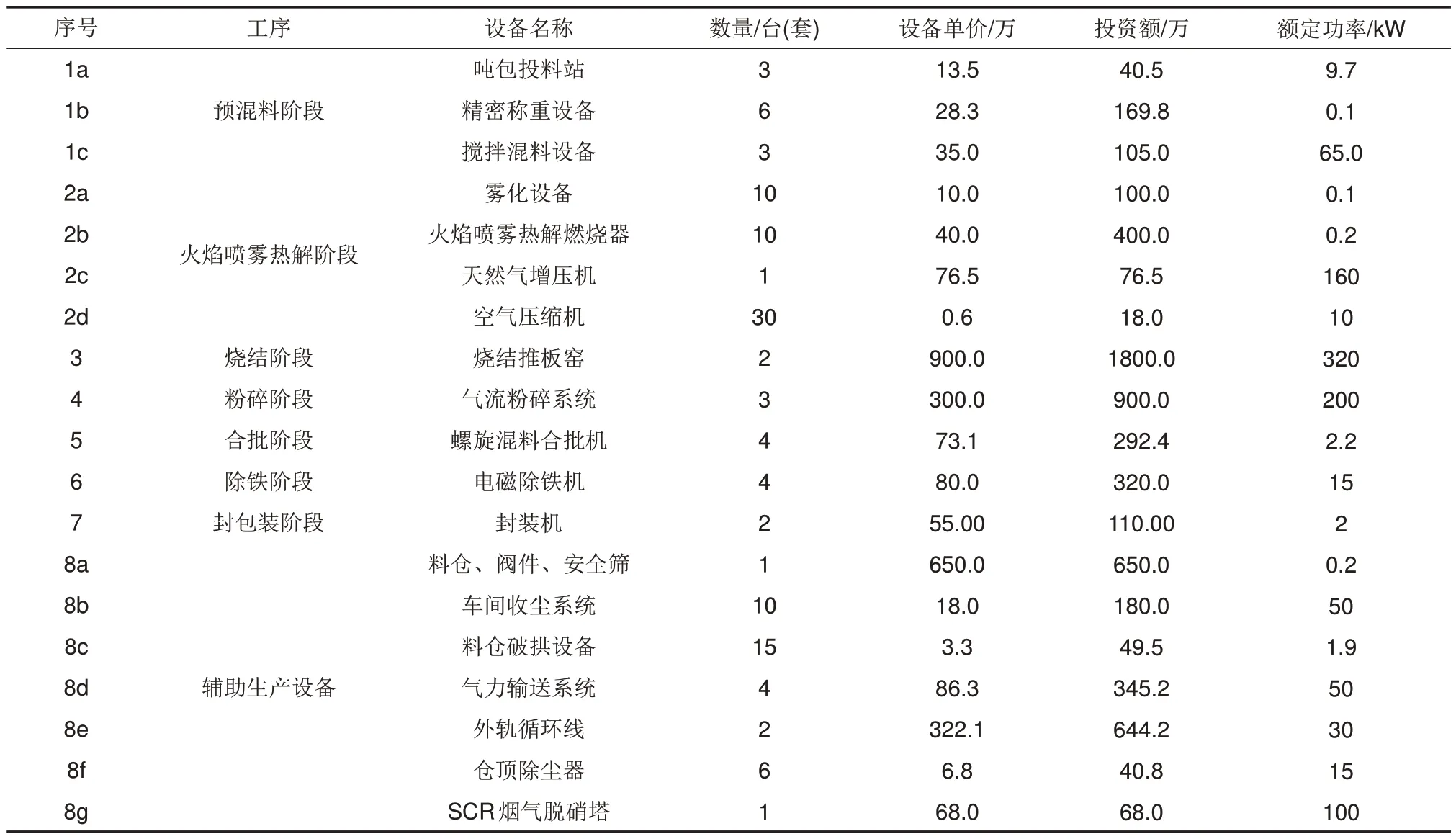

工程费用方面,设备购置费用估算以满足正常生产为要求,参考国内正极材料生产企业的投资可行性报告[38-40]和设备生产商的销售报价确定。考虑到火焰喷雾热解法还没有应用于工业生产的燃烧器设备,以商业化的直燃式燃气热风炉为参照选型进行估算,并投入火焰喷雾热解阶段的全套设备购置额的150%用于设计研发,研发费用计入当年经营成本,项目主要设备见表2。建筑工程费用采用生产规模指数法进行估算[37]。安装工程费用包括机电设备装配和厂房系统设施安装,具体应结合住建部相关标准,按安装费率和单位安装实物工程量的费用估算[41]。

表2 主要设备Table 2 Main equipment

工程建设其他费用包括土地使用、投标、勘察、监管、联调联试等费用,参考国内近3 年的正极材料项目建设情况,项目需规划工业4级用地25亩(1亩≈666.667 m2),其余费用可参考概算定额估算。

预备费包括基本预备费和涨价预备费。基本预备费以建设安装工程费用、设备购置费用及工程建设其他费用之和作为计算基础[42],其公式如式(3)所示:

涨价预备费以建筑安装工程费和设备购置费用之和作为计算基础,并以平均上涨指数计算。其公式如式(4)所示:

式中,PC 为涨价预备费;It为第t年的建筑安装工程费用与设备购置费用之和;f为建设期内平均价格上涨指数;n为建设期。

成本总额是在运营期内为生产所发生的全部费用,可分为随产能变动的可变成本和不随产能变动的固定成本。参考生产要素估算法,成本总额的计算公式如式(5)所示:

根据项目总投资和成本总额的估算值,计算出项目全生命周期的年净现金流量,应用动态现金流量折现法计算该项目盈亏平衡点处材料的最低销售价格,使项目的净现值NPV为0[43]。项目净现值根据公式(6)计算。

式中,t为项目的生产经营年限;i为折现率;Rt为一个周期t内的净现金流(流入的现金流减去流出的现金流)。

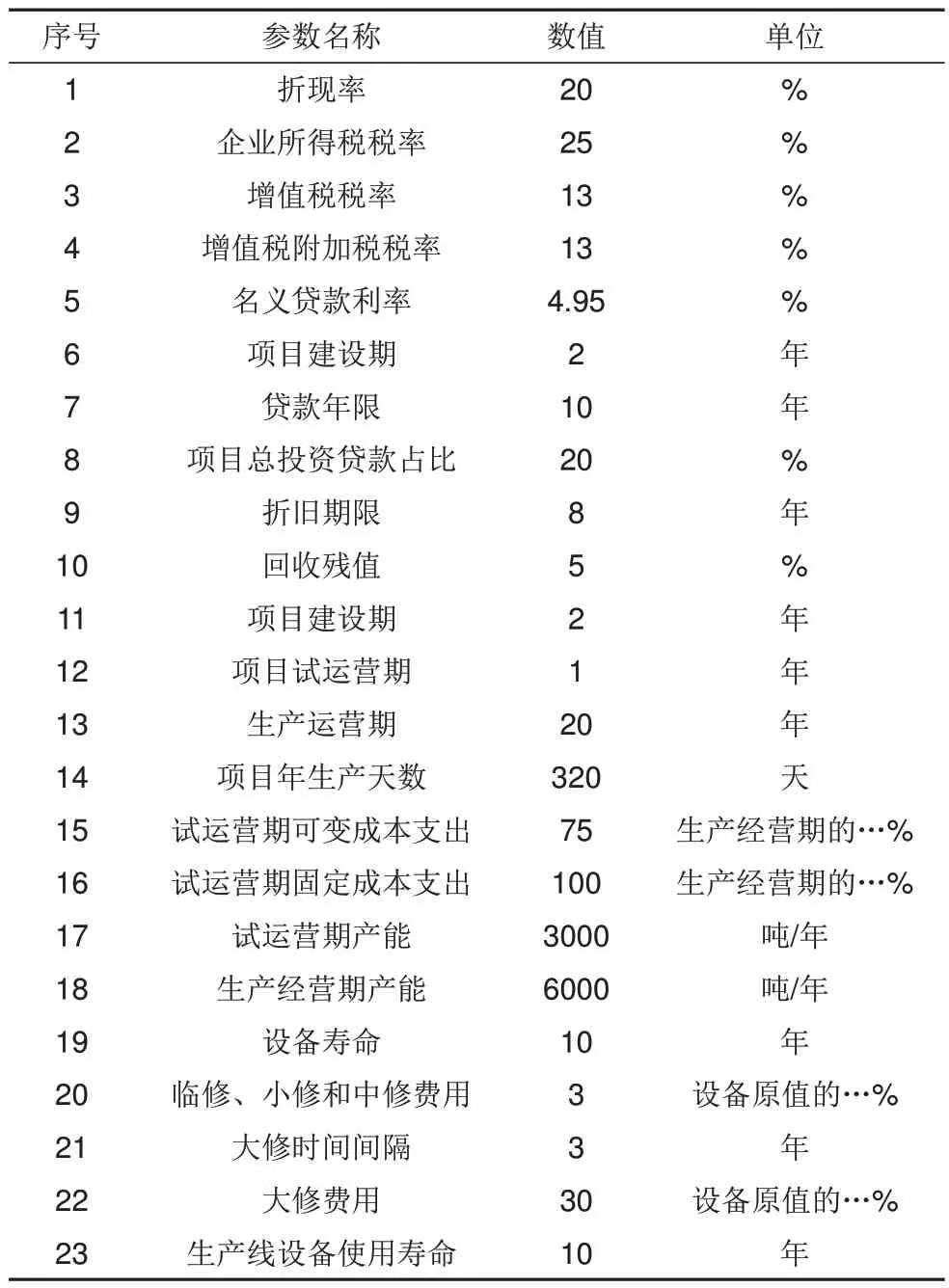

项目建设计划中,项目建设期为2年,建设期第1年完成80%的建设投资。贷款额占项目总投资的20%,贷款期限10 年,贷款名义利率4.95%。考虑到火焰喷雾热解法的技术风险和应用过程的不确定性,项目折现率为20%。固定资产折旧采用余额递减法[44],使用年限8 年,残值率5%。项目生产经营计划中,生产运营期20 年,年生产天数为320天。项目由建设期转入生产经营期过程中设置1 年的试运营期,试运营期内可变成本为生产经营期的75%,固定成本为生产经营期的100%,产能为生产经营期的75%[45]。设备维修计划中,每年按时进行临修、小修和中修,维修费用按设备原值的3%计入成本;每3 年进行一次大修,维修过程中的材料和配件更换费用按设备原值的30%计入成本[46]。设备使用寿命为10年[23,27],到期进行设备更换,并对旧设备进行回收。表3列出了详细的财务评价计算参数。

表3 财务评价计算参数表Table 3 Parameters for the calculation of financial evaluation

3 结果分析

3.1 物料与能量平衡计算结果分析

技术分析考虑了火焰喷雾热解法生产过程原料、燃料、生产用水的消耗,并综合了生产燃料消耗和表2 主要设备电力使用的总能耗。图5 显示了火焰喷雾热解法与传统共沉淀法单日生产18.75吨NCM811 材料的原料和能源消耗及排放产物的比较。图5(a)为火焰喷雾热解法单日生产的资源消耗与污染物排放情况,其中Ni(NO3)2需求量最大,为28.2吨/天;液化天然气消耗量为29.4吨/天,生产流程单日消耗电力42236.7 kWh。图5(b)为传统共沉淀法单日的资源消耗与污染物排放情况,其中NiSO4消耗最大,为28.2吨/天。生产流程单日消耗电力286204.6 kWh。

图5 每日生产的原料和能源消耗及排放产物:(a) 火焰喷雾热解法;(b) 传统共沉淀法Fig.5 Daily materials and energy consumptions and emissions of: (a) Flame spray pyrolysis and(b) Co-precipitation pathway

与传统共沉淀法的耗电量相比,火焰喷雾热解法降低了82.7%的电力消耗。火焰喷雾热解法的能耗来源主要为电能和天然气燃烧,经计算,火焰喷雾热解法生产的NCM811材料单位产品综合能耗为2960 kgce/t(kgce/t 即kilograms consumed energy/ton,千克标准煤每吨),优于工信部有关镍钴锰酸锂(NCM622 及以上)绿色设计产品评价规范的3500 kgce/t单位能耗要求[28-29]。

比较火焰喷雾热解法与传统共沉淀法的原料消耗与污染物排放情况可知,火焰喷雾热解法在生产用水及能源消耗方面具有较为明显的优势,在相同设备和场地条件下,火焰喷雾热解法生产1 吨NCM811 正极材料可节省生产用水4.4 吨,降低CO2排放3.8 吨。考虑到氮氧化物的处理,燃烧器工作时需以680 kg/h 的流量向脱硝塔注入液氨[47]。火焰喷雾热解法不存在传统共沉淀法生产环节排放的固体和液体污染物(如Na2SO4),未来可通过调整前驱体原料种类(如乙酸盐)彻底消除氮氧化物排放。综上,火焰喷雾热解法在环境保护、提高系统能效等方面具有显著优势。

3.2 经济性计算结果分析

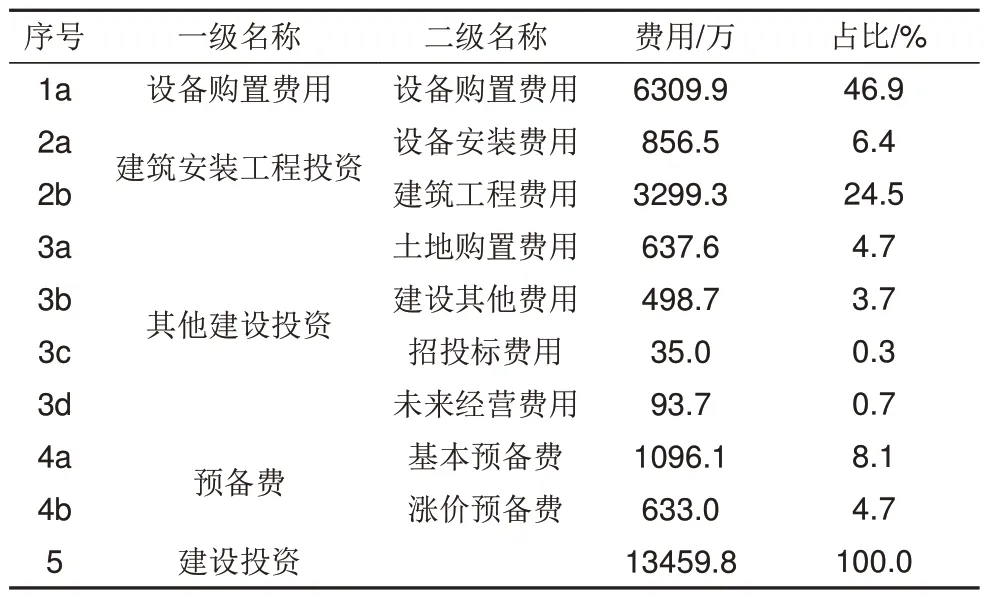

表4为火焰喷雾热解法进行NCM811生产的项目总投资情况;表5 为项目建设投资的基本情况,其中设备购置费占比46.9%,是最主要的投资支出,建筑安装工程费用位居其次,占比30.9%。建设期贷款2691.2万元,需支付贷款利息936.7万元。

表4 项目总投资支出Table 4 Overview of total investment

表5 建设投资支出Table 5 Overview of construction investment

图6显示了火焰喷雾热解法与传统共沉淀法的建设投资成本对比。得益于更为简单的生产工序和更少的生产设备,火焰喷雾热解法设备购置费、建筑安装费用分别为传统共沉淀法工艺的58.9%和75.3%。在产能需求相同的条件下,火焰喷雾热解法相较于传统共沉淀法可减少前期投资额约33.5%。

图6 火焰喷雾热解法与传统共沉淀法建设投资对比Fig.6 Comparison of construction investment between flame spray pyrolysis and co-precipitation pathway

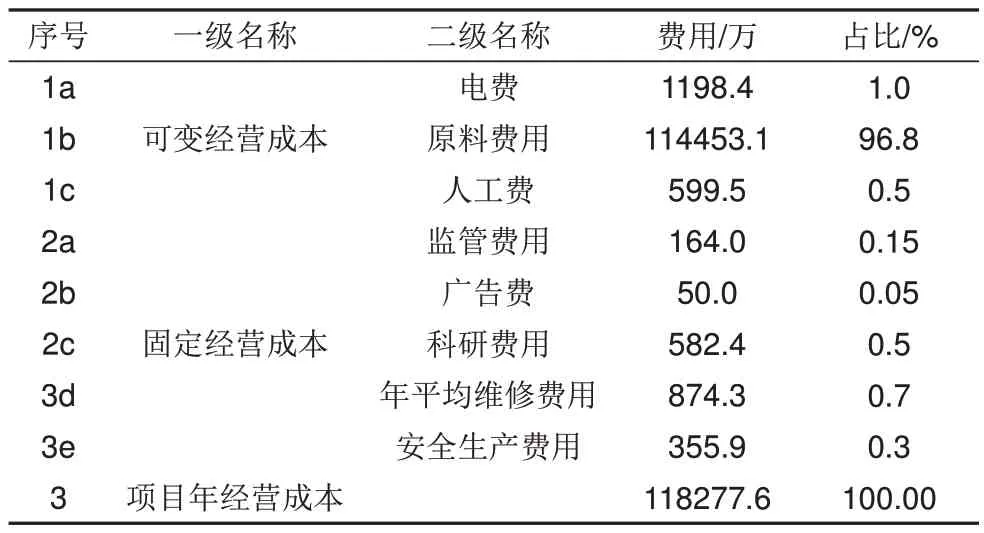

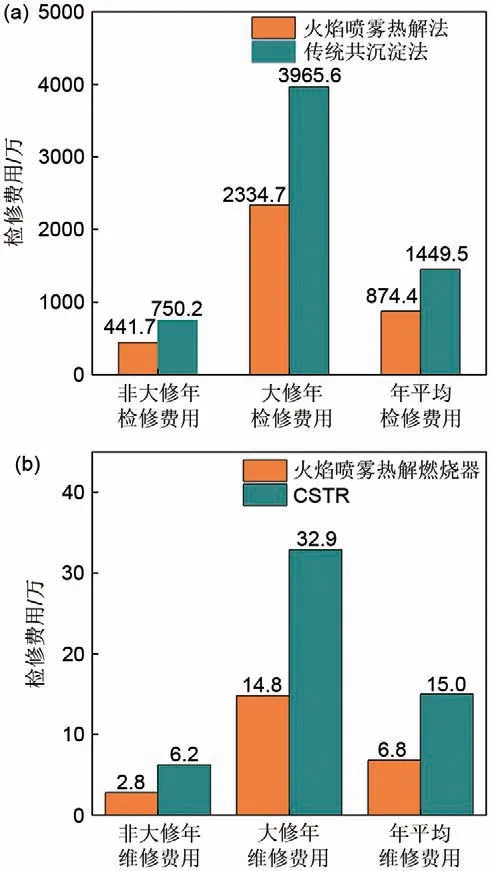

项目的年成本总额见表6。在生产经营过程中,因为火焰喷雾热解法的设备简单,利用率高,人工需求相对较少,所以人工费用、维修费用和监管费用更低。火焰喷雾热解法在生产效率上也具有较大优势,传统方法需烧结时间10~12小时,而火焰喷雾热解法最少可将烧结时间缩短至1~2小时。较短的烧结时间,减少了后续工序人力与设备的等待时间,极大降低了设备性能冗余,可减少一线生产员工约30%。图7为火焰喷雾热解法与传统共沉淀法检修费用的对比。在使用寿命相同的情况下,按相同的维修计划开展日常和年度检修,火焰喷雾热解法非大修年、大修年和年平均维修费用比传统共沉淀法低约40%。火焰喷雾热解燃烧器和CSTR承担了前驱体到中间产物的制备,分别是火焰喷雾热解法和共沉淀法的重点设备。燃烧器结构简单,单台维修成本是传统共沉淀法CSTR的45%。

表6 项目年成本总额Table 6 Overview of annual operating costs

图7 火焰喷雾热解法与传统共沉淀法检修费用对比:(a) 全部设备;(b) 关键设备Fig.7 Comparison of maintenance costs between flame spray pyrolysis and co-precipitation pathway:(a) Main equipment, and (b) key equipment

通过项目投资财务评价分析可知,当净现值NPV = 0,火焰喷雾热解法的NCM811最低销售价格为221.1 CNY/kg,比市场价格低18.1%(2023年7 月上旬NCM811 均价270.0 CNY/kg)。应用火焰喷雾热解法生产高镍三元正极材料有望提升企业市场竞争力,并降低电池制造商的成本负担。

3.3 敏感性分析

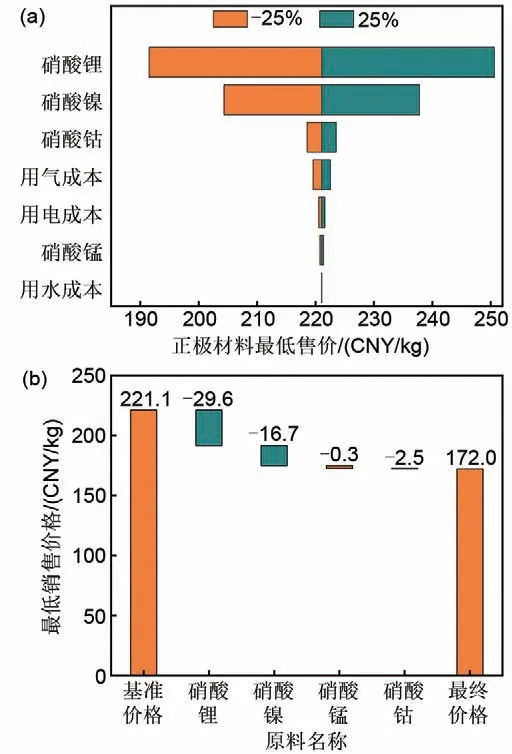

以上分析显示,金属硝酸盐原材料成本占年成本总额的比例最高,因此有必要讨论金属盐原料成本对最低销售价格的影响。图8(a)显示了原料、燃料和动力费各小项的单因素敏感性分析结果,材料价格在-25%~25%的区间内变动,结果表明锂盐、镍盐原料价格是最敏感的因素,而硝酸锰和硝酸钴的影响较小。图8(b)显示了当4 种硝酸盐价格同时降低25%时对正极材料最低售价的影响,结果表明此时火焰喷雾热解法能以172.0 CNY/kg 的价格生产NCM811,其中硝酸锂和硝酸镍对降低NCM811最低售价的贡献最大。

图8 原料、燃料和动力费价格敏感性分析:(a) 原料、燃料和动力费价格单因素分析;(b) 原料价格均降低25%综合影响Fig.8 Sensitivity analysis of raw material, fuel, and power costs: (a) Single factor analysis of raw material, fuel, and power costs, and (b) Coordinated impact of a 25% reduction in raw material prices

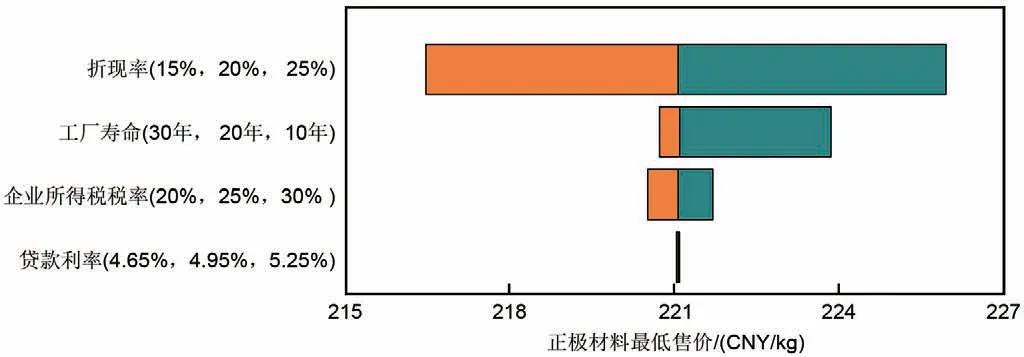

图9显示了财务评价计算参数对材料最低售价的影响。在所有的计算参数中,折现率是最敏感的参数,当折现率降低至15%时,NCM811 的最低售价可降低至216.5 CNY/kg。同时,当项目生产经营期由10年延长至20年时,材料销售单价可降低2.8 CNY/kg;当生产经营期延长至30年时,销售价格仅可降低0.4 CNY/kg,边际收益递减效益持续显现,进一步延长生产经营期的经济收益不明显。此外,企业所得税税率也是较为敏感的因素,当企业所得税税率降低5%时,NCM811最低售价降低0.6 CNY/kg。

图9 财务评价计算参数敏感性分析Fig.9 Sensitivity analysis of parameters for the calculation of financial evaluation

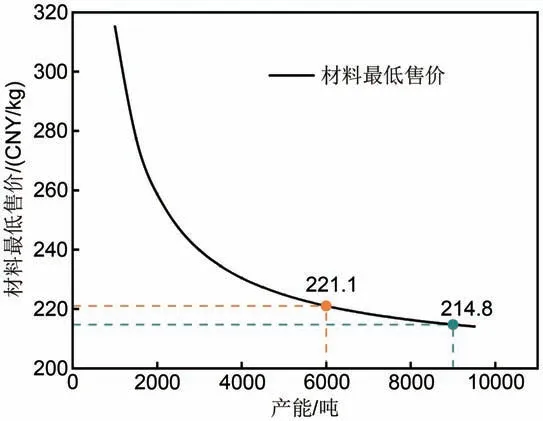

通过优化生产组织管理和资源投入的精细化配置,在不扩大建设投资的前提下,可使产能由6000 吨/年增加至最高9000 吨/年,火焰喷雾热解法生产的NCM811 最低售价进一步降低至214.8 CNY/kg。火焰喷雾热解法的材料最低售价与产能的关系见图10。

图10 火焰喷雾热解法NCM811最低售价与产能的关系Fig.10 Effect of NCM811 production on its price based on flame spray pyrolysis

敏感性分析结果表明,锂盐、镍盐原料成本是最敏感的因素。生产企业可通过优化生产组织、战略采购竞价等方式降低生产成本;通过技术创新,提高前驱体溶液浓度、在燃烧器前端增加废气预热的方式可进一步降低单位产品综合能耗和制造成本。同时,采用火焰喷雾热解法工艺生产NCM811,有高产高效、节能减排、绿色生态、环境友好的显著优势,国家行业部门应在购置税减免、企业贷款、产业集群建设等方面给予支持,引导和鼓励企业可持续发展。

4 结 论

本研究主要目标是评估火焰喷雾热解法生产高镍三元正极材料(以NCM811为例)的技术经济可行性。首先开展了生产工艺的物料和能量平衡分析,计算生产过程中原料、燃料和排放产物的质量流量;其次,通过项目财务评价分析,计算项目盈亏平衡点处的最低销售价格,并与传统共沉淀法比较;最后,通过敏感性分析评估和讨论了材料价格、产能、经济参数对材料最低售价的影响。主要结论如下。

(1)与传统共沉淀法相比,火焰喷雾热解法生产1吨高镍三元正极材料NCM811可节省29.1%生产用水,降低40.6%的CO2排放,生产过程中不产生固液污染物。单位生产综合能耗为2960 kgce/t,低于工信部绿色设计产品指标(≤ 3500 kgce/t),节能减排潜力较大。

(2)与传统共沉淀法相比,火焰喷雾热解法减少5道生产工序,降低了设备购置费用的支出。由此,项目建设投资仅为传统共沉淀法的66.5%。火焰喷雾热解法生产的NCM811 盈亏平衡点价格(即最低售价)为221.1 CNY/kg,是当前市场价格的81.9%。

(3)敏感性分析结果表明,锂盐和镍盐价格是材料最低售价的最敏感的因素。假设硝酸盐原料价格降低25%,则火焰喷雾热解法生产的NCM811盈亏平衡售价可降低至172.0 CNY/kg。

(4)火焰喷雾热解法具备大规模生产高镍三元正极材料NCM811的经济可行性,且节能减排效果显著。后期的技术改进包括如下两方面:一方面,通过提高前驱体溶液浓度、燃烧器加装废气循环预热等技术改进方式,降低单位产品综合能耗和制造成本;另一方面,优化前驱体配方,大部分甚至完全消除NOX排放。未来,还可将该工艺拓展到其他锂离子电池材料(比如磷酸铁锂)或者钠离子电池材料的生产。