高尚堡联合站天然气脱CO2工艺参数优化

2024-01-25尤雪松李东升崔军峰

吴 松,高 城,尤雪松,李东升,崔军峰,张 涛

(1 中国石油天然气股份有限公司冀东油田分公司油气集输公司,河北 唐山 063000;2 西南石油大学油气藏地质及开发工程国家重点实验室,四川 成都 610000)

目前,天然气脱CO2方法主要是化学溶剂吸收法,采用的化学吸收剂为甲基二乙醇胺(MDEA)和二乙醇胺(DEA)配方溶剂,化学溶剂吸收法的特点是对CO2净化度高,适应CO2浓度变化,腐蚀较小[1-2]。

近年来,国内部分学者针对天然气脱CO2工艺进行了研究:徐斌扬等[3]采用HYSYS软件对天然气液化装置脱碳单元进行了稳态模拟,以最小能耗为目标,深度脱碳为约束条件,对胺液配比和操作参数进行了优化;蒋洪等[4]在天然气常规脱碳工艺的基础上进行改进,对脱碳效果、关键参数、能耗等进行了分析;赵忠尧等[5]用HYSYS软件模拟了富含CO2天然气的操作条件,通过灵敏度分析了操作条件对能耗的影响;张永刚等[6]针对冀东油田井下天然气的脱碳净化处理技术进行了研究。

通过文献调研可知,国内部分学者在天然气脱CO2优化中通常是采用模拟软件建模,然后找出每一个操作参数对脱CO2效率、能耗的影响规律,优化选取脱CO2参数,属于单因素分析法,由于天然气脱CO2工艺参数多,参数之间互相影响,要准确地优化出最佳操作参数组合,还应采用多因素分析法。响应面分析法(Response Surface Methodology,RSM)可用于分析处理多因素控制的目标优化问题,能够在各个因素的响应值的基础上,找到对应的实验条件下的最优预测响应值,得出最优组合参数[7-8]。本文采用响应面方法优化得出最优组合参数,应用于高尚堡联合站天然气脱CO2装置,降低生产能耗,为企业带来更大的经济效益,具有一定的实用性。

1 天然气脱CO2工艺

1.1 原料气条件

原料气组成如表1所示。原料气进装置压力:1.87 MPa;原料气进装置温度:40 ℃;MDEA溶液配比(质量分率):MDEA∶DEA∶H2O=0.455∶0.045∶0.500;外输净化气CO2含量:1%~4%。

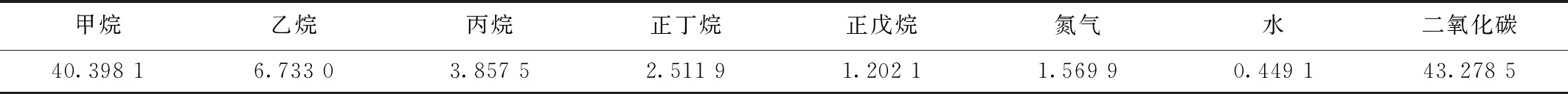

表1 高尚堡联合站原料气组成表

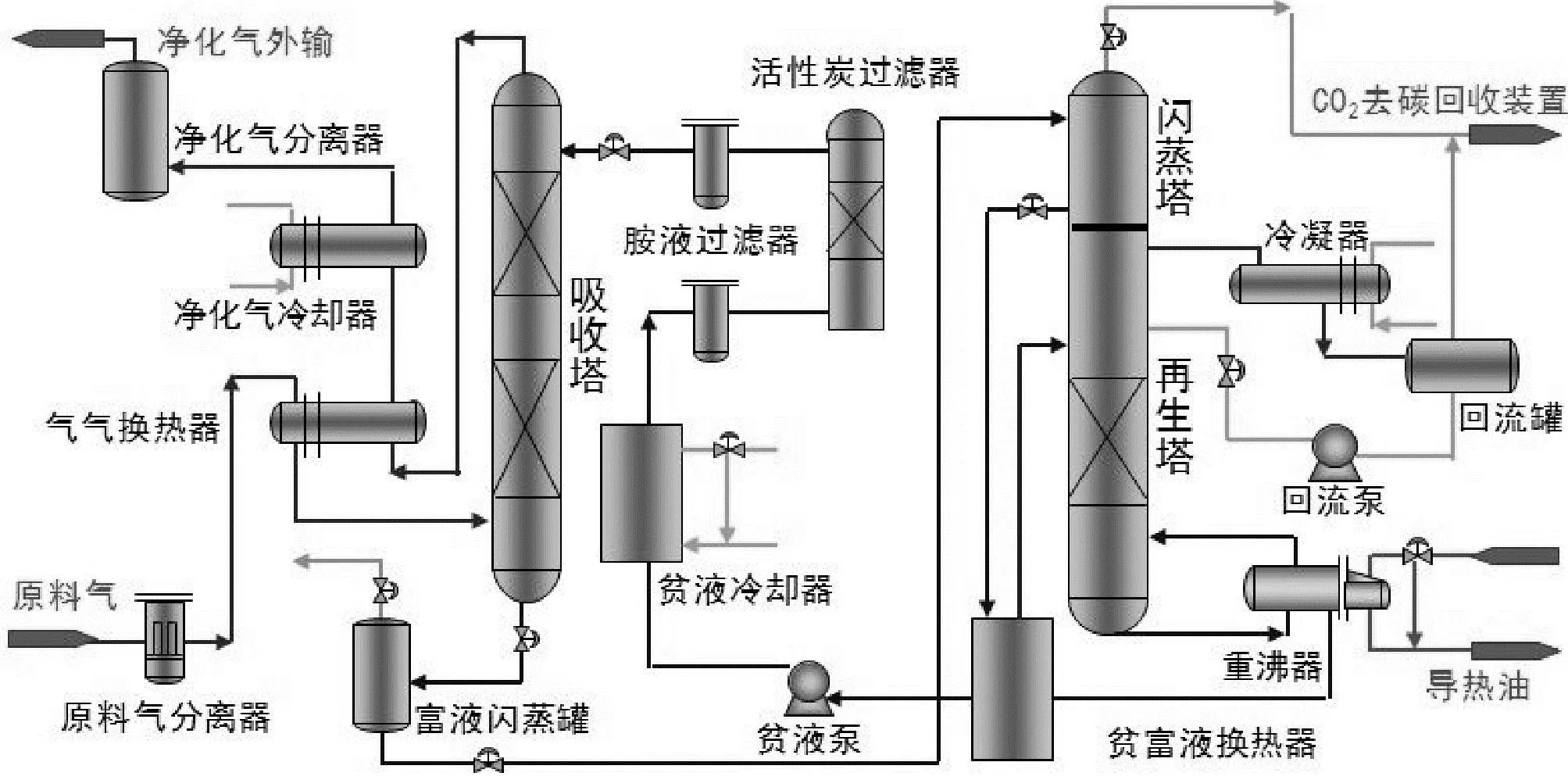

1.2 天然气脱CO2工艺流程

天然气脱CO2工艺流程如图1所示,原料气首先通入原料气分离器除去杂质,经气气换热器与脱CO2后的吸收塔顶部出来的气流换热后再次进入吸收塔底部,与从塔上部进入的混合胺贫液(MDEA+DEA)产生对流,在吸收塔内,混合胺液吸收天然气中的CO2,脱除CO2后的天然气与原料气换热后外输。吸收了CO2的富混合胺液由吸收塔底部流出,经节流调压后进入富液闪蒸罐,富液闪蒸罐底部富液进入再生塔上部的闪蒸塔闪蒸出部分轻烃和CO2,闪蒸塔底部富液经贫富液换热器加热后从顶部进入再生塔,在此完成解吸再生过程。通过在塔底部抽出混合胺溶液进再生塔底重沸器加热,由此产生的气、液相再进入再生塔底部。从再生塔底出来的混合胺贫液先经贫富液换热器换热然后通过贫液泵增压,最后进入贫液冷却器冷却,换热完成的贫液经胺液预过滤器、活性炭过滤器及胺液后过滤器除去杂质,由吸收塔顶部进入再次脱碳,至此完成整个循环脱碳过程。再生塔顶出的气相冷凝后进入回流罐,未冷凝的CO2气相去碳回收装置。

图1 天然气脱CO2工艺流程

2 天然气脱CO2关键参数的单因素分析

天然气脱CO2工艺流程的关键参数主要是混合胺液中DEA含量、胺液循环量、吸收塔贫液进口温度、再生塔温度等。

2.1 混合胺液中DEA含量影响

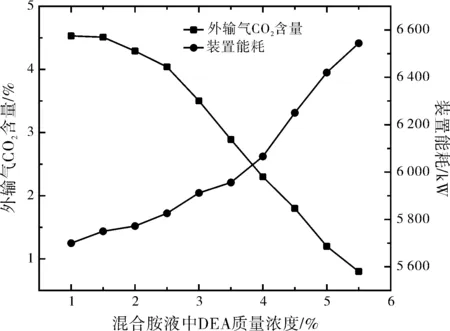

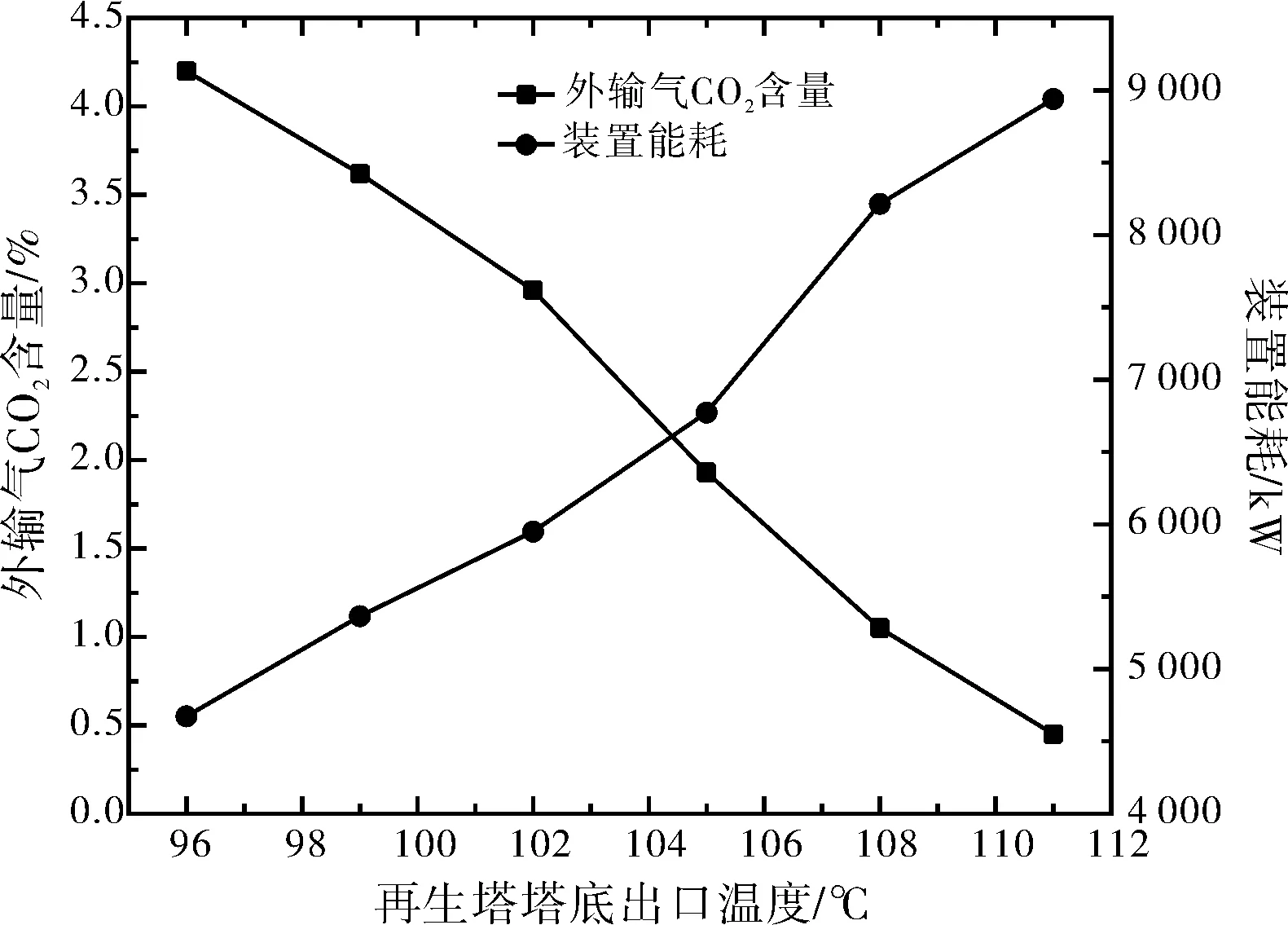

选择MDEA+DEA组合的混合胺溶液为脱碳溶剂,混合胺溶液的配比对原料气CO2脱除率以及对系统装置的腐蚀等都有显著影响,从而会对净化气质量和整个系统的功耗、资金投入等产生影响[9-10]。DEA质量浓度对净化气质量和装置能耗的影响如图2所示。

图2 DEA质量浓度对净化质量和装置能耗的影响

由图2可以看出,随着DEA质量浓度的增加,净化气CO2浓度近乎成直线降低趋势;随着DEA质量浓度由1.0%上升至5.5%,外输气中CO2含量由4.53%下降到0.80%,装置能耗由5 434 kW 升至6 068 kW。为了达到净化气CO2含量小于4%的要求,同时考虑到胺液对装置的腐蚀性,DEA质量浓度应在2.6%~5.5%范围内较佳。

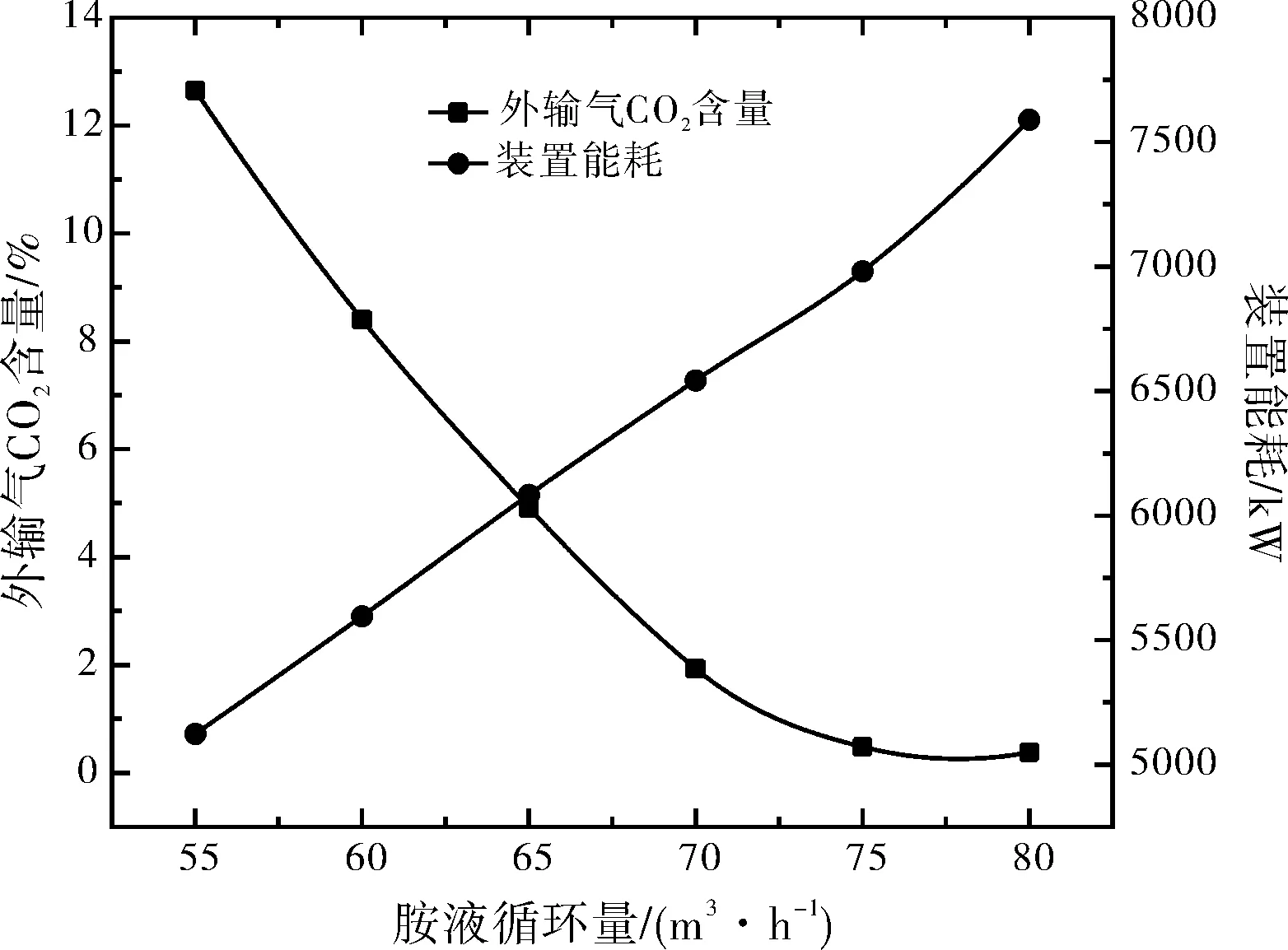

2.2 胺液循环量影响

由图3可知,外输气中CO2含量曲线先呈快速下降趋势,后下降趋势变缓。胺液循环量由55 m3/h上升至80 m3/h,净化气中CO2含量由12.65%下降至0.38%,整条曲线在70 m3/h处出现拐点,之后随着胺液循环量的增加CO2脱除效果越来越不明显,尤其是75 m3/h之后继续增加循环量,净化质量基本没有提升,但装置能耗与胺液循环量为线性关系,装置能耗随着循环量的增加而比例增加。这是因为循环量增大导致再生塔底的气相回流量相应增多,气相再生所需热量相应增大。此外,循环量增大使得气相的回流量增大,从而增加了换热量以及增压能耗。考虑到节能目标,胺液循环量越小越好,但是循环量过低会影响净化气质量,需要综合考虑胺液循环量大小,在满足净化气CO2含量小于4%的要求下,循环量应在66.5~73.5 m3/h范围内较佳。

图3 胺液循环量对净化质量和装置能耗的影响

2.3 吸收塔贫液进口温度影响

贫液进吸收塔温度的改变对吸收过程有动力学和热力学方面的双重影响。在动力学上,温度上升可以使混合胺溶液对CO2的吸收反应加快,有利于CO2的脱除;在热力学上,温度上升时,CO2在混合胺溶液中的解吸度会增大,会抑制溶液对CO2的继续吸收[11]。鉴于此,贫液进吸收塔温度的合理选定是必要的。

由图4可知,当贫液进吸收塔温度由50 ℃上升至65 ℃,外输气中CO2含量由0.49%上升至7.25%,在56 ℃时出现拐点,在进塔温度小于56 ℃时,能看出净化气CO2含量随温度上升均匀缓慢上升,从50 ℃到56 ℃,净化后CO2含量由0.49%上升至0.87%;大于56 ℃后,温度对净化气CO2含量的影响越来越大,温度的热力学作用效果越明显,使得外输气CO2含量急剧上升,从56 ℃到65 ℃,净化后CO2含量由0.87%上升至7.25%。由图4可以看出,进塔温度由50 ℃上升至65 ℃,装置能耗由6 775 kW下降至6 174 kW,这主要是因为贫液进塔温度上升减少了混合胺溶液对CO2的吸收量,从而混合胺溶液再生负荷也降低。

图4 吸收塔贫液进塔温度对净化效果和装置能耗的影响

为了达到净化气CO2含量小于4%的要求,贫液进吸收塔温度应为57~62 ℃范围内。

2.4 再生塔温度影响

混合胺溶液再生效果受再生塔温度影响,再生塔温度的选择还应考虑到胺溶液自身物化性能。再生温度升高有利于脱除富液中CO2,但混合胺溶液存在热降解温度,一般维持在130 ℃以内不会造成胺溶液大量热降解,当超过热降解温度时,会加剧醇胺溶液的热降解[12]。因此,再生时应尽可能降低醇胺溶液再生塔温度,降低脱碳能耗。

由图5可知,再生塔塔底温度从96 ℃升至111 ℃时,外输气CO2含量由4.20%下降至0.45%,曲线近乎呈均匀下降趋势,装置能耗由4 674 kW上升至8 940 kW,增长幅度为91.3%。考虑到随着温度上升装置能耗快速上升,结合达到净化气CO2含量小于4%的要求,选择再生塔塔底温度为97~105 ℃范围。

图5 再生塔塔底出口温度对净化效果和装置能耗的影响

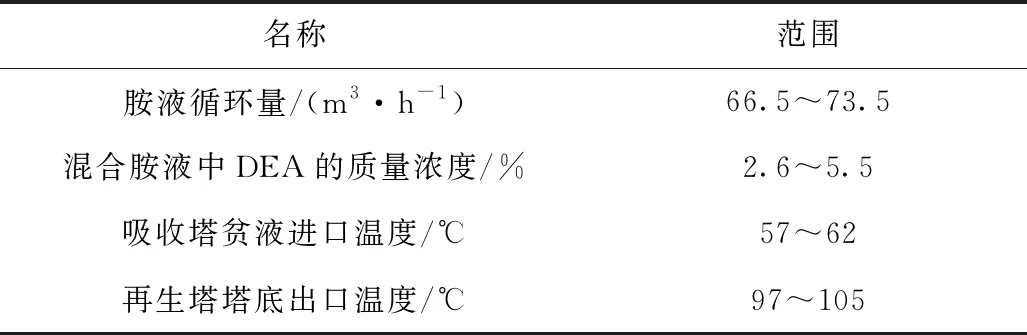

综上所述,天然气脱CO2关键参数的单因素分析结果见表2。

表2 高尚堡天然气脱碳系统工艺参数界限

3 响应面优化模型

3.1 BBD响应面设计

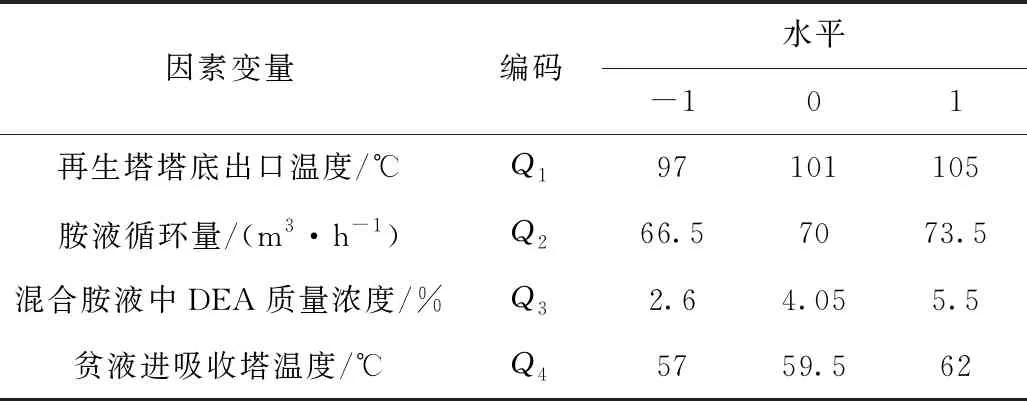

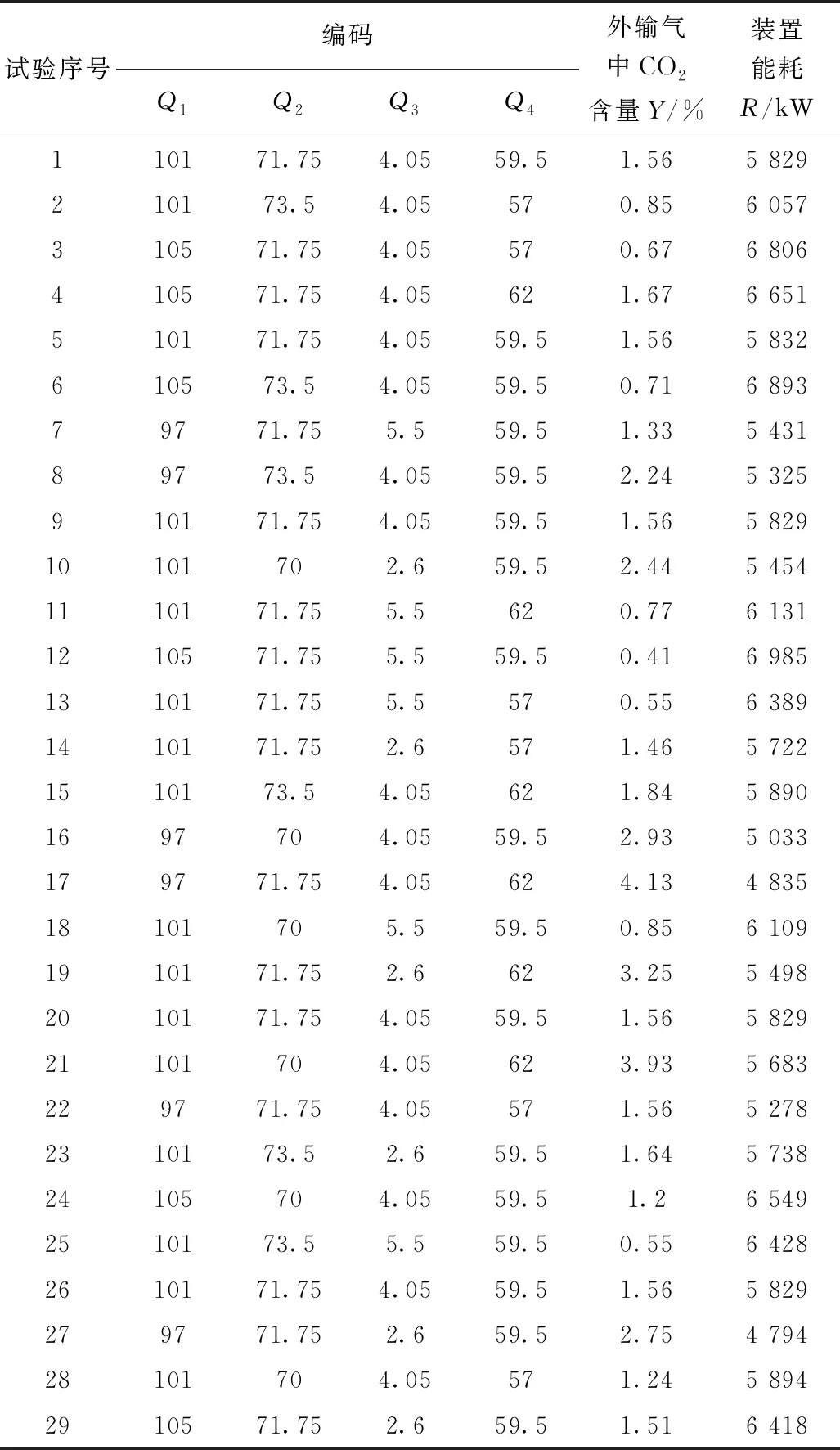

以天然气脱CO2系统装置能耗(kW)最小为目标,根据单因素分析结果选取4个参数作为自变量:再生塔塔底出口温度、胺液循环量、混合胺液中DEA质量浓度和贫液进吸收塔温度,分别用Q1、Q2、Q3、Q4表示,变量的低、中、高水平用-1、0、1来表示[13]。BBD法采用4因素4水平组合设计,试验因素编码及水平如表3所示。BBD响应面试验,共计29个试验点,BBD响应面试验的结果如表4所示。

表3 响应面试验设计因素水平分布表

表4 响应面试验结果

根据表4的正交试验结果对试验结果进行回归拟合,得到一个最优二次多项式方程,建立的回归模型如式(1)所示。

(1)

式中:y——响应值

β0——常数

xi,xj——不同的因素

m——因素个数

βi——因素xi的线性效应

βii——因素xi的二阶效应

βij——因素xi和xj的交互作用效应

ε——模型误差

高尚堡天然气脱碳流程外输气中CO2含量与各个变量因素间的关系如式(2)所示,装置能耗与各个变量因素间的关系如式(3)所示。

(2)

(3)

式中:Y——外输气中CO2含量,%

R——装置能耗,kW

Q1——再生塔塔底出口温度,℃

Q2——胺液循环量,m3/h

Q3——混合胺液中DEA质量浓度,%

Q4——贫液进吸收塔温度,℃

3.2 模型方差分析

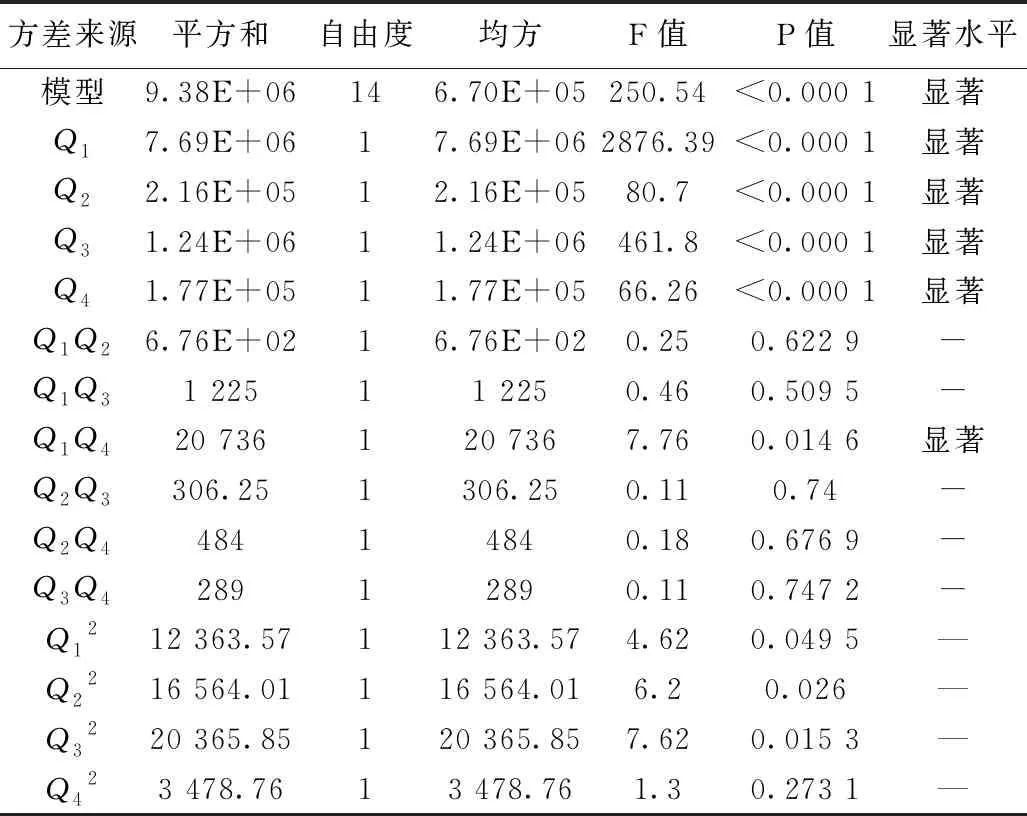

利用高尚堡天然气脱碳装置能耗模型,如式(3),得到其方差分析结果如表5所示。

表5 装置能耗方差分析

由表5可知,装置能耗模拟模型P值远远小于0.05,表明该模型具有极高的模拟显著性。从表中可看出此次脱碳工艺中4个变量因素对装置能耗的交互作用影响主次顺序为Q1Q4>Q1Q3>Q1Q2>Q2Q4>Q2Q3>Q3Q4。该模型的修正系数(R2的修正值)为0.996 0,表明这四个因素占据了模型中对装置能耗变化影响因素的99.60%。校正相关性系数Adj-R2为0.992 0,与修正系数相差较小,表明模型具有较好的回归性,可以解释99.20%响应值的变化。信噪比(Adeq Precision)=60.306,大于4,表明模型具有较高的可信度,可用于预测[14]。

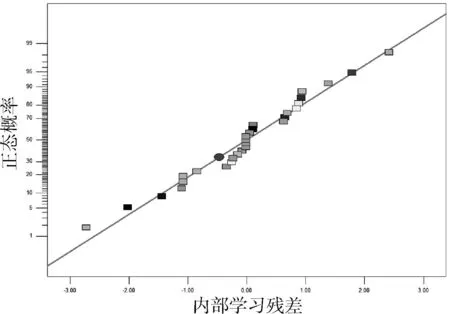

通过图6的回归模型残差分析,实验数据点均匀地分布在拟合曲线两侧,这说明装置能耗试验的残差呈现的正态分布,表示回归模型所代表的定量关系准确。

图6 装置能耗残差图

3.3 响应曲面图分析

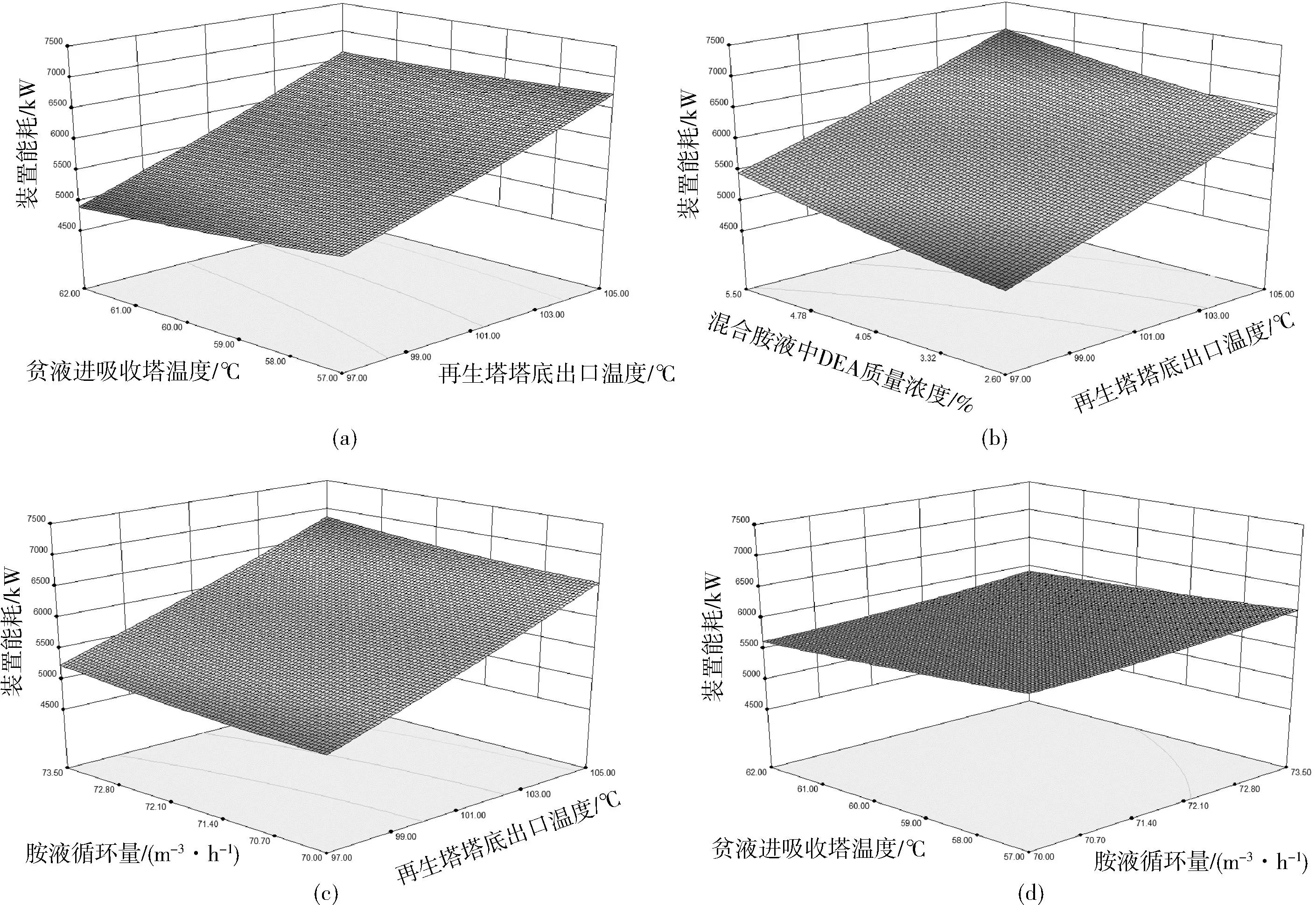

由模型方差分析,发现Q1Q4、Q1Q3、Q1Q2、Q2Q4对装置能耗影响较大,利用Design Expert软件,绘制出响应值与相关影响因素的三维图,结果如图7(a)~(d)所示。

图7 Q1Q4(a)、Q1Q3(b)、Q1Q2(c)、Q2Q4(d)交互影响装置能耗响应面图

响应面的坡度反映了响应值对于该因素的敏感性,坡度越陡则对该因素的变化反应越敏感[15]。由图7(a)~(d)看出,在其他影响因素在中心水平时,装置能耗随着再生塔塔底出口温度降低而降低,随着贫液进吸收塔温度降低而升高;装置能耗随着再生塔塔底出口温度、混合胺液中DEA质量浓度降低而降低;装置能耗随着再生塔塔底出口温度降低和胺液循环量降低而降低;装置能耗随着胺液循环量的升高而上升,随着贫液进吸收塔温度的升高而降低。两种因素作用坡度较陡,因素的变化对综合能耗的影响显著。

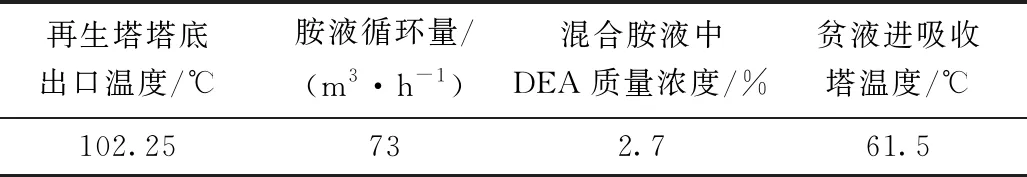

求解得到的最佳参数组合如表6所示。

表6 最佳参数组合

4 优化参数在装置中的应用

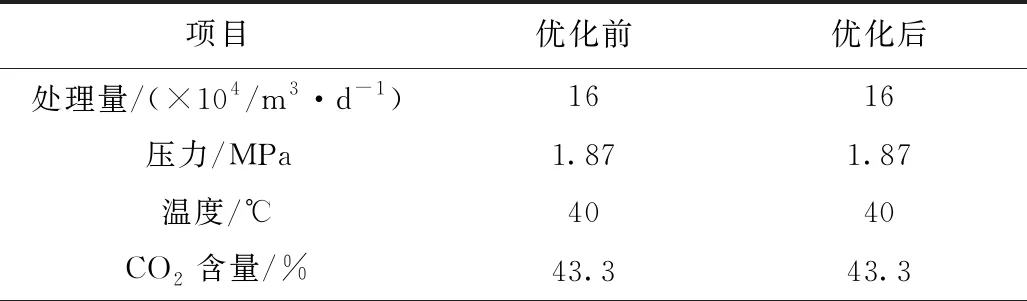

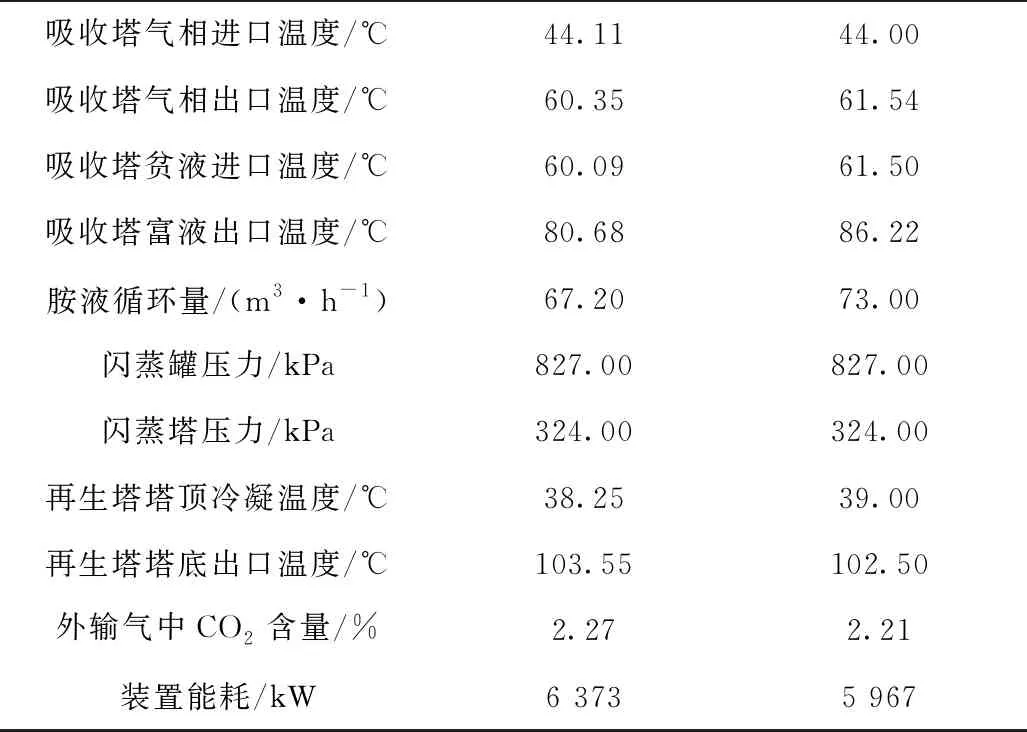

高尚堡天然气脱碳装置采用以上响应面的优化结果后实施参数调整,得出表7的结果。由表7可知,通过多因素参数优化外输气中CO2含量从2.27%降低到2.21%,下降了2.64%,满足国家外输标准;装置能耗从6 373 kW降低到5 967 kW,降低了6.37%,效果明显。

表7 高尚堡天然气脱碳装置优化前后运行参数

续表7

5 结 论

(1)通过对单因素分析,影响天然气脱CO2装置能耗的关键参数取值范围:胺液循环量为66.5~73.5 m3/h、混合胺液中DEA的质量浓度为2.6%~5.5%、吸收塔贫液进口温度为57~62 ℃、再生塔塔底出口温度为97~105 ℃。

(2)以系统回收装置能耗(kW)最小为目标,依据单因素分析结果,采用响应面分析法对参数进行寻优,确定了多因素最佳关键参数组合,最终的优化参数组合为:再生塔塔底出口温度为102.25 ℃,胺液循环量为73 m3/h,混合胺液中DEA质量浓度为2.7%,贫液进吸收塔温度为61.5 ℃。

(3)采用响应面多因数参数优化的结果在实际装置中的应用,与装置优化前相比,外输气中CO2含量从2.27%降低到2.21%,下降了2.64%,满足国家外输标准;装置能耗从 6 373 kW降低到5 967 kW,降低了6.37%,具有很好的经济性。