工艺参数转换在日用化工中的应用

2024-01-25罗冠生

罗冠生,陈 洁

(广州芙莉莱化妆品有限公司,广东 广州 510800)

在生产过程中,产品常根据订单量要求放在不同设备进行生产,工艺制定和试产跟进过程中,搅拌参数的设置、调整和确认往往根据工程师的经验进行判断,容易造成产品品质不稳定;此外,在人员流失的情况下,需要投入大量的时间、精力去培养新人熟悉和掌握设备关键参数的设置[1]。化妆品生产中一般包括水剂类、乳液类及膏霜类等剂型产品。不同剂型产品由于产品的原料特性及生产工艺不同,进而产生不同的搅拌效率,最终产品的品质也随之变得不稳定。有必要在保证产品质量的前提下进行参数转移。液体搅拌参数的放大已经有几种常用的液体搅拌参数放大依据,且根据流量型搅拌,气液分散、液液分散、固液悬浮以及结晶过程的搅拌,分别提出了适用不同的放大依据。从实验室工艺到工业生产放大过程中,在生产操作效果不变的原则下,依据搅拌器的放大准则,如何进行搅拌器的放大。现有文献资料中,一般根据搅拌的功率、雷诺数、线速度进行参数转换。在一些悬浮液料中还会根据产品的粒度来调整参数转移。这些文献概述了不同维度搅拌器尺寸放大设计准则,主要包括不同状态物料分散时搅拌器放大设计依据和不同类型搅拌器搅拌放大依据,但没有涉及实际生产工艺放大时搅拌参数大小设置[2]。实际生产往往因为人、设备、原料、工艺等因素而使得理论模型产生偏差。我们通过对参数转移模型的验证与实际应用,为实际生产中的工艺放大提供一定的理论依据,从而降低化妆品生产过程中对技术人员经验的依赖。

1 材料与方法

1.1 放大因子X

参考现有文献中的搅拌参数放大原则,结合生产设备实际运行情况,输出搅拌参数放大数学方法,并应用于化妆品生产过程搅拌参数的设置。常规的实验生产一般采用耗时耗力的经验生产,而在本实验中采用半理论的方法进行工艺参数的放大。以往的一些理论放大,因为要保证不同参数的一致如像雷诺数、功率等一致而进行放大,无法确保产品的属性。所以我们主要通过确保产品稳定性的前提,对工艺进行参数大小转移。因为几何相似设备搅拌参数放大可以通过以下数学模型决定[3-4]。所以可以通过实验确定放大因子X,以完成工艺参数的放大。

N2=N1(D2/D1)X

参数放大因子X的大小,其中N是搅拌实际转速,D是搅拌直径。

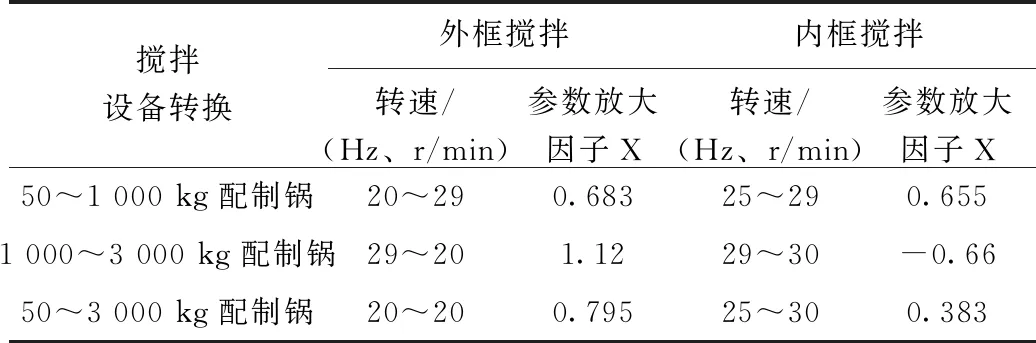

1.2 纯水测试

分别在50 kg配制锅、1 000 kg配制锅、3 000 kg配制锅内加入50 kg、1 000 kg、3 000 kg纯水,在搅拌中心分别加入5颗直径为5 cm漂浮于水面的绿色塑料球,在50 kg配制锅开启外框搅拌20 Hz,观察并摄像记录塑料球运动轨迹和液位情况,在1 000 kg配制锅开启外框搅拌15 r/min、20 r/min、25 r/min、30 r/min、35 r/min,观察并摄像记录塑料球运动轨迹和液位情况,先确认达到相似分散效果时的搅拌转速范围,再进行微调,最终确认两台设备达到相同分散效果时搅拌转速分别为20 Hz、29 r/min;取出绿色塑料球,分别加入5颗直径为5 cm悬浮于水中的红色塑料球,在50 kg配制锅开启内框搅拌25 Hz,观察并摄像记录塑料球运动轨迹和液位情况,在1 000 kg配制锅开启内框搅拌20 r/min、25 r/min、30 r/min、35 r/min,观察并摄像记录塑料球运动轨迹和液位情况,先确认达到相似分散效果时的搅拌转速范围,再进行微调,最终确认两台设备达到相同分散效果时搅拌转速分别为25 Hz、29 r/min;同理,在3 000 kg配制锅中进行搅拌调整时,分别以50 kg配制锅、1 000 kg配制锅内框搅拌、外框搅拌搅拌作为参照,观察并摄像记录塑料球运动轨迹和液位情况,搅拌分散转速对应情况及放大因子具体。

1.3 水剂产品参数验证

安排补水面膜依次在50 kg配制锅、1 000 kg配制锅、3 000 kg配制锅内生产,先根据实际情况确认补水面膜在50 kg配制锅内搅拌、外搅拌参数设置并摄影记录,并取上部、下部料体样品进行pH、粘度检测,同一参数测试3次,计算相同设备上部、下部样品相对标准偏差,均在标准范围内,确认生产外框搅拌参数为20 Hz,内框搅拌速度为25 Hz、30 Hz,按照试水验证的放大因子参数计算1 000 kg配制锅、3 000 kg配制锅外框搅拌、内框搅拌理论设置参数。跟进补水面膜在1 000 kg配制锅、3 000 kg配制锅的生产,对比在50 kg配制锅时搅拌分散情况,进行搅拌调整,完成后分别取锅内上部、下部料体样品进行pH、粘度检测,计算相同设备、不同设备所取上部、下部料体样数据的相对标准偏差。

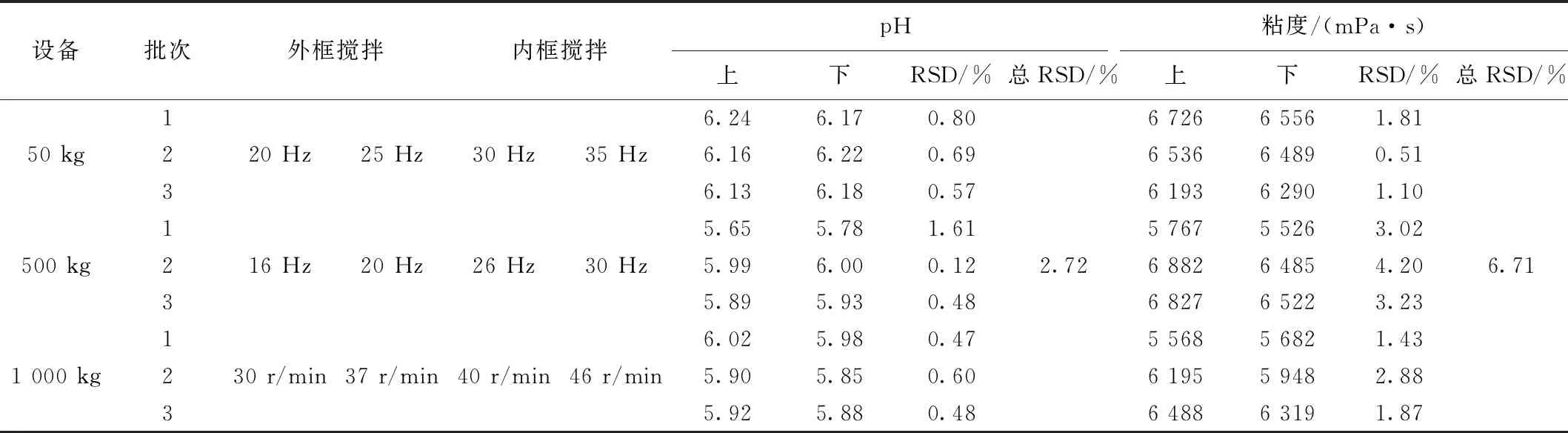

1.4 乳液、膏霜放大因子确定

安排保湿乳液依次在50 kg配制锅、500 kg配制锅、1 000 kg配制锅内生产,先根据实际情况确认保湿乳液在50 kg配制锅内搅拌、外搅拌参数设置并摄影记录,并取上部、下部料体样品进行pH、粘度检测,同一参数测试3次,计算相同设备上部、下部样品相对标准偏差,均在标准范围内,确认生产外框搅拌参数为20 Hz、25 Hz,内框搅拌参数为30 Hz、35 Hz,按照水剂产品的放大因子参数计算500 kg配制锅、1 000 kg配制锅内框搅拌、外框搅拌理论设置参数。跟进保湿乳液在500 kg配制锅、1 000 kg配制锅的生产,对比在50 kg配制锅时搅拌分散情况,进行搅拌调整,同一参数测试3次,完成后分别取锅内上部、下部料体样品,进行pH、粘度检测,计算同设备、不同设备所取上部、下部料体样品数据的相对标准偏差。

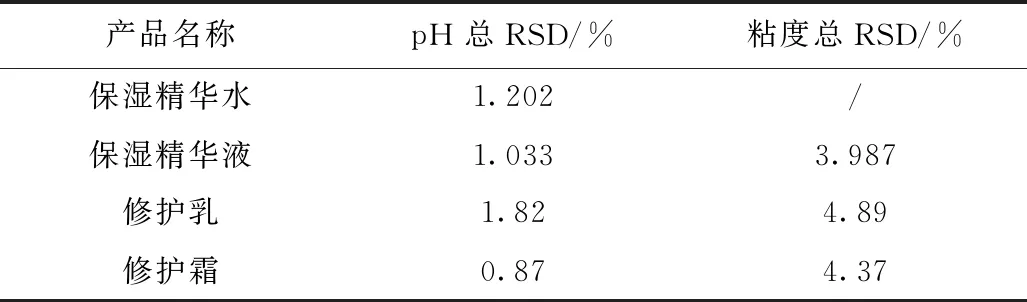

1.5 同一类型不同产品的验证

验证同一类型的不同产品的放大因子X的适用性。通过实验确定的不同放大因子对不同类产品的放大进行再验证。分别对保湿精华水、保湿精华液,修护乳与修护霜这四款产品的产品类型进行放大因子X的再验证。跟进产品在500 kg配制锅、1 000 kg配制锅的生产,对比在50 kg配制锅时搅拌分散情况,进行搅拌调整,同一参数测试3次,完成后分别取锅内上部、下部料体样品,进行pH、粘度检测,计算同设备、不同设备所取上部、下部料体样品数据的相对标准偏差,通过相对标准差确定产品的稳定性。

2 结果与讨论

2.1 纯水测试

表1 纯水测试放大因子X

实验分别在50 kg配制锅、1 000 kg配制锅、3 000 kg配制锅内加入50 kg、1 000 kg、3 000 kg纯水,在搅拌中心分别加入5颗直径为5 cm漂浮于水面的绿色塑料球,在50 kg配制锅开启外框搅拌20 Hz,观察并摄像记录塑料球运动轨迹和液位情况,在1 000 kg配制锅开启外框搅拌15 r/min、20 r/min、25 r/min、30 r/min、35 r/min,观察并摄像记录塑料球运动轨迹和液位情况,先确认达到相似分散效果时的搅拌转速范围,再进行微调,最终确认两台设备达到相同分散效果时搅拌转速分别为20 Hz、29 r/min;取出绿色塑料球,分别加入5颗直径为5 cm悬浮于水中的红色塑料球,在50 kg配制锅开启内框搅拌25 Hz,观察并摄像记录塑料球运动轨迹和液位情况,在 1 000 kg配制锅开启内框搅拌20 r/min、25 r/min、30 r/min、35 r/min,观察并摄像记录塑料球运动轨迹和液位情况,先确认达到相似分散效果时的搅拌转速范围,再进行微调,最终确认两台设备达到相同分散效果时搅拌转速分别为25 Hz、29 r/min;同理,在3 000 kg配制锅进行搅拌调整时,分别以50 kg配制锅、1 000 kg配制锅内框搅拌、外框搅拌搅拌做为参照,观察并摄像记录塑料球运动轨迹和液位情况,搅拌分散转速对应情况及放大因子。通过测试的放大因子对产品的放大参数进行验证。根据不同的放大参数能够更加准确的进行工艺参数的放大与缩小。

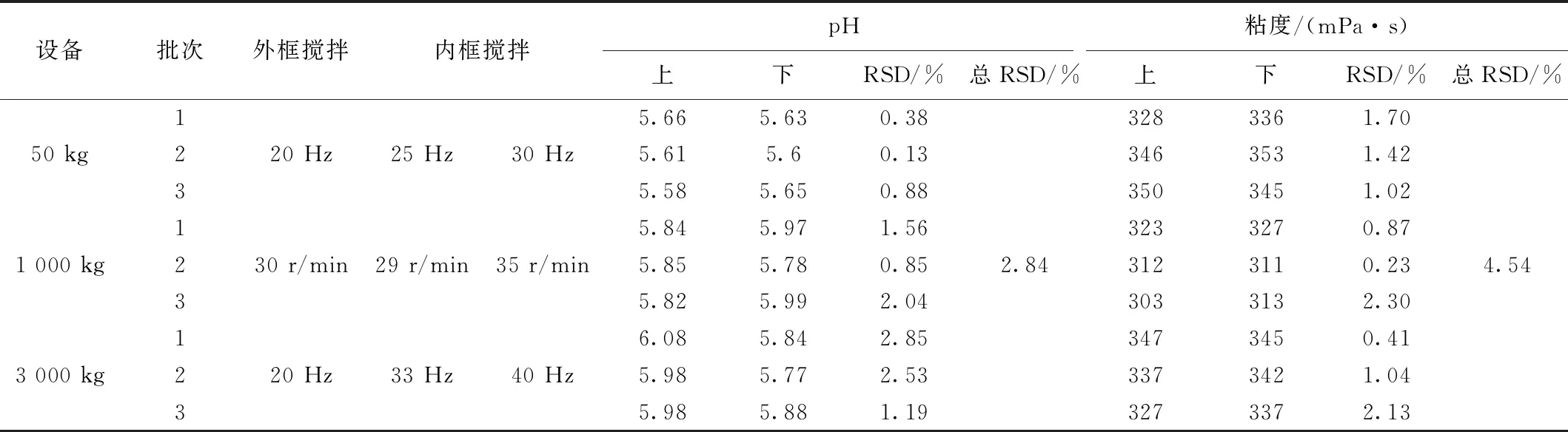

2.2 水剂产品的参数验证

将保湿面膜依次在50 kg配制锅、1 000 kg配制锅、3 000 kg配制锅内生产,先根据实际情况确认补水面膜在50 kg配制锅内搅拌、外搅拌参数设置并摄影记录,并取上部、下部料体样品进行pH、粘度检测,同一参数测试3次,计算同设备上部、下部样品相对标准偏差,均在标准范围内,确认生产外框搅拌参数为20 Hz,内框搅拌速度为25 Hz、30 Hz,按照试水验证的放大因子参数计算1 000 kg配制锅、3 000 kg配制锅内框搅拌、外框搅拌理论设置参数。跟进补水面膜在1 000 kg配制锅、3 000 kg配制锅的生产,对比在50 kg配制锅时搅拌分散情况,进行搅拌调整,完成后分别取锅内上部、下部料体样品进行pH、粘度检测,计算同设备、不同设备所取上部、下部料体样品数据的相对标准偏差,搅拌调整情况及检测数据相对标准偏差。参数转换验证的pH与粘度的RSD均在表2中。

表2 水剂产品参数验证

表3 乳液、膏霜的参数验证

表4 不同产品的参数验证

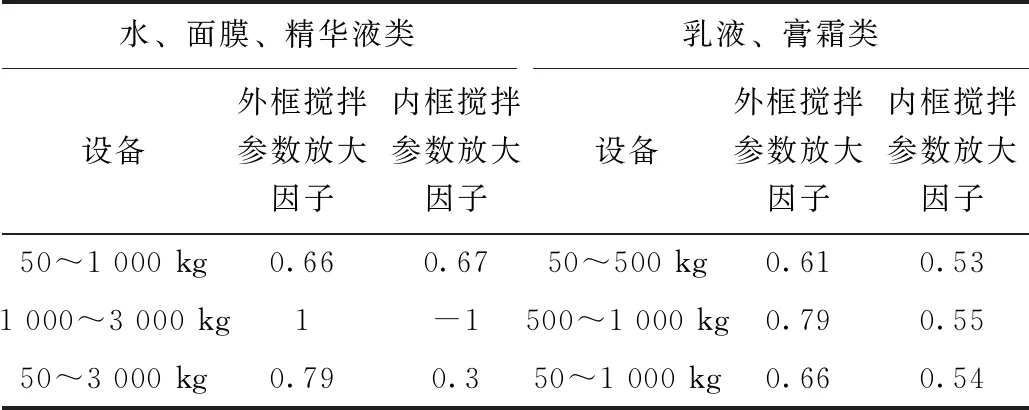

表5 不同类型产品的放大因子X

水剂类产品的pH与粘度的总RSD分别为2.84%与4.54%。水剂类产品的参数RSD均小于5%,说明放大参数X能够有效的进行工艺参数的转换。因为水剂类产品与纯水的物理化学性质较为相似,所以转换较为容易。

2.3 乳液、膏霜的产品验证

pH的不稳定会使得产品的质量以及致敏性不稳定,粘度与产品的使用肤感直接关联。乳膏产品的pH的RSD均小于5%,说明参数转换能够有效的保证产品的安全性。此外粘度的RSD也均小于5%。说明参数转换的放大因子X对于产品的使用肤感也能保证。粘度总RSD为6.71%,虽高于单次实验RSD,但是影响黏度因素有很多,如原料批次、人员等。此外,搅拌叶的不完全几何相似也会导致搅拌效率的差异[5]。但是总RSD小于10%,也可以说明放大因子X能够有效地应用在不同的产品类型中。

2.4 不同产品的参数验证

通过对不同产品的测试发现,产品的总RSD均小于5%,这可以说明放大因子X对于同类型的不同产品参数转换都产生有效作用。同时发现,产品最大的偏差主要在产品的粘度上,而pH的RSD都较低于粘度的RSD,说明使用放大因子X进行参数转换,能够保证产品的安全性能,同时产品的使用肤感不会有显著的差异。

3 结 论

实验通过验证了不同类型产品的放大参数,并确定产品的放大因子X。然后将不同的放大因子X进行进一步的工艺验证。最后发现放大因子X能够有效的进行工艺参数转换,在

50~3 000 kg设备批量范围内的参数转移下也能够适用,说明放大因子X在较大的批量放大比例下也具有适用性。由于不同剂型的产品有着不同的特性,因此也有着不同的放大因子X。不同剂型产品的参数转移过程中有着不同的产品质量偏差,水剂产品的pH总RSD更高,但是乳剂类产品的粘度总RSD更高,所以在生产中需要我们根据不同的产品进行调整。并且在工艺参数转换的过程中,主要影响产品的粘度,而对pH的影响较少,但RSD都小于5%。这说明工艺参数转换的过程中不会显著的影响产品的质量,所以放大因子X能够用于实际生产当中,降低化妆品生产过程对技术人员经验的依赖。