原竹抱口梁柱节点抗弯性能研究

2024-01-25李陶陶郑晓燕陈国杨涛王文蹈

李陶陶,郑晓燕*,陈国,杨涛,王文蹈,2

(1. 南京林业大学土木工程学院,南京 210037;2. 南京林业大学生物质材料国家地方联合工程研究中心,南京 210037)

我国对于原竹连接性能研究起步较早,但研究进展较为缓慢[1-2],现行竹结构设计规范有关节点的构造形式和设计方法尚不完善。传统竹结构连接方式有绑扎连接、榫卯连接[3]和螺栓连接[4-5]等:绑扎连接操作方便,但节点强度较低且耐久性较差;榫卯连接制作工艺复杂,同时对于竹材自身的破坏大;螺栓连接较为牢固且便于安装,实际应用最为广泛,但长期使用下螺母与原竹之间会产生滑动,造成扩孔裂纹等。传统节点大多存在强度较低、耐久性差且受到人工工艺水平的影响较大等问题[6]。近年来,学者们开始对传统节点进行改进[7-9],出现了一些新型原竹连接节点形式。单波等[10]用不锈钢圆环结合铆钉制作成的“8”字箍连接件和异形“8”字箍连接件,可与墙体有着良好的连接性能。Paraskeva等[11]设计出垫片钢夹组合原竹节点,克服原竹本身尺寸上的不规则性,提高了节点的性能稳定性。田黎敏等[12]和郝际平等[13]用螺栓和钢板组合连接的方式设计节点,搭建出原竹结构试验房,使用过程中发现节点附近存在圆周应力,导致螺栓孔附近出现开裂,节点承载力降低。张步荣等[14]将加工后的木构件嵌套进原竹,形成竹木套接榫卯连接节点,力学性能可以满足使用要求,但加工烦琐难以标准化生产。黄政华等[15]运用碳纤维布加固钢箍的方式,形成钢箍碳纤维布组合节点,并将其运用在10 m跨度的竹拱中,起到了显著的加固效果。Cabanas[16]以鱼嘴接口形式改进了螺栓连接节点,通过原竹垂直向插入螺栓的方式,在不灌浆的基础上提高结点的性能。更有学者将3D打印技术运用于定制化原竹节点,使其能够满足标准化生产的需要[17]。截至目前,国内外文献对于如何提高竹节点的承载力已有了较为成熟的方法,但现有节点形式依然存在制作复杂、装配效率低下、难以有效传递弯矩等问题[18]。

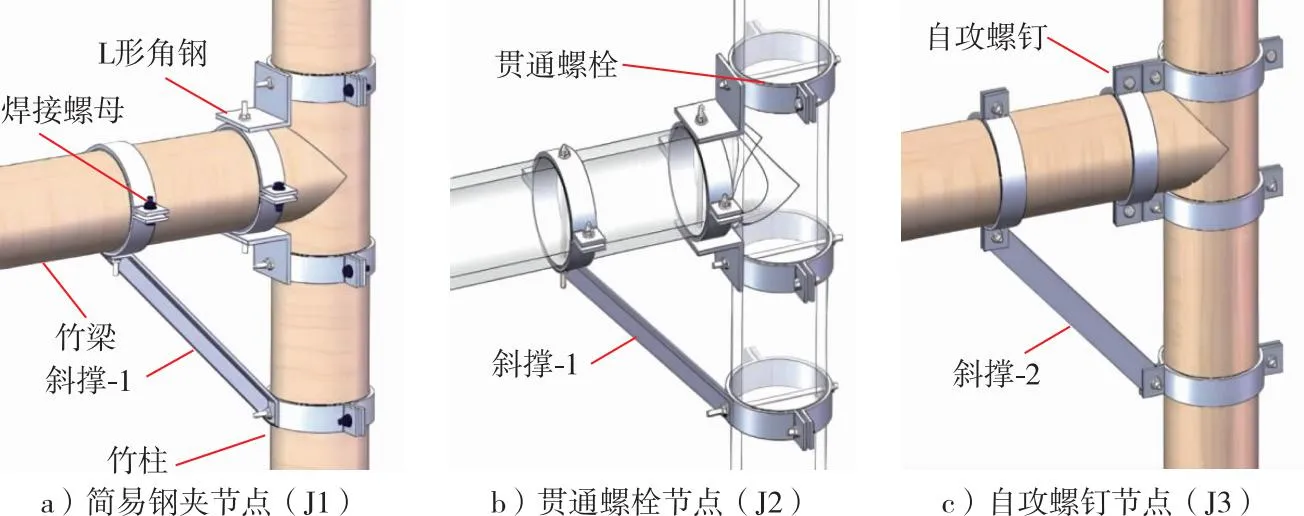

为了丰富原竹节点连接形式,提高装配化效率,设计出3种不同构造形式共9个装配式抱口连接原竹节点。根据构造不同命名为简易钢夹节点(J1)、贯通螺栓节点(J2)和自攻螺钉节点(J3),如图1所示。通过单调加载的方式测定节点的抗弯承载力和刚度,分析节点的破坏模式,对比原竹等级对于同种节点承载力和刚度的变化规律,验证节点的半刚性程度。3种节点可用于竹结构景观小品和传统竹楼民居建筑梁柱节点连接。

图1 节点构造形式Fig. 1 Node construction forms

1 材料与方法

1.1 试验材料

试验所用材料包括原竹、钢箍、角钢、钢板、斜撑-1、斜撑-2。原竹采用3~4年生浙江安吉毛竹,竹段长度取1 000 mm,外筒直径90~110 mm,平均密度0.7 g/cm3,含水率为11%~18%,通过对原竹浸泡、烘干和涂抹丙烯酸防水剂等处理提高材料的防腐性能。原竹厚度等级参照文献[19]的分级方法,以竹段顶端的最小壁厚和直径为主要评判依据,本研究所用原竹等级对应的直径范围与各型号抱箍的直径汇总见表1。

表1 原竹分级和抱箍直径Table 1 Raw bamboo grading and hoop diameters 单位:mm

抱箍为常用规格,角钢、钢板、斜撑-1、斜撑-2为设计定制,具体尺寸如图2所示。型钢等级为Q235,螺栓采用M8级全螺纹螺杆,螺钉采用M6级全螺纹自攻螺钉。节点处通过钢夹和橡胶垫弥补原竹表面的不规则,防止产生局部滑移影响节点承载力。同时设置等边角钢和斜撑,以增强节点的侧向稳定性。

图2 钢连接件尺寸Fig. 2 Dimensions of steel connectors

1.2 试件制作

3种节点形式均由竹梁、竹柱和5个钢箍组成,其连接方式存在差异。简易钢夹节点(J1)用焊接螺母(M8×30)和角钢(∟60×5)实现梁柱之间的垂直连接,用斜撑-1实现梁柱之间的对角支撑。贯通螺栓节点(J2)在梁柱与钢箍接触位置预开8.6 mm直径圆孔并穿入贯通螺栓(M8×140)。自攻螺钉节点(J3)在距离钢板长宽方向15 mm处预开6.5 mm直径圆孔,并在和斜撑-2接触表面安装全螺纹自攻螺钉(M6×20)实现节点连接。每一组试件内部除原竹等级不同,其余条件完全相同。试件的连接件形式及尺寸见表2。

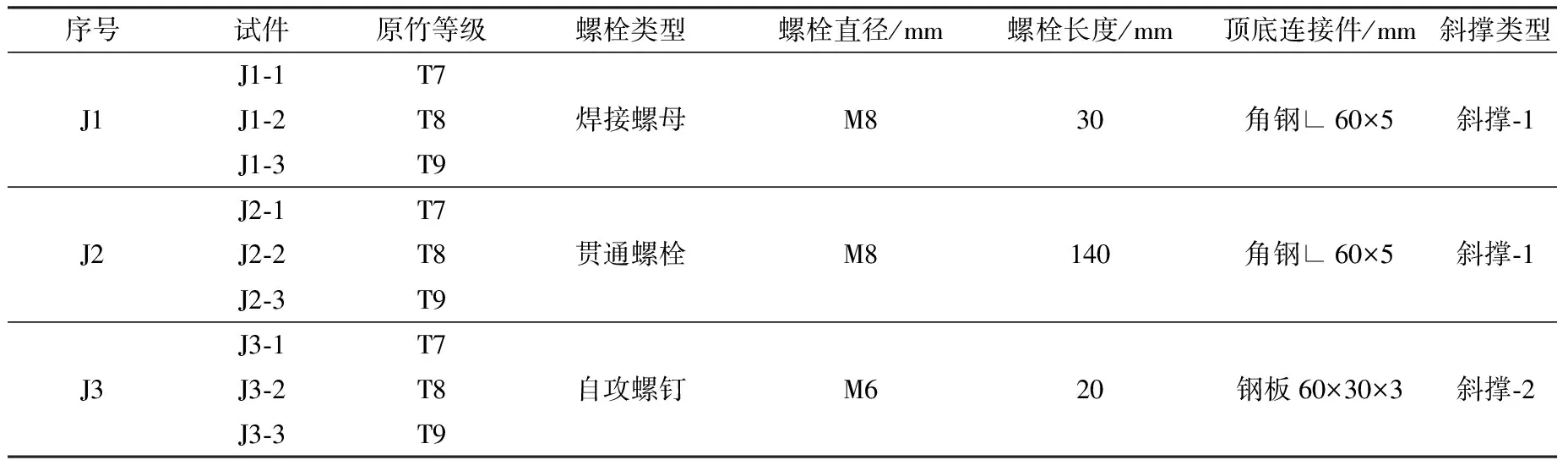

表2 单调载荷抗弯试验试件Table 2 Monotonic load flexural test specimens

1.3 试验方法及加载设备

原竹节点抗弯试验采用静力单调加载,加载过程分为预加载和正式加载2个阶段。预加载将荷载控制在0.5 kN内,持续加载2 min后卸载;正式加载时,先每级加载0.1 kN,达到1 kN后每级加载改为0.2 kN,当梁柱间产生较大转角且荷载无法继续施加时停止试验。利用破坏荷载和有效力矩长度计算出破坏弯矩,并结合测得位移计算转角,得到不同节点形式加载过程中的转动刚度。

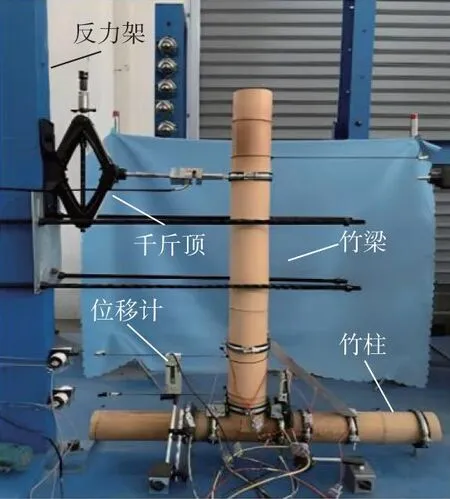

试验采用液压千斤顶加载,采集装置包括DH3820静态应变仪和拉绳位移计(图3)。分别在柱上角钢附近和梁右侧布置位移计。1#和2#位移计用来测量柱的转动角度,3#和4#位移计分别测量梁的侧移值,梁靠近悬臂端布置与千斤顶中线等高的5#位移计。位移计测点布置如图4所示。

图3 现场加载装置Fig. 3 Field loading device

图4 位移计测点布置Fig. 4 Displacement meter measurement point arrangement

2 结果与分析

2.1 受力过程及破坏特征

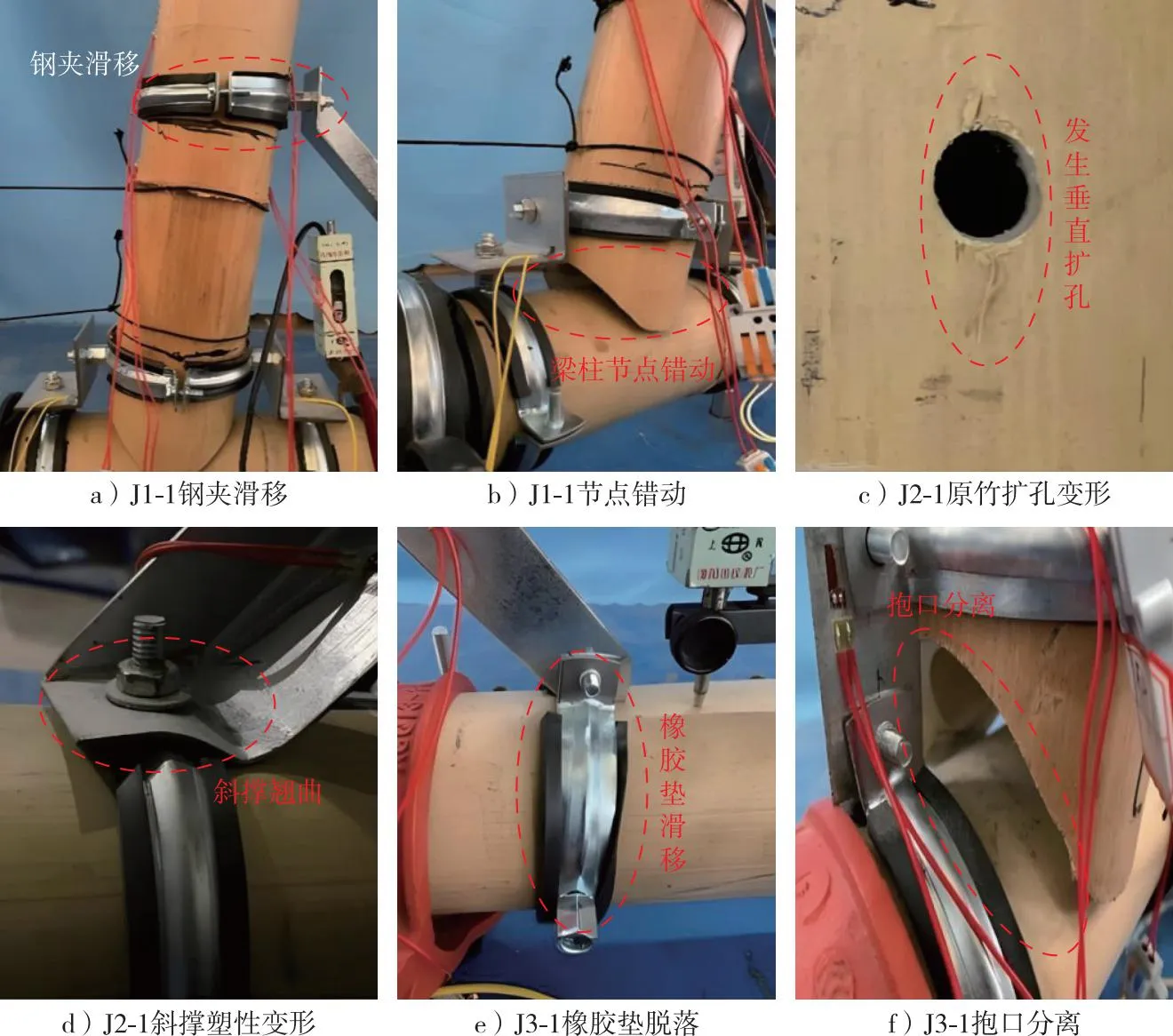

试件的破坏是由多种因素共同作用引起的,节点错动、抱口分离、钢夹滑移以及橡胶垫脱落等现象是3种节点加载过程中的共同特征,同时斜撑和角钢在加载过程也出现了不同程度的变形。分别选取J1-1、J2-1、J3-1作为每种类型节点的代表试样,破坏形式如图5所示。

图5 节点破坏形式Fig. 5 Node damage forms

1)J1加载初期荷载转角呈线性变化趋势。以J1-1为例:加载至0.5 kN时,5#钢夹开始出现滑移,如图5a所示;加载至1 kN时,5#钢夹的滑移量达到4 mm,1#钢夹的滑移量达到2 mm;提高加载速率至转角达到0.075 rad时,5#和1#钢夹不再滑动。观察到抱口受压侧紧紧挤压竹柱,受拉侧与竹柱出现分离,节点发生错动,如图5b所示。最终,2#钢夹位移达到7 mm时,抱口明显分离,顶底角钢产生翘曲导致节点破坏,破坏弯矩为2.30 kN·m,刚度为15.8 kN/m。J1-2、J1-3与J1-1破坏过程大同小异,破坏弯矩分别为2.50和2.57 kN·m,刚度分别为16.7和21.4 kN/m。

2)J2相较于J1弹性段更长,抗弯承载力及各阶段刚度均高于J1。以J2-1为例:当荷载超过3 kN时,转角增幅变大,螺栓承压处原竹发生垂直剪切扩孔,如图5c所示,5#钢夹的橡胶垫轻微滑移2 mm,顶角钢在受拉作用下变形明显;当荷载加至7 kN时,斜撑下部产生明显塑性变形,如图5d所示;当荷载达到8.5 kN时,原竹发出“噼啪”声响,荷载迅速下降,节点被破坏,破坏弯矩为4.76 kN·m,刚度为35.3 kN/m。J2-2、J2-3破坏形式与J2-1类似,破坏弯矩分别为6.8和8.1 kN·m,刚度分别为56.3和36.9 kN/m。

3)J3破坏荷载相较J1和J2都小。以J3-1为例,荷载加至0.8 kN时,5#钢夹的滑移量达到4 mm,橡胶垫脱落,如图5e所示。考虑到节点承载力较低,保持匀速加载至1.25 kN,5#钢夹滑移7 mm时,观察到梁柱已产生相对错动,斜撑-2轻微压弯,带动抱口产生缝隙直至完全分离,如图5f所示,节点被破坏,破坏弯矩为0.81 kN·m,刚度为5.8 kN/m。J3-2、J3-3与J3-1破坏形式类似,破坏弯矩分别为0.96 和1.04 kN·m,刚度分别为6.4和7.4 kN/m。

综合上述3种节点破坏过程得出:就力学性能而言,J2极限承载力分别为J1、J3的2.8倍和7.6倍,节点刚度分别为J1、J3的2.4倍和6.6倍,在3种节点形式中表现最优。J1由于钢夹滑移造成角钢屈曲,J2连接角钢在螺栓扩孔带动下产生变形,最终造成原竹劈裂,2种破坏均呈现一定塑性特征;J3则因钢板滑移造成抱口分离,属于失稳破坏。原竹等级的敏感程度J2>J3>J1。研究表明,J2的构造形式有效提高了节点的整体性,充分发挥了原竹自身特性,对应T8等级时与连接件协同工作性能最优。所有试件的试验结果见表3。

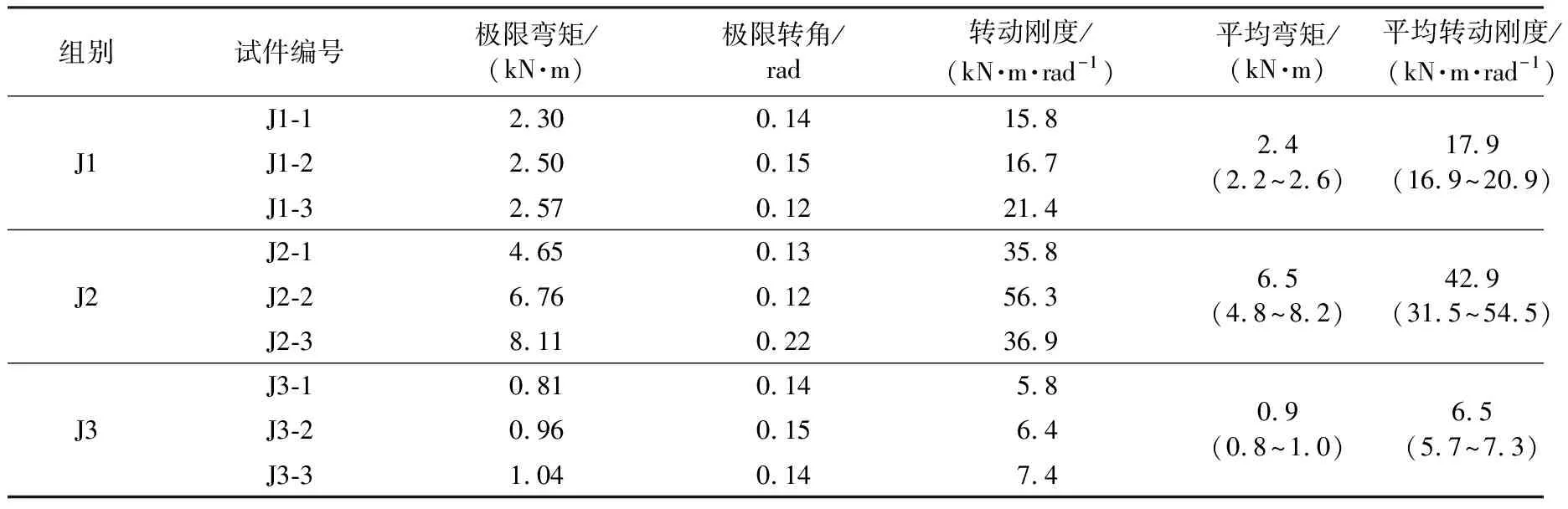

表3 所有试件的试验结果Table 3 Experiment results for all specimens

图6 节点转角测量示意图Fig. 6 Schematic diagram of joint angle measurement

2.2 弯矩-转角曲线及拟合方程

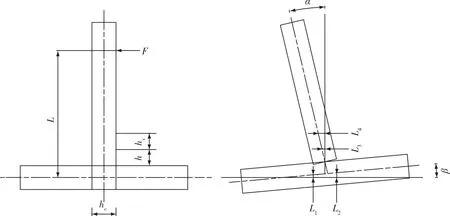

弯矩-转角曲线是评价节点力学性能的重要指标,根据测点位移和荷载换算出节点处弯矩和转角(图6),可用公式(1)~(3)计算得到。

M=PLload

(1)

(2)

(3)

式中:M为节点承受弯矩;P为梁悬臂端千斤顶施加荷载;Lload为千斤顶中心线到柱上表面的距离;L1、L2为位移计1#、2#的竖向位移;L3、L4为位移计3#、4#的水平位移;α为立柱转角;β为横梁转角;ρ为梁柱的相对转角;hv为竹梁直径;hc为位移计4#到位移计3#的距离。

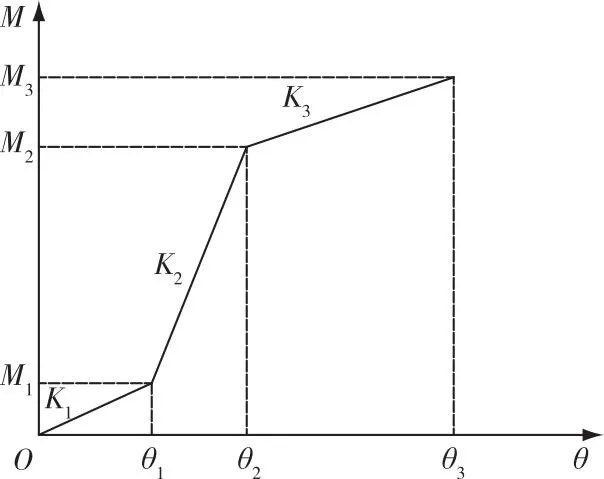

3种不同节点形式的弯矩-转角曲线如图7所示,观察曲线可知,每个试件都有2个转折点和3段折线。借鉴以往学者提出的模型[20],结合曲线特征,提出三折线模型对于弯矩-转角曲线进行分析,三折线模型如图8所示。该模型无需大量数据,结合曲线特点即可有效拟合出变化趋势,同时将误差控制在5%以内,节点的力学模型表达式见式(4)。

图7 弯矩-转角曲线Fig. 7 Bending moment-angle curves

图8 弯矩-转角三折线模型Fig. 8 Bending moment-angle tripline model

(4)

式中:K1、K2、K3为分段转动刚度;θ1、θ2、θ3为分段节点转角;M1、M2、M3为分段弯矩极值。

3组试件的拟合参数值见表4,结果表明,J1在第二阶段的刚度呈现突降趋势,在第三阶段又有所增大,这主要是钢夹滑移造成的,转动到第三阶段时滑移停止,角钢限制节点转动,转动刚度再次增大。J2初始刚度较低,随着转动过程中螺栓与钢夹的紧密贴合,第二阶段和第三阶段的刚度均最大,表现出良好的抗弯性能。J3与J1变化规律类似,在第二阶段刚度迅速下降后第三阶段又缓慢上升,但其最大初始刚度平均仅有12 kN/m,在3种节点形式中是最低的。

2.3 节点半刚性验证

国内现行规范无法评估木材或竹节的传递力矩,故遵循了欧洲钢结构规范设计建议,按式(5)计算。节点可以传递力矩,刚度必须大于阈值Sj。此外,通过Foley等[21]提出的方法及CECS 434:2016《圆竹结构建筑技术规程》,按式(6)确定传递的弯矩M。

(5)

(6)

式中:w为均布荷载;L为原竹梁的跨度;E为基材的轴向弹性模量;I为原竹截面惯性矩。

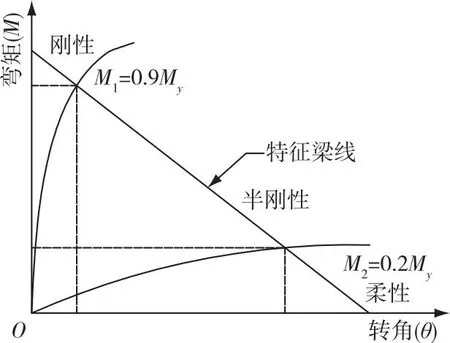

均布荷载w根据容许应力计算得出,容许应力一般取12 MPa。通过Geschwindner等[22]提出的方法确定连接可传递的弯矩相对于理想传递力矩的百分比,绘制弯矩-转角曲线。通过连接x轴上的一点和y轴上的另一点绘制梁线,将均布荷载改为集中荷载。取线段和试验曲线之间的交点产生弯矩,判断半刚性程度。如果超过90%的弯矩,就可以将其归类为刚性连接件,低于20%则归类为柔性连接件,这两类之间的则被视为半刚性连接。梁柱节点刚性判断方式如图9所示。

图9 梁柱节点刚性判断示意图Fig. 9 Diagram of beam-column node rigidity judgment

按照上述方法划分节点J1、J2、J3的刚度特性如图10所示。J1、J2属于带斜撑的T形节点,特征曲线均在刚性区域和柔性区域之间,属于半刚性节点。J3的特性曲线在柔性区域内,属于铰接节点。J1 3个试件的特性曲线稍趋向于柔性区域,这是因为加载过程中橡胶垫和钢夹出现了滑移,造成节点刚度退化;而同一过程中的J2 3个试件原竹孔壁承压,刚度持续增加,曲线偏离半刚性区域和柔性区域的分界线,节点刚度最大。

图10 刚度特性划分Fig. 10 Stiffness characteristics division

3 结 论

1)简易钢夹节点(J1)和贯通螺栓节点(J2)破坏时角钢产生较大的塑性变形,自攻螺钉节点(J3)则产生了由钢板滑移造成的局部失稳。J2出现扩孔变形和原竹最终劈裂的现象,表明原竹本身与连接件之间协同作用良好,材料性能充分发挥,证明了其优良的传递弯矩能力。

2)3种不同构造的节点均具备一定的承载能力,贯通螺栓节点(J2)的平均破坏荷载、极限弯矩、刚度等指标均优于简易钢夹节点(J1)和自攻螺钉节点(J3)。随着原竹等级的增加, J3和J1承载力提高有限,节点抗弯性能对于原竹等级这一因素表现不敏感;J2承载力提高显著,刚度则表现出先升后降的趋势,对应等级为T8时节点的性能最优,可作为节点设计参考等级。

3)自攻螺钉节点(J3)全过程落在柔性区域内,呈现铰接节点特性,但其制作方便,安装快捷。简易钢夹节点(J1)和贯通螺栓节点(J2)特性曲线落在半刚性区域内,J2在强化阶段逐渐远离分界线,表现出典型的半刚性节点特征,能有效承受荷载并传递弯矩。这3种节点均可用于现代竹结构建筑梁柱连接。简易钢夹节点J1如何减小连接件之间的滑移,提高节点力学性能是其推广使用的一大难题。贯通螺栓节点J2自身对于原竹等级影响较大,故对于原竹直径、厚度,螺栓等级、斜撑截面尺寸的规范化设计还需要进一步研究。