TiVNbTa/Inconel 600 扩散焊接头的组织与性能

2024-01-25沈宽春赵宏龙罗少敏秦庆东

李 娟,沈宽春,尹 蓉,赵宏龙,罗少敏,周 念,秦庆东*

(1 贵州理工学院 贵州省轻金属材料制备技术重点实验室,贵阳 550003;2 中航工业贵州永红航空机械有限责任公司,贵阳 550009)

难熔高熵合金(refractory high entropy alloy,RHEA)是基于高熵合金(high-entropy alloys,HEAs)设计理念,从具有高熔点的Ⅳ,Ⅴ,Ⅵ副族中选取元素组成的多元合金。RHEAs 高熔点和体心立方(body centered cubic, BCC)结构的本征特点赋予了它们优异的高温强度[1-2]、抗高温氧化性[3]和耐蚀性[4]。

2010 年,Senkov 等[5]提出RHEAs 概念后,目前研究者们已探索了超过150 种合金组合,其中占比最多的是具有BCC 单相固溶体结构的合金体系,它们具有优异的耐蚀性。研究表明,RHEAs 在氯化钠溶液[6]、酸溶液[7]、高温高压水[8]和熔盐[9]等环境中均表现出优秀的耐腐蚀能力。但大多数具有BCC 单相固溶体结构的RHEAs 表现出高强低韧的力学性能特点[10],而TiVNbTa[11],TiZrHfNbTa[12],Ti30Zr30Hf16Nb24[13],Hf0.25NbTaW0.5[14],TiZrNbV[15]则是为数不多的几种兼具高强度和高韧性的RHEAs。

TiVNbTa RHEA 是由美国田纳西大学针对高温使用环境提出的单相BCC 固溶体材料[11]。TiVNbTa RHEA 具有显著优于高温合金和不锈钢的耐蚀性,其原因主要包含成分和组织两方面:从成分的角度而言,TiVNbTa RHEA 包含Ti,V,Nb,Ta 多种钝化膜形成元素,耐蚀性好;从组织的角度而言,TiVNbTa RHEA 的BCC 单相固溶体结构也使其具有突出的耐腐蚀能力[16]。铸态TiVNbTa RHEA 经1200 ℃均质处理后,具有1273 MPa(室温)和688 MPa(900 ℃)的压缩屈服强度,室温和高温下的压缩塑性应变均不低于30%,具有优异的室温和高温力学性能[11]。机械合金化制备的TiVNbTa RHEA 具有1506 MPa 的压缩屈服强度和33%的塑性应变[17]。Xu 等[18]报道了TiVNbTaSix难熔高熵合金的拉伸性能,当x=0 时,合金的拉伸屈服强度为720 MPa,伸长率为14%。Scales等[19]报道了TiVNbTa RHEA 的韧脆转变温度位于-47~27 ℃之间。

TiVNbTa RHEA 具有优异的高温强度和耐蚀性,应用潜力巨大,但存在成本高、密度较大的问题,如能与不锈钢或高温合金复合使用,则能扬长避短。例如采用TiVNbTa RHEA 与不锈钢或高温合金的复合材料替代现有不锈钢、高温合金用于制造余热回收换热器,在显著提高换热器耐蚀性和高温强度的同时,还能避免过多的成本和质量增长,是促进相关领域提质增效的潜在解决思路,同时也能有效促进难熔高熵合金走向应用。

目前,有关RHEAs 焊接技术的研究还较少,主要集中在激光焊、扩散焊、钎焊和电子束焊等少数几种焊接工艺。如:Panina 等[20]采用激光焊对Ti1.89Nb-CrV0.56RHEA 进行了焊接,然而由于该RHEA 韧性差,接头极易产生裂纹,预热温度达600 ℃时才能获得无裂纹的接头;Liu 等[21]研究了TiZrHfNbTa RHEA及其与Nb 基C103 难熔合金的激光焊接性,结果表明,两种接头均具有良好的激光可焊性;Du 等[22-23]通过填充Ti40Nb30Hf15Al15RHEA 中间层对Ti2AlNb 合金进行了扩散焊连接,并探索了焊后热处理对接头组织和力学性能的影响;Peng 等[24]和Du 等[25]分别对Al5(HfNb-TiZr)95RHEA 与TC4 和Ti2AlNb 合金的扩散焊进行了研究,探讨了扩散焊温度对接头组织结构和剪切强度的影响;黄鹏等[26-27]分别填充Ag-Cu-Ti 和碳纳米管增强Ag-Cu-Ti 钎料对TiZrHfNbMo RHEA 与Si3N4陶瓷和Y2O3增强钛基复合材料进行了钎焊,接头中生成的多种Ti-Cu 金属间化合物对接头剪切强度产生了不利影响;Li 等[28]采用电子束焊对TiZrNbTa RHEA进行了焊接,然而由于接头中存在孔隙缺陷、Zr 偏析和高密度晶界,导致焊缝耐蚀性降低。目前,有关TiVNbTa RHEA 的焊接及难熔高熵合金和高温合金的焊接还鲜见报道。本工作针对TiVNbTa RHEA/Inconel 600 异种金属开展扩散焊研究,重点探索接头组织性能和界面形成机理。

1 实验材料与方法

实验选用等摩尔比的TiVNbTa RHEA 和Inconel 600 高温合金,所用材料的化学成分如表1 所示。TiVNbTa RHEA 采用CXZGX-1 悬浮熔炼炉进行熔炼。熔炼前,采用纯度不低于99.9 %、颗粒尺寸为75 μm 的Ti,V,Nb 和Ta 粉末通过球磨进行均匀混合(250 r/min,4 h)。称取约320 g 混合后的金属粉末进行压制预成型,利用50 MPa 压力将粉末压入直径为20 mm 的圆柱形模具,保压1 min 后取出圆柱形预制件,以备熔炼。为获得组织和成分均匀的铸件,本次实验所用TiVNbTa RHEA 材料的熔炼次数为12 次。为保证材料的纯净度,每次熔炼后的材料均不进行浇铸,铸件在炉内氩气环境保护下,于熔炼水冷坩埚中冷却,每两次熔炼之间的时间间隔为30 min,每熔炼3次进行一次洗气。最后一次熔炼结束后,待铸件在水冷熔炼坩埚内冷却后取出,从而获得TiVNbTa RHEA 纽扣锭,其拉伸强度为915 MPa。本实验所用的Inconel 600 合金采购自上海中镍实业集团有限公司,供货状态为1050 ℃固溶处理3 h,其拉伸强度为642 MPa。

表1 母材的化学成分 (质量分数/%)Table 1 Chemical composition of base materials(mass fraction/%)

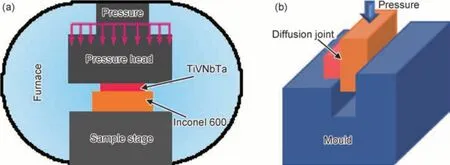

利用线切割将Inconel 600 高温合金和TiVNbTa RHEA 纽扣锭分别加工成15 mm×15 mm×15 mm 和15 mm×10 mm×2 mm 的工件。焊前,采用240#水磨砂纸将工件各表面打磨干净,并依次采用800#,1500#,2000#水磨砂纸对工件待焊表面进行磨抛,然后在无水乙醇中超声波清洗5 min,随即冷风吹干。打磨清洗完的工件立即按照图1(a)示意图进行组装待焊,每炉同时施焊3 个接头。采用KYM-15Y 型真空扩散焊炉对TiVNbTa/Inconel 6600 异种材料进行真空扩散焊,扩散焊温度为850,900,950,1000,1050,1100 ℃和1150 ℃,保温时间为60 min,升温速度为10 ℃/min,焊接压力为800 ℃施加30 MPa 压力、扩散焊温度下施加15 MPa 压力,扩散焊过程如图2 所示。保温时间和焊接压力是依据前期扩散焊工艺研究结果选择的。在800 ℃施加30 MPa 压力并保持30 min 是保证Inconel 600 和TiVNbTa RHEA 在预压阶段不发生变形的可靠参数,同时又能提供足够紧密的界面接触,促进两侧母材在界面区域发生充分扩散;在扩散焊温度下采用15 MPa的焊接压力,是在保证焊后工件基本不变形的条件下选择的较高压力,以提高接头力学性能。保温时间选用60 min,一方面是为了在较低的温度下获得良好的界面结构,另一方面是为了获得较高的焊接效率。

图1 组装和剪切示意图 (a)组装;(b)剪切Fig.1 Schematic diagram of assembly and shearing (a)assembly;(b)shearing

图2 扩散焊过程Fig.2 The diffusion bonding process

采用线切割将所得接头垂直于长度方向均分为3 个T 型试样,中间试样用于开展剪切实验,每个参数有3 个剪切试样,从剪切强度与平均值最接近的剪切试样所在接头的剩余两个试样中选择一个用于接头组织分析,其检测面为新切割出来的截面,其余未用到的样品作为备用样品,以备不时之需。采用240#砂纸将剪切试样各表面磨平,再按照图1(b)所示原理进行剪切。剪切实验采用CTM-100GD 型万能试验机,加载速率为0.2 mm/min。硬度实验采用Wilson VH3100 全自动显微维氏硬度计,测试力为0.98 N,载荷保持时间为10 s。采用240#砂纸将金相试样各表面磨平,然后依次采用800#,1500#,2000#,3000#,5000#对金相检测面进行打磨,其次采用W1 的抛光膏进行抛光,再采用0.3 g 氯化铜、5 mL 浓盐酸、5 mL 无水乙醇和5 mL 去离子水的混合溶液腐蚀金相,最后对腐蚀后的试样进行检测分析。组织和成分分析采用Imager A2M 型光学显微镜(OM),装配有X-act 型能谱仪(EDS)和背散射(BSE)的TESCAN-VEGA3 型扫描电子显微镜(SEM)和JXA-8530F PLUS 型电子探针(EPMA)。物相分析采用SmartLab 9X 型X 射线衍射仪(XRD),扫描速率为2(o)/min。为了更准确地分析接头界面区域的组织、成分和物相,采用F200X 型透射电子显微镜(TEM)对界面层进行了形貌和选区电子衍射(SAED)分析,采用NanoLab 600i 型聚焦离子束(FIB)制样。

2 结果与分析

2.1 典型接头组织

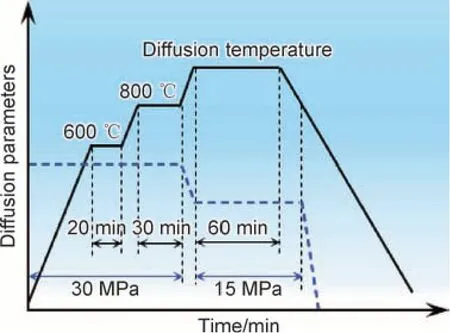

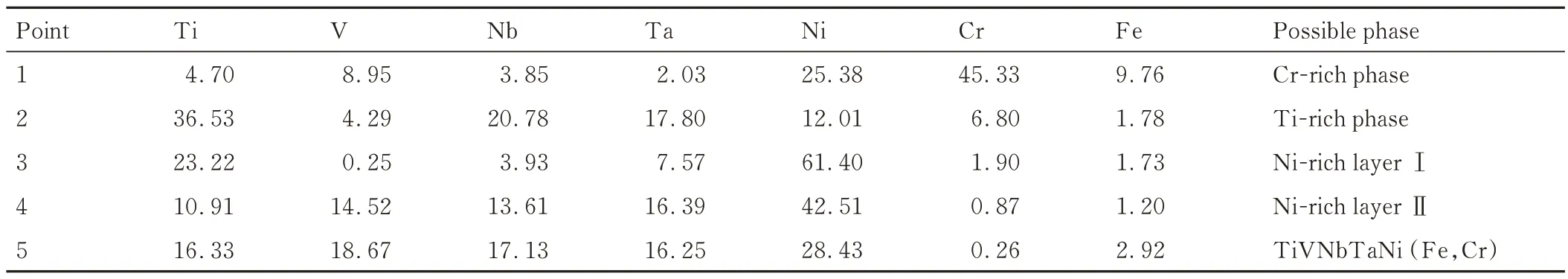

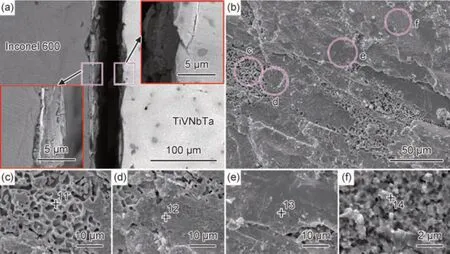

TiVNbTa RHEA 和Inconel 600 高温合金的组织形貌如图3(a),(b)所示,二者在900 ℃温度下按照图2所示的扩散焊过程进行保温和施压,所得接头具有典型界面形貌(图3(c)),母材和接头断口两侧的物相分析结果如图3(d)所示。结果表明,TiVNbTa RHEA的晶体结构主要为体心立方结构(body centered cubic, BCC),铸态组织为树枝晶形态;Inconel 600 合金的晶体结构主要为面心立方结构(face centered cubic,FCC),固溶态组织为胞状晶形态。典型的扩散焊接头界面具有多个界面层(图3(c)),各层成分如表2 所示。从Inconel 600 侧到RHEA 侧,各层依次为富Cr层、富Ti 层、富Ni 层Ⅰ、富Ni 层Ⅱ和TiVNbTaNi(Fe,Cr)扩散层。结合XRD 分析结果可知,接头区域生成了Ni2Ti 和Laves 金属间化合物相。

图3 母材和接头的组织形貌和物相分析(a)RHEA 组织;(b)Inconel 600 组织;(c)接头形貌;(d)物相分析Fig.3 Microstructure morphology and phase analysis of the base metal and joint(a)RHEA microstructure;(b)Inconel 600 microstructure;(c)morphology of joint;(d)phase analysis

表2 图3(c)中各界面层的成分(原子分数/%)Table 2 Composition of each interface layer in fig.3(c) (atom fraction/%)

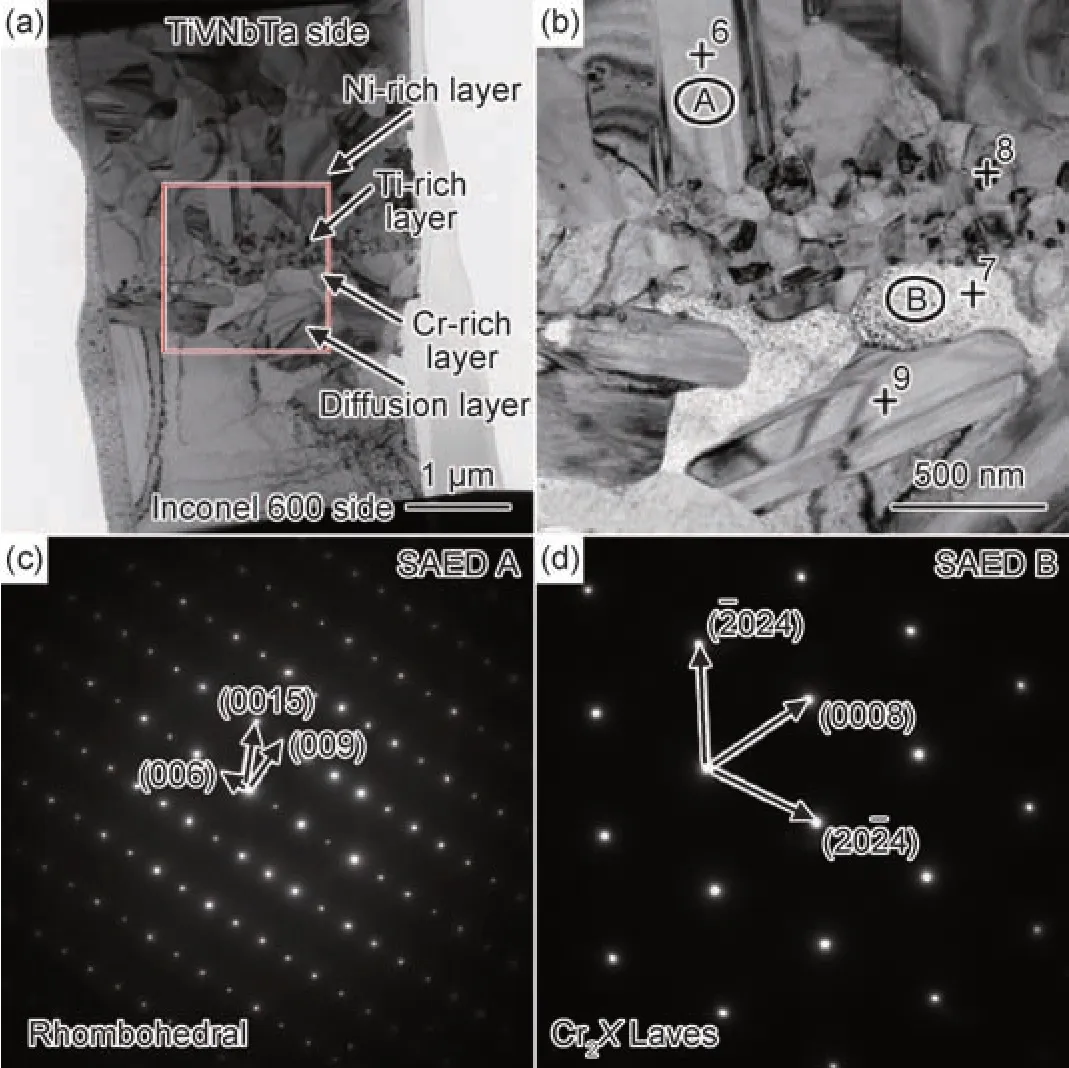

为进一步深入认识接头界面层,对界面区域进行FIB 制样,并开展TEM 形貌、SAED 和能谱测试分析,结果如图4 所示。界面多层组织的TEM 形貌如图4(a),(b)所示,图片上部为靠近TiVNbTa RHEA 侧的界面层,下部为靠近Inconel 600 合金侧的界面层。对图4(b)中点6~9 进行了能谱分析,结果如表3 所示,对区域A,B 进行了选区电子衍射分析,结果分别如图4(c),(d)所示。结果表明:点6 为富Ni 界面层,该层组织为具有菱方晶体结构的Ni2Ti 型金属间化合物;点7为富Cr 层,该层组织为Cr2X(X=Ta,Fe,V,Nb 等)型金属间化合物,具有Cr2Nb Laves 相的密排六方晶体结构,这与图3(d)所示XRD 和表2 所示EDS 能谱分析结果一致;点8 所在界面层为富Ti 层,其中局部区域存在Ta 元素富集现象;点9 为靠近Inconel 600 合金的界面扩散层,富含Ni,Ta,Ti 等元素。通过上述分析可知,Inconel 600/TiVNbTa 扩散焊接头的典型界面结构为“Inconel 600/镍基扩散层/富Cr 层(Cr2X)/富Ti 层/富Ni 层(Ni2Ti)/TiVNbTaNi(Fe, Cr)扩散层/TiVNbTa RHEA”。

图4 接头界面的TEM 形貌、选区电子衍射和成分分析(a),(b)接头界面区域TEM 形貌;(c)区域A 的选区电子衍射分析;(d)区域B 的选区电子衍射分析Fig.4 TEM morphologies,SAED,and composition analysis of the joint’s interface(a),(b)TEM images of the joint;(c)SAED of area A;(d)SAED of area B

表3 图4 中点6~9 的成分(原子分数/%)Table 3 Composition of points 6-9 in fig.4 (atom fraction/%)

2.2 温度对接头组织和性能的影响

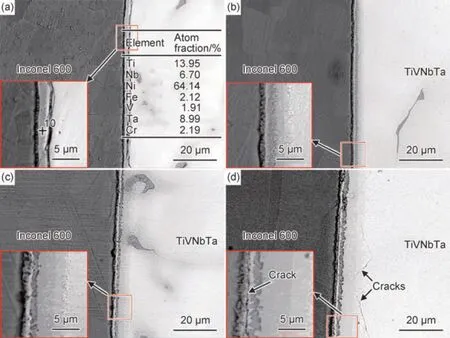

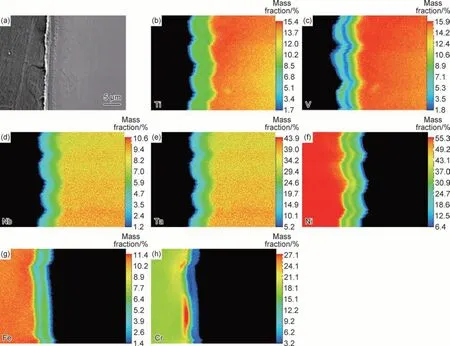

对850,900,950 ℃和1000 ℃温度下所得扩散焊接头进行了组织分析,如图5(a)~(d)所示,为进一步清晰地观察各接头的界面形貌,将各接头中局部区域进行放大。结果表明,所有接头中无明显的孔隙缺陷;当扩散焊温度为850 ℃时,界面层与两侧母材结合不紧密,其余温度下所得接头界面层均与两侧母材紧密结合;当1000 ℃时,界面层中有裂纹出现;在900 ℃和950 ℃条件下所得接头是致密且无明显缺陷的。对850 ℃条件下所得接头的界面层进行了EDS 能谱分析,结果显示,该界面层为镍基扩散层,其Ni 元素的原子分数达64.14%,此外还含有较多的Ti,Ta,Nb 元素和较少的Cr,Fe,V 元素。在900,950 ℃和1000 ℃条件下所得接头的界面结构均与图3(b)所示的界面层结构近似,形成“Inconel 600/镍基扩散层/富Cr 层(Cr2X)/富Ti 层/富Ni 层(Ni2Ti)/TiVNbTaNi(Fe,Cr)扩散层/TiVNbTa RHEA”界面结构。界面层与两侧母材结合紧密,各界面层之间结合紧密。随着扩散焊温度的提高,各层厚度逐渐增厚。当界面层厚度较大时,接头界面区域容易出现裂纹(图5(d)),这是由于界面处形成的金属间化合物层与母材金属之间具有较大热膨胀系数差异,在试样冷却过程中形成较大的界面应力。镍基高温合金具有面心立方晶体结构,有利于焊接应力的释放。当界面金属间化合物层较薄时,通过镍基高温合金对应力的释放能有效改善界面应力状态,避免裂纹的产生;但当界面金属间化合物层较厚时,在应力的作用下,易在界面周围产生裂纹。此外,在850,900,950 ℃和1000 ℃条件下扩散焊后的TiVNbTa RHEA 中均有黑色块状富Ti 相析出(图5(d)为了呈现界面处的裂纹,无法同步呈现TiVNbTa RHEA 中析出的黑色块状富Ti 相),该相的析出对接头界面组织结构无明显影响,因此本工作不对该相进行探讨。黑色块状富Ti 相的析出机理以及其析出对TiVNbTa RHEA 性能的影响将另行研究。

图5 不同温度下所得接头组织形貌 (a)850 ℃;(b)900 ℃;(c)950 ℃;(d)1000 ℃Fig.5 Microstructure of tjoints achieved at different temperatures (a)850 ℃;(b)900 ℃;(c)950 ℃;(d)1000 ℃

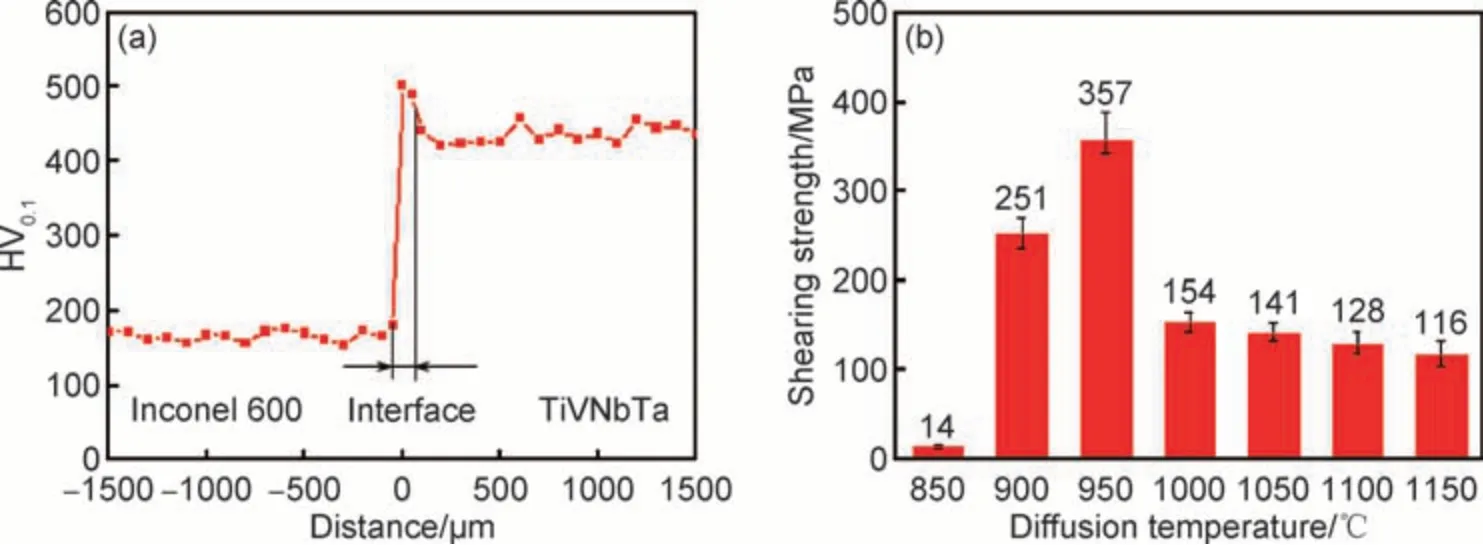

对950 ℃条件下所得接头进行了显微维氏硬度测试,接头中硬度分布情况如图6(a)所示,Inconel 600 母材的硬度平均值约为166HV0.1,TiVNbTa RHEA 母材的硬度平均值约为436HV0.1,界面化合物的硬度高于两侧母材。对850,900,950,1000,1050,1100 ℃和1150 ℃温度下所得接头进行了剪切实验,结果如图6(b)所示。当扩散焊温度从850 ℃上升到950 ℃时,接头剪切强度显著升高;当扩散焊温度为950 ℃时,所得接头具有最高剪切强度357 MPa;当扩散焊温度超过950 ℃时,随着温度的升高,接头剪切强度逐渐降低。结合图5 所示接头界面形貌可知,扩散焊温度较低时(850 ℃),由于接头界面结合不紧密而导致接头强度低;当扩散焊温度较高时(不低于1000 ℃),由于接头界面层较厚,易在金属间化合物界面层中产生裂纹导致接头性能恶化。当扩散焊温度为900 ℃和950 ℃时,所得接头界面层厚度适中,既能形成良好的界面结合,又能获得完整无明显缺陷的界面层,从而获得较高的接头剪切强度。

图6 接头的力学性能 (a)硬度;(b)剪切强度Fig.6 Mechanical properties of the joints (a)hardness;(b)shearing strength

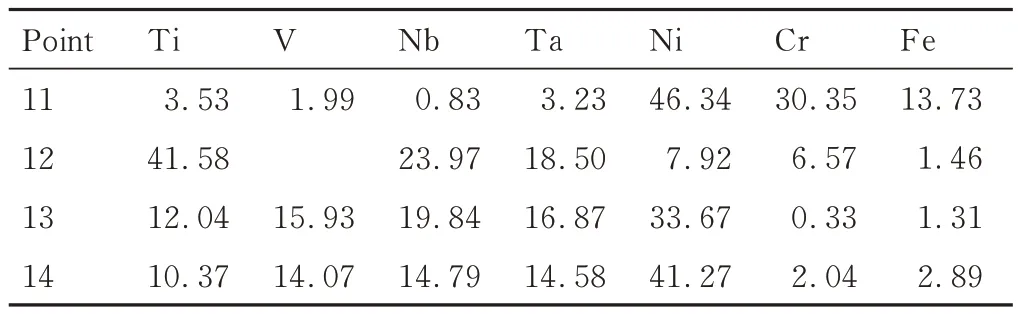

900 ℃条件下所得接头的剪切断口如图7 所示。图7(a)为断口截面形貌,左侧为Inconel 600 合金,右侧为TiVNbTa RHEA,中间为断口位置,断裂发生在接头界面区域。图7(b)为断口低倍形貌,断口总体较光亮平整,具有脆性断裂特征,断口中不同区域呈现不同的形貌特征。为更清楚地观察各区域的形貌,对图7(b)中c~f 区域进行了放大,分别如图7(c)~(f)所示,并对这4 个区域进行了EDS 能谱分析(表4)。结果表明,图7(c)所示凹坑状组织11 为富Cr 相,毗邻凹坑状组织的沙滩状组织12(图7(d))为富Ti 相,呈刻面形貌的组织13(图7(e))和冰糖状组织14(图7(f))为富镍层。断口中,组织13 所示刻面形貌占比较大,可见,在剪切过程中,900 ℃条件下所得接头的断裂主要发生在富Ni 层,该层还含有大量的Ti,V,Nb,Ta 元素,根据前述TEM 分析结果推测,该层为具有菱方晶体结构的Ni2Ti 型金属间化合物层。

图7 接头断口形貌分析(a)断裂位置;(b)断口形貌;(c)~(f)图(b)中c~f 区域的高倍形貌Fig.7 Fracture morphologies of joints(a)fracture location;(b)fracture morphology;(c)-(f)high magnification morphology of area c-f in fig.(b)

表4 图7 中点11~14 的成分(原子分数/%)Table 4 Composition of point 11-14 in fig.7(atom fraction/%)

为分析扩散焊温度对断口形貌的影响,并据此探讨各界面层对接头性能的影响,对比分析了850,900,950 ℃和1000 ℃条件下所得接头的断口形貌(图8)。当扩散焊温度为850 ℃时,由于Inconel 600 合金和界面层之间结合不紧密(图5(a)),因此断裂发生在该区域,图8(a),(b)所示为Inconel 600侧断口形貌。当扩散焊温度不低于900 ℃时,所有接头断口形貌(图8(c)~(h))与图7 所示的典型断口形貌相似,断裂主要发生在具有Ni2Ti 晶体结构的富Ni 层,呈现刻面状和冰糖状形貌,局部区域具有凹坑状和沙滩状形貌,表现出明显的脆性断裂特征。观察接头剪切强度相对较低的断口(在900 ℃和1000 ℃条件下所得接头的断口)可以发现,其断口形貌中凹坑状富Cr 相较多,与之相伴出现的沙滩状富Ti 相也较多(图8(d),(f),(h))。由此可以推断,此状态下的富Cr 相和富Ti 相不利于接头剪切强度的提高。结合图5(b),(d)可知:当扩散焊温度较低(900 ℃)时,富Cr 相形成锯齿状(图5(b)),割裂基体组织,对接头力学性能的提升不利;当扩散焊温度较高(1000 ℃)时,富Cr 相易产生裂纹(图5(d)),也不利于提高接头力学性能。此外,当扩散焊温度升高到1000 ℃时,Ni2Ti 型金属间化合物界面层显著增厚,且易产生裂纹,这也会导致接头剪切强度恶化(图5(d))。当扩散焊温度为950 ℃时,富Cr 相的厚度和形貌适宜(图5(c)),富Ni 层厚度适中,无裂纹产生,这些均有利于接头力学性能的提升。在950 ℃条件下所得接头断口中,凹坑状和沙滩状形貌不多,主要呈现刻面状和冰糖状,断裂发生在具有Ni2Ti 晶体结构的富Ni 层,仍为脆性断裂(图8(e),(f))。总而言之,TiVNbTa RHEA/ Inconel 600 扩散焊接头界面处的富Cr 层、富Ti 层和具有Ni2Ti 晶体结构的富Ni 层均为脆性化合物层,其生成均会引起接头的脆性断裂。在断裂扩展过程中,局部区域发生了裂纹在多层界面之间穿行的现象,使得断口上露出多种界面物相。

图8 不同温度下所得接头断口形貌(a),(b)850 ℃;(c),(d)900 ℃;(e),(f)950 ℃;(g),(h)1000 ℃Fig.8 Fracture morphology of joints achieved at different diffusion temperatures(a),(b)850 ℃;(c),(d)900 ℃;(e),(f)950 ℃;(g),(h)1000 ℃

2.3 接头界面形成机理

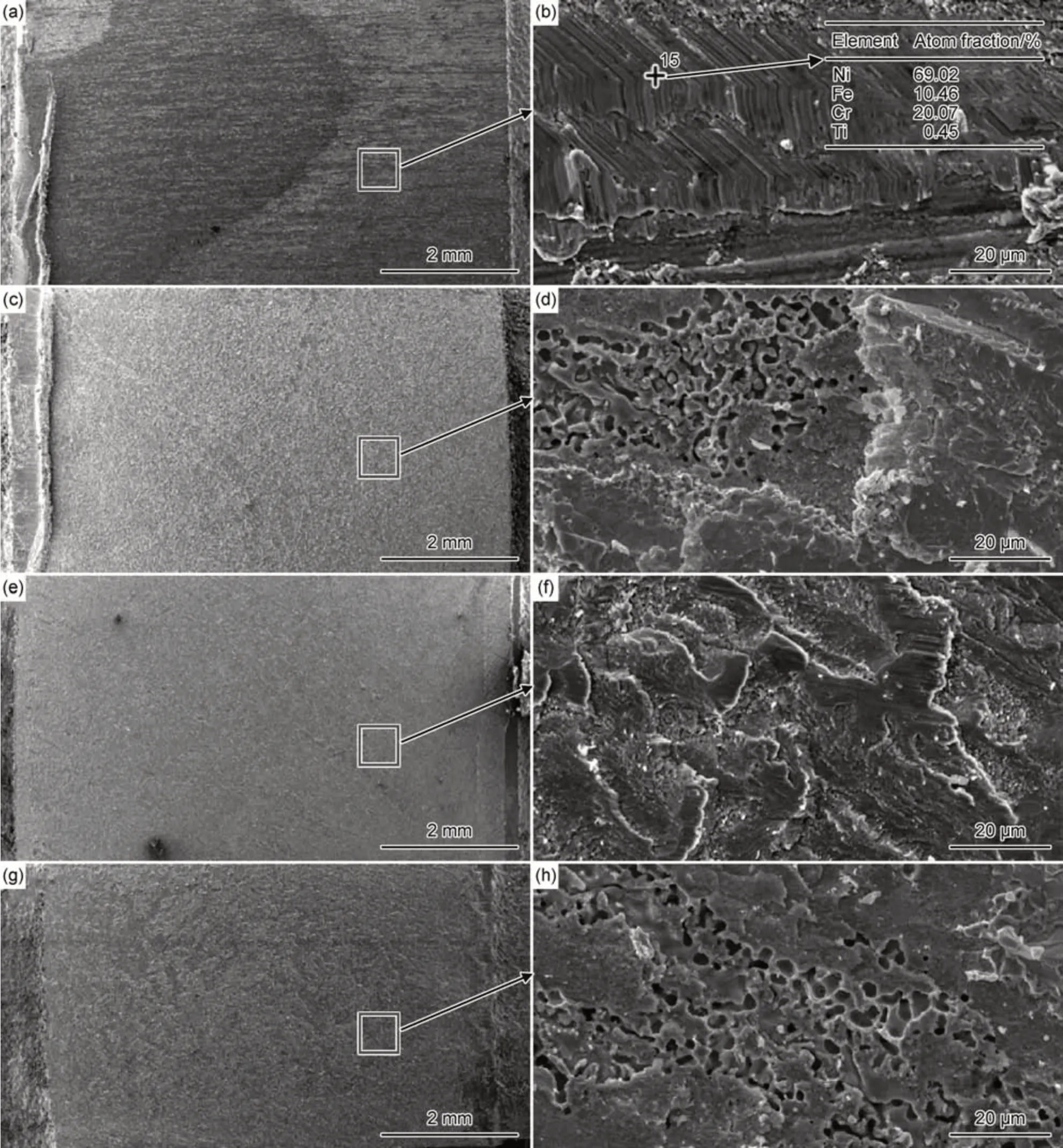

对TiVNbTa RHEA/Inconel 600 接头界面进行了EPMA 面扫分析,结果如图9 所示,各分图的右侧为TiVNbTa RHEA 的形貌或元素分布,左侧为Inconel 600 合金的形貌或元素分布,中间为接头界面区域的形貌和元素分布。总体来讲,Ti,V,Nb,Ta 元素由RHEA 侧向Inconel 600 合金侧扩散,Ni,Fe,Cr 元素由Inconel 600 合金侧向RHEA 侧扩散。由图9(b),(f)可知,接头界面区域的Ti 和Ni 元素浓度较高,这是由于Ni 和Ti 元素之间作用强烈,大量Ni 原子和Ti 原子在界面区域分别向RHEA 侧和Inconel 600 合金侧扩散。由图9(c),(f),(g)可知,随着扩散焊的进行,Ni 元素在界面中心区域发生聚集,由前述分析可推测,促进Ni 原子聚集的原因主要是具有菱方晶体结构的Ni2Ti型金属间化合物的生成,随着Ni 元素的聚集,该层中的Fe 和V 元素有所减少。同时可以推测,该层化合物具有阻碍Nb 和Ta 元素从TiVNbTa RHEA 侧向Inconel 600 侧扩散的作用,从而使得该化合物界面层两侧Nb 和Ta 元素分布出现分层,从TiVNbTa RHEA 侧向Inconel 600 侧,含量逐层减少(图9(d),(e))。由图9(h)可以发现,在靠近Inconel 600 合金的界面边缘,存在Cr 元素富集。根据前面的分析可以推测,Cr 元素的偏聚主要是由化学反应生成Cr2X型Laves 金属间化合物所推动的。Inconel 600/TiVNbTa RHEA 扩散焊过程中,在元素扩散和界面反应的共同作用下,形成了图3(c)所示的多层界面结构。

图9 接头界面形貌(a)及Ti(b),V(c),Nb(d),Ta(e),Ni(f),Fe(g),Cr(h)元素分布Fig.9 Morphology of joint interface (a) and elemental distribution of Ti(b),V(c),Nb(d),Ta(e),Ni(f),Fe(g),Cr(h)

3 结论

(1)在850~1150 ℃条件下对Inconel 600/TiVNb-Ta RHEA 开展了扩散焊研究,950 ℃下所得接头具有最高剪切强度,其值为357 MPa,断裂主要发生在接头中具有Ni2Ti 型晶体结构的界面区域,裂纹扩展穿过多层界面。

(2)对850,900,950 ℃和1000 ℃所得接头组织进行了研究,除850 ℃所得接头只含一层富Ni 界面外,其余接头均具有“Inconel 600/镍基扩散层/富Cr 层/富Ti层/富Ni层/TiVNbTaNi(Fe,Cr)扩散层/TiVNbTa RHEA”多层界面结构,其中富Ni 层为具有菱方晶体结构的Ni2Ti 型金属间化合物,富Cr 层为具有密排六方晶体结构的Cr2X型Laves 金属间化合物。

(3)对接头界面形成机理进行了分析,扩散焊过程中,Ti,V,Nb,Ta 元素由RHEA 侧向Inconel 600 合金侧扩散,Ni,Fe,Cr 元素由Inconel 600 合金侧向RHEA 侧扩散。Ti 和Ni 元素扩散剧烈,Cr 和Ni 元素在界面化学反应的驱动下发生偏聚,Nb 和Ta 元素的扩散因Ni2Ti 型界面层的形成受阻而出现分层。