Ni,Co 元素对FeCrAlCu 系高熵合金涂层组织和耐磨性能的影响

2024-01-25刘建军丁雨田

刘建军,马 凯,丁雨田*,冯 力*

(1 兰州理工大学 材料科学与工程学院,兰州 730050;2 兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050)

多主元素合金是Yeh 等[1]、Cantor 等[2]在2004 年提出的一种合金设计的新思想,多主元素合金以多组非晶合金与多组元高熵合金为代表。这种多主元素合金设计理念,主元素的数量一般是5 种或5 种以上,这个数量显著扩展了合金成分设计的空间,能展现出诸多异于传统合金的结构和性能,成为合金材料发展的新趋势[3-5]。高熵合金中的高熵效应,导致高熵合金微观组织一般为简单的固溶体结构组织,不容易形成复杂的金属间化合物。多主元素高熵合金微观结构上的多种效应使得多主元素高熵合金具有优良的力学性能,如优异的耐腐蚀、耐磨性能[6-7],被广泛应用于表面工程。

高熵合金具有优异的性能,众多学者将高熵合金制备成涂层用于金属零件表面防护。Zhang 等[8]采用激光熔覆制备CoCrFeNiSi 高熵合金涂层,研究结果表明,CoCrFeNiSi 高熵合金涂层由单一的FCC 相构成,熔覆层与基体之间形成良好的冶金结合,涂层的硬度为580HV0.2。Chen 等[9]采用机械合金化制备AlCu-NiFeCr 高熵合金涂层,研究结果表明,AlCuNiFeCr 高熵合金涂层形成单一的FCC 相,获得比较均匀组织和较好的力学性能。Dong 等[10]采用等离子和感应重熔制备NiCrBSiNb 高熵合金涂层,研究结果表明,经过感应重熔后,等离子涂层中缺陷基本消除,涂层与基体之间产生良好的冶金结合。经感应重熔后,涂层的力学性能得到改善,涂层的耐磨损性显著提高。Feng等[11]采用冷喷涂辅助感应重熔方法在45#钢表面制备AlCoCrCuFeNix高熵合金涂层,研究结果表明,Al-CoCrCuFeNix高熵合金涂层由BCC 和FCC 相构成,随着Ni 含量的增加,AlCoCrCuFeNix高熵合金涂层中BCC 结构衍射峰逐渐减弱,涂层组织中树枝晶二次枝晶间距先减小后增大,枝晶间组织减少。Ni元素的增加会降低Cu 元素偏析,涂层的硬度为534.7HV,冷喷涂辅助感应重熔合成高熵合金涂层表现出良好的耐磨性。

本工作采用冷喷涂辅助感应重熔合成高熵合金涂层的方法,在45#钢表面制备FeCrAlCu,FeCrAl-CuNi,FeCrAlCuCo,FeCrAlCuNiCo 高熵合金涂层,研究Ni,Co 元素添加对FeCrAlCu 系高熵合金涂层组织和摩擦性能影响。

1 实验材料与方法

本工作选用Al,Co,Cr,Fe,Ni,Cu 等六种金属单质粉末(纯度>99.5%)作为冷喷涂原料的基本材料,冷喷涂原料的制备方法是将上述六种金属单质粉末机械混合4 h,冷喷涂原料粉末微观形貌如图1 所示。六种金属单质粉末机械混合工艺、涂层的制备工艺以及涂层厚度控制工艺与文献[12-13]中的涂层制备工艺相同,并选取45#钢作为基体材料。

图1 冷喷涂预制粉末微观形貌Fig.1 Microstructure of cold-spraying prefabricated powder

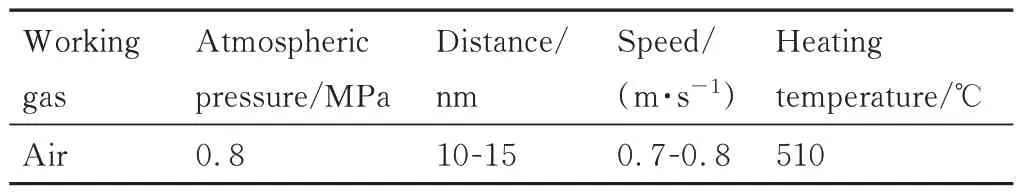

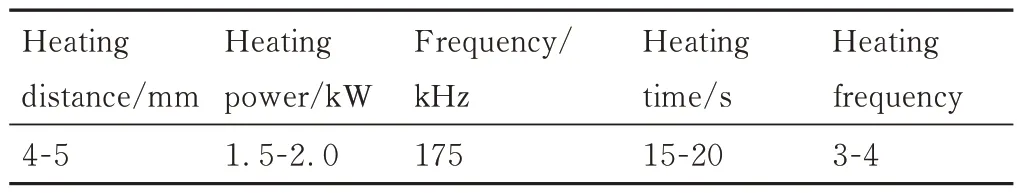

冷喷涂预制FeCrAlCuNiCo 混合金属涂层的设备是GDU-3-15 低压冷喷涂,冷喷涂设备参数如表1 所示,将预制的FeCrAlCu,FeCrAlCuNi,FeCrAlCuCo,FeCrAlCuNiCo 混合金属涂层样品进行感应重熔合成高熵合金涂层,感应重熔工艺如表2 所示。

表1 冷喷涂设备参数Table 1 Process parameters of cold spraying equipment

表2 感应重熔工艺参数Table 2 Process parameters of induction remelting

采用X 射线衍射仪(XRD,D/MAX2500PC)对冷喷涂预制FeCrAlCu,FeCrAlCuNi,FeCrAlCuCo,Fe-CrAlCuNiCo 混合金属涂层样品和感应重熔合成Fe-CrAlCu,FeCrAlCuNi,FeCrAlCuCo,FeCrAlCuNiCo高熵合金涂层样品表面进行表征,扫描速度为4 (°)/min,扫描范围为20°~90°。采用扫描电子显微镜(SEM,JSM-IT500LA)和能量色散光谱(EDS)观察感应重熔合成FeCrAlCu,FeCrAlCuNi,FeCrAlCuCo,FeCrAlCuNiCo 高熵合金涂层样品表面的微观组织形貌以及各元素的分布情况。采用透射电子显微镜(TEM,F200S 200 keV)分析感应重熔合成Fe-CrAlCu,FeCrAlCuNi,FeCrAlCuCo,FeCrAlCuNiCo高熵合金涂层样品的微观结构。采用摩擦磨损试验机测试感应重熔合成FeCrAlCu,FeCrAlCuNi,Fe-CrAlCuCo,FeCrAlCuNiCo 高熵合金涂层的摩擦性能,摩擦样品尺寸为10 mm×10 mm×5 mm,摩擦副为Al2O3小球,实验载荷为5 N,测试时间为20 min,重复三次摩擦实验然后求其平均值作为实验结果。采用型号HV1102 型显微硬度计测量试样的硬度,施加载荷0.5 N,载荷保持时间为10 s,在测量涂层表面的微观硬度时,需在不同的点分别测量15 组数据,求其平均值作为表面微观硬度值。

2 结果与讨论

2.1 FeCrAlCu 系混合金属涂层微观组织及相组成

图2 是FeCrAlCu,FeCrAlCuNi,FeCrAlCuCo,FeCrAlCuNiCo 冷喷涂预制混合金属涂层横截面的微观形貌及XRD 图谱。由图2(a)~(d)涂层横截面可以看出,基体与涂层之间通过机械咬合的方式结合在一起,并且结合的界面存在明显不平整,从文献[14]可以得知,这种结合特征是典型的冷喷涂涂层与基体的结合界面。通过Image-Pro-Plus 6.0 软件测得四种涂层的孔隙率分别为0.27%,0.33%,0.36%,0.24%。从图2(e)可以看出,在冷喷涂后各个金属粒子均以金属单质相的方式存在。

图2 冷喷涂预制混合粉末涂层的微观形貌及XRD 图谱(a)FeCrAlCu;(b)FeCrAlCuNi;(c)FeCrAlCuCo;(d)FeCrAlCuNiCo;(e)XRD 图谱Fig.2 Microstructure and XRD patterns of prefabricated powder coating by cold spraying(a)FeCrAlCu;(b)FeCrAlCuNi;(c)FeCrAlCuCo;(d)FeCrAlCuNiCo;(e)XRD patterns

2.2 原位合成FeCrAlCu 系高熵合金涂层的相结构

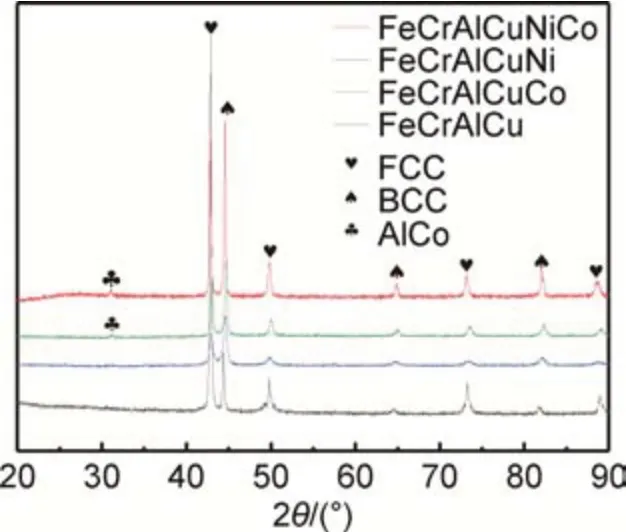

图3 是FeCrAlCu,FeCrAlCuNi,FeCrAlCuCo,FeCrAlCuNiCo 系高熵合金XRD 衍射图谱,从图中可以看出,FeCrAlCu 系高熵合金涂层的相结果为简单FCC+BCC 相。添加Ni 元素时,FCC 相的衍射峰强度逐渐增加,而BCC 相衍射峰几乎没有变化。添加Co 元素时,FeCrAlCuCo,FeCrAlCuNiCo 高熵合金涂层中 BCC 相结构中出现了B2 有序相(AlCo),同时添加Ni,Co 元素时,BCC 相和FCC 相衍射峰达到最大。由布拉格方程“2dsinθ=nλ”可得BCC 相和FCC 相晶格常数分别为0.28853,0.36689 nm。Ni,Co 原子融入BCC 和FCC 晶格所导致的晶格畸变,与文献[15-16]研究结果相符合。为了从理论与定义上确定本工作采用冷喷涂辅助感应重熔合成FeCrAlCu 系多主元涂层的微观结构和相组成属于高熵合金的范畴,通过计算合金的价电子浓度(VEC),混合熵ΔSmix,热力学参数Ω,原子尺寸差异δ等参数。计算方法如式(1)~(4)所示[17-18]:

图3 FeCrAlCu 系高熵合金涂层的XRD 衍射图谱Fig. 3 XRD patterns of FeCrAlCu series HEA coatings

式中:ci为各组分的原子分数;R为气体常数,8.314 J·(mol·K)-1;Tm为合金相变温度;Hmix为混合焓;ri是分量i的原子半径;rˉ是平均原子半径。

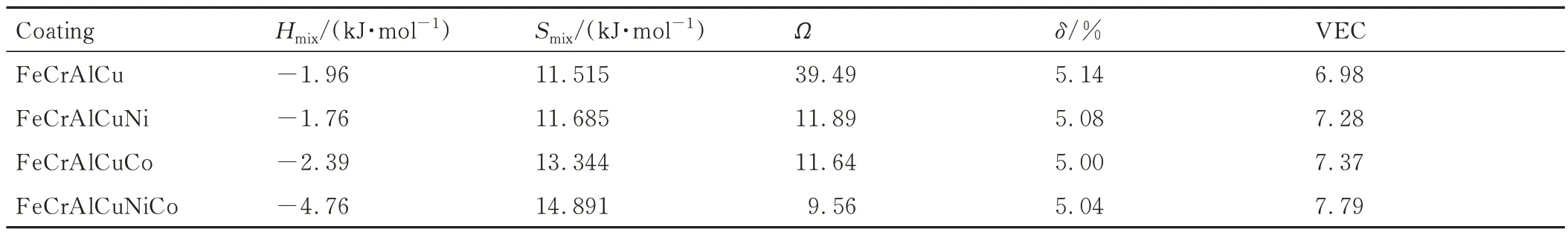

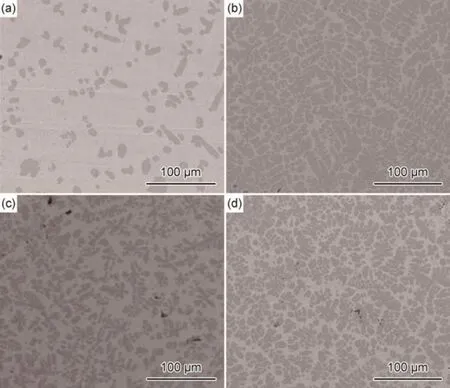

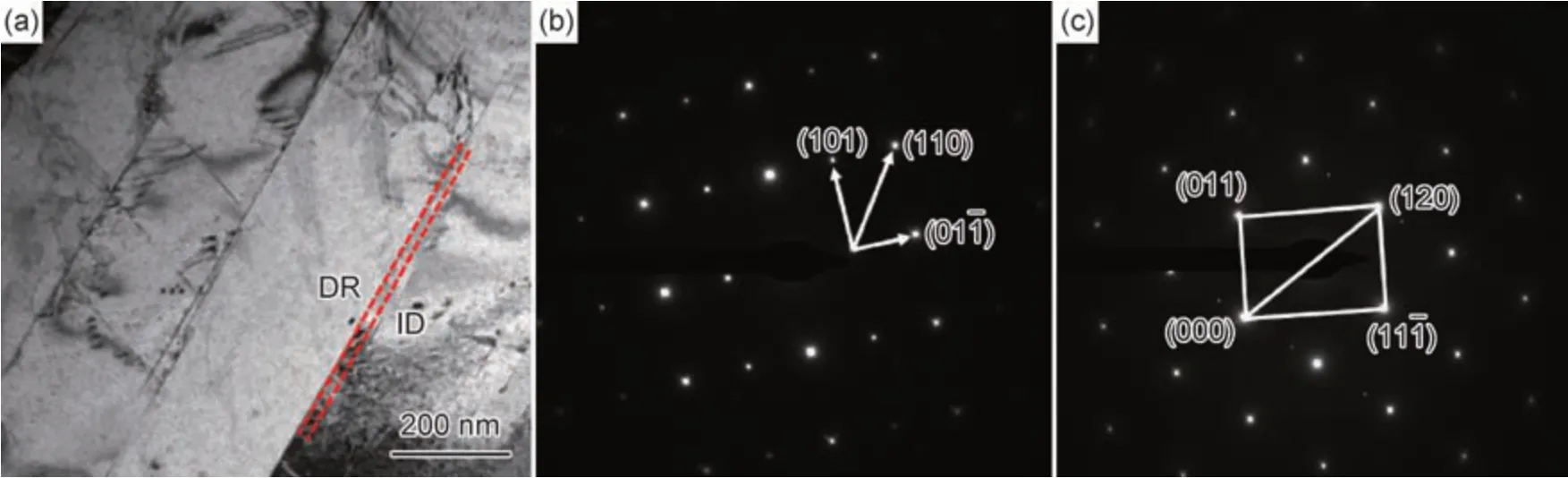

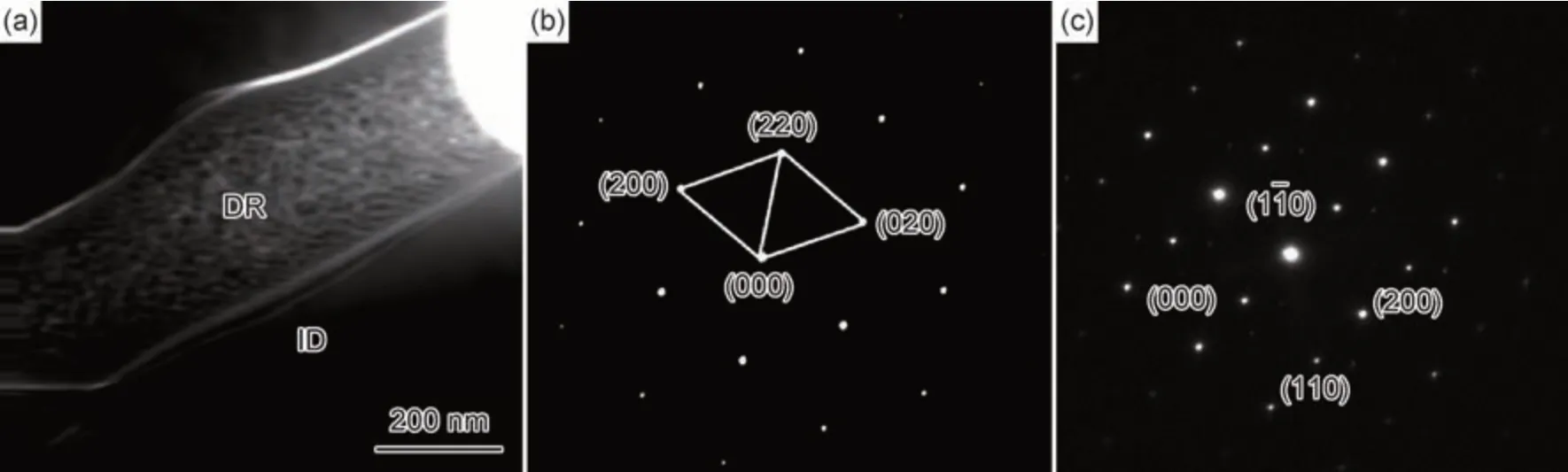

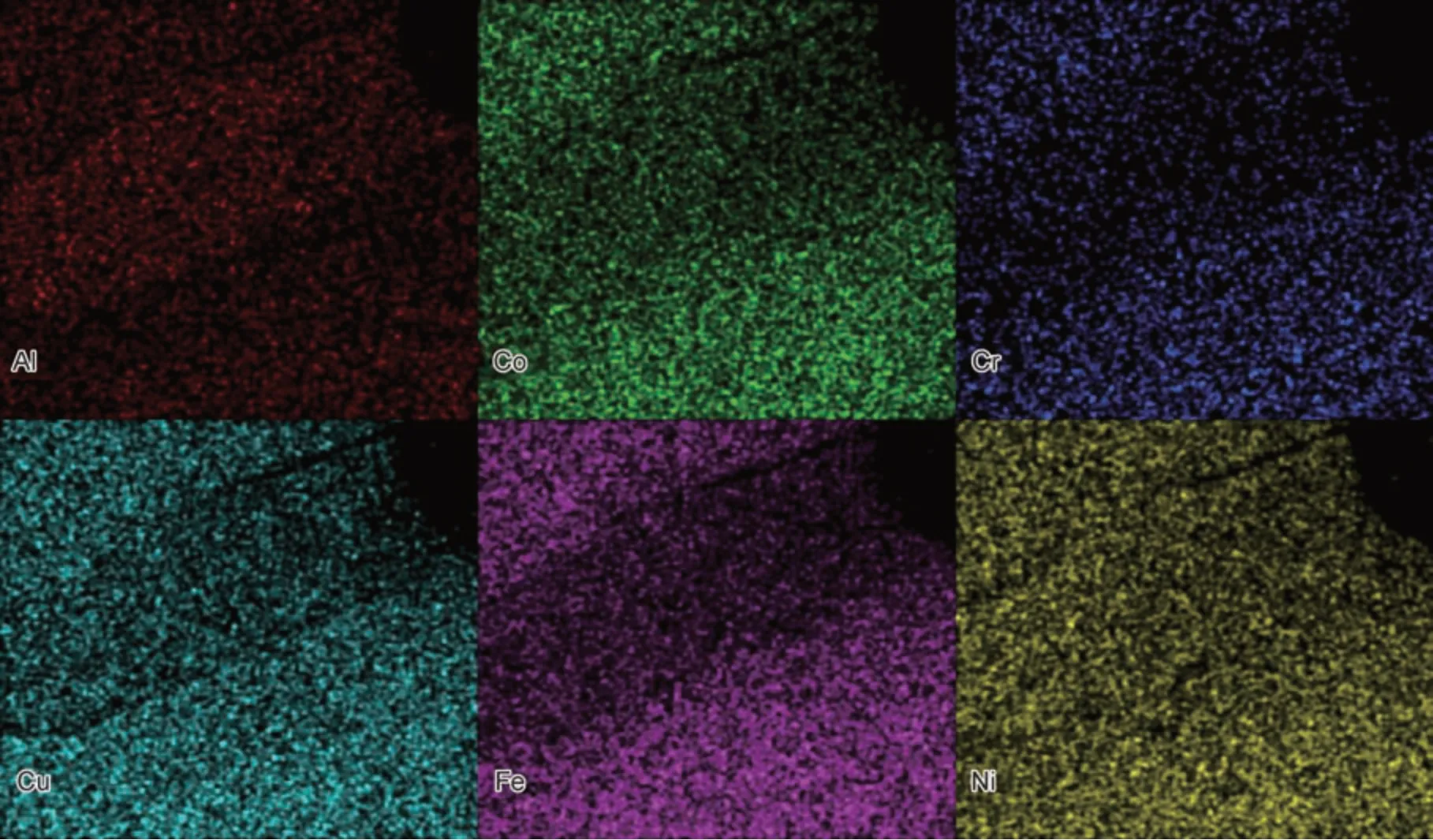

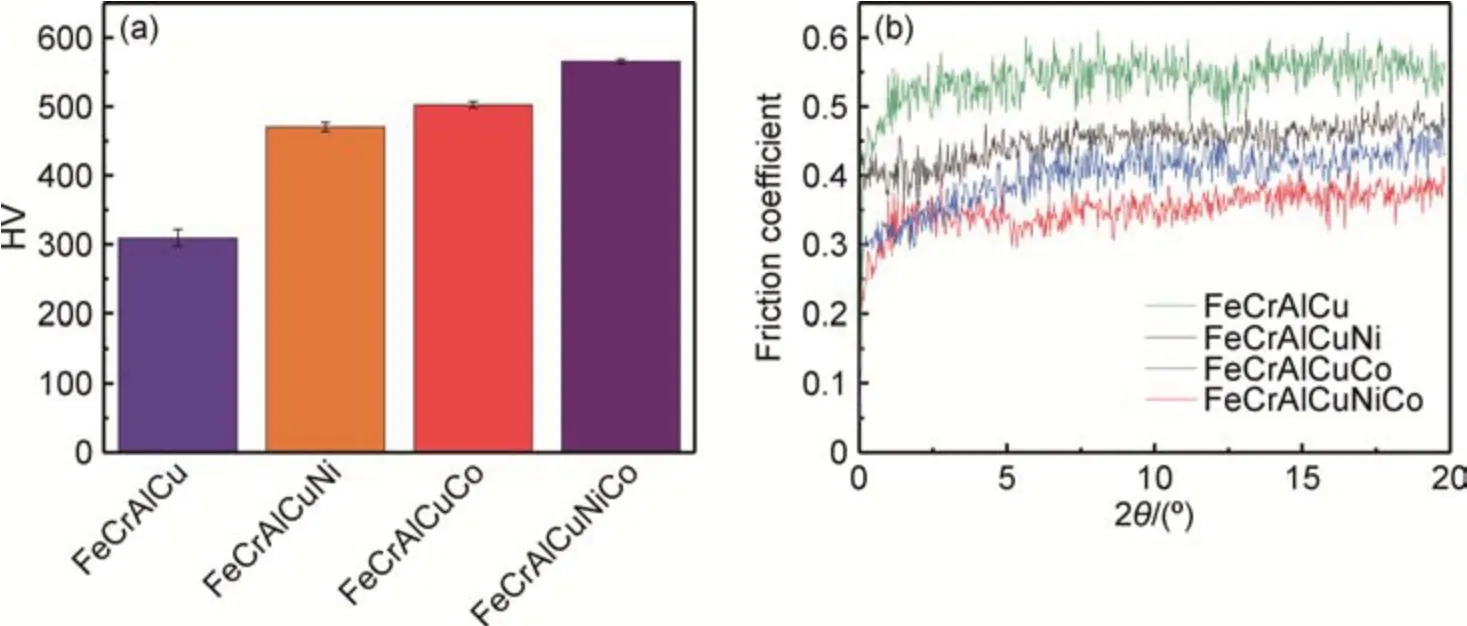

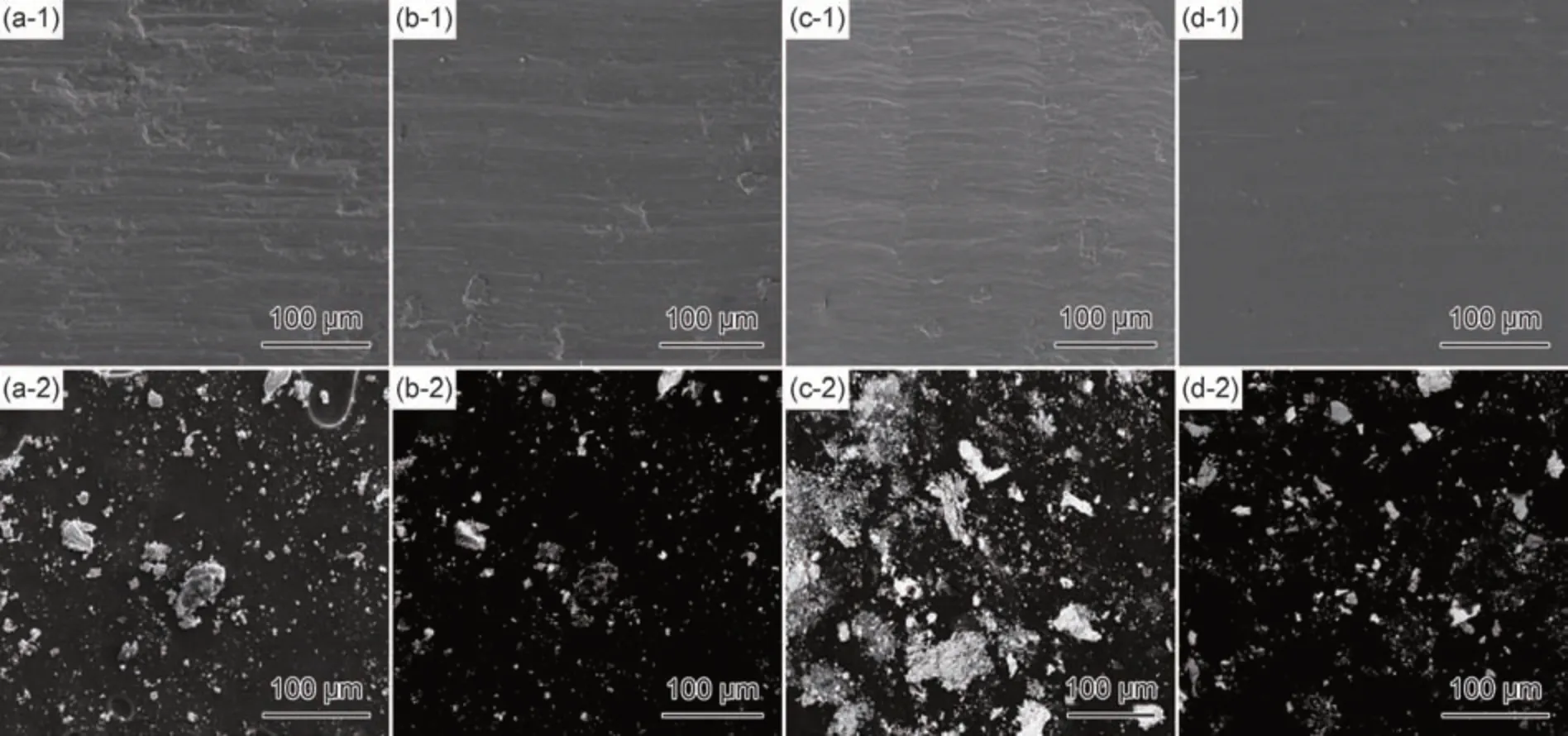

Guo 等[19]从最外层电子的角度出发,研究高熵合金中BCC 和FCC 相固溶体稳定性与VEC 的判据,得到如下结论:当6.87 表3 FeCrAlCu 系高熵合金涂层的参数Table 3 Parameters of FeCrAlCu series HEA coatings 图4 是FeCrAlCu,FeCrAlCuNi,FeCrAlCuCo,FeCrAlCuNiCo 高熵合金涂层表面SEM 形貌,其中图4(a)是FeCrAlCu 高熵合金涂层,从图中可以看出,形成的枝晶数目较少且晶粒尺寸较小,枝晶的平均尺寸为0.16 μm,枝晶组织的面积分数为12%。图4(b),(c)分别是FeCrAlCuNi,FeCrAlCuCo 高熵合金涂层,从图中可以看出,分别添加Ni,Co 元素时,涂层中枝晶的平均尺寸分别为0.42,0.49 μm,枝晶组织的面积分数为38%,43%。图4(d)是FeCrAlCuNiCo 高熵合金涂层,从图中可以看出,涂层的组织均匀,晶粒粗化。枝晶的平均尺寸为0.68 μm,枝晶组织的面积分数为63%。Ni,Co 元素同时添加,树枝晶逐渐粗化,充满整个界面,枝晶的平均尺寸和枝晶组织的面积分数达到最大,进一步提高了涂层的性能。 图4 FeCrAlCu 系高熵合金涂层表面SEM 形貌(a)FeCrAlCu;(b)FeCrAlCuNi;(c)FeCrAlCuCo;(d)FeCrAlCuNiCoFig.4 SEM morphologies of FeCrAlCu series HEA coating surface(a)FeCrAlCu;(b)FeCrAlCuNi;(c)FeCrAlCuCo;(d)FeCrAlCuNiCo 图5 和图6 是FeCrAlCuCo 和FeCrAlCuNiCo 高熵合金涂层的明场显微TEM 及SAED 分析,其中图5(a)和图6(a)是FeCrAlCuCo 和FeCrAlCuNiCo 高熵合金涂层的明场显微形貌,涂层的结构由枝晶(BCC)和枝晶间(FCC)结构组成。图5(b),(c)和图6(b),(c)分别为FeCrAlCuCo 和FeCrAlCuNiCo 高熵合金涂层枝晶和枝晶间的衍射花样,从衍射花样可以确定枝晶为BCC 结构,枝晶间组织为FCC 结构。图5 和图6 表明,冷喷涂辅助感应重熔合成FeCrAlCu 系高熵合金涂层由枝晶(BCC)和枝晶间(FCC)组成。图7 是FeCrAl-CuNiCo 高熵合金涂层EDS 能谱分析图,可以看出,Fe-CrAlCuNiCo 高熵合金涂层各元素均匀分布在枝晶区域,Cu 元素后凝固,分布在枝晶间,形成枝晶偏析。在文献[20-21]报道中,因为Ni元素与其他元素具有良好的化学亲和力,添加Ni元素时,会降低Cu 元素的偏析,因此,几种元素均匀地分布在枝晶和枝晶间组织中。 图5 FeCrAlCuCo 高熵合金涂层TEM 图(a)涂层TEM 明场;(b)BCC 相衍射花样;(c)FCC 相衍射花样Fig.5 TEM images of FeCrAlCuCo HEA coating(a)TEM bright field of coating;(b)BCC phase diffraction pattern;(c)FCC phase diffraction pattern 图6 FeCrAlCuNiCo 高熵合金涂层TEM 图(a)涂层TEM 明场;(b)BCC 相衍射花样;(c)FCC 相衍射花样Fig.6 TEM images of FeCrAlCuNiCo HEA coating(a)TEM bright field of coating;(b)BCC phase diffraction pattern;(c)FCC phase diffraction pattern 图7 FeCrAlCuNiCo 高熵合金涂层EDS 图谱Fig.7 EDS spectra of FeCrAlCuNiCo HEA coating 冷喷涂辅助感应重熔合成FeCrAlCu 系高熵合金涂层的优异性能,主要来自高熵合金晶格畸变效应,晶体点阵的畸变程度可以用晶格应变(ε)来表示,计算公式如式(5)和(6)所示[22]: 式中:a和a0分别为实际晶格点阵和理想晶格点阵的点阵常数。FCC 相和BCC 相的晶格应变ε会随原子尺寸差异δ的增大而减小。按照式(5),(6)计算的结果,感应重熔合成FeCrAlCuNiCo 高熵合金涂层中BCC 相晶格应变为0.82%,FCC 相的晶格应变为3.86%。同时添加Ni,Co 元素时,FeCrAlCuNiCo 高熵合金涂层更倾向于形成BCC 结构,原子尺寸差异δ的增大(减少)可能是导致FeCrAlCuNiCo 高熵合金涂层中BCC 相增加(减少)、FCC 相减少(增加)的主要原因;同时添加Ni,Co 元素时,晶格应变最大。 图8 (a)为冷喷涂辅助感应重熔合成FeCrAlCu,FeCrAlCuNi,FeCrAlCuCo,FeCrAlCuNiCo 高熵合金涂层的显微硬度,从图中可以发现,添加Ni 元素时,FeCrAlCuNi 高熵合金涂层的硬度为470 HV,Ni 元素的增加,促进了Fe,Cr,Al 等元素的偏聚,抑制了Cu 元素偏析。添加Co 元素时,FeCrAlCuCo 高熵合金涂层的硬度为502HV,Co 元素的增加,相比其他任意两种元素的混合焓,Al 和Co 可以形成更稳定的固溶体,感应重熔过程中形成(AlCo)超点阵固溶体结构。同时添加Ni,Co 元素时,FeCrAlCuNiCo 高熵合涂层的硬度达到565.5HV,既抑制了Cu 元素的偏析,又形成更稳定的固溶体结构,感应重熔过程元素分布均匀。图8(b)中FeCrAlCu 系高熵合金涂层的摩擦因数分别为0.579,0.426,0.397,0.349。在相同摩擦条件下,材料的硬度越高,摩擦因数越小,耐磨性越好[23-24]。感应重熔合成FeCrAlCuNiCo 高熵合金涂层硬度高的主要原因:随着Ni,Co 元素的添加,树枝晶粗化,硬度较高的BCC 结构枝晶增多,涂层二次枝晶臂间距减小,提高了高熵合金涂层的硬度。结合XRD 可以看出,Co元素的添加,FeCrAlCuCo,FeCrAlCuNiCo 高熵合金涂层促进B2(AlCo)生成,由于元素A1 和Co 之间有较负的混合焓(-19 kJ/mol),固溶体形成过程中两种元素之间的结合能力比较强,可以形成稳定的固溶体,这个相是合金涂层微观组织中的硬质点。感应重熔合成Fe-CrAlCuNiCo 高熵合金涂层中的BCC 结构晶格和FCC结构晶格应变最大,因此固溶强化足,微观组织的硬度大。感应重熔合成FeCrAlCuNiCo 高熵合金涂层的磨损率是3.97×10-5mm3.N-1·m-1,与FeCrAlCu,Fe-CrAlCuNi,FeCrAlCuCo 高熵合金涂层相比,涂层的磨损率分别降低了48%,41%,35%,FeCrAlCuNiCo 高熵合金涂层涂层表现出良好的耐磨性。 图8 FeCrAlCu 系高熵合金涂层硬度(a)和摩擦因数(b)Fig.8 Hardness(a) and friction coefficient(b) of FeCrAlCu HEA coatings 图9 是FeCrAlCu,FeCrAlCuNi,FeCrAlCuCo,FeCrAlCuNiCo 高熵合金涂层磨痕形貌以及磨屑形貌,其中从图9(a-1),(a-2)可以看出,FeCrAlCu 高熵合金涂层表面粗糙,存在大量的犁沟并存在片状分层,表明FeCrAlCu 高熵合金涂层的磨损机制主要是粘着磨损、磨粒磨损、分层磨损[25]。从图9(b-1),(c-1)看出,分别添加Ni,Co 元素时,FeCrAlCuNi,Fe-CrAlCuCo 高熵合金涂层表面犁沟减少,存在极少的片状分层。图9(d-1)是同时添加Ni,Co 元素时Fe-CrAlCuNiCo 高熵合金涂层表面明显变得光滑,犁沟变得少而浅,黏着层的数量也明显减少,这表明当同时添加Ni,Co 元素时,FeCrAlCuNiCo 高熵合金涂层表面的磨损机制改变,使得FeCrAlCuNiCo 高熵合金涂层摩擦因数减小。图9(a-2)~(d-2)是FeCrAlCu 系高熵合金涂层磨屑产物,从图中可以发现,摩擦过程产生的磨粒形貌相似,磨屑大小相近。 图9 FeCrAlCu 系高熵合金涂层的磨痕形貌(1)和磨屑形貌(2)(a)FeCrAlCu;(b)FeCrAlCuNi;(c)FeCrAlCuCo;(d)FeCrAlCuNiCoFig.9 Wear morphologies(1) and debris morphology (2) of FeCrAlCu series HEA coatings(a)FeCrAlCu;(b)FeCrAlCuNi;(c)FeCrAlCuCo;(d)FeCrAlCuNiCo (1)感应重熔合成FeCrAlCu 系高熵合金涂层的相结构为BCC+FCC 相,添加Ni元素有利于FCC 相当生成。添加Co 元素,FeCrAlCuCo,FeCrAlCuNiCo 高熵合金涂层出现B2 有序相(AlCo)。同时添加Ni,Co 元素时,FeCrAlCuNiCo高熵合金涂层的晶格应变最大。 (2)感应重熔合成FeCrAlCu 系高熵合金涂层的的组织为树枝晶组织,其中枝晶为BCC 结构,晶间组织为FCC 结构,Ni,Co 元素的添加,涂层中树枝晶变粗。Ni 元素添加降低高熵合金Cu 元素的偏析,几种元素均匀地分布在枝晶和枝晶间组织中。 (3)分别添加Ni,Co 元素时,FeCrAlCuNi,Fe-CrAlCuCo 高熵合金涂层的硬度增加,同时添加Ni,Co元素时,FeCrAlCuNiCo 高熵合金涂层的硬度达到最大565.5HV,此时涂层的摩擦性能最好,摩擦因数为0.349,磨损率为3.97×10-5mm3·N-1·m-1。

2.3 Ni,Co 元素添加对FeCrAlCu 高熵合金涂层微观组织性能的影响

2.4 Ni,Co 元素对FeCrAlCu 系高熵合金涂层耐磨性影响

3 结论