电爆喷涂FeCoCrNiAlx高熵合金涂层的形成机制与性能

2024-01-25闫维亮魏玉鹏

闫维亮,周 辉,2*,朱 亮,2*,魏玉鹏,2

(1 兰州理工大学 材料科学与工程学院,兰州 730050;2 兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050)

高熵合金是近年来发展起来的新型合金,因其全新的设计理念、独特的组织结构和高强度、高硬度、优异的耐磨性和耐蚀性等特点,在新合金领域引起了广泛关注[1-2]。块状高熵合金受成本、尺寸及形状的影响,限制了其工程应用[3]。将高熵合金制备成涂层进行表面改性,既能发挥其特有的性能,又能降低成本,节约稀有材料的消耗。目前,激光熔覆[4-5]、等离子喷涂[6]和磁控溅射[7]是高熵合金涂层常用的制备方法。激光熔覆能量密度高,应用较广泛[8];等离子喷涂沉积速率快[9];磁控溅射厚度可控[10]。这些制备方法存在以下局限性:(1)原混合粉末需要长时间球磨形成高熵合金粉体,然后再制备成涂层,降低效率;(2)能量热输入较大,冷却速度较慢,易形成脆性金属间化合物,导致材料性能恶化;(3)设备复杂,制备成本高。电爆喷涂是制备高熵合金涂层的一种新方法[11]。它是通过高电压对混合均匀的粉末脉冲放电,瞬时大电流将其加热熔化并合金化,然后发生爆炸,产生的高温粒子伴随冲击波喷射到基体表面形成涂层[12-13]。该方法具有以下特点:(1)在制备涂层前将多种粉末混合均匀即可,无须球磨成高熵合金粉体;(2)电爆喷涂过程时间极短,仅需10 μs 左右[14],凝固速度快,有利于扩大固溶度及BCC 或FCC 固溶体形成,抑制脆性金属间化合物产生;(3)其热能是由瞬间高功率脉冲电能通过欧姆加热的形式转化而来,可根据电压大小来调控喷涂材料所需的能量,常用于高熔点材料,如钽、钼、钨等[15-16];(4)喷射粒子在冲击波的作用下获得的速度很快,可达2000~5000 m/s,结合强度高[17];(5)厚度可控,装置简单,成本低。

本工作采用电爆喷涂技术在TC4 钛合金表面制备FeCoCrNiAlx高熵合金涂层,分析Al 元素含量对涂层物相结构、表面形貌、结合界面、显微硬度以及耐磨性的影响,探究涂层的磨损失效机理,为高熵合金的应用提供一定的参考。

1 实验材料与方法

1.1 实验材料

选用TC4(Ti-6Al-4V)钛合金作为基体材料,线切割制备成20 mm×15 mm×1 mm 试样。实验前用CJ-1210 型喷砂机对预喷涂表面进行喷砂,再用无水乙醇和丙酮清洗以保证基材表面清洁。选取颗粒度为5000 目(2.6 μm)、纯度为99.99%(质量分数)的Fe粉、Co 粉、Cr 粉、Ni 粉、Al 粉,按照Fe∶Co∶Cr∶Ni∶Al=1∶1∶1∶1∶x(x=0,0.5,1.0,摩尔比,下同),在精度为0.1 mg 的FA 1004N 型电子天平上进行称量,然后放入混料机中混合2~4 h 以保证粉末均匀。通过电爆喷涂制备FeCoCrNiAlx高熵合金涂层。

1.2 实验方法

为实现多组元混合粉末的合金化,提出带载粉约束电爆喷涂方法,其过程图如图1 所示。先用混料机把多种粉末混合均匀,然后在每克粉末中加入0.1 mL 溶液(水和聚乙烯醇按照体积比100∶1 配置),并不断搅拌使其呈现“团絮状”,之后将“团絮状”粉末均匀铺放在自行研发的载料带的凹槽内,再在其表面放置一根比凹槽直径稍小的钢铁丝,在其上方施加力F,“团絮状”粉末在力F的作用下被压实在凹槽内。因水溶性胶黏剂(聚乙烯醇)具有黏性,稀释后加入粉末中能够提高成型性,使其更紧实,大电流通过粉末时更易熔化并合金化。

图1 带载粉约束电爆喷涂方法过程图Fig.1 Process diagram of constrained electric explosion spraying method with loaded powder

将载有粉末的载料带依次放入约束孔盘上的约束孔中。通过高压发生器对储能电容器充电,使电极间建立起高压电场。当约束孔转到两电极之间时,脉冲大电流通过气体放电的形式导入粉末中,在焦耳热的作用下将其加热熔化并合金化,然后发生爆炸,其高温粒子伴随冲击波喷射到基体表面形成涂层。喷涂结束后,载料孔盘在传动装置的作用下进行旋转,当下一个约束孔转到两电极之间时再次发生爆炸,如此循环实现连续喷涂。整个过程在真空腔室中进行,避免合金化时产生杂质。

1.3 分析测试与表征

利用D8 ADVANCE 型X 射线衍射仪(XRD)分析涂层的晶体结构,参数为:Cu 靶Kα线,管电压40 kV,管电流40 mA,扫描步长0.02°,扫描速度2(°)/min,扫描范围20°~100°,λ=0.15406 nm;使用FEG-450 型扫描电子显微镜(SEM)及能谱仪(EDS)分析涂层的形貌及成分分布;采用LSM-800 型激光共聚焦显微镜观察涂层的三维表面形貌;使用RST3型划痕仪测试涂层的结合强度,划头以5 mm/min 的滑动速度横向运动,以50 N/min 的加载速率从0 N 加至50 N,最终划痕长度为5 mm;利用HT-1000 摩擦磨损试验机在室温条件下进行实验,参数为:摩擦副Si3N4,摩擦半径6 mm,载荷5 N,旋转速度385 r/min,时间300 s。

2 结果与讨论

2.1 涂层的物相结构

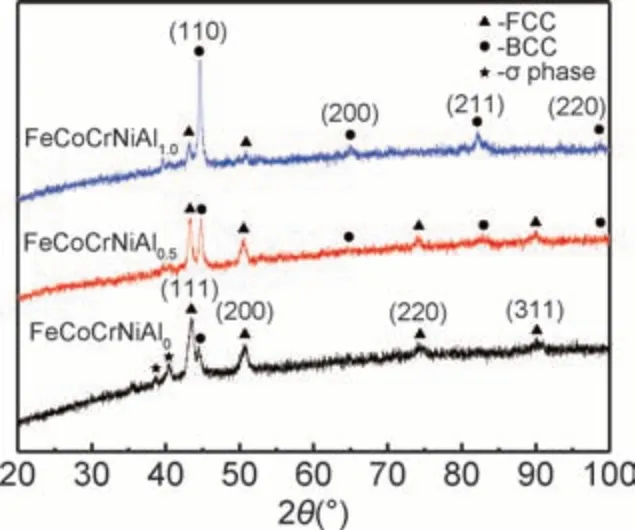

图2 为FeCoCrNiAlx涂层的XRD 谱图。可以看出,涂层均由简单的FCC 相、BCC 相和少量σ 相组成,并没有出现复杂的金属间化合物,这是因高熵效应和电爆喷涂快速冷却的特点形成的。随着Al含量的增加,物相结构由FCC 相向BCC 相转变,则Al 元素的加入有利于BCC 相的形成[18-19]。分析认为,Al原子半径较大,溶入后产生严重的晶格畸变,体系呈亚稳定状态,而新BCC相的形成有助于减少晶格畸变,降低体系的能量[20]。其次,BCC 结构的原子致密度为68%,FCC 结构的原子致密度为74%,低的原子堆积密度更易容纳较大尺寸的原子,释放部分晶格畸变能,使体系趋于稳定[21]。

图2 FeCoCrNiAlx高熵合金涂层的XRD 谱图Fig.2 XRD patterns of FeCoCrNiAlx high-entropy alloy coatings

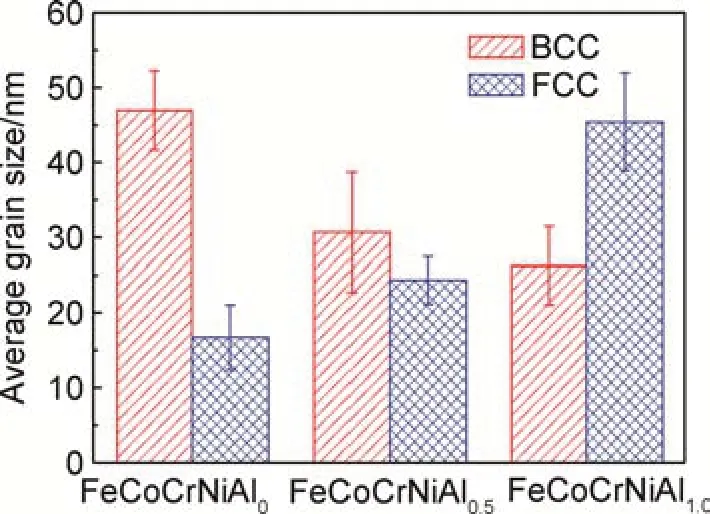

由Scherrer 公式分析FeCoCrNiAlx高熵合金涂层的晶粒尺寸。

式中:D为晶粒垂直于晶面方向的平均厚度,nm;K为Scherrer 常数,K=0.89;λ为X 射线波长,λ=0.154056 nm;B为涂层样品的衍射峰半高宽度,rad;θ为衍射角。根据式(1)可以计算出FeCoCrNiAlx高熵合金涂层中BCC 相和FCC 相的晶粒尺寸,结果如图3所示。BCC 相的平均晶粒尺寸是26~47 nm,FCC 相的平均晶粒尺寸是17~45 nm。随着Al 元素含量的增加,BCC 相的平均晶粒尺寸逐渐减小,FCC 相的平均晶粒尺寸逐渐增大。

图3 FeCoCrNiAlx涂层的平均晶粒尺寸Fig.3 Average grain size of FeCoCrNiAlx coatings

由上述可知,Al 元素的加入有利于BCC 相的形成,则随着Al 含量的增加,BCC 相的形核质点随之增多,形核率上升,晶粒长大速度受到抑制,导致晶粒细化;反之,FCC 相的形核受到抑制,使晶粒粗化。可见,电爆喷涂方法制备的涂层晶粒尺寸在纳米级范围,其较快的冷却凝固速度抑制了晶粒的长大。

2.2 涂层的表面形貌及沉积特性

FeCoCrNiAlx涂层的表面形貌如图4 所示。不添加Al 元素时,涂层表面存在较多的凸起组织,平整性较差,致密的光滑扁平组织少,出现少量孔洞等缺陷,如图4(a)所示。当添加Al 元素后,涂层整体均匀性和致密性均有明显改善,喷涂粒子在表面充分扁平铺展,没有发现裂纹、孔洞等缺陷,如图4(b),(c)所示。随着Al 含量的增加,涂层表面的成型性变好。分析认为Al 元素的熔点较其他Fe,Co,Cr,Ni 等元素低(Fe:1535 ℃,Co:1495 ℃,Cr:1855 ℃,Ni:1455 ℃,Al:660 ℃),所以Al 的添加会使合金的熔点降低。在同等能量密度条件下,熔滴获得的能量多,喷涂过程中熔滴温度持续时间更长,到达涂层表面后有充分的时间扁平铺展。

图4 FeCoCrNiAlx高熵合金涂层的典型表面形貌(a)FeCoCrNiAl0;(b)FeCoCrNiAl0.5;(c)FeCoCrNiAl1.0Fig.4 Typical surface morphologies of FeCoCrNiAlx high-entropy alloy coatings(a)FeCoCrNiAl0;(b)FeCoCrNiAl0.5;(c)FeCoCrNiAl1.0

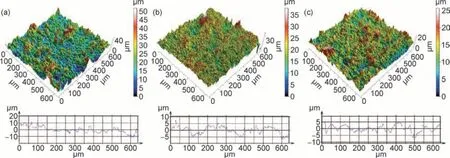

图5 为FeCoCrNiAlx涂层的三维表面形貌及粗糙度轮廓曲线。FeCoCrNiAl0涂层表面的峰起伏较大,整体较为凹凸不平,在某些区域出现较尖锐的峰,说明凸起较为严重,如图5(a)所示。而FeCoCrNiAl0.5和FeCoCrNiAl1.0涂层表面整体起伏较为平整,没有明显的尖锐峰出现,如图5(b),(c)所示。经计算,涂层的粗糙度Ra分别为1.53,1.46,1.20 μm。随着Al 含量的增加,粗糙度逐渐减小,涂层的平整性更好。

图5 FeCoCrNiAlx涂层的三维表面形貌及粗糙度轮廓曲线(a)FeCoCrNiAl0;(b)FeCoCrNiAl0.5;(c)FeCoCrNiAl1.0Fig.5 Three dimensional surface morphologies and roughness profile curves of FeCoCrNiAlx coatings(a)FeCoCrNiAl0;(b)FeCoCrNiAl0.5;(c)FeCoCrNiAl1.0

电爆喷涂的沉积特性是由液相沉积和熔滴喷涂形成。液相沉积过程是均匀的混合粉末在焦耳热的作用下熔化并合金化形成熔滴,通过冲击波将尺寸稍大的熔滴快速喷射到基体表面形成熔潭,其他小液滴持续撞击熔潭,使其凝聚在一起,聚集的较大液滴凝固过程较缓慢,具有一定的流动性,在基体表面充分铺展,凝固后呈现“扁平状”或“薄饼状”的组织,这一过程也称为熔滴的扁平化行为。对于尺寸小且未被熔潭吞噬的熔滴,高速喷射到基体表面后快速冷凝形成熔滴喷涂层。这两种沉积方式形成的涂层平整、均匀致密、无明显缺陷。另外,在涂层表面还黏附着少量纳米级和1~2 μm 左右的微米级小颗粒,它们并没有完成扁平铺展或熔滴喷涂。这是由于,细小熔滴获得的初动能较小,在喷射过程中因冷凝作用使得这些熔滴未到达基体表面时已变成半凝固状态,撞击力小,无法充分铺展。

图6 为FeCoCrNiAl1.0涂层的元素分布图。可以看出,各色素点分布均匀,没有出现元素偏聚,说明元素均匀分布在涂层表面。除Al 含量偏低外,其他元素基本保持在1∶1 的初始成分比。分析认为,Al 的熔点较低,而电爆喷涂过程瞬时温度较高,微量Al 元素挥发在腔体中。结合XRD,FeCoCrNiAl1.0涂层由结构单一、组织均匀的固溶体组成。

2.3 涂层与基体的结合

在外部载荷作用下,涂层剥落是限制其工程使用的重要因素。涂层与基体的结合强度是评判涂层质量的关键指标,是保证涂层满足各种性能的基本前提。涂层与基体的结合强度越大,在恶劣环境中承受大载荷的能力就越强,涂层的耐久性能就越好[22]。

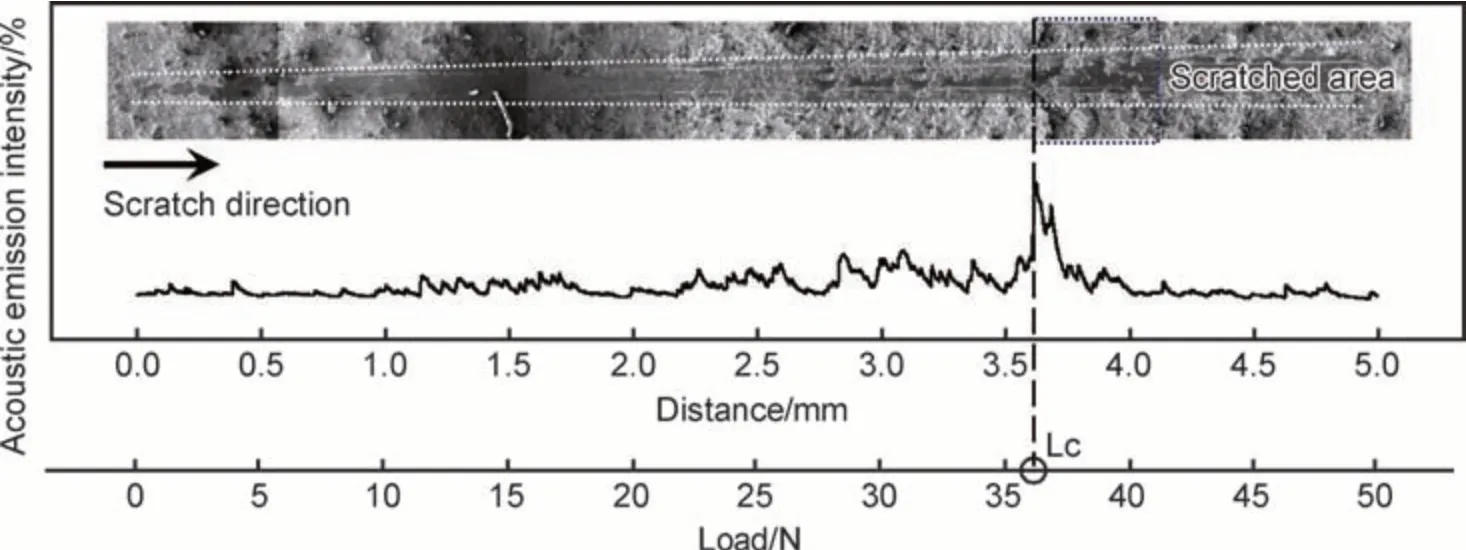

图7 为FeCoCrNiAl1.0涂层的划痕形貌(多张SEM图拼接而成)及相应的声发射信号曲线。可以看出,随着测试载荷的增加,划痕不断变深、变宽,相应的声发射信号曲线在较长的范围内出现微小波动和变化,这可能是表面不平整导致少量涂层剥落造成的。当载荷增加至约36 N 时(即划痕至约3.6 mm 位置处),声发射信号曲线中出现一个较大的峰值,表明涂层在此发生局部剥落或开裂,此时的载荷即为失效临界载荷Lc,见图7 中圆圈处。

图7 FeCoCrNiAl1.0涂层的划痕形貌及相应声发射信号曲线Fig.7 Scratch morphology and corresponding acoustic emission signal curve of FeCoCrNiAl1.0 coatings

在声发射信号曲线中,第一个峰值信号出现时,认为发生了层间失效;第一个峰值信号后出现的二次信号峰,表明涂层与基体间发生失效。说明涂层的结合强度基本一致,力学性能比较均匀,不存在应力集中或局部缺陷[23]。

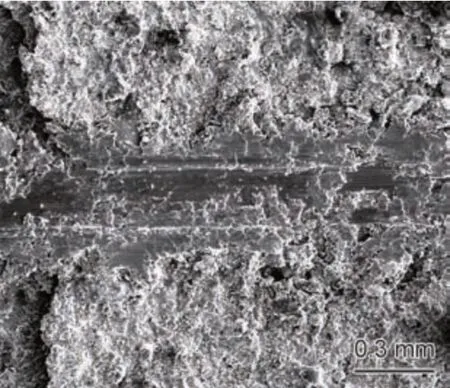

图8 为FeCoCrNiAl1.0涂层失效位置的放大形貌。划痕内出现了分层开裂现象,并且局部位置发生基体裸露。在不同位置重复测试,其失效临界载荷平均值为37.2 N。一般情况下,利用Rockwell C 压头进行划痕测试,若获得的临界载荷大于30 N,则该涂层与基体的结合强度满足大多数工程应用的要求[24]。可见,FeCoCrNiAl1.0涂层与基体之间有较大的结合强度,满足大多数工程应用。

图8 FeCoCrNiAl1.0涂层失效位置放大图Fig.8 Enlarged image of failure position of FeCoCrNiAl1.0 coatings

图9 为FeCoCrNiAl1.0涂层的结合界面及EDS 线扫描。涂层与基体的结合界面呈波浪状,说明形成良好的冶金结合,结合区无明显的裂纹、孔洞等缺陷。涂层整体较为均匀、致密,表明电爆喷涂的薄层之间同样形成冶金结合,其厚度大约为30 μm。另外,有少量层状界面出现,这是由于喷涂粒子碰撞后形成的扁平粒子以铺展的形式堆积成层,很少的一部分没有达到完全冶金结合。

图9 FeCoCrNiAl1.0涂层的结合界面SEM 图(a)及EDS 线扫描分析(b)Fig.9 SEM image of bonding interface(a) and EDS line scan analysis(b) of FeCoCrNiAl1.0 coatings

从EDS 线扫描可以看出,涂层中的Fe,Co,Cr,Ni和Al 元素含量逐渐升高,而基体中的Ti 元素变化呈相反的趋势。各元素的含量在结合界面处不是突然变化的,而是有一定的过渡。这是因为在电爆喷涂过程中,喷涂粒子在高能冲击波的作用下撞击基体,与基体发生强烈的机械咬合,形成“抛锚结合”,并且通过极高的热能,在咬合过程中与基体发生相互熔合形成微小熔池[23]。此时基体与涂层中的元素发生相互扩散,在结合界面处各元素的含量呈缓慢过渡趋势,产生一个元素扩散的过渡层(transition layer)。这些现象均表明涂层与基体形成了良好的冶金结合。FeCoCrNiAlx涂层与基体既发生了“抛锚结合”,又出现了界面间的元素互扩散,为典型的冶金结合界面。

为更直观地观察各元素在横截面的分布情况,对涂层的横截面进行EDS 面扫描,结果如图10 所示。可以看到,涂层中的Fe,Co,Cr,Ni,Al 元素和基体中的Ti 元素上下分布比较明显,以结合界面为分界线形成良好的对应,各元素在结合处呈波浪形,出现了元素的互扩散现象,与上述结果相同。另外,涂层中的各元素分布均匀,没有明显的成分偏析,进一步验证了FeCoCrNiAl1.0涂层的均匀性。

图10 FeCoCrNiAl1.0涂层的横截面EDS 面扫描Fig.10 EDS scanning results of cross-section of FeCoCrNiAl1.0 coatings

2.4 涂层的显微硬度

FeCoCrNiAlx涂层的显微硬度如图11 所示。可知,涂层的显微硬度随Al 含量的增加不断增大,在x=1.0 时达到最大值531.8HV,大约是基体的1.62 倍。由前述可知,随Al 元素含量的增多,BCC 结构逐渐成为涂层的主要组成相。因有序BCC 结构比FCC 结构的硬度高,所以显微硬度显著增加。其次,随着Al 含量的增多,晶格畸变加剧,固溶强化效果越明显[25]。此外,电爆喷涂具有加热和冷却速度极快的特点,晶粒来不及长大,起到晶粒细化的作用。这几个方面的共同作用使涂层的硬度进一步增加。

图11 FeCoCrNiAlx高熵合金涂层的显微硬度Fig.11 Microhardness of FeCoCrNiAlx high-entropy alloy coatings

2.5 涂层的耐磨性能

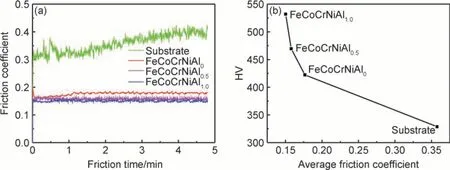

图12 为FeCoCrNiAlx涂层的摩擦因数-时间曲线和显微硬度-平均摩擦因数曲线。实验开始时,摩擦曲线上下浮动较大,这是摩擦过程的跑合阶段。对磨材料与涂层表面的微凸体优先发生摩擦,此时因接触面积小,承载面上的压强较大,两表面的微凸体发生剧烈破坏,摩擦因数波动较大,磨损率较高。随着摩擦的进行,微凸体被逐渐磨平,摩擦副由点接触变为面接触,该过程为稳定磨损阶段。通过跑合阶段的剧烈摩擦,摩擦副表面发生应变硬化,使摩擦副具有一定的抵御磨损的能力,摩擦曲线比较平稳。

图12 FeCoCrNiAlx涂层在室温下的摩擦因数-时间曲线(a)和显微硬度-平均摩擦因数曲线(b)Fig.12 Friction coefficient-time curves(a) of FeCoCrNiAlx coatings at room temperature and microhardness-average friction coefficient curve(b)

摩擦因数是表征材料耐磨性的一个重要参数,反映材料表面形貌、接触形式以及载荷和滑动速度之间的相互作用。一般情况下,摩擦因数越小,表明材料在滑动过程中水平方向上的阻力和材料间相互作用力越小,材料不易受到破坏,相对来说耐磨性就越好[26]。由图12(a)数据计算得到涂层的平均摩擦因数分别为0.1766,0.1578 和0.1502,基体TC4 的平均摩擦因数为0.3577。随着Al 含量的增加,涂层的摩擦因数逐渐减小,耐磨性增强,并且均远远低于相同摩擦条件下基体的摩擦因数[27-29]。与显微硬度的变化规律相一致,符合经典的Archard 定律[26]。说明随着涂层硬度的升高,摩擦因数呈逐渐降低的趋势,如图12(b)所示。而TC4 合金的摩擦因数波动更为剧烈,TC4 钛合金较软,摩擦过程中产生大量的碎屑,从而导致黏滑现象。

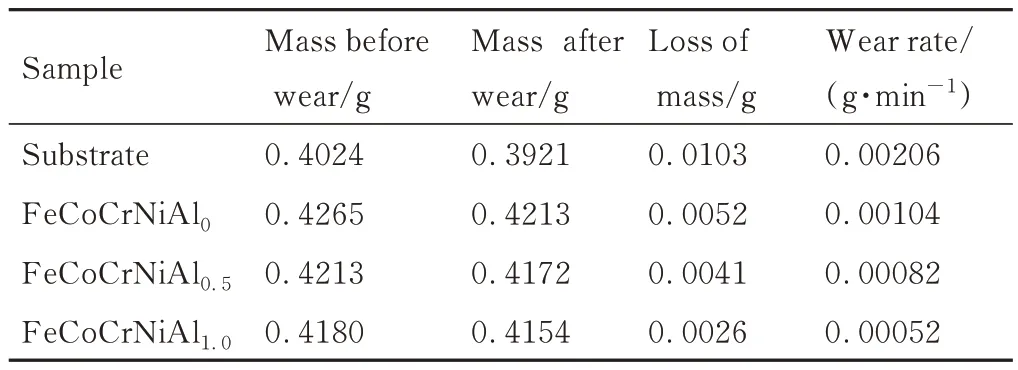

为了能够简单、直观地衡量涂层的磨损情况,采用质量损失量来表征其耐磨性。一般来说,磨损量越小,耐磨性越好[30]。

式中:ε为磨损率;Δm为磨损量;Δt为磨损时间。磨损率的倒数定义为耐磨性,它代表材料抵抗磨损的能力。由式(2)计算出FeCoCrNiAlx涂层和基体的磨损率,结果如表1 所示。随着Al 含量的增加,磨损量和磨损率均减小,这与平均摩擦因数规律相一致。当x=1.0 时,涂层在相同条件下的磨损量最少,摩擦率最低,耐磨性也就越好,约为基体的3.9 倍。整体来讲,涂层的磨损量和磨损率较基体低,这是由于随着涂层硬度的增加,磨损过程中涂层表面抵御摩擦的能力变强。可见,高熵合金涂层提升了基体的耐磨性能。

表1 FeCoCrNiAlx涂层和基体的磨损量和磨损率Table 1 Wear amount and wear rate of FeCoCrNiAlx coatings and substrate

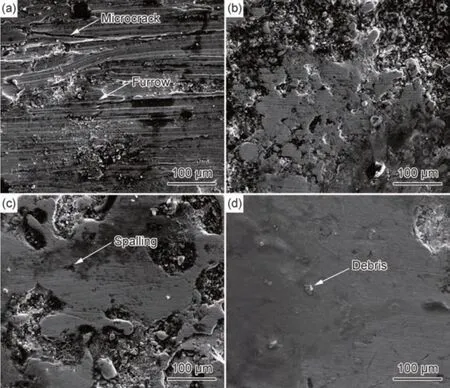

图13 为FeCoCrNiAlx涂层和TC4 基体磨损后的表面形貌。从图13(a)可以看出,基体表面出现平行排列的犁沟状划痕,还有少量磨屑和材料脱落形成的凹坑,说明基体的磨损形式是以磨粒磨损为主,并伴随着少量的黏着磨损。分析认为,TC4 基体的硬度远低于摩擦副Si3N4球的硬度(约为1500HV),在摩擦过程中,Si3N4球在循环压力的作用下逐渐嵌入基体中,对其产生持续不断的切削作用,且基体较软,韧性较好,切下来的磨屑一般是连续屑,形成沿摩擦运动方向的犁沟。其次,在磨损过程中发生了材料转移,也就证明黏着磨损的存在[31-32]。与基体相比,磨损表面比较光滑,如图13(b)~(d)所示,其主要磨损机制为磨粒磨损。这得益于涂层硬度的大幅提升,使得抵抗塑性变形能力明显增强。同时,随着Al 含量的增加,涂层表面的划痕和沟壑逐渐变浅,其耐磨损性能逐渐提高。当x=1.0 时,犁沟明显较浅,磨损表面较为光滑,耐磨性能最好。

图13 FeCoCrNiAlx涂层和基体的磨损表面形貌(a)TC4 基体;(b)FeCoCrNiAl0;(c)FeCoCrNiAl0.5;(d)FeCoCrNiAl1.0Fig.13 Worn surface morphologies of FeCoCrNiAlx coatings and substrate(a)TC4 substrate;(b)FeCoCrNiAl0;(c)FeCoCrNiAl0.5;(d)FeCoCrNiAl1.0

3 结论

(1)FeCoCrNiAlx(x=0,0.5,1.0)涂层的晶粒尺寸为纳米级,均形成了简单的FCC,BCC 及FCC+BCC 结构固溶体,没有出现复杂的金属间化合物。随Al含量的增加,物相结构由FCC 相逐渐向BCC 相转变。

(2)涂层表面形貌由液相沉积和熔滴喷涂形成。两种沉积方式形成的涂层平整、均匀致密、无明显缺陷。各元素均匀分布在涂层表面,并没有发现明显的元素偏聚现象。

(3)划痕测试表明,FeCoCrNiAl1.0涂层出现失效的平均临界载荷为37.2 N。涂层与基体发生抛锚结合的同时又出现界面间的元素互扩散,为典型的冶金结合界面。

(4)FeCoCrNiAlx涂层的显微硬度和耐磨性均随Al 含量的增加而增强,当x=1.0 时,涂层的平均显微硬度约为基体的1.62 倍,其耐磨性约为基体的3.9倍,改善了基体材料的摩擦学性能。