高温热处理对AlxCoCrFeNi(0.5≤x≤0.8)高熵合金微观组织及力学性能的影响

2024-01-25曹雷刚侯鹏宇

曹雷刚,王 帆,侯鹏宇,杨 越,崔 岩

(北方工业大学 机械与材料工程学院,北京 100144)

高熵合金由5 种及5 种以上元素构成,且每种元素含量在5%~35%(原子分数,下同)之间[1-2]。在多种高含量组元共存的条件下可形成简单物相组成甚至单一固溶体结构,例如,面心立方CoCrFeNiMn 合金[3]、体心立方AlCoCrFeNi 合金[4]和密排六方型HoDyYGdTb 合金[5]。现已证实,高熵合金表现出优异的力学性能,包括高强度[6]、高硬度[7]、高耐磨性[8-10]、抗辐照[11]、良好的高低温力学性能[12-14]等,具有潜在的广阔应用前景和重要的理论研究价值。

尽管多主元高熵合金原子排列化学无序,但是晶体结构清晰,经典位错理论依然适用,采用传统合金强化机制可以有效调控高熵合金的组织和性能,例如有关CoCrFeNi 基高熵合金的固溶强化、第二相强化、细晶强化等。其中,通过改变组元含量即可有效调控合金的微观组织和力学性能。Wang 等[15]研究表明,添加Al 元素可促使AlxCoCrFeNi 高熵合金析出BCC相,使得合金相组成由FCC 相(x<0.5),经由FCC+BCC 双相组织(0.5

当合金的塑性变形能力较好时,可以通过变形和再结晶等工艺进一步调控铸态合金的组织和性能。Gludovatz 等[16]通过冷锻、冷轧和再结晶工艺成功获得晶粒度为6 μm 的等轴晶CoCrFeNiMn 高熵合金,合金的抗拉强度为759 MPa,伸长率约为57%。Schuh等[17]通过高压扭转技术成功制备出晶粒度约为50 nm的超细晶CoCrFeNiMn 高熵合金,抗拉强度和硬度显著提升,分别约为1950 MPa 和520HV,但合金塑性较差。He 等[18]基于析出强化思路,通过冷轧变形和时效处理,在引入2%Ti 和4%Al 元素的FCC 型CoCrFeNi四元高熵合金中成功实现大密度共格纳米相(TiAl)的均匀弥散析出,合金表现出优异的塑性变形和加工硬化能力。

共晶高熵合金设计思路也可以较好地解决因偏析造成的组织不均匀的情况。凝固过程双相耦合生长使得合金呈现典型的层状共晶组织,例如Al-CoCrFeNi2.1共晶高熵合金由L12和B2 双相交替排列而成,合金具有良好的室温和低温综合力学性能[13]。通过干预凝固过程晶体生长机制可以进一步调控合金的微观组织和力学性能,例如Shi 等[19]采用定向凝固技术成功制备出“鱼骨状”取向型、兼具高强度和高延展性的共晶高熵合金。此外,采用高能激光束对高熵合金表层进行局部重熔再凝固的表面改性处理,也可以显著提高合金表面硬度和耐磨性等[20-22]。

目前有关AlxCoCrFeNi 系高熵合金物相稳定性研究表明,合金热处理过程存在两类固态相变行为。首先,当铝含量较低时,AlxCoCrFeNi 铸态合金以FCC相为主,热处理过程FCC 相会脱溶析出第二相,可以提高合金强度[23]。其次,高铝含量的AlCoCrFeNi 高熵合金塑性较差,升温过程无序BCC 相在600 ℃以上会分解为σ相和FCC 相,950 ℃以上σ相会再次分解为FCC 相和B2 相。因此,高温热处理最终析出软FCC相可以有效提升合金塑性[24-26]。由此可知,高温热处理固态相变行为可以改变AlCoCrFeNi 系铸态高熵合金微观组织和力学性能。然而,铸态合金物相组成和微观组织随合金成分而改变,两种固态相变共同作用下合金组织和性能的变化规律尚不完全清楚。本工作对比分析了铸态和高温热处理态AlxCoCrFeNi(x=0.5,0.6,0.7 和0.8)高熵合金的物相组成、微观组织和力学性能,揭示了高温热处理过程相变和合金成分共同作用下合金微观组织演变和力学性能变化规律。

1 实验材料与方法

选用纯度均为99.99%以上的高纯金属Al,Co,Cr,Fe 和Ni 作为原材料,采用真空电弧熔炼制备AlxCoCrFeNi(x=0.5,0.6,0.7 和0.8)高熵合金铸锭和铸棒。为了简化描述,将4 种合金分别标记为Al0.5,Al0.6,Al0.7 和Al0.8。熔铸过程均在高纯氩气保护下进行,为了充分除去炉腔内残余的氧,熔铸前先用机械泵和分子泵将炉腔压力抽至3×10-3Pa,继而通入高纯氩气至3×103Pa,“抽气-通气”操作重复4 次,炉腔惰性气体压力最终保持在3×103Pa。其次,通过熔炼腔内中央工位的钛锭进一步消耗腔内残余氧分子,该过程中使用陶瓷片遮盖熔炼工位的原材料。合金熔铸环节借助机械臂移开陶瓷片,合金熔炼过程不再熔炼钛锭,为了保证合金样品成分均匀性,合金逐次熔炼时需翻转5 次。将所得纽扣铸锭放在腔内浇铸工位,采用相同的抽真空和除氧操作获得所需的惰性保护气氛,进而制备尺寸为10 mm×10 mm×60 mm 的合金棒。

采用马弗炉对合金铸棒进行1100 ℃高温热处理,保温3 h,置于空气中冷却。尽管高熵合金具有良好的抗氧化性能[24],但为了防止热处理过程高温氧化对测试结果的影响,一方面,在铸棒表面涂覆以MgO 和Cr2O3为主的高温抗氧化涂料[27],实验证实热处理态合金铸棒表面经简单打磨即可恢复原有的金属光泽。另一方面,实验过程先对合金铸棒整体进行高温热处理,后续避开表层区域,从合金铸棒内部取样,用于组织和性能表征。

采用线切割获取用于物相分析、微观组织分析和力学性能测试的试样。其中物相分析和力学性能分析试样需依次用200#~2000#砂纸将涉及的测试面进行打磨,除去切割过程产生的痕迹。微观组织分析试样选用导电树脂进行热镶嵌,依次用200#~2000#的SiC 砂纸研磨样品表面,再用W2.5,W1.0,W0.5 的金刚石抛光膏和0.05 μm 的Al2O3研磨液进行抛光处理。实验采用Rigaku Ultima Ⅳ型XRD 测试仪进行物相分析(Cu 靶材Kα 辐射,管电流40 mA,扫描速率为5 (°)/min),采用Sigma-300 扫描电镜(Bruker 能谱仪)分析高熵合金的微观组织和断口形貌分析。力学性能测试采用厚1 mm 的工字型合金试样,两端夹持区宽10 mm,中间测试段截面宽度4 mm。采用满载荷100 kN 的UTN5105X 电子万能试验机和EAG-010M-1000-S 型引伸计(标距10 mm)测试合金拉伸力学性能(拉伸速率为1×10-3s-1)。

2 结果与分析

2.1 物相组成

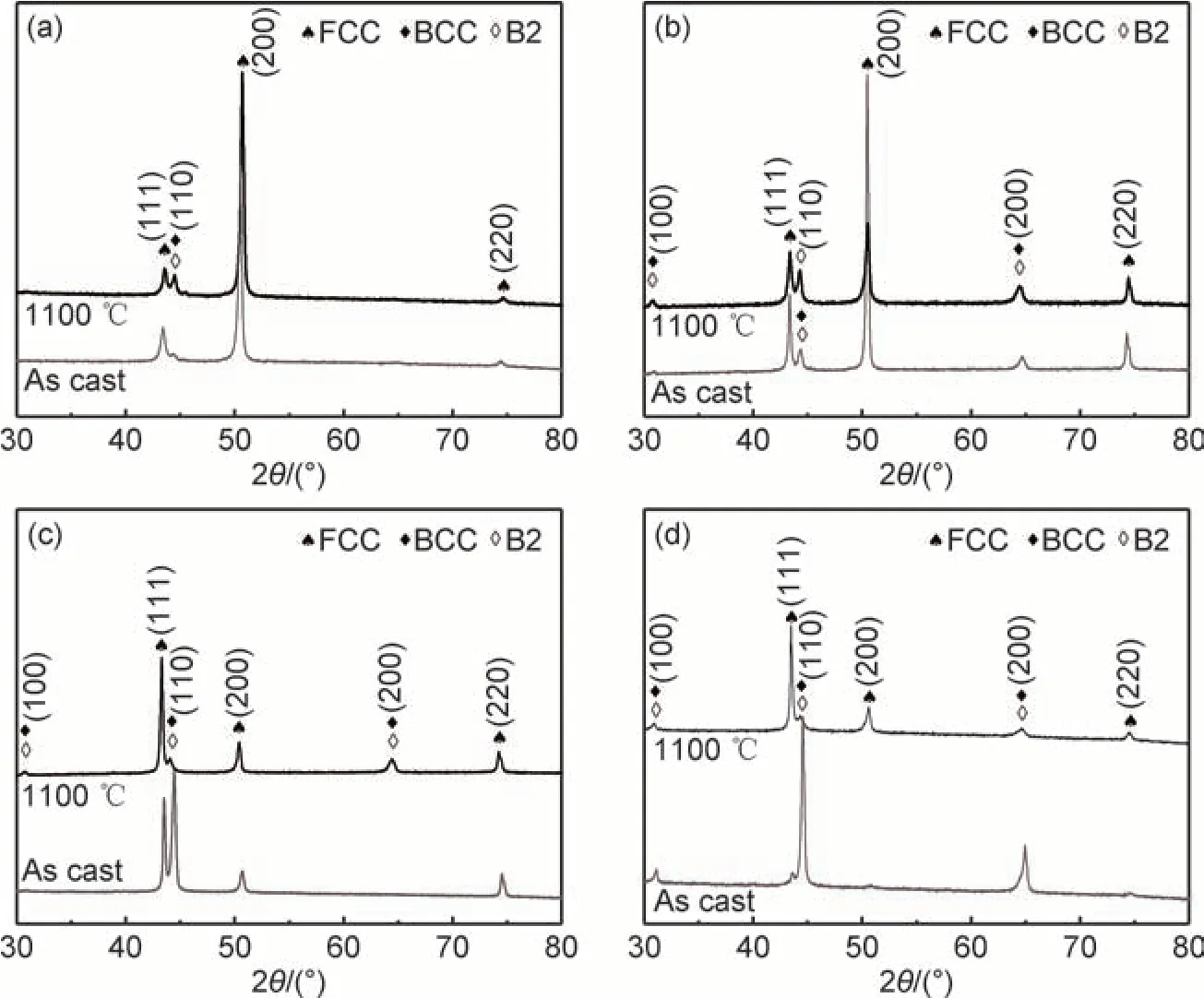

图1 为铸态和1100 ℃热处理态AlxCoCrFeNi(0.5≤x≤0.8)高熵合金的XRD 测试结果,其中横坐标约44°和50°衍射峰分别对应于面心立方晶体(111)和(200)晶面,45°衍射峰对应体心立方晶体(110)晶面。由图1可知,随着Al 含量增加,铸态合金体心立方相含量逐渐增加。其中,Al0.5 和Al0.6 铸态合金以面心立方相为主,而Al0.7 和Al0.8 铸态合金以体心立方相为主。有关AlxCoCrFeNi 铸态合金物相组成研究较多,实验结果与文献报道一致[15]。需要重点关注的是1100 ℃热处理态合金的物相组成,对比同一合金热处理前后的图谱可以发现,经高温热处理合金体心立方相衍射强度显著降低,面心立方相衍射强度显著增加。Al0.7 和Al0.8 合金变化最为明显,高温热处理态合金均转变为以面心立方相为主,证实高温热处理过程无序BCC 相发生固态相变,最终转变为面心立方相[24]。

图1 铸态和热处理态AlxCoCrFeNi(0.5≤x≤0.8)高熵合金XRD 测试结果(a)x=0.5;(b)x=0.6;(c)x=0.7;(d)x=0.8Fig.1 XRD diffraction patterns of as-cast and heat-treated AlxCoCrFeNi (0.5≤x≤0.8) high-entropy alloys(a)x=0.5;(b)x=0.6;(c)x=0.7;(d)x=0.8

需指出,根据单晶衍射和粉末衍射原理,合金面心立方相(111)晶面理论衍射强度最高,(200)和(220)晶面衍射强度依次降低,而体心立方晶体(110)晶面衍射强度最高,(200)晶面衍射强度次之。对比图1 的4 种合金衍射图谱可知,Al0.7(图1(c))和Al0.8(图1(d))各物相相对衍射强度比较符合理论衍射规律,然而Al0.5(图1(a))和Al0.6(图1(b))面心立方相(200)衍射强度最高。这是因为合金凝固过程需要通过四周模壁快速散热,面心立方相逆着散热方向生长会使得合金内部晶粒存在一定程度的取向性,从而造成物相晶面衍射峰强度错序[28-29],但这不影响衍射角和物相分析结果。

2.2 微观组织形貌

图2 为Al0.5 和Al0.6 铸态高熵合金的微观组织,微观组织均呈现为典型的枝晶形貌,晶间区域为细化的双相组织。结合物相分析结果和文献报道可知,枝晶相应为FCC 相,双相组织为BCC 相和B2 相调幅分解组织[24,30]。同时,随着Al 含量增加,Al0.6 铸态合金枝晶区域面积明显减少,晶间区域面积明显增加,对应于图1(b)体心立方相衍射强度有所升高。

图2 Al0.5(a)和Al0.6(b)铸态合金微观组织形貌Fig.2 Microstructure morphologies of as-cast Al0.5 (a) and Al0.6(b) high-entropy alloys

图3 为1100 ℃高温热处理态Al0.5 和Al0.6 高熵合金微观组织。由图3 可知,尽管Al0.5 和Al0.6 合金整体组织形貌没有变化,但是枝晶区域和晶间区域微观组织均发生了改变。首先,枝晶区域析出大量细长棒状第二相,表明Al0.5 和Al0.6 铸态高熵合金FCC枝晶相是过饱和固溶体,高温热处理过程发生过饱和相脱溶分解,形成细小均匀分布的短棒状B2 相[23,31]。过饱和相的形成可能是因为多主元高熵合金凝固过程的动力学迟滞扩散行为[32]。其次,晶间区域的BCC/B2 调幅分解组织转变为粗化的两相组织。根据已有文献报道可知,无序BCC 相升温过程可发生连续固态相变,最终会转变为FCC 相和B2 有序相[24-25]。

图3 1100 ℃热处理态Al0.5(a)和Al0.6(b)高熵合金微观组织形貌Fig.3 Microstructure morphologies of 1100 ℃ heat-treated Al0.5(a) and Al0.6(b) high-entropy alloys

不同于Al0.5 和Al0.6 合金,Al0.7 和Al0.8 铸态和热处理态合金微观组织均有较大变化。图4 为Al0.7 和Al0.8 铸态合金的微观组织形貌。由图4(a)可知,Al0.7 高熵合金呈现为均匀细化的“类共晶组织”形貌,不同的是它包括絮状FCC 相和调幅分解组织,而调幅分解组织包括无序BCC 相和有序B2 相。由图4(b)可知,Al0.8 合金组织基本上由调幅分解组织组成,只有相界或晶界等位置零星分散着少量絮状的面心立方相,这与XRD 衍射图谱各物相衍射强度相符。

图4 Al0.7(a)和Al0.8(b)铸态合金微观组织Fig.4 Microstructure morphologies of as-cast Al0.7(a) and Al0.8(b) high-entropy alloys

图5 为1100 ℃高温热处理态Al0.7和Al0.8高熵合金的微观组织。首先,由图5(a)可知,热处理态Al0.7合金BCC/B2 调幅分解组织消失,“类共晶组织”也完全转变为双相组织。这是因为高温条件下原子扩散能力增强,无序BCC 分解的过程中,细小晶粒也同时会发生粗化长大。其次,热处理态Al0.8 高熵合金微观组织变化最为显著(图5(b)),由铸态合金的BCC/B2 调幅分解组织完全转变为双相组织,其中FCC 相均匀分布于B2基体相。综合物相组成和微观组织形貌分析可以发现,借助FCC 相的脱溶和无序BCC 相的分解可以有效改变AlxCoCrFeNi(0.5≤x≤0.8)铸态高熵合金的微观组织,这也会对合金力学性能有较大的影响。

图5 1100 ℃高温热处理态Al0.7(a)和Al0.8(b)高熵合金微观组织形貌Fig.5 Microstructure morphologies of 1100 ℃ heat-treated Al0.7(a) and Al0.8(b) high-entropy alloys

2.3 室温拉伸力学性能

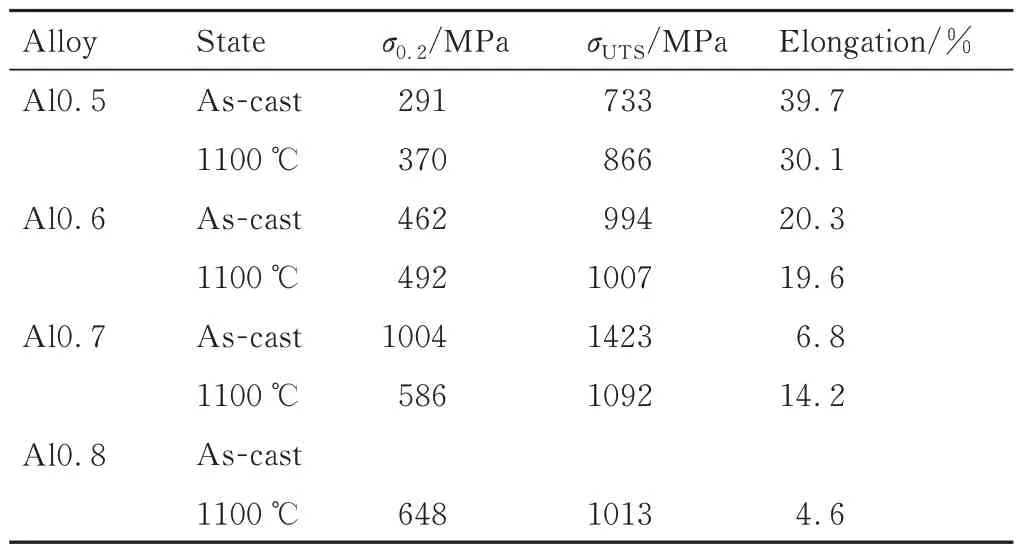

图6 为高温热处理前后AlxCoCrFeNi(0.5≤x≤0.8)高熵合金室温拉伸应力-应变曲线,相应的屈服强度、抗拉强度和伸长率等数据见表1。结果表明,随着Al 含量的增加,铸态合金屈服强度先由291 MPa(x=0.5)升高至462 MPa(x=0.6),继而显著升高至1004 MPa(x=0.7)。合金的抗拉强度表现出类似的变化趋势,由733 MPa(x=0.5)依次升高至994 MPa(x=0.6)和1423 MPa(x=0.7)。合金伸长率的变化规律正好相反,先由39.7%(x=0.5)降低至20.3%(x=0.6),后迅速降低至6.8%(x=0.7)。其中,Al0.8 铸态合金强度和塑性均较差,这是因为Al 含量过高使得合金由细化的BCC 和B2 调幅分解组织组成,体心立方相塑性变形能力很差,材料拉伸过程会存在显著的应力集中而发生提前断裂的情况,故而表1 未列出Al0.8 合金的力学性能数据。

表1 铸态和1100 ℃热处理态AlxCoCrFeNi(0.5≤x≤0.8)高熵合金强度和伸长率Table 1 Strength and elongation of as-cast and heat-treated at 1100 ℃ AlxCoCrFeNi (0.5≤x≤0.8) high-entropy alloys

图6 铸态和1100 ℃热处理态AlxCoCrFeNi(0.5≤x≤0.8)高熵合金室温拉伸应力-应变曲线Fig.6 Tensile stress-strain curves at room temperature of as-cast and heat-treated AlxCoCrFeNi (0.5≤x≤0.8) high-entropy alloys

经1100 ℃高温热处理后,AlxCoCrFeNi(0.5≤x≤0.8)高熵合金力学性能展现出不同的变化规律。其中,Al0.5 合金屈服强度和抗拉强度分别由291 MPa和733 MPa 提升至 370 MPa 和 866 MPa,塑性稍有下降。Al0.6 合金高温热处理前后强度和塑性基本保持一致。Al0.7 和Al0.8 合金的力学性能变化与Al0.5合金截然相反,表现为塑性显著提升,强度有所下降。尤其是Al0.8 高熵合金,经高温热处理后,合金应力-应变曲线可以观察到明显的屈服现象,这也间接表明了Al0.8 铸态合金由于塑性较差导致试样提前断裂。

已知面心立方相比体心立方相更容易发生位错滑移,前者强度低、塑性好,而后者强度高、塑性差[24]。由物相组成和微观组织分析结果可知,随着Al 含量的增加,Al0.5 和Al0.6 铸态合金枝晶FCC 相含量逐渐降低,Al0.7 铸态合金呈现为FCC 相和BCC/B2 相类共晶组织形貌,Al0.8 铸态合金以BCC/B2 枝晶形貌为主。铸态高熵合金BCC/B2 调幅组织含量逐渐增加,使得合金强度逐渐提升。

经高温热处理后,Al0.5 合金枝晶区域FCC 相脱溶析出大量细小的硬质B2 相,可以起到明显的析出强化作用[23,31,33]。尽管晶间区域因相变产生的FCC 相会降低合金强度、提升合金塑性[34],但由于晶间区域体积分数较低(仅为7.1%),对力学性能作用较小。整体上,1100 ℃热处理态Al0.5 高熵合金枝晶区域B2 析出强化作用明显,使得合金强度上升、伸长率下降。随着Al 含量的增加,Al0.6 铸态合金枝晶区域体积分数降低至72.5%(Al0.5 合金对应体积分数是92.9%),使得高温热处理后第二相析出强化的效果有所减弱。与此同时,铸态合金晶间区域体积分数增加至27.5%,无序BCC 相分解产生的 FCC 相含量比Al0.5 合金更高,这对合金强度降低、塑性增加的作用更显著。在两种机制的共同作用下,1100 ℃热处理前后Al0.6 高熵合金的力学性能基本无变化。

研究表明,由L12和B2 相组成的AlCoCrFeNi2.1共晶高熵合金具有良好的综合力学性能。这是因为共晶合金双相耦合生长,获得两相交替排列、各相均匀分布的细化组织,其中“软”L12相(有序FCC 相)可以通过不断的塑性变形来减缓局部应力集中程度,材料的承载能力得以提升,唯有继续增加载荷才会使界面区域L12相一侧位错不断集聚,最终导致材料失稳断裂[13]。由图4(a)可知,Al0.7 铸态合金呈现为细化的类共晶合金组织形貌(分别为FCC 相和BCC/B2 调幅组织),得益于类似的变形机制,铸态合金具有良好的综合力学性能,屈服强度和抗拉强度分别为1004 MPa和1423 MPa,并保持着一定的伸长率6.8%。由于Al0.7 铸态合金调幅组织含量进一步提高,无序BCC相变产生的FCC 相含量也有所增加,再考虑到热处理态合金晶粒粗化,1100 ℃热处理态Al0.7 双相合金的屈服强度和抗拉强度大幅下降,分别降低为586 MPa和1092 MPa,伸长率提升至14.2%。

体心立方型晶体比面心立方型晶体的位错滑移难度大,因此由BCC/B2 调幅组织组成的Al0.8 铸态合金在应变早期就会发生局部应力集中,导致合金过早断裂。由图6 可知,Al0.8 铸态合金抗拉强度和伸长率均较低。由图1(d)和图5(b)可知,高温热处理态Al0.8 合金FCC 相含量显著增加,组织转变为典型的FCC 和B2 双相组织,这使得Al0.8 合金塑性得以显著提升,可以观察到明显的屈服阶段,屈服强度为648 MPa。

2.4 断口形貌分析

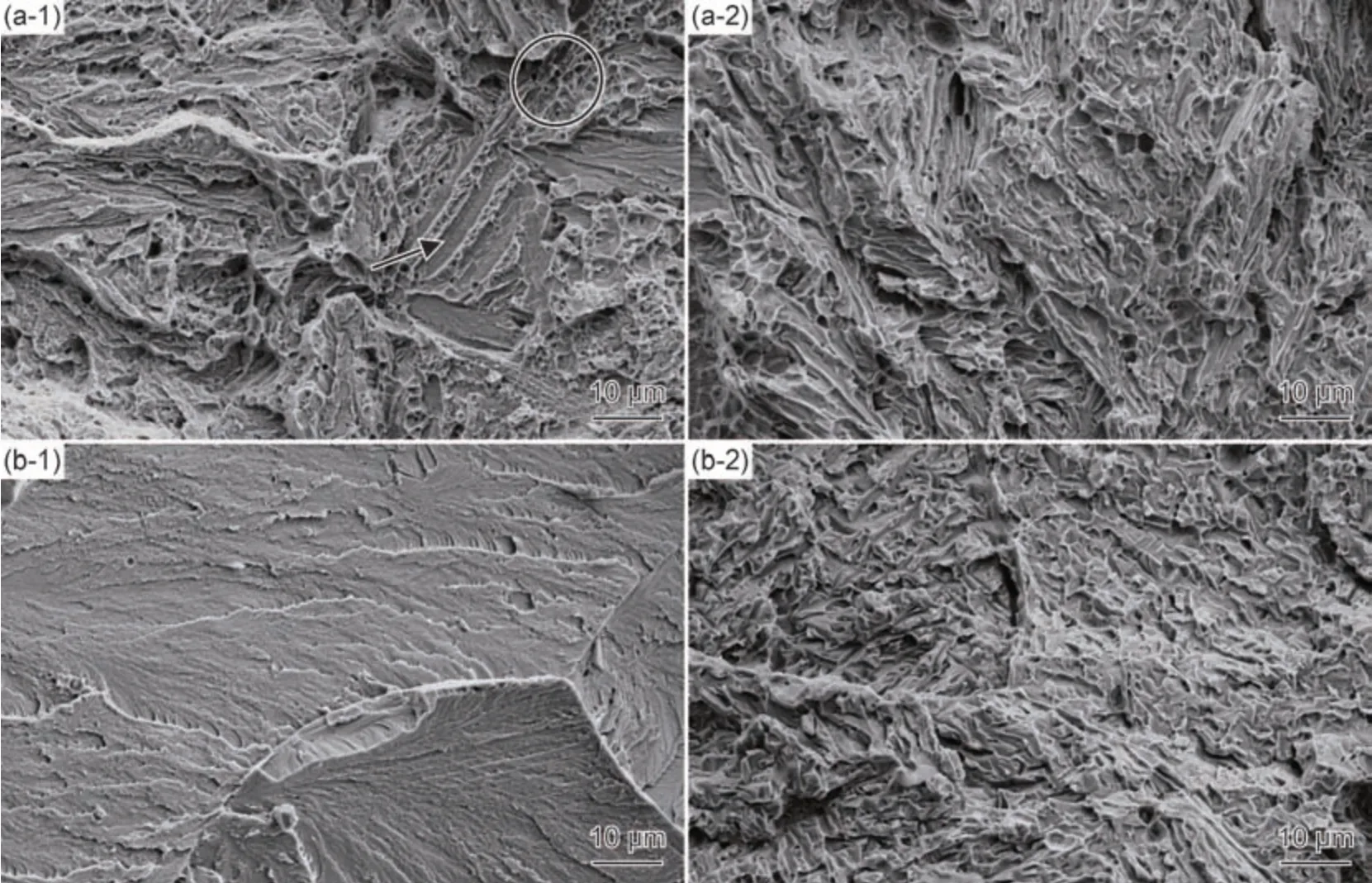

图7 为高温热处理前后Al0.5 和Al0.6 高熵合金断口形貌。由图7(a-1)可知,以FCC 相为主的Al0.5合金断口形貌可观察到明显的位错滑移现象(图中箭头),同时存在明显的撕裂带,这是因为FCC 枝晶粗大。相比而言,由图7(b-1)可知,Al0.6 合金断口形貌可观察到韧窝和明显的解理断裂区域(图中箭头),这是因为合金晶间区域(BCC/B2 调幅组织)体积分数增加。由图7(a-2),(b-2)可知,经高温热处理后Al0.5 和Al0.6 合金断口发现大量的小尺寸蜂窝状形貌(图中椭圆区域),结合微观组织分析结果可以确定该蜂窝状断口形貌对应于热处理态合金含B2 析出相的FCC 枝晶区域,细长解理脆断形貌对应于热处理态合金晶间区域,因为该区域以塑性较差的B2 相为主。

图7 铸态(1)和高温热处理态(2)Al0.5(a)和Al0.6(b)高熵合金断口形貌Fig.7 Fracture surface of as-cast(1) and 1100 ℃ (2) heat-treated Al0.5(a) and Al0.6(b) high-entropy alloys

图8 为高温热处理前后Al0.7 和Al0.8 合金断口形貌。由图8(a-1)可知,Al0.7 铸态合金表现为准解理断裂,断口由韧性断裂区(椭圆标记)和解理断裂区(图中箭头)交替组成,这与微观组织分析一致,即铸态合金表现为类似共晶合金的组织形貌。可以确定韧窝区域对应合金中的面心立方相,而解理断裂片状区域对应于BCC/B2 调幅组织区域。由图8(a-2)可知,经高温热处理后,Al0.7 合金断面韧窝区域显著增加,表现为片状交错形貌,这与图5(a)所示的FCC 和B2 双相组织相吻合。由图8(b-1)可知,Al0.8 铸态合金断面表现为典型的解理断裂形貌,这是因为合金微观组织主要为枝晶区域的BCC/B2 调幅组织,受力过程中极易产生局部应力集中现象,宏观表现为合金过早断裂,强度和伸长率均较低(图6 和表1)。由图8(b-2)可知,高温热处理态合金断口形貌存在一定量的韧窝,这是因为合金微观组织已经转变为FCC 和B2 双相组织,具有一定的塑性变形能力。但是由于其B2 相体积分数依然很高(42.2%),合金塑性依然较差,伸长率仅为4.6%。

图8 铸态(1)和高温热处理态(2)Al0.7(a)和Al0.8(b)高熵合金断口形貌Fig.8 Fracture surface of as-cast(1) and 1100 ℃ heat-treated(2) Al0.7(a) and Al0.8(b) high-entropy alloys

3 结论

(1)随着Al 含量增加,AlxCoCrFeNi 高熵合金微观组织依次为FCC 枝晶组织(x=0.5 和0.6),类共晶组织(x=0.7)和BCC/B2 枝晶组织(x=0.8),断裂方式分别为韧性断裂、准解理断裂和解理断裂。合金屈服强度和抗拉强度分别由291 MPa 和733 MPa(x=0.5)提升至1004 MPa 和1423 MPa(x=0.7),伸长率由39.7%(x=0.5)降低至6.8%(x=0.7)。以BCC/B2 调幅组织为主的Al0.8 合金性能较差。

(2)1100 ℃高温热处理过程AlxCoCrFeNi 高熵合金FCC 枝晶区域析出大量棒状B2 相,BCC/B2 调幅组织转变为FCC 和B2 双相组织,两者分别可以提升合金强度与塑性。两种机制协同作用下,高温热处理态Al0.5CoCrFeNi 合金强度提升、塑性降低,Al0.6CoCrFeNi 合金力学性能基本不变,而Al0.7CoCrFeNi 和Al0.8CoCrFeNi 合金强度显著降低、塑性显著提升。

(3)热处理态Al0.5CoCrFeNi 和Al0.6CoCrFeNi高熵合金断口形貌由细密韧窝区和细长解理断裂区组成,分别对应于含B2 棒状相的FCC 枝晶组织和晶间双相组织。而热处理态Al0.7CoCrFeNi 和Al0.8CoCrFeNi 高熵合金均呈现为准解理断裂,对应于交替均匀分布的FCC 和B2 双相组织。