混凝土泵车RZ型折叠臂架运动控制研究及优化

2024-01-21黄勃,孙喜洲

黄勃,孙喜洲

摘 要:以混凝土泵车的RZ型臂架运动为研究对象,分析臂架运动控制参数与运动速度之间的关系,旨在提出一种新的臂架控制方式,完成臂架运动速度的高效精确控制。分析现有臂架運动控制的特点,提出实际运动半径,并建立反应运动半径与臂架间夹角、行程位置与臂架油缸输入流量之间关系的数学模型。以1#臂架油缸为例,对建立的数学模型进行仿真计算,结果显示,在臂架末端速度为0.75 mm/s的条件下,新控制方式输入流量比旧控制方式大,油缸行程位置随流量的变化规律是一致的。在相同初始姿态下顺时针转动和逆时针转动的流量随油缸行程位置先增大后减小。在42 m混凝土泵车上进行测试,新控制方式的效率更高,臂架末端的运动速度始终在0.75 mm/s,完成整个动作用时更少。

关键词:臂架;油缸 ;流量;控制方式;臂间夹角

中图分类号:TU646 文献标识码:A 文章编号:2096-6903(2023)10-0056-04

0 引言

混凝土泵车是将用于泵送混凝土的泵送机构和用于布料的臂架集成在汽车底盘上的专用车辆[1]。混凝土泵车是由底盘、臂架系统、转塔、液压系统、电气系统和泵送机构组成[2]。其中臂架系统由多节臂架、连杆、油缸和连接件等部分组成。臂架节数一般有4、5、6节3种,其折叠方式有R型、Z型(或M型)、RZ型等。因RZ型折叠臂架具有布局结构紧凑、展开空间相对较低、且展开和折叠时动作迅速等特点,而被广泛采用[3]。臂架在折叠和展开时的运动速度直接影响布料效率,对凝土泵车的臂架运动进行研究很有必要。

本文以混凝土泵车的RZ型折叠臂架为研究对象,对臂架运动控制进行仿真分析和实验,来寻求一条提高混凝土泵车的布料效率的途径,为混凝土泵车控制系统设计提供参考。

1 混凝土泵车臂架数学模型

1.1 混凝土臂架运动控制理论

RZ型臂架结构如图1所示,混凝土泵车臂架是一个多冗余机构,通过臂架油缸驱动运动。其中除第一节臂架的起升机构外,其他各臂的臂架与连杆、臂架油缸之间通过铰接轴连接,形成了四连杆结构[4]。这种四连杆机构通过臂架油缸伸缩位置的变化来控制各臂架转角的变化,臂架转角的变化率决定了臂架末端的速度。通过改变臂架油缸的流量来实现臂架运动控制,控制原理如图2所示。通过控制电流控制多路阀的开启程度,来控制臂架油缸的流量输入。传统的控制模式在末端速度确定之后,其控制电流不随姿态的改变而变化,导致在运动的过程中末端速度不能稳定在需要的数值。

当单节臂架展开或收回时,臂架末端速度不得超过0.75 m/s。臂架处于水平状态时的示意图如图3所示,1~5#臂架油缸运动时,最大运动半径分别为(a+b+c+d+e)(a+b+c+d)(a+b+c)(a+b)和(a)。

目前普遍以此半径为基准进行末端速度控制,得到的理论值要比实际值小,造成效率较低,定位不准确。实际中,混凝土泵车不同的工况下,臂架的姿态是不同的。如图4所示,当1#臂架油缸运动时,如果按目前的控制方法,1#臂架油缸获得的液压油流量是以运动半径(a+b+c+d+e)计算获得的。实际上,第5节臂架末端不是真正意义上的“臂架末端”,臂架末端应该为4#和5#铰接处,此处速度最大。1#臂架油缸应该以运动半径(b1)计算获得的油缸流量,从而保证臂架末端速度在目标速度值附近,既符合要求,又提高了效率。

1.2 RZ型折叠臂架控制模型

1#臂架运动半径与臂架间夹角的关系如图5所示。通过计算结果可以判定出最大运动半径,从而获得理想控制流量。具体计算公式如式(1)(2)(3)(4)(5)(6)所示。

e1=AB (1)

(2)

(3)

式(3)中:

(4)

式(4)中:

(5)

式(5)中:

(6)

由式(1)~(6)可见实际最大运动半径受到臂架本身的长度和臂架之间夹角的影响,而臂架之间夹角由臂架油缸行程位置决定。臂架末端以目标速度值恒定运动,由于臂架油缸受臂架的四连杆机构影响,臂架油缸的液压油流量不为恒定值,形成规律曲线[5]。所以利用油缸行程位置作为控制流量的变量参数,形成闭环[6],就可保证臂架末端速度的恒定。

1#臂架油缸行程位置示意图如图6所示,GH为行程位置,臂架绕着O点(铰接点)转动,转角为∠GOH,通过三角函数关系可得到GH和∠GOH的数学表达式[7]如式(7)所示。

(7)

式(7)中:

(8)

式(8)中:

(9)

(10)

(11)

臂架绕着O点转动时,以O点为中心,以OH为半径的圆周上线速度是一致的,油缸速度与臂架末端速度存在如下关系。

(12)

式中:v为臂架末端速度;v1為H点处线速度。

(13)

式中:v2为油缸速度。

臂架绕着铰接点转动时,由于工况不同,存在顺时针转动和逆时针转动。如图6-a所示顺时针转动有杆腔供油,逆时针转动无杆腔供油。油缸存在容积差,同时末端速度要求不变,这就造成相同行程位置,顺时针转动和逆时针转动液压油输入流量是不同的。

(14)

式中:D为臂架油缸无杆腔直径;d为臂架油缸活塞杆直径;Qw为无杆腔流量;Qy为有杆腔流量。

将式(13)和式(14)代入式(12)中,臂架油缸的流量与油缸行程位置关系式如式(15)和式(16)所示。

(15)

(16)

末端速度v为定值,为式(15)和式(16)的约束条件。

2RZ型折叠臂架仿真分析

2.1 新、旧控制方式仿真计算对比

以三一42 m泵车的结构及臂架油缸参数为已知量,以1#臂架油缸为例,来分析臂架油缸行程位置与流量的关系。

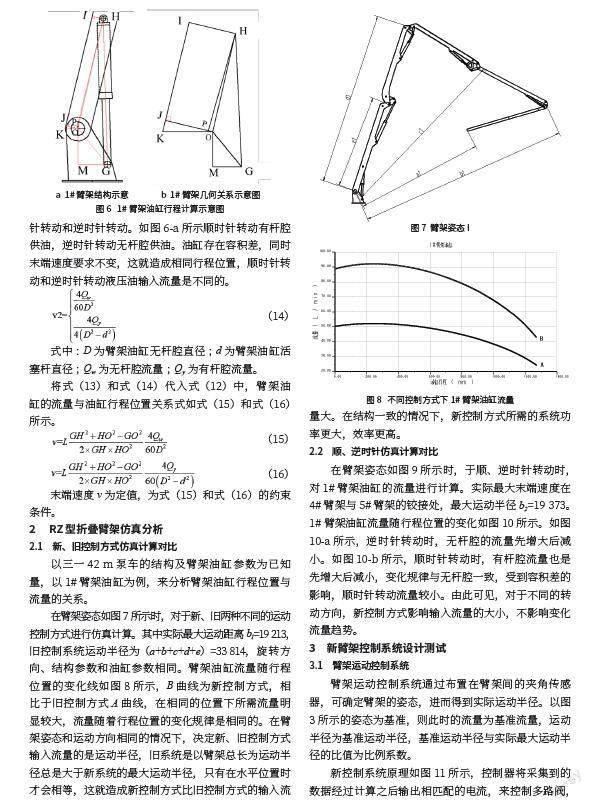

在臂架姿态如图7所示时,对于新、旧两种不同的运动控制方式进行仿真计算。其中实际最大运动距离b1=19 213,旧控制系统运动半径为(a+b+c+d+e)=33 814,旋转方向、结构参数和油缸参数相同。臂架油缸流量随行程位置的变化线如图8所示,B曲线为新控制方式,相比于旧控制方式A曲线,在相同的位置下所需流量明显较大,流量随着行程位置的变化规律是相同的。在臂架姿态和运动方向相同的情况下,决定新、旧控制方式输入流量的是运动半径,旧系统是以臂架总长为运动半径总是大于新系统的最大运动半径,只有在水平位置时才会相等,这就造成新控制方式比旧控制方式的输入流量大。在结构一致的情况下,新控制方式所需的系统功率更大,效率更高。

2.2 顺、逆时针仿真计算对比

在臂架姿态如图9所示时,于顺、逆时针转动时,对1#臂架油缸的流量进行计算。实际最大末端速度在4#臂架与5#臂架的铰接处,最大运动半径b2=19 373。1#臂架油缸流量随行程位置的变化如图10所示。如图10-a所示,逆时针转动时,无杆腔的流量先增大后减小。如图10-b所示,顺时针转动时,有杆腔流量也是先增大后减小,变化规律与无杆腔一致,受到容积差的影响,顺时针转动流量较小。由此可见,对于不同的转动方向,新控制方式影响输入流量的大小,不影响变化流量趋势。

3 新臂架控制系统设计测试

3.1 臂架运动控制系统

臂架运动控制系统通过布置在臂架间的夹角传感器,可确定臂架的姿态,进而得到实际运动半径。以图3所示的姿态为基准,则此时的流量为基准流量,运动半径为基准运动半径,基准运动半径与实际最大运动半径的比值为比例系数。

新控制系统原理如图11所示,控制器将采集到的数据经过计算之后输出相匹配的电流,来控制多路阀,多路阀对臂架油缸的流量进行分配[8]。控制电流随着臂架姿态的变化在不断的调整。整个控制过程包括:倾角数据采集、油缸行程计算、最大运动半径计算和控制电流计算等环节。

3.2 新控制系统测试

混凝土泵车臂架是一个复杂的控制系统,其中主要的控制零部件有控制器、臂架多路阀、传感器等元件。控制系统硬件主要由SYMC三一运动控制器、德国Hawe多路阀、北微倾角传感器等组成。为了能客观的对比新旧两种控制系统,在测试泵车上同时安装了2套控制系统,在确保测试过程中物理环境的一致的条件下,以三一42 m混凝土泵车为样机进行测试。测试样机如图12所示,β1~β5分别对应∠JOK、∠CBA、∠DCB、∠EDC。

如表1所示为传感器测量到的角度变化,对应开始运动和结束运动的臂架姿态。图13为控制系统测试结果,其中曲线A为旧臂架控制系统的测试结果,曲线B为新控制系统的测试结果。臂架运动相同轨迹,旧控制系统所需要的时间约为77 s,新控制系统所需要的时间为51 s。臂架运动过程中,切换臂架动作约为2 s,如图13中标记。其中旧控制系统的臂架末端速度基本在0.4~0.68 m/s,而新控制系统中臂架末端速度基本上维持在0.75 m/s。新的臂架控制系统能有效地控制臂架末端速度,可以将臂架末端速度基本维持在恒定值,提高了臂架操控的平顺性,缩短了操作时间,提高布料效率。

4 结束语

在当前臂架控制方式中,输入的运动半径要比实际的运动半径小,以此为基准得到的末端速度要比实际的小,臂架运动效率较低 。

通过仿真计算可以看到,在相同的运动条件下,新控制方式流量随油缸行程位置的变化规律相同,输出流量不同。顺、逆时针转动时,输入流量大小不同,变化趋势一致。

通过样机测试可以看到,新的控制方式可以使臂架末端速度维持在0.75 m/s,运动相同的轨迹要比旧控制方式所需时间更少,明显提高了布料效率和操控的平顺性。

参考文献

[1] 吴学松.国内混凝土泵车发展概况[J].建筑机械化,2004,25 (3):9-10.

[2] 杨振宇.浅谈混凝土泵车组成结构及维护要点[A]//2018.

[3] 刘忠振.混凝土泵车系列臂架有限元分析及结构优化[D].长春:吉林大学,2014.

[4] 仇李良.混凝土泵车臂架连杆机构优化分析[J].机械工程师,2019(10):107-109.

[5] Lin-Feng Jie, Wang Wei, Hong L-I, et al. Optimization Design of Oil Cylinder Force of Concrete Truck Boom Based on ADAMS[J]. Road Machinery & Construction Mechanization, 2014.

[6] Xiaojie Sun, Ye Hua, Fei Shumin. A Closed-loop Detection and Open-loop Control Strategy for Booms of Truck-mounted Concrete Pump[J]. Automation in Construction, 2013, 31(May): 265-273.

[7] 戴丽,刘杰,赵丽娟.混凝土泵车臂架液压驱动系统的运动分析[J].智能制造,2007(8):55-57.

[8] 胡玉龙,刘会勇,罗杨,等.负载敏感比例多路阀的建模与仿真[J].机床与液压,2017,045(001):118-120,132.