敞开式TBM设备洞内拆机工艺及计算分析

2024-01-21张志峰

张志峰

摘 要:敞开式TBM掘进速度快、成本低、适用性强,已在许多大型引调水工程、铁路隧道工程广泛应用。TBM贯通后,需要将设备步进至提前开挖完成并布置好桥式起重机或门式起重设备的专业拆机洞室进行TBM设备拆机。新疆某工程敞开式TBM根据计划在洞内进行扩挖,在洞顶部对应位置布置吊点准备原地拆卸设备,并且结合后期洞段衬砌工作需要,采用分两阶段拆卸、运输的拆机工艺,便于后期衬砌工作早日展开;其中设备部件起重吊装计算分析、承载力验算是工艺选择中的重点难点。

关键词:TBM设备;洞内拆机;起重吊装;承载力验算

中图分类号:TV67 文献标识码:A 文章编号:2096-6903(2023)10-0060-03

1 概况

新疆某引水工程隧洞总长37.55 km, 施工支洞总长5 124 m,综合坡度11.5%,上游隧洞TBM独头掘进长度17.888 km,辅助洞室长0.73 km,下游隧洞TBM独头掘进长度18.932 km,开挖直径7.03 m,包含TBM主机、设备桥、喷混桥及后配套1~11#拖车,主机部分重600 t,整机总重1 300 t。

2TBM两阶段拆机、运输

TBM贯通后停机至指定停机位开始后续拆卸工作,TBM整体刀盘尺寸7.0 m×7.0 m×2.1 m,质量130 t;其余各部件最大件为主驱动,尺寸5.3 m×5.12 m×2.1 m,质量140 t;TBM洞段衬砌后断面半径为2 920 mm,最大净宽5 840 mm,最大净高5 542 mm。

结合工期要求及部件尺寸、衬砌断面,满足分两阶段进行TBM拆机要求。

第一阶段拆除工作包括:①连续皮带机拆卸、运输。②刀盘分隔为4个边块1个中心块,TBM后配套1~11#拖车拆卸。③喷混桥及附属设备设施拆卸、运输。④设备桥及附属设备设施拆卸、运输。

TBM设备第二阶段拆除工作在TBM洞段衬砌完成后开始,包括:①后支撑拆卸、运输,整体刀盘分隔、拆卸。②主梁二及推进支撑系统拆卸、运输。③主梁一及钻机系统拆卸、运输。④护盾及钢拱架安装系统拆卸、运输。⑤主驱动拆卸。

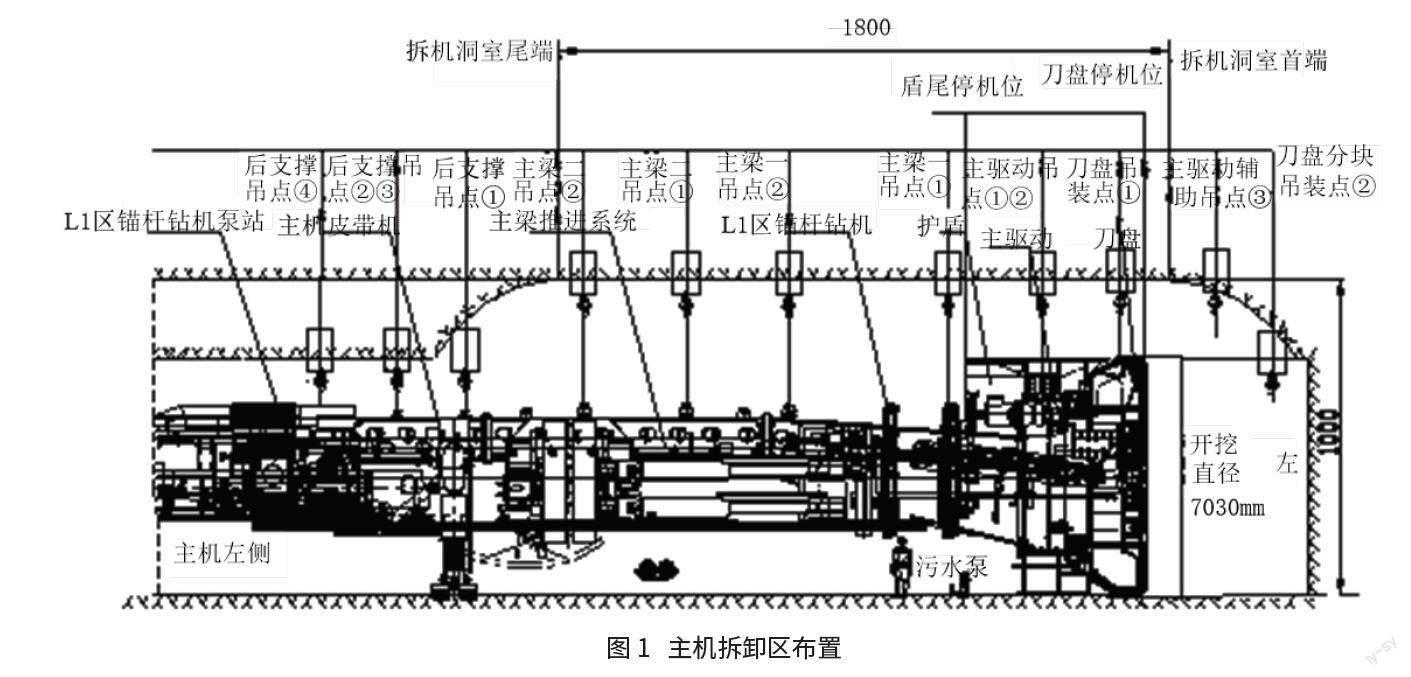

3 主机拆卸区吊点布置

TBM主机总长23.8 m,总质量约600 t,包括整体刀盘、护盾系统、主驱动、主梁一、钢拱架安装器、锚杆钻机系统、主梁二及推进撑靴系统、后支撑。主机拆卸洞室总长18 m,宽10 m,净高9 m,主机拆卸区布置如图1所示。

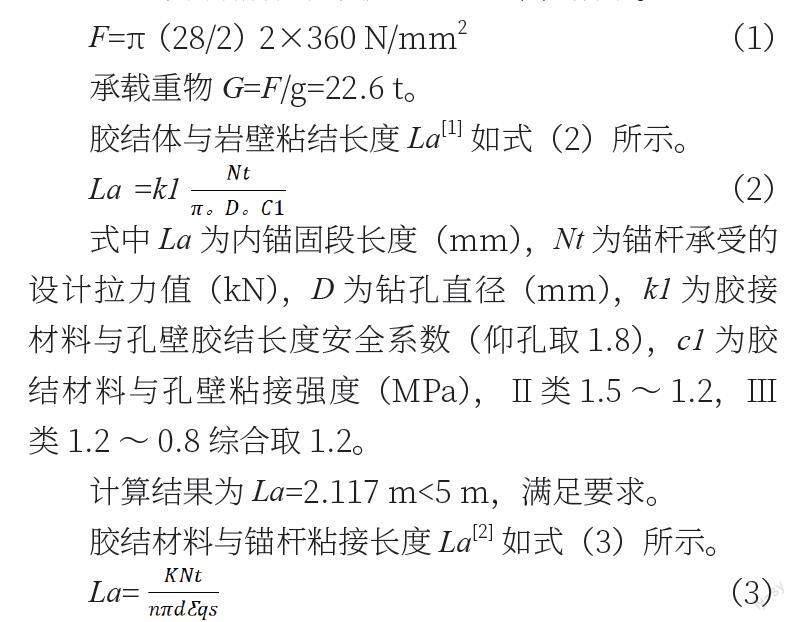

4 设备桥拆卸去区吊点布置

设备桥总长,主框架总重约40 t,由三段组成,按照三段→二段→一段的顺序原地拆卸、运输。设备桥拆卸区布置如图2所示。

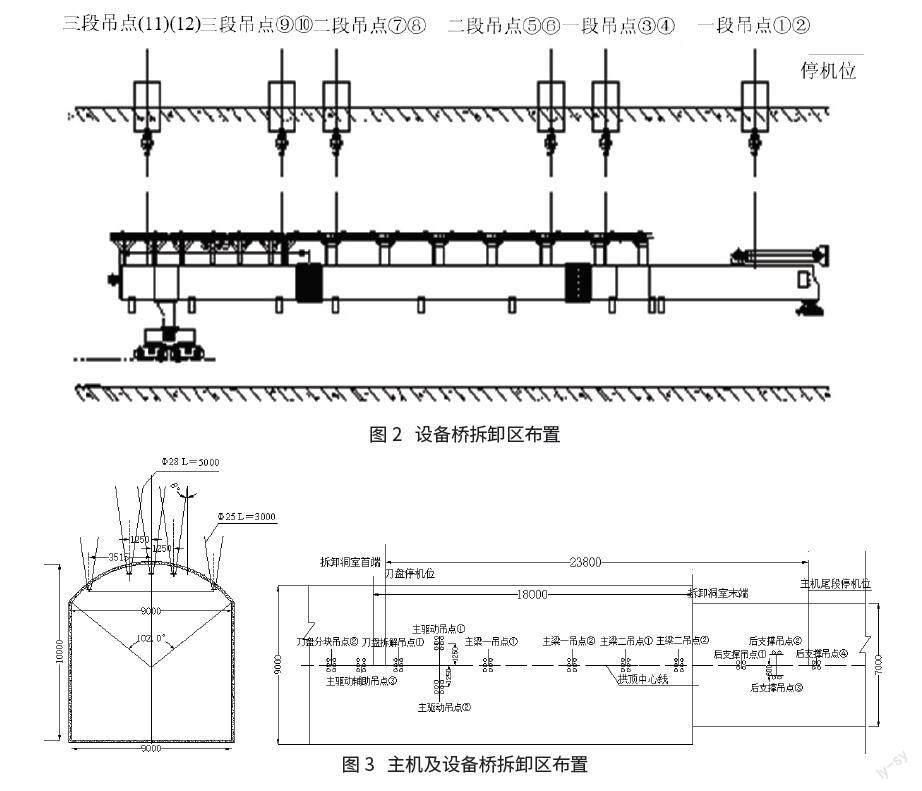

5 主机及设备桥拆卸区起吊锚杆布置

主机及设备桥拆卸区内TBM部件拆卸吊点位置及承载力严格按照拆除部件的质量、结构、重心设置。制作吊点砂浆锚杆采用HRB400型,直径为?25和?28两种规格,其中?25长度为3m,?28长度为5m,并经无损检测和拉拔实验检测合格后进行吊点焊接制作。

制作吊耳等级及钢板的规格为80 t(100/Q345D)、50 t(80/Q345D)、30 t(60/Q345D)、10 t(30/Q345C),焊接严格按照二级焊接工艺进行,焊缝应完全焊透,焊接24 h后进行100%UT检测,吊耳采用气割而成、并打磨光滑。主机及设备桥拆卸区布置如图3所示。

680 t级吊点砂浆锚杆及吊耳钢板承载力验算

6.1 ?28砂浆锚杆承载力计算

查知,HRB400钢筋屈服强度为400 MPa[1],360 N/mm2。

?28螺纹钢筋抗拉强度F如式(1)所示。

F=π(28/2)2×360 N/mm2 (1)

承载重物G=F/g=22.6 t。

胶结体与岩壁粘结长度La[1]如式(2)所示。

La =k1 (2)

式中La為内锚固段长度(mm),Nt为锚杆承受的设计拉力值(kN),D为钻孔直径(mm),k1为胶接材料与孔壁胶结长度安全系数(仰孔取1.8),c1为胶结材料与孔壁粘接强度(MPa),Ⅱ类1.5~1.2,Ⅲ类1.2~0.8综合取1.2。

计算结果为La=2.117 m<5 m,满足要求。

胶结材料与锚杆粘接长度La[2]如式(3)所示。

La= (3)

式中La为内锚固段长度(mm),Nt为锚杆承受的设计拉力值(kN),K为安全系数(硬岩1.5-3.0,中硬岩1.0-1.5)取1.5,D为锚杆体直径(mm),d为单根钢筋直径,n为钢筋根数,qs为水泥结石体与钢筋的粘接强度设计值(取2.0),取0.8倍标准值,?为两根以上的钢筋,强度降低,系数取0.6~0.85。

计算结果为La=2.363 m<5 m,滿足要求。

6.2 80t级吊耳承载力验算

80 t级采用6根?28 HRB400型砂浆锚杆和钢板100/345D制作焊接而成,其中TBM刀盘、主驱动、主梁二拆卸吊点采用80 t级吊耳,吊耳结构设计形式如图4所示。吊耳采用气割而成,并打磨光滑,焊缝满足二级焊缝标准。

6.2.1 吊耳锚杆总承载力验算

吊耳总承载力G锚杆×6=136 t>80 t,满足要求。

6.2.2 钢板100/345D承载力验算

钢板的承载力验算如式(4)所示。

δ=F/Sa τ=F/Sb (4)

式中:δ为吊耳上方正压力(最大正应力);τ为吊耳上钢板受剪应力(最大剪应力);W为吊耳上钢丝绳应力;Sa为吊耳所受拉应力最大处的面积;Sb为吊耳所受剪应力最大处的面积。

计算结果如下:

图中A-A的截面积Sa=(500-130)×100 mm2

=37 000 mm2

δ= F/Sa=800 kN/37 000 mm2=21.6 N/mm2

吊耳上部连接钢板受吊耳最大剪应力Sb=500× 100 mm2=50 000 mm2

τ= F/Sb=800 kN/50 000 mm2=16 N/mm2

吊耳在实际使用过程中固定不动,不受剪力作用。

查知钢板100/Q345设计抗拉强度[δ] [1]为270 N/mm2,抗剪强度[τ] [1]为155 N/mm2,经计算吊耳本身抗拉强度安全系数为12.5,吊耳上部连接钢板抗剪强度安全系数为9.7,满足安全使用要求。

6.2.3 钢板焊缝的强度验算

钢板焊缝的强度[3]如式(5)所示。

[1]

(5)

式中:k为动载系数,取1.4;F为焊缝受力;L为焊缝长度;d为焊缝宽度。

计算结果为δ1=37.3 N/mm2 。

施工现场吊耳布设为洞顶部焊接,高空吊装拆卸,查知钢板100/Q345焊缝强度设计值[1] 为[δ1]=270×0.9=243 N/mm2(施工条件较差的高空安装作业焊缝应乘以系数0.9)。吊耳焊缝的安全系数为6.5,满足安全使用要求。

6.3 50t级、30t级、10t级吊耳承载力验算

主梁一总重约70 t,拆卸吊点采用50 t吊耳,采用6根?28 HRB400型砂浆锚杆和钢板80/345D制作焊接而成。后支撑、撑靴、护盾等拆卸吊点采用30 t级吊耳,锚杆为4根?25 HRB400砂浆锚杆和钢板60/Q345D制作而成。设备桥、推进油缸、搭接护盾等拆卸吊点选用10 t级吊耳,采用2根?25 HRB400砂浆锚杆和钢30/Q345C制作而成。吊耳承载力验算过程参照上述80 t吊耳承载力验算过程。

7 结语

敞开式TBM设备洞内拆机及部件运输机械化程度相对降低,但有利于节约工期和节省工程成本,拆机起重吊装工艺选择、承载计算对工程技术人员提出很高要求。严格设计和准确验算保证整个拆机工作顺利完成,为工程后期衬砌施工工作展开提前移交作业面,确保整体工程按期完工,也为类似工程TBM设备洞内拆机提供借鉴。

参考文献

[1] SL 377-2007 水利水电工程喷锚支护技术规范[S].2007.

[2] GB 50086-2001锚杆喷射混凝土支护技术规范[S].2001.

[3] GB 50017-2017钢结构设计标准[S].2017.