多路水电混用快速插拔系统的设计及应用

2024-01-20郝苒杏张黎源高志广

郝苒杏,张黎源,高志广

(核工业理化工程研究院,天津 300180)

0 引言

近年来,随着我国核工业和航天的迅速发展,某些试验须在特殊环境(如放射性[1]、宇航[2]等环境)中开展,而通水通电是试验开展的必备条件,目前水电连接常采用连接器快插形式连接,通过人工将多个水电连接器分别断开,与之相连的试验组件可作为一个整体移出维修或更换。这种操作方式会产生一定的安全危害,一方面是环境危害(如放射性[3]、易燃易爆等);另一方面是操作不当对人体造成的危害(如水压泄压不完全、电连接器漏电等)。

对此课题组开发了一种多路水电混用快速插拔系统,可自动实现多路水电的快速同时插拔,代替人工操作,避免环境和操作不当等对人体造成的危害,同时水电连接断开实现自动化后,连接的试验组件可通过自动化设备转运移出、维修和更换,实现全流程自动操作,达到某些特殊环境下无人操作的功能。

1 应用场景

如图1所示,为目前多采用的水电连接方式,多个水、电管线通过快速连接器连接,通过人工操作实现连接与断开,从而实现连接组件的试验、维修或更换操作等。

图1 人工操作试验组件的水电连接

本课题组参与某项目中典型应用场景如图2所示,试验组件与主体设备完成对接,需依靠人工完成3组电路连接、2组水路连接,从而可开展试验;如果试验组件测试发生故障,需依靠人工将水、电连接断开,并通过自动化将试验组件转移出去完成维修,维修完成后可再利用自动化安装使用。由于水电连接与断开不是自动操作,导致该操作仍需要人工进行,某些特殊环境还会对人体造成损害。

图2 研究课题的典型应用场景

图3 选用的电连接器结构

为替代水电连接人工操作,实现全流程无人化操作,课题组针对该场景下问题开发了多路混用快速插拔系统,可实现多路水、电自动快速连接与断开的功能。设计要求包括:1)水路一进一出,共2路,通径为12 mm,工作压力为0.3 MPa;2)电路,共3组,工作电流为5 A,每路不少于10芯;3)具备浮动对接功能,对接应允许具有一定的位置偏差。

2 方案设计

依据设计要求,拟采用的解决思路是:选用或设计匹配的电连接器和流体连接器,将其插头和插座两部分分别固定在两块金属板上,在金属板上分别安装导向柱和导向套,用以引导电连接器和流体连接器的插合,电连接器和流体连接器均为直插直拔形式,无自锁功能,流体连接器在带压插接过程中无泄漏。两块金属板分别构成动板和定板,定板与试验组件组装为一体,动板与运动驱动机构构成一体,运动驱动机构采用电动机驱动丝杠形式推动动板完成与定板的对接,依靠驱动实现连接器的锁定与解锁。整个过程可实现自动操作。

2.1 电连接器选用

电连接器主要用于试验组件的电路连接,依据设计要求,选用国内某成熟品牌,额定电流达10 A,共37芯,满足设计要求。插头选择安装在动板上,插座选择安装在定板上,通过4个端部的螺栓进行固定。

2.2 流体连接器设计

通常情况下流体断开前,关闭进水阀门来阻断流量,但由于管线较长等原因,管路中会存在部分压力和水量,使用市场上常规的连接器断开时,会有部分水喷洒,无法满足使用要求。为此需设计一种带压插拔无泄漏的直插直拔式流体连接器,通过运动机构来实现连接器的对接和锁定。课题组提供的满足该要求的流体连接器结构如图4所示。流体连接器为双端密封结构,带压插拔过程中无泄漏,是该系统中关键部件。流体连接器包括插头和插座两部分结构,插头由壳体、弹簧、阀瓣、胶圈组成,插座由壳体、内层胶圈、外层胶圈、阀杆、弹簧组成。流体连接器设计了双流道密封结构,在插合过程中,外层胶圈一直保持密封,防止液体向外泄漏,满足带压插拔要求。而内部通过阀瓣和阀瓣的相对运动,形成液体流道,从而实现通水需求,同时满足密封要求[4-6]。

图4 流体连接器结构示意

流体连接器插合原理和过程如图5所示,在未插合状态下,插头和插座各自通过胶圈密封,在插头进入插座过程中,插头外表面挤压插座外层胶圈,保证在插合过程中含压力的液体无法渗出,而内部阀瓣和阀杆在相对运动,慢慢形成内部流道,待流体连接器完全插合到位后,形成了一套内部流道,液体可顺利通过,外部仍然保持密封状态,通过该技术手段可以实现液体带压插拔无泄漏的技术难题。

图5 流体连接器工作原理

2.3 导向设计

为了实现动板和定板中的多个数量的电连接器和流体连接器的精确对接,设计了两组对接导向结构,包括导柱和导套两部分结构,导柱安装在动板上,导套安装在定板上。结构上分两级阶梯进行设计,以便适应较大的动板与定板位置偏差。导向结构如图6所示。

图6 导向结构

导向结构的长度设计主要考虑电连接器和流体连接器等的对接先后顺序,如图7所示,很显然应首先让导柱和导套完成配合,其次才是流体连接器和电连接器的对接,并将两组导柱和导套安装至动板和定板的对角,以保证整板的配合对接,从而实现连接器的准确对接,保障连接器使用安全,提高使用寿命。

图7 导向、连接器插合顺序

2.4 布局设计

由于定板与试验组件组装为一体,为简化试验组件与定板的连接结构,将试验组件的两组水接头位置对应到定板中,同时,为保持插拔过程中力的平衡,在流体连接器的对角安装3组电连接器,如图8所示。中间位置预留设备固定支撑位置,用以支撑固定定板或动板,在插拔板两端安装各一组到位检测传感器,用来检测定板与动板是否插合到位。

图8 插拔板布局设计

2.5 浮动对接设计

插拔板定板与试验组件一体为活动组件,在自动转移过程中其插拔位置可能存在微小变化,而动板的驱动机构与设备框架固定,为固定组件,其插拔位置相对固定,为了适应两者位置偏差,设计一定的浮动结构可提高设备运行寿命[8]。课题组在动板相应位置上设计了浮动对接结构,其结构示意图如图9所示。浮动对接结构用于连接推力机构和动板,包括4组柔性组件、4组固定环、4组紧固螺钉,以及连接板等,其中柔性组件包括螺柱、碟簧组件、上下碟簧挡块等结构组成。

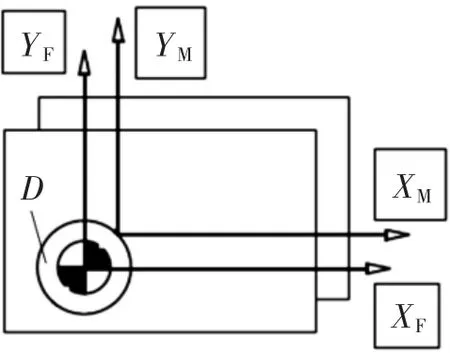

柔性组件一端与连接板相连,另一端与动板相连,由于驱动机构与连接板连接方式为刚性连接,在动板与定板对接过程中,柔性组件发挥柔性调节作用,4组柔性组件的螺杆与动板均存在调整间隙D,间隙D为3 mm,因此在X、Y方向即平行于动板或定板方向有±3 mm的偏差调整量,如图10所示。

图10 平面方向浮动原理

而插拔板法向也就是Z轴方向,通过可压缩的4组碟簧组件,在一定的推力作用下,Z轴方向具有不小于1 mm的调整量,同时可进行±0.5°的角度偏差调整量,在动板和定板出现角度偏差,或驱动机构到位行程出现偏差的情况下,可有效保护动板与定板的设备安全,防止由于位置偏差插拔造成动板与定板的导向、连接器等结构的损坏。

2.6 集成设计

将插拔板安装于系统中,如图11所示,采用电动机驱动丝杠等结构,使动板与定板完成对接与分离,完成自动化设计,结构如图12所示。

图11 法向方向浮动原理示意

图12 系统集成

3 测试试验

将采购或加工完成的电连接器、流体连接器、导向结构、插拔板、浮动对接结构等组装为一套插拔板样机产品,为测试验证产品使用效果,针对该产品设计了测试试验机,原理及结构示意如图13所示。测试试验机结构主要包括插拔板、推力传感器、电缸、水路自循环给压装置、控制系统等。水路自循环给压装置采用市场上现有产品,分别与插拔板定板和动板流体连接器端接,构成两进两出回路,通过控制系统以给定水压如0.3 MPa实现两回路水循环,可以模拟带压插拔。电连接器通过线缆连接至控制系统,可检测插合状态下的通断情况,模拟通电操作。两个传感器连接至控制系统,通过传感器通断情况可判断是否插合到位。通过控制系统自动程序可实现电缸往复插拔运动,模拟插拔板插接与断开,同时在电缸和动板连接位置设置压力传感器,用于检测电缸推力,并设置推力上限值,用于诊断插合或断开过程中的推力奇点或超限报警,避免损坏设备。

图13 测试试验机结构及原理

组装完成的测试试验机实物如图14所示。

图14 测试试验机实物

设置循环水路工作水压为0.3 MPa,运动速度设置为8 mm/s,运动过程中监测推力大小[7],从而可得到整个运动过程中推力曲线,如图15所示。

图15 插拔测试推力曲线

推力中有两个突增点(称为奇点),均发生在插合过程中,粗导向进入时,由于动板与柔性结构之间存在间隙D,会将动板抬起,导柱和导套摩擦造成了推力的增大,即产生第一个奇点。随着粗导向进入,动板与定板完成配合,推力变小,当二级导向完全进入时,导柱和导套配合产生较大摩擦力,推力又会急剧增大,即产生奇点2。而插拔板插合到位后,在行程一定情况下,柔性组件产生一定的压缩力,推力会有小幅陡升,为整个插合过程中推力峰值。分离过程中,导向与导套分离,为卸力过程,推力持续下降。

通过分析,整个插合过程的推力主要包括3组电连接器插合阻力、2组流体连接器(含水压)插合阻力、4组柔性组件压缩阻力、2组导向结构插合阻力,从推力曲线图中可以看出,奇点2到峰值之间流体连接器和电连接器插合力基本稳定,因此整个过程中对推力影响最大的就是导向结构,研究得到导柱与导套的配合间隙直接影响推力大小。为找到较优的配合间隙,加工5套不同尺寸的导套、导柱,导套与导柱直径差分别为0.30、0.25、0.20、0.15、0.10 mm,分别安装在该套样机产品中,运行参数设置为一致,分别进行插拔测试各20次,记录-140 mm(奇点2)位置和到位(峰值)位置的推力值。20次推力取均值后得到导柱、导套间隙尺寸与两个推力值的曲线图,如图16所示。

图16 推力与导向配合间隙关系曲线

从图中可以看出,配合间隙越小,奇点2推力值越小,这是由于配合间隙变大后,动板与定板配合所需要的力变小。而峰值推力在配合间隙0.2 mm时最小,这是由于配合间隙增大后,导致动板与定板对接过程中,多个流体连接器和电连接器对接出现微小角度偏差,会造成插合过程中推力增大。综合来看,为实现插合过程推力较小,插合过程顺畅,设置导柱和导套配合间隙为0.2 mm。

保持水路0.3 MPa的工作压力,带水压进行长时间超过2000次插拔测试,插接、分离过程未发生液体滴漏,电信号通断正常,到位传感器检测正常,推力大小基本保持在320 N附近,个别点因偶然因素有较大跳动,样机产品功能测试正常,水路无泄漏,电路连接正常,产品稳定性和安全性较高。

4 结论

水电连接与断开的人工操作对人体具有一定概率的安全危害,为实现自动化操作,课题组设计了一种多路水电混用快速插拔系统。提出了一整套的技术解决思路,结构主要包括流体连接器、电连接器、导向、浮动对接结构、驱动机构、控制系统等,解决了流体带压插拔的技术难题,设计了浮动对接结构,在一定位置偏差情况下仍能够精确对接,满足设计要求。

图17 2000次运行推力曲线

为测试样机产品使用效果,研发了测试试验机,经测试,得到了导向较优的配合间隙尺寸,有效地降低了所需要的推力。2000次运行考核中,产品运行平稳,未发生故障,试验证明该产品可实现水电的自动连接与断开的功能,性能可靠。通过研发该产品,该技术可扩展应用到其他场景(如水、电、气、热电偶[9]、光纤[10]等)多种形式、多种数量的混用连接系统中,有效提高全流程的自动化水平,具有广阔的市场前景。