纵切机床导套关键技术研究

2014-07-13林旭尧

林旭尧 王 喆

(沈阳机床股份有限公司沈一车床厂,辽宁 沈阳110142)

纵切机床又称瑞士型机床或走心机,自1968年日本西铁城公司率先开发出世界第1台数控纵切机床D-16以来,通过40多年的不断发展数控纵切自动车床已经发展得相对完美,特别是以日本西铁城、星精密、瑞士托纳斯等为代表的制造厂商,他们的产品功能强大、独具特色[1]。

纵切机床加工细长轴类零件能力尤为突出,最小加工直径可小于1 mm,最大可加工到30 mm左右,主轴一次装夹可以车削长度200 mm以上的零件。纵切机床与传统的走刀机床不同,其根本区别在于纵切机床加工时是材料在动,而走刀机床是刀具在动。纵切机床切削时刀具永远在距离导套支撑最近的位置,刚性非常好,保证了零件的加工精度。纵切机床加工时主轴夹住被加工材料,沿材料的轴向进给进行送料,刀具沿材料的径向进给进行切削。

导套对于纵切机床来说是核心功能部件,它的精度直接决定纵切机床的精度。本文以某款纵切机床的导套单元为例对导套关键技术进行分析及研究。

1 导套单元的作用及分类

导套单元是纵切机床的核心部件之一,它在纵切机床中的作用是能够在加工位置的附近对加工材料进行支撑,以防止因切削力而引起材料弯曲,从而达到高精度加工。导套可分为两大类:固定型导套和同步回转型导套。

1.1 固定型导套

固定型导套结构较为简单,主要由导套本体、夹头、套筒、拉杆、压盖等组成。固定型导套主要在棒料材质与导套材质亲和力差时使用。固定型导套在加工材料材质与夹头的合金材质相近时容易发生烧结的情况。固定型导套与棒料的间隙调节非常重要,间隙过大易导致加工精度不好,间隙过小则易发生烧结。

1.2 同步回转型导套

随着纵切机床几十年的发展,目前已经发展出了多种类型的同步回转导套结构,主要可分为:滚珠花键型同步回转导套、电机驱动型同步回转导套以及平键型同步回转导套。对于这3种同步回转导套各自的优缺点,将在下面论述中一一加以介绍。

同步回转导套的结构比较复杂,因其需要与主轴同步回转,所以主轴设计中的一些关键技术也应用于同步回转型导套中,例如:轴承布置技术、轴承润滑技术、密封技术、动平衡技术、皮带传动技术等等。同步回转导套主要由以下零件组成:导套本体、夹头、套筒、轴承、隔圈、拉杆、密封盖、皮带、带轮等。

同步回转导套解决了固定型导套所存在的问题,例如:由于主轴和导套之间采用了同步结构,使材料和导套之间的相对摩擦减小,几乎可以忽略;零摩擦使零件的热变形最小化,因而实现了高精密的加工;由于主轴和导套的同步旋转,因而材料和导套之间的间隙要比固定导套更小,提高加工精度。

1.2.1 电动机驱动型同步回转导套

电动机驱动型同步回转导套是通过伺服电动机驱动导套,导套电动机与主轴电动机的转速保持一致。电动机通过同步带与导套连接,将动力传递到导套上。就整个机床而言,电动机驱动型同步回转导套由于增加了1台伺服电动机,所以对控制系统的要求比较严格,成本也会大大增加。

1.2.2 滚珠花键型同步回转导套

滚珠花键型同步回转导套是采用滚珠花键轴结构将主轴与导套连接,通过主轴旋转来驱动导套。其工作原理为:主轴通过同步带轮带动滚珠花键旋转,滚珠花键通过同步带轮带动回转导套旋转,滚珠花键的丝母可以跟随主轴在花键上前后移动。它的特点是导套单元动力来自于主轴旋转,节省了1台伺服电动机。

1.2.3 平键型同步回转导套

平键型同步回转导套通过导套上的平键与主轴上的键槽直接相连,通过主轴旋转直接驱动导套。它的工作原理就是滑套与主轴前端固定,滑套带有键槽,键槽与导套后端的平键相连,平键在键槽中可前后移动。这样既可以实现导套与主轴的同步回转运动,又不影响主轴的轴向移动,既简化了结构、也降低了成本。但是由于结构的限制,平键型回转导套缩短了主轴的进给行程,这种结构行程大约在50~60 mm之间,对于长轴的工件无法完成一次装夹加工。

2 回转导套开发实例

下面我们针对某款纵切机床的研发实例来介绍在机床设计中导套类型的选择及导套关键技术在导套单元设计中的应用。

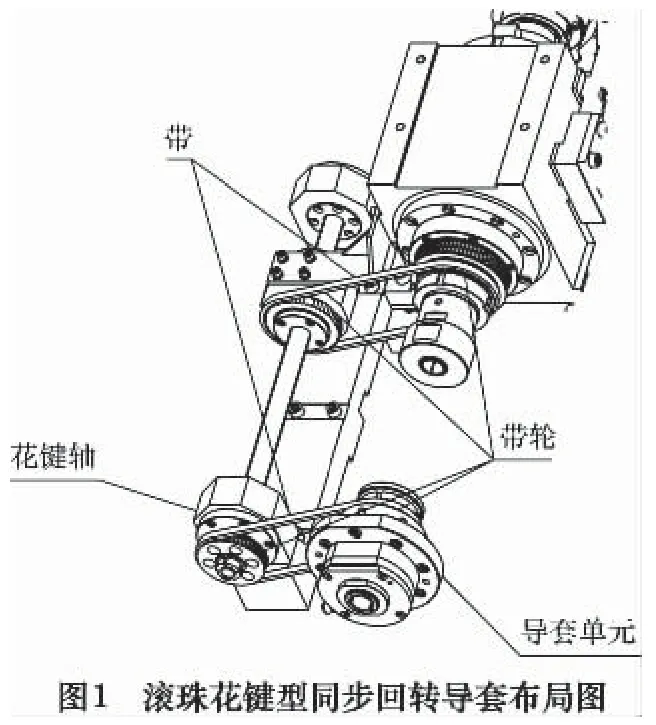

该款纵切机床要求主轴极限转速8 000 r/min,用于细长轴类零件的半精加工及精加工。纵切机床属于高速、高精度机床,因此主轴轴承、导套轴承均选用了极限转速及精度都很高的精密角接触球轴承。为了使机床主轴一次夹紧具有更大的加工范围,且降低机床成本,因此我们采用了滚珠花键型同步回转导套结构。该结构主要由导套单元、主轴单元、滚珠花键、同步带轮、同步带组成,整体布局如图1所示。

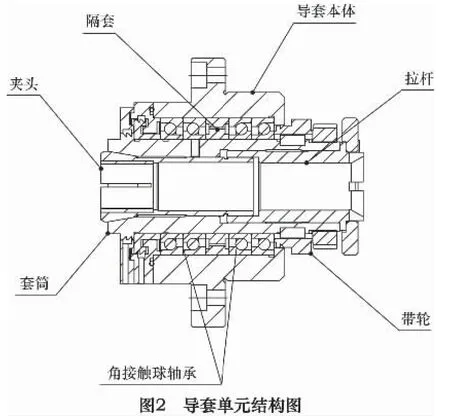

导套单元由导套本体、夹头、套筒、轴承、拉杆、密封盖等零件组成,导套单元囊括了轴承布置技术、动平衡技术、精密制造与装配技术及皮带传动技术等,是多种复杂技术运用的综合体现。由于纵切机床导套最高转速需要达到8 000 r/min,而且加工过程中导套只承受径向力,因此我们选用了15°高精度角接触球轴承,采用背对背布置,轴承中间采用隔套分开,使导套具有更大的抗扭能力。纵切机床加工过程中采用切削油进行冷却,为了防止切削油及杂质进入轴承,降低轴承寿命,影响加工精度,导套前端采用了多重迷宫密封结构并配有甩油槽,导套端盖下端有排水口,可以及时将切削油排出。轴承润滑可分为脂润滑、油雾润滑、油气润滑。根据轴承极限转速计算,轴承采用脂润滑即可以满足设计要求。为了简化导套内部结构及降低成本,因此我们采用了脂润滑。导套夹头由导套后端的拉杆拉紧,通过旋转拉杆,调整夹头内孔与棒料之间的间隙。拉杆后端有锁紧装置,防止导套高速旋转过程中拉杆松动。导套与滚珠花键之间采用皮带传动,为了提高传动精度,我们选用了同步齿形带。导套单元结构如图2所示。

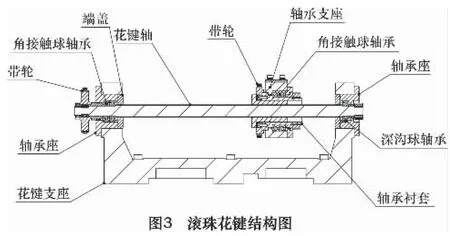

滚珠花键是该种类型同步回转导套传动体系中的重要组成部分,其结构是由滚珠花键底座、花键轴、角接触球轴承、深沟球轴承、轴承座、端盖、带轮、连接板、隔圈等组成。由于花键轴需要跟随主轴高速回转,所以滚珠花键轴在支撑方式上,采用“固定—浮动”的形式,固定端由两个角接触球轴承组成,浮动端由1个深沟球轴承组成,这种结构设计可消除花键轴在高速转动时产生的热变形影响。滚珠花键上的丝母与带轮连接,带轮通过皮带与主轴带轮连接,带轮上装有角接触球轴承,轴承支座通过连接板与主轴箱连接,主轴箱带动花键丝母在滚珠花键上移动。花键轴通过前端的带轮与导套单元带轮连接实现同步回转,同步带的松紧程度应该合适,以防止其产生损坏和噪音,并应定期检查皮带的松紧程度来确保传动的一致性。这种结构可以保证滚珠花键轴在主轴进给过程中旋转的稳定性。滚珠花键结构如图3所示。

3 结语

通过生产实践,该导套单元最高转速可达到8 000 r/min,动平衡等级能够达到G0.4,运行状态平稳,回转精度可达0.003 mm,满足设计要求。高速、高精度机床是未来高档数控机床的发展方向[2],纵切机床是高速、高精度、复合型加工机床的典型代表,而导套对纵切机床来讲是其保证精度的重要组件,因此对导套的研究有着重要的意义。导套单元是一套复杂的系统,影响其同步转速、加工精度等因素很多,本文仅对纵切机床现有设计中的导套结构进行了比较分析,并对其中的一类“滚珠花键型同步回转导套”做了详细的论述。纵切机床研发在我国还属于起步阶段,随着制造技术的不断发展和新型功能部件的出现,相信未来纵切机床在功能部件上的发展会更多样化、细致化。

[1]丁雪生.金切机床复合化技术的发展[J].制造技术与机床,2004(2):26-32.

[2]师鸿飞,邹翠波,张彩虹.我国数控车床的现状和发展趋势[J].CAD/CAM与制造业信息,2004(6):83-87.