一种缩短电能表报废处置时间的装置研制分析

2024-01-20满忆周蔚王睿朱赟梁义文

满忆 周蔚 王睿 朱赟 梁义文

关键词:报废处置;表计销毁;供电服务

中图分类号:TM933.4 文献标识码:A

0引言

电能表作为与日常生活密切相关的计量器具,是保证计量公平公正的基础,需对其运行状态进行严格管控。根据《电能计量装置技术管理规程》(DL/T 448—2016),对不具备运行条件的电能表应进行报废处置。

报废处置作为电能表全寿命管理的末端环节,承担着避免报废电能表回流市场、保障电力系统稳定运行的重要责任。但是,目前的业务模式依赖人工,工作效率低。基层表库人员平均每天需要报废的表计数量约为1100只,工作强度大。

嘉兴供电公司为响应国家电网有限公司计量资产全寿命管理报废处置要求,保证智能表库电能表报废及时率,提出报废处置工作每箱表需在5min内完成,即每箱报废平均用时300s。

1现状调查

通过调查研究,对嘉兴供电公司2021年第四季度电能表报废处置工作各环节及用时情况进行统计分析,调查研究结果如下。

1.1电能表报废处置用时分析

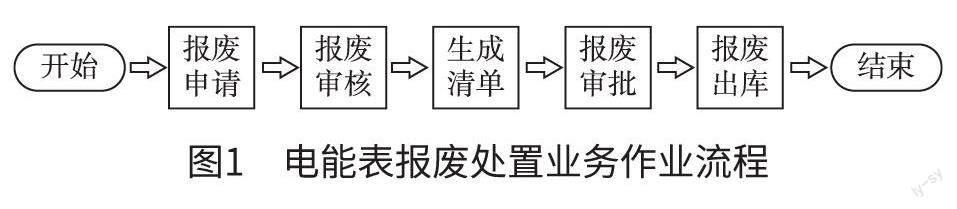

电能表报废处置业务主要由报废申请、报废审核、生成清单、报废审批和报废出库等环节组成,如图1所示。

通过调查得知:电能表报废处置工作总用时为917s,其中报废出库环节每箱平均用时最长,为869s,占总用时的比重为94.8%,将其作为重点关注对象,做进一步调查。

1.2报废出库工作环节用时分析

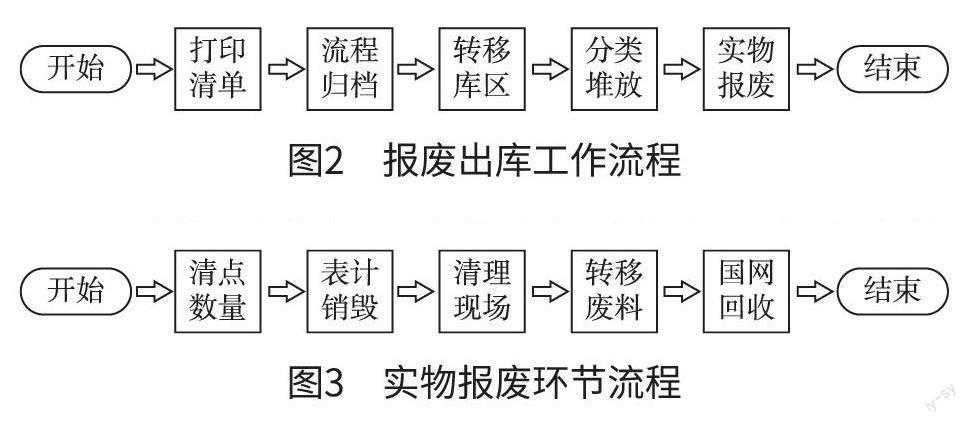

对报废出库的各个环节(图2)进行统计和分析。

通过调查得知:电能表报废处置工作中实物报废每箱平均用时最长,为800 s,占总用时的比重为92.1%,将其作为重点关注对象,做进一步调查。

1.3实物报废环节用时分析

进一步对实物报废环节(图3)每箱平均用时进行统计分析。

通过调查得知:实物报废工作中,表计销毁工作每箱平均用时最长,为738 s,占总用时的比重为92.2%。

因此,电能表报废处置业务用时长的症结是表计销毁用时长。

2方案制定

2.1目标值设定

经过对上述3个方面的调查分析,针对表计销毁用时长这一症结设定目标并进行可行性论证。

(1)统计2017—2021年各年课题最终解决课题症结的百分比为:86%~90%,本课题预计可解决85%的症结,电能表报废处置总用时为917s,症结表计销毁用时为738 s,则电能表报废处置的时间将缩短到:917-738×85%≈289.7(s)。

(2)嘉兴供电公司对电能表报废处置平均每箱用时要求为300 s。

因此,设定电能表报废处置工作每箱平均用时目标值为290 s。

2.2原因分析

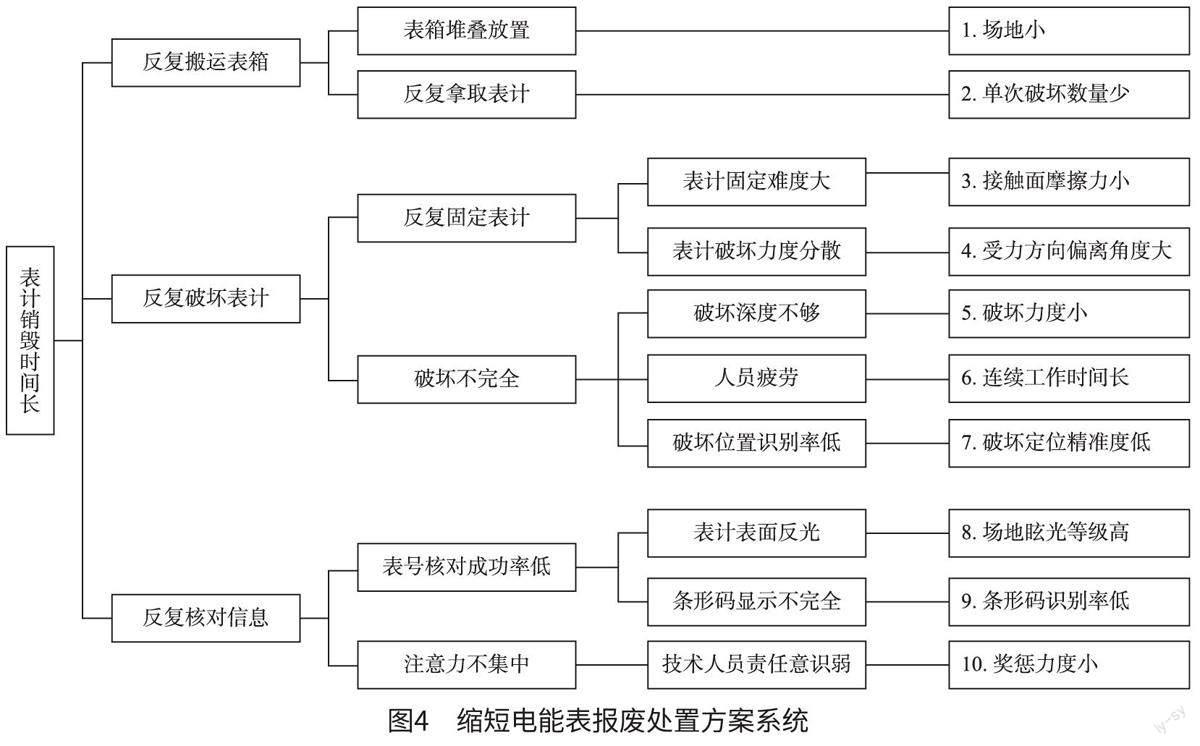

通过展开头脑风暴,分析造成表计销毁时间长这一症结的原因,并通过绘制系统图分析末端原因,如图4所示。

经使用系统图分析,共找出影响表计销毁时长的10个末端因素。为找到要因,对所有末端因素展开分析,如表1所示。

2.3确定对策

针对表计单次破坏数量少、破坏力度小和破坏定位精准度低3个主要原因,制定对策方案并进行对策评测。

(1)单次破坏数量少:抱夹固定整箱表计,使用钻头群批量打孔破坏。在电动钻床上配置钻头群打孔装置,将电能表与钻头群位置对应后固定,并进行穿透破坏。

(2)破坏力度小:使用固定支架固定表计后钻孔破坏。表计固定在支架上,通过杠杆控制枪钻行程,破坏表计。

(3)破坏定位精准度低:使用图像识别仪,编程识别定位表计待破坏位置。基于OpenCV(跨平台计算机视觉库和机器学习软件库),提取表计标定特征,定位表计待破坏位置。

3方案实施

3.1制作电能表抱夹系统

(1)根据实际比对选择CXSM10-50双轴气缸,气缸气压设为0.5 MPa。双轴气缸的推力值为32 kg。并对气缸进行三维运动仿真,测试模拟条件下气缸对电表的定位功能。

(2)完成电气设备设计及工作原理分析,绘制电气图纸。根据图纸将双轴气缸机构、定位平台、电气装置等进行组装,并进行电气调试。

(3)为了方便操作人员对伺服气缸进行调节,配合可编程逻辑控制器(PLC),编写伺服气缸上位机控制软件,并对设备进行调试。

(4)测试电能表抱夹系统参数。将压力传感器置于抱夹与电表之间,获取单个抱夹的输出压力,测试得出,电能表抱夹系统单个气缸平均压力为31.32 kg,结果大于理论值30 kg。

3.2制作图像识别定位机构

(1)使用成熟图像算法“YOLOv5卷积神经网络模型”进行头像识别。由于模型对图像有一定的要求,在识别前需要对图像进行预处理。图像预处理主要包含以下两个方面:图像的灰度化处理与图像的结构分层。

(2)选购步进电机与滚珠丝杆,点位运动机构使用了步进电机控制滚珠丝杆,从而达到精确定位的目的,并完成拼接。

(3)对组装完成的完整定位机构进行试验,检验其性能参数。分别对4箱电能表进行定位测试:要求对电表破坏区域进行定位,识别时间小于15s。试验得出,电能表破坏区域定位识别平均用时为6.75 s,破坏区域识别时间小于15 s,通过测量和试验。

3.3制作钻头群支架

(1)设计制作钻头群支架。钻头群支架采用7个一组的分体式设计,以减少应力的发生。同时,委托加工中心对底板进行加工,底板采用铝合金一体化切削工艺,在减轻重量的同时保证了整体强度。

(2)验证钻头群稳定性。分别对4箱电能表进行钻孔测试:要求不能有钻头滞黏、折断等情况。钻头群支架底板偏移应小于2 mm。

通过实验发现设备钻孔十分顺畅,均没有发生钻头滞黏、折断等情况,底板偏移值极低。

3.4整机试验验证

为保证成果安全、可靠投入使用,将装置送至第三方专业檢测机构检测认证,各项数据合格率为100%。

该装置在多处现场进行实践应用,应用效果良好,设备在安全、质量、管理、成本等方面均无负面影响。

4效果检查

通过统计2022年8—10月3个月改进后的电能表报废处置工作的表计报废平均用时,发现方案实施后表计报废流程在3个月中,电能表报废处置平均用时降至264 s,低于目标值290 s。

5总结与展望

表计批量报废智能一体化装置的研制与使用,推动了资产管理工作的发展,有效解决了报废处置工作难点,带来如下效益。

(1)工作效率:表计报废业务的改进,提高了电能表销毁破坏的效率。表箱内表计由RFID(电子标签)统一扫描,无须再与报废单进行二次核对,提升效率的同时大大减少人工核对差错问题,提升了员工满意度。

(2)社会效益:目前,存在在线上二手交易市场售卖国网资产电能表的现象,电力企业对网络交易的管控难度大,本成果从根本上解决了此问题,通过精准破坏计量采样模块,使其彻底失去使用价值,保障了电力计量的公平公正和市场稳定。

(3)环保效益:实现绿色回收。该装置能够精准破坏计量采样模块,避免了在破坏表计过程中液晶屏及电解电容泄漏对环境造成污染及破坏,为新型电力系统建设提供了绿色清洁的新方案,积极响应了“双碳”目标。