自适应康达喷气控制在高负荷压气机中的试验研究

2024-01-20张健张敏杜娟黄伟亮聂超群

张健,张敏,杜娟,*,黄伟亮,聂超群

1.华北电力大学 能源动力与机械工程学院,北京 100096

2.中国科学院 工程热物理研究所 先进燃气轮机实验室,北京 100190

3.中国科学院 先进能源动力重点实验室,北京 100190

4.中国科学院 轻型动力创新研究院,北京 100190

5.中国科学院大学 工程科学学院,北京 100049

6.江苏大学 能源与动力工程学院,镇江 212013

自21 世纪以来,航空发动机步入一个加速发展的阶段。航空发动机的发展水平是一个国家综合国力的重要体现,因而世界各个国家一直对航空发动机的发展保持高度重视。压气机作为航空发动机的核心部件之一,其性能优劣将直接影响着发动机整机的性能。为适应未来变循环航空发动机的发展需求,发动机应具备更高的级负荷、更大的推重比以及更宽广的高效运行范围等特点。更高的级负荷和更大的推重比使得发动机压气机内部流动的逆压梯度进一步增大,进而加剧角区分离和附面层流动分离等二次流现象[1-3]。更宽的高效运行范围则是压气机面临的另一个挑战,即压气机能够实现宽速域、变工况范围下稳定、高效运行。

为了克服上述所提出的压气机面临的挑战与难题,可在压气机内部流动中引入主动流动控制技术来抑制流动分离并拓宽压气机稳定、高效运行范围。主动流动控制技术不仅可以减弱甚至消除内部流动分离,进而降低其总压损失,而且可以大幅提升压气机的扩压能力[4-5]。目前,主动流动控制技术主要包括附面层喷气[6]、附面层抽吸[7]、等离子体激励[8]、脉冲射流[9]和合成射流[10],以上5 种主动流动控制技术在提升压气机气动性能方面均得到了大量数值计算和试验验证。然而,上述大部分的研究只关注主动控制技术在压气机特定工况下的控制效果,或控制系统作动机构的执行参数无法随工况的变化而变化,因而在全工况范围下压气机内部流动损失的控制效果差强人意。

为使主动控制技术具有灵活和智能的特性,采用前馈(Back Propagation,BP)神经网络、径向基函数(Radial Basis Function,RBF)神经网络和机器学习等算法建立压气机气动参数与控制系统作动机构执行参数之间的映射关系,进而嵌入至主动流动控制系统中,实现开环或闭环自适应流动控制调节,即自适应流动控制技术。自适应流动控制技术的一大优势是其可以智能感知压气机内部流动状态,只有在某些特定工况条件下或当流动状态发生恶化时才会智能施加主动控制手段,进而减小喷气或抽吸所需的能量并提升控制系统的效率[11]。在此需要指出的是,自适应流动控制技术最先是在机翼外流领域提出并被成功应用。Becker 等[12]在大攻角条件下采用自适应流动控制技术大幅减弱了机翼表面流动分离,且使得飞机的升力系数提升了2%。随后,Olivett 等[13]将开环自适应控制系统布置在机翼外表面,发现靠近机翼叶型尾缘位置处的流动分离得到有效抑制。受到自适应流动控制技术在外流中成功应用的启示,很多学者将自适应流动控制技术引入至内部流动中来提升压气机的气动性能。在航空发动机压气机内部流动中涡系结构极其复杂,静叶通道中存在有通道涡、泄漏涡、马蹄涡和角区涡等[14]。当压气机处于非设计工况时,这些涡系结构变得尤为剧烈并最终可能会诱发压气机发生失速或喘振,进而使得发动机性能受损。因而在压气机中引入自适应流动控制技术来削弱不稳定涡系结构带来的不利影响将显得尤为重要。

在内流领域,Nguyen 等[15]首次将自适应流动控制技术应用至低速轴流压气机中,实现了实时控制静叶吸力面侧的喷气流量并有效降低了叶型损失。Staats 等[16]实现了高负荷压气机静叶叶栅内流动分离的智能调控,相比于原始叶栅,其扩压能力提升了2.5%。随后,将此控制系统中的喷气流量阀门控制算法进行更新,相比于定常喷气控制,使用较少的喷气能量即可大幅提升叶栅的扩压能力。然而关于自适应流动控制技术的大部分研究均采用传统喷气结构,其将不可避免地导致喷气流体与主流流体产生掺混损失,因而Landsberg 和Krasnoff[17]指出切向喷气方式比传统喷气方式更加高效。因此,在压气机内部流动控制中引入基于康达效应的康达喷气造型来实现喷气附壁切向流动。康达喷气造型可以有效利用流体流动黏度的影响迫使喷气流体附着在弯曲的康达表面上,进而有效地调节流场。康达喷气对抑制压气机静叶附面层流动分离的有效性已得到大量的数值和试验的验证[4,18-20]。作者前期开展了关于康达喷气叶型在不同来流工况下康达喷气量对高负荷叶栅气动性能的影响研究,发现不同工况下使叶栅气动性能提升最明显所需的康达喷气量不同,进而为自适应康达喷气流动控制的研究提供了一定的基础[20]。然而基于自适应康达喷气流动控制技术在压气机内部流动控制中的应用在国内外未见公开报道,因此,自适应康达喷气流动控制技术在高亚声速来流条件下的控制效果亟需探索。

基于上述分析,本文通过在高负荷压气机叶栅吸力面布置康达喷气缝的形式构建了自适应康达喷气流动控制系统,采用试验测量的方法,在高亚声速来流(Ma=0.4~0.6)条件下研究此系统对叶栅流动分离的控制效果和气动性能的影响规律。本文主要包含以下3 个部分:首先,选取了扩压因子为0.66 的压气机静叶叶栅为研究对象,并优化设计了单缝康达喷气静叶叶栅;然后,基于数值计算结果采用方差分析法、主成分分析法和神经网络算法建立了单缝康达喷气静叶叶栅来流攻角预测模型和最佳喷气量预测模型;最后,搭建了基于自适应康达喷气流动控制系统的试验平台,验证了其对高负荷叶栅来流条件预测的准确性和流动分离控制的有效性。

1 研究对象

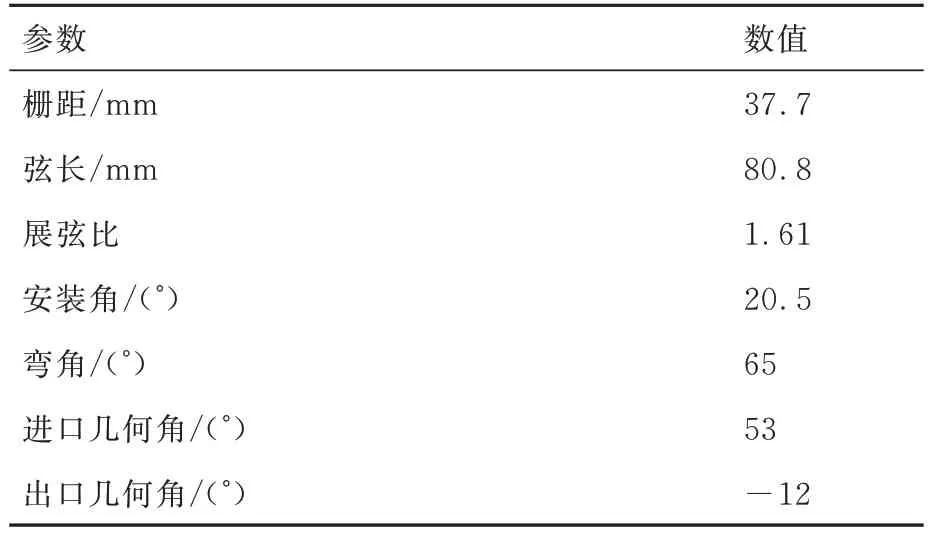

本文选取Zierke &Deutsch 双圆弧叶型为研究对象,在设计工况下其扩压因子为0.66,该叶型型线控制方程和原始几何参数参考文献[21]。为了契合中国科学院工程热物理研究所暂冲式高速平面叶栅试验台试验段叶栅矩形窗尺寸,将Zierke &Deutsch 原始叶型按照1∶2.83 的比例进行缩尺模化,模化后的关键几何设计参数如表1 所示。

表1 Zierke &Deutsch 叶型几何参数Table 1 Zierke &Deutsch profile geometric parameters

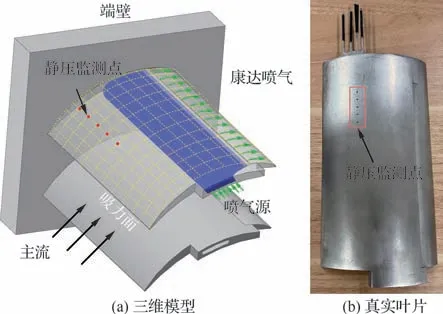

然后,通过参数化造型方法和嵌入遗传算法的BP 神经网络对Zierke &Deutsch 叶型进行单缝康达喷气改型优化设计,在吸力面靠近尾缘处布置一个康达喷气缝,康达喷气缝、康达表面及吸力面部分再造型型线均采用曲率连续的圆弧进行连接,其详细过程可参考作者前期工作[20],在此将不再赘述。

优化设计后的单缝康达喷气二维截面叶型和三维叶片如图1 所示。采用3D 打印方式加工的单缝康达喷气叶片如图1(a)所示,为防止在高速叶栅试验过程中因叶片形变而带来对气动性能的影响,材质选为不锈钢(17-4-PH)。图1(b)中蓝色区域为康达喷气引气腔体,气流在腔体内经一次折转后沿缝喷出,喷气缝布置在距离前缘80.8%轴向弦长位置处(80.8%Cax)。为获取最佳喷气控制效果,喷气缝宽度与康达表面半径的比值<0.02,在此取喷气缝宽度为0.3 mm[22]。

图1 康达喷气叶栅二维叶型和三维叶片Fig.1 2D profile and 3D blade of cascade with Coanda jet

2 数值计算与试验方法

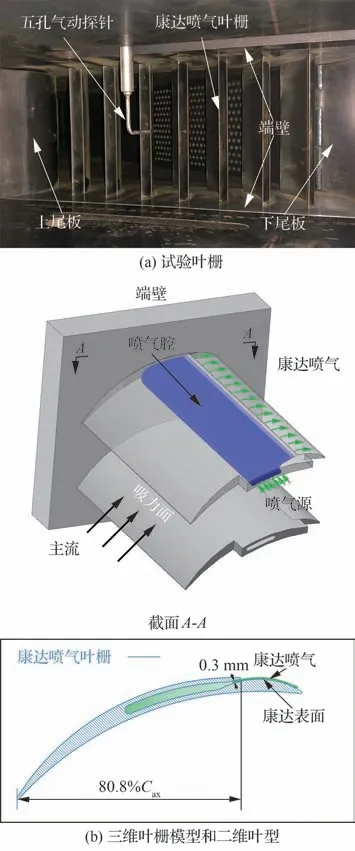

2.1 自适应康达喷气流动控制系统

基于作者前期关于单缝定常康达喷气叶栅数值计算和试验测量的基础,为适配复杂多变来流条件下静叶内部流动损失的实时变化与迁移特性,提出“气动参数在线监测-气动性能与激励参数实时预测-气动损失自适应调控”的压气机自适应减损策略,由于来流工况变动时叶片表面静压发生变化,因此气动参数的监测选取叶片表面静压,进一步集成研制了自适应康达喷气流动控制系统,图2 给出了控制系统的组成和调控流程示意图,该系统主要由4 部分组成:①单缝康达喷气叶片;② 比例电磁阀和喷气流量控制器;③康达喷气气源及喷气稳压装置;④ 气动参数采集和分析模块。基于①和④实现叶表静压参数在线监测、来流攻角和最佳喷气量实时预测,结合②和③进而实现宽马赫数和宽攻角范围下高负荷压气机静叶流动损失的实时调控。其中,第④部分是实现康达喷气智能调控的核心,内嵌有来流攻角预测模型和最佳喷气量预测模型,下面简要介绍其构建过程和工作原理。

图2 自适应康达喷气流动控制系统流程图Fig.2 Flow chart of adaptive Coanda jet control system

自适应康达喷气流动控制系统的数据采集和分析模块主要为了解决2 个关键问题:①静叶表面静压测量点位如何选取?② 不同来流工况下如何实现康达喷气量的精准预测?为解决第1个问题,采用数值计算方法在不同来流攻角和不同来流马赫数下模拟样本算例,采用均匀取样法确定所需的样本算例,算例的选取考虑来流攻角和康达喷气量的变化,其中,来流攻角和喷气量的变化范围分别为[-3°,5°]和[0,2.0%]。然后,采用方差分析法对不同来流马赫数(Ma=0.4~0.6)条件下样本算例的数值计算结果进行分析,得到单缝康达喷气叶栅中对来流攻角变化敏感性较高的5 个静压点位。为了解决第2 个问题,对上述样本算例结果进行分析,提取出来流马赫数、来流攻角、喷气量、叶表静压和总压损失系数参数,通过BP 神经网络构建来流攻角预测模型和最佳喷气量预测模型,其中,来流攻角预测模型的输入参数是5 个静压值和喷气量,输出参数为攻角。因输入参数数据维度较高,因此,为缩短模型训练时间和提高模型预测精度,采用主成分分析法对5 个静压值进行数据降维;最佳喷气量预测模型的输入变量为攻角和喷气量,输出参数为总压损失系数。上述静压关键点位的选取、数据降维和预测模型的构建等详细过程参考课题组前期工作[23],作者负责采用方差分析法选取不同来流马赫数下对来流攻角敏感性高的静压关键点位,进一步采用主成分分析法对得到的叶栅表面关键静压点位静压值进行数据降维,以此来提高后续预测模型构建的精度。更近一步,基于BP 神经网络方法构建来流攻角预测模型和最佳喷气量预测模型。最后,基于来流攻角预测模型和最佳喷气量预测模型与北京科技大学合作开发了基于Labview 的自适应康达喷气流动控制程序。进而实现了不同来流工况下康达喷气量的精准预测。进一步采用试验测量的方法对自适应康达喷气流动控制系统的有效性和准确性进行验证。

2.2 数值计算方法及验证

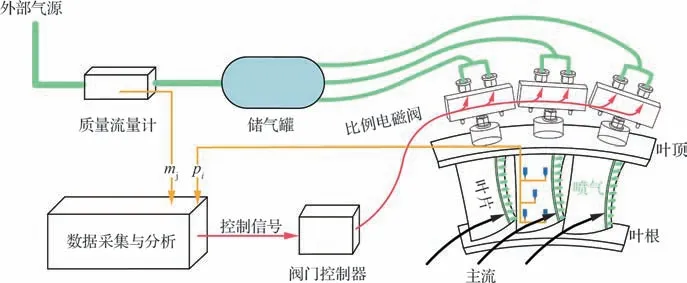

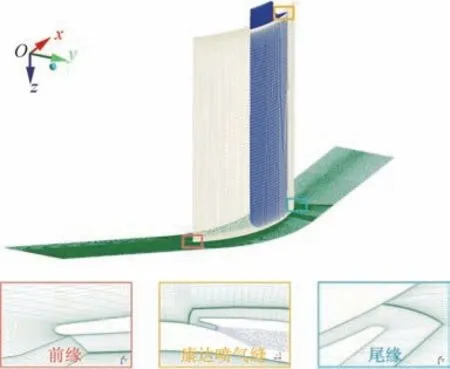

单叶片通道计算域如图3 所示,进口面和出口面分别位于叶片前缘和尾缘0.75Cax和1.5Cax处。计算域由主流区域和喷气区域两部分组成,且通过流体交界面相连。图4 给出了叶栅通道、前缘、尾缘和喷气缝近壁面网格分布情况,主流区域采用结构化网格,通过Numeca软件中的IGG 模块采用分块网格法将叶栅通道网格划分为HOH 型网格,叶片区域采用O 型网格,近壁面第1 层网格厚度为1×10-5m,从而保证所有近壁面网格y+均<1,且叶片近壁面网格进行加密处理,进而更好地捕捉附面层流动特征。喷气区域采用非结构化网格,通过ANSYS 软件中的ICEM 模块划分。此外,叶栅端壁处网格同样进行了网格加密处理,以更准确地模拟端壁对流体的展向扰动效应和角区流动特征。

图3 计算域Fig.3 Computational domain

图4 计算网格细节Fig.4 Details of computational grid

基于课题组对高负荷压气机数值模拟的研究基础[4,20,24],结合前期工作中对本文研究对象的网格无关性验证[23],本文所有算例总网格量均为6.87×106。

数值计算求解器选用ANSYS CFX Slover,基于课题组前期的研究基础[24],发现SST(Shear Stress Transport)k-ω湍流模型对该叶栅的气动损失预测精度最高,因此本文结合SST 湍流模型并耦合γ-Reθ转捩模型来求解三维Navier-Stokes方程。基于单元中心的有限体积法进行控制方程的求解,控制方程对流项的离散采用二阶迎风格式和中心差分格式。

叶栅计算域进口边界条件给定总温(288.15 K)、总压和气流方向,出口边界条件给定均匀静压(101 325 Pa)。当引入喷气流量时,喷气进口边界条件给定质量流量、总温(288.15 K)和气流方向。根据暂冲式高速平面叶栅风洞实际运行状况,主流进口和喷气进口湍流度给定为5%。所有固壁面设置为绝热无滑移边界条件。

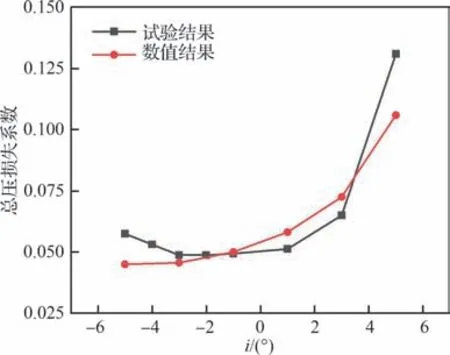

采用上述数值计算方法,在马赫数为0.5 的来流条件下,图5 给出了0°和5°攻角(i)下Zierke&Deutsch 叶栅50%叶高位置处数值计算与试验静压系数分布对比图,静压系数(Cp)定义如式(1)所示,表明Zierke &Deutsch 叶栅数值计算与试验得到的叶片表面静压系数趋势及数值吻合度较高,因而验证了所采用的数值模拟方法的准确性。然后,进行了试验与数值模拟在不同来流攻角下的总压损失系数特性线的对比,如图6所示,总压损失系数(ω)的定义如式(2)所示,可以看出试验与数值模拟结果在攻角范围[-3°,3°]时吻合良好,而随着攻角的进一步减小或增大差别将有所扩大。

图5 试验与数值结果中叶栅表面静压系数分布对比Fig.5 Measured and predicted distributions comparison of static pressure coefficient on cascade surface

图6 试验与数值结果中叶栅总压损失系数分布对比Fig.6 Measured and predicted distributions comparison of total pressure loss coefficient of cascade

式中:pi代表叶片表面静压;pt1和p1分别代表叶栅进口总压和静压。

式中:pt1和pt2分别代表叶栅进口和出口总压。

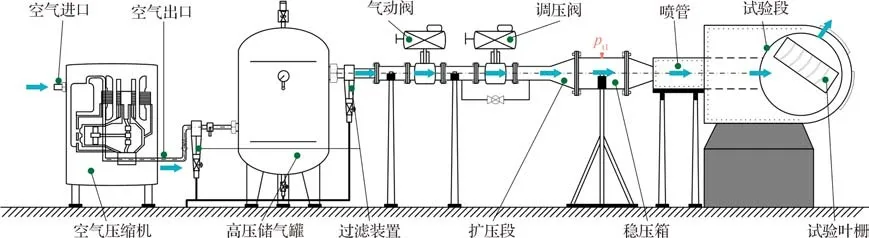

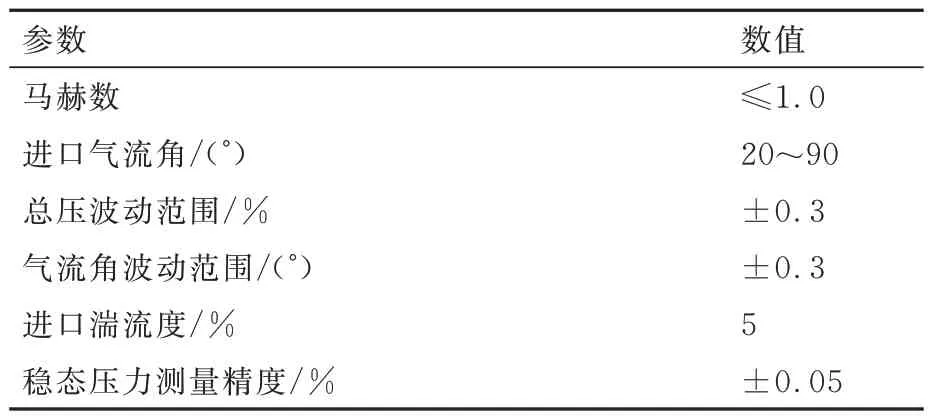

2.3 试验测量方法

高负荷单缝康达喷气叶栅自适应调控试验在中国科学院工程热物理研究所暂冲式高速平面叶栅风洞上进行,该风洞结构如图7 所示,关键设计参数如表2 所示。外部3 个体积为120 m3的高压储气罐可为叶栅试验段进口提供稳定的来流马赫数,当喷管段加装亚声速喷管时,通过气动调压阀开度调整试验件进口来流马赫数,调节范围为0.1~1.0。单次亚声速叶栅试验的工况稳定时间为90~180 s,具体时间视来流马赫数而定。

图7 中国科学院工程热物理研究所风洞试验台Fig.7 Wind tunnel test facility at Institute of Engineering Thermophysics,Chinese Academy of Sciences

表2 风洞关键设计参数Table 2 Key design parameters of wind tunnel

叶栅试验段安装矩形窗尺寸为130 mm×200 mm,可最多支持安装8 个叶片。通过旋转叶栅一侧圆形壁调节来流攻角,调节范围为-5°~5°。关于叶栅试验件关键气动参数的测量方案如图8 所示,进口总压和总温测点布置在图7 中稳压箱内,周向均匀布置4 个;进口静压测点布置在距前缘10 mm 位置处,额向均匀布置15 个;出口气动参数采用五孔气动探针进行测量,探针布置在距尾缘0.4Cax位置处,试验时探针沿额向移动2 个叶栅通道,单通道测量19 个数据。此外,康达喷气来自于稳定的外部供气系统,供气压力保持在0.8 MPa。选用带有控制阀门(控制方式:比例积分微分控制)的质量流量计(品牌:Alicat;型号:21-1-00-1-3000-DB9M-KMB11)实时监测喷气流量和压力,测量精度为0.8%FS(Full Scale)+0.2%RD(Reading Data)。试验采集的数据采用自行编译的MATLAB 程序进行处理,进而得到叶栅ω等气动性能参数,图9给出了马赫数为0.5、-3°攻角条件下,原型叶栅ω沿额向分布,结果表明叶栅周期性良好,风洞的来流品质较好。

图8 静压测点与探针布置Fig.8 Arrangement of static pressure taps and five hole probe

图9 总压损失系数沿额向分布Fig.9 Distributions of total pressure loss coefficient along pitchwise direction

3 结果与讨论

3.1 自适应康达喷气流动控制系统预测模型

图10 给出了单缝康达喷气叶栅表面5 个关键静压监测点位模型和实物图,采用方差分析法对2.1 节提到的样本算例数值计算结果计算得到5 个样本方差值较大的静压点位,即对攻角变化敏感性较高的点位,如图10 红色标记点。在此需要指出的是叶片静压监测点选取时考虑了来流马赫数的变化情况,即马赫数变化时监测点位的静压值依然对攻角变化敏感性高。

图10 静压监测点分布Fig.10 Static pressure monitoring taps distributions

进一步结合主成分分析法(Principal Component Analysis,PCA)对叶片表面5 个静压监测点静压值进行数据降维处理,以此来提高来流攻角预测模型和最佳喷气量预测模型的训练精度并节省训练时间。

通过协方差矩阵对角化并求解矩阵的特征向量,最终得到不同来流马赫数条件下(Ma=0.4~0.6),单缝康达喷气叶栅5 个静压监测点(p2、p3、p4、p5、p6)的主成分表达式,分别如式(3)~式(5)所示。将5 个原始压力采样点的静压值线性加权最终简化为1 个主成分值(Z),作为构建来流攻角预测模型的输入变量。

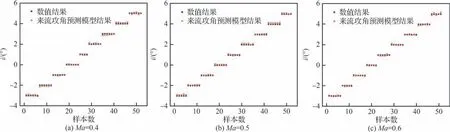

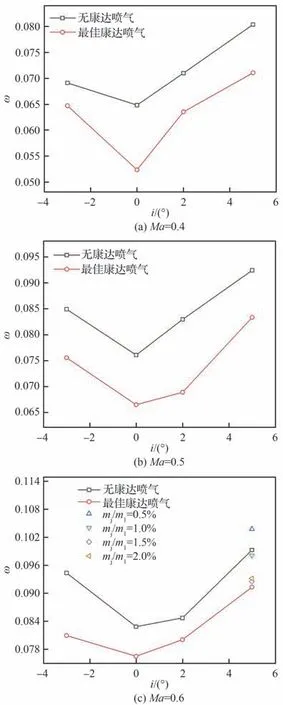

基于样本算例的数值计算结果并通过调整BP 神经网络模型隐含层个数、学习率等参数建立了来流攻角预测模型和最佳喷气量预测模型,构建预测模型用到的数据集来源于数值结果。不同马赫数条件下,来流攻角预测模型中输入层个数-隐含层个数-输出层个数的网络结构分别为2-8-1(Ma=0.4)、2-7-1(Ma=0.5)和2-11-1(Ma=0.6);最佳喷气量预测模型的网络结构分别为2-9-1(Ma=0.4)、2-7-1(Ma=0.5)和2-15-1(Ma=0.6)。图11 和12 分别给出了不同马赫数条件下来流攻角与总压损失系数预测值与数值计算结果的对比,此处考虑康达喷气的总压损失系数定义见式(6)和式(7),可以发现,预测模型给出的数值与数值计算得到的数值基本吻合,平均相对误差<2%。因此,基于BP 神经网络建立的来流攻角预测模型和最佳喷气量预测模型具有良好的预测精度。

图11 来流攻角预测模型预测值与数值计算样本设定值对比Fig.11 Comparison between predicted value of incoming incidence angle prediction model and set value of numerical simulation

图12 最佳喷气量预测模型损失预测值与数值结果对比Fig.12 Comparison of ω predicted by optimal injection mass flow rate prediction model and numerical simulation

式中:pt1j代表考虑康达喷气的叶栅进口平均总压,其定义为

其中:m1和mj代表叶栅进口流量和康达喷气流量;ptj代表康达喷气压力。

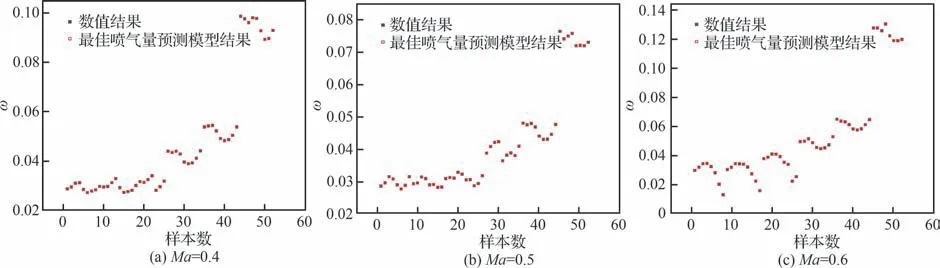

3.2 自适应康达喷气流动控制系统控制效果

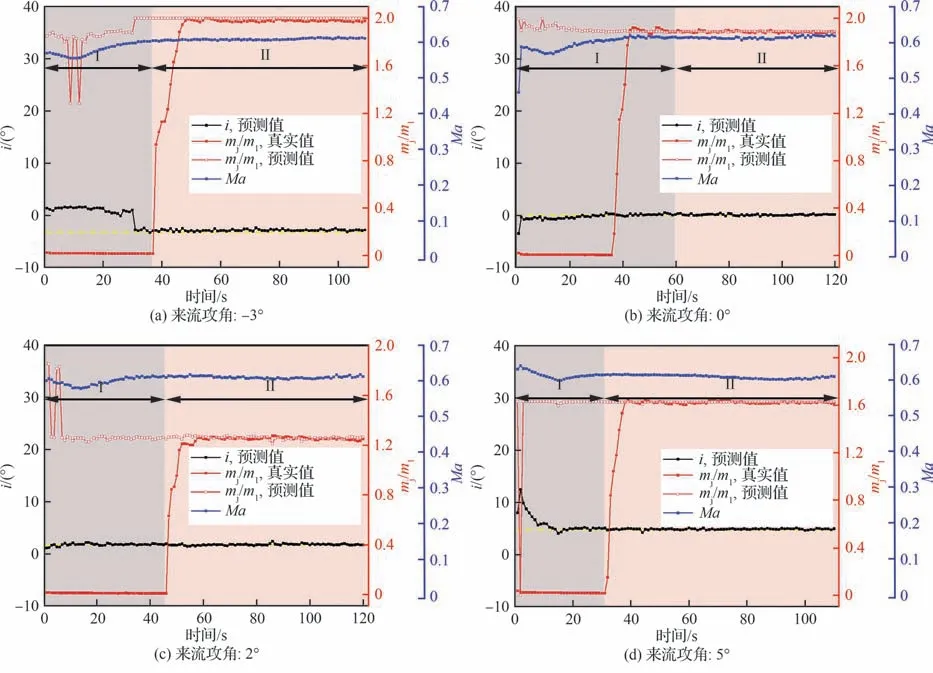

采用2.3 节所述试验台,基于自适应康达喷气流动控制系统进行了单缝康达喷气叶栅的试验测量,来流马赫数范围为0.4~0.6,间隔为0.1。来流马赫数由栅前总压和栅前静压确定,通过调节试验件进口总压来监测来流马赫数的变化。并选择了4 个典型来流攻角来探究不同来流马赫数下攻角损失变化特性,分别为-3°、0°、2°、5°。图13~图15 分别给出了4 个来流攻角,不同来流马赫数下攻角、最佳喷气量预测值与实际值对比。图13~图15 中Ⅰ阶段所示灰色区域表示叶栅风洞启动过程,此时来流马赫数没有达到设定值,此过程中攻角预测值与实际值之间存在一定的偏差,康达喷气流量管路主阀门未打开,自适应康达喷气流动控制系统并未动作。当叶栅风洞来流马赫数趋于稳定时,即图中Ⅱ阶段所示玫红色区域,来流攻角的预测值也趋于稳定,且攻角的预测值与实际值基本保持一致,预测效果较好。同时,当攻角预测稳定之后,康达喷气流量管路主阀门打开,康达喷气主动控制系统即反馈给喷气流量阀门开度信号,且喷气流量瞬间即可达到控制系统的预测值。对于同一攻角不同来流马赫数下或者同一来流马赫数不同攻角工况条件下,康达喷气控制系统均可实时准确地预测来流攻角,并瞬间作出喷气量实时调节的反馈,实现了在稳定工况下,康达喷气主动控制系统可自行判断来流条件并作出最佳康达喷气流动控制的反馈与调整。

图13 Ma=0.4 时来流攻角与喷气量预测值与真实值对比Fig.13 Comparison of predicted and real values of incoming incidence angle and injection mass flow rate at Ma=0.4

图14 Ma=0.5 时来流攻角与喷气量预测值与真实值对比Fig.14 Comparison of predicted and real values of incoming incidence angle and injection mass flow rate at Ma=0.5

图15 Ma=0.6 时来流攻角与喷气量预测值与真实值对比Fig.15 Comparison of predicted and real values of incoming incidence angle and injection mass flow rate at Ma=0.6

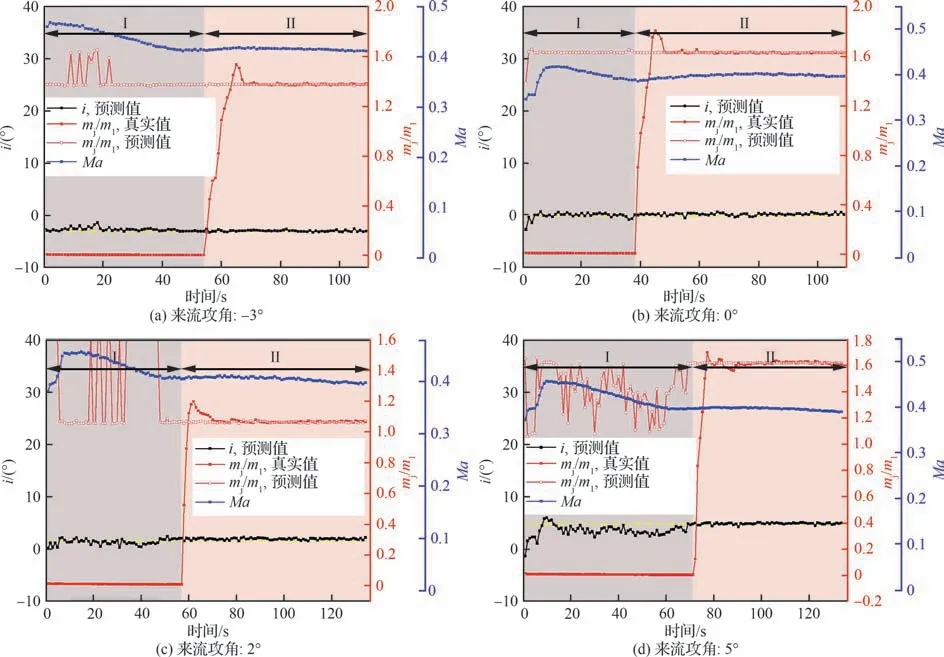

为了进一步验证自适应康达喷气流动控制系统的实时反馈与调节功能,进行了变马赫数来流条件下的试验测量。图16 给出了来流攻角为-3°时变来流马赫数下攻角及最佳喷气预测值与实际值对比,图中Ⅰ阶段来流马赫数为0.4,当来流马赫数变化幅度较大时,来流攻角的预测值与实际值有所偏差,但攻角预测效果相对稳定。Ⅱ和Ⅲ阶段来流马赫数为0.5 和0.6,其现象与Ⅰ阶段相似。上述3 个阶段中马赫数逐渐由0.4 升至0.6,试验开始时康达喷气流量管路主阀门打开,喷气流量控制阀门接收到来自康达喷气主动控制系统的阀门开关信号,喷气流量可瞬间达到预测值,且随控制系统预测流量值实时动态调整,表明该系统在变工况来流条件下控制效果依然稳定。

图16 来流攻角为-3°时攻角与喷气量预测值与真实值对比Fig.16 Comparison of predicted and real values of incidence angle and injection mass flow rate with incoming incidence angle of -3°

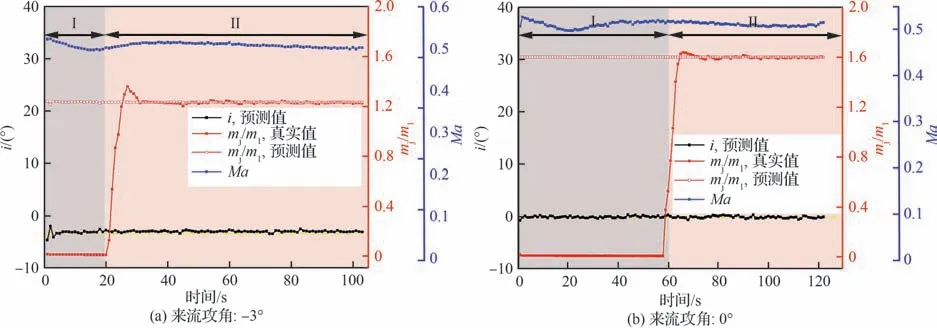

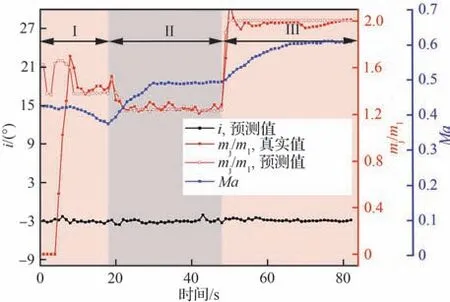

3.3 自适应康达喷气流动控制系统对叶栅气动性能的影响

图17 给出了不同来流马赫数下采用自适应康达喷气流动控制系统时的康达喷气叶栅攻角损失特性。可以发现,采用自适应康达喷气流动控制系统可以使得全工况下康达喷气叶栅的总压损失系数降低,其中,5°来流攻角下,当Ma为0.4、0.5 和0.6 时,相比于无康达喷气叶栅,康达喷气的引入使得总压损失系数分别降低了11.5%、9.8% 和8.0%。随着来流马赫数的增大,当来流攻角为负时,单缝康达喷气主动控制效果越好,反之,当来流攻角为正时,控制效果越差,其原因在于该叶栅在高亚声速来流条件下吸力面即出现流动分离,且攻角的增大使流动状况进一步恶化,进而超出了单缝康达喷气主动控制能力范围。在这种情况下,后续研究应考虑在叶片吸力面布置多个康达喷气缝,以此来达到最佳流动控制目的。

图17 不同来流马赫数下康达喷气叶栅攻角损失特性Fig.17 Characteristics of ω-i of Coanda jet at different incoming Mach numbers

接下来为了进一步验证自适应康达喷气流动控制系统依据来流工况所给出的预测喷气量为最佳喷气量,进行了同一来流攻角下,不同喷气量的试验测量,工况选取为Ma=0.6 和i=5°,此时,自适应康达喷气流动控制系统给出的最佳康达喷气量为1.62%,因此,定常康达喷气量分别选取0.5%、1.0%、1.5%和2.0%。从图17(c)中可以看出,当采用自适应康达喷气流动控制系统给出的最佳喷气量时,取得的总压损失系数最小,因此,自适应康达喷气流动控制系统预测的准确性得到了进一步的验证。

4 结论

本文以基于Zierke &Deutsch 高负荷压气机叶型优化设计的单缝康达喷气叶栅为研究对象,提出“关键气动参数在线监测-气动性能与喷气激励参数实时预测-气动损失自适应调控”的压气机自适应减损策略,并结合方差分析法、主成分分析法和神经网络算法集成研制了自适应康达喷气流动控制系统,开展了自适应康达喷气流动控制效果的试验研究,得到以下结论:

1)采用方差分析法得到了叶片吸力面对来流攻角敏感性较高的5 个静压点位,结合主成分分析法使5 个维度的静压值降为一个维度的主成分值,进一步降低预测模型的训练时间,进而通过神经网络算法训练得到来流攻角预测模型和最佳喷气量预测模型。经验证发现2 个模型的预测平均相对误差<2%,表明预测模型可以建立叶片表面静压与来流攻角之间的映射关系,并准确评估单缝康达喷气叶栅气动性能与所需最佳康达喷气量。

2)基于来流攻角预测模型和最佳喷气量预测模型集成研制了自适应康达喷气流动控制系统,并在高速叶栅试验台上进行流动损失控制效果的试验验证。结果表明,自适应康达喷气流动控制系统可以准确预测出不同来流马赫数下康达喷气叶栅的来流攻角,并实时向康达喷气流量控制阀门输出相应的开度信号,进而实现了自适应康达喷气流动控制,当Ma为0.4、0.5 和0.6 时,相比于无康达喷气叶栅,康达喷气的引入使得总压损失系数分别降低了11.5%、9.8%和8.0%。来流攻角为5°、来流马赫数为0.6 的条件下,通过分析不同定常喷气量和自适应康达喷气流动控制系统给出的喷气量对叶栅气动性能的影响,进一步验证康达喷气主动控制系统依据来流工况所给出的预测喷气量为最佳喷气量。