高频脉冲电流改性SiC/Al 复合材料微裂纹愈合机制及组织性能

2024-01-20刘瑞峰孙晓哲李文辉王显闫杰

刘瑞峰,孙晓哲,李文辉,王显,闫杰

1.太原理工大学 航空航天学院,晋中 030600

2.太原理工大学 材料科学与工程学院,太原 030024

SiC/Al 复合材料具有高比强度、高比刚度、抗疲劳、高导热、低热膨胀等优势特征[1],已经大量应用于美国和欧洲的军用飞机、武装直升机的关键部件[2]。美国DWA 公司将AA6092/17.5SiCp 复合材料用于F-16 战机的腹鳍,成功取代铝合金,使其使用寿命提高了4 倍,大大节省了飞机的维护保养成本。法国Eurocopter 公司将15% SiCp/2009Al 复合材料锻件应用于EC-120 直升机旋翼连接件和NH90 的动环与不动环,首次实现了SiC/Al 复合材料在航空一级运动零件上的使用,构件的疲劳强度比铝合金提高了50%~70%,弹性模量提高了40%,重量比钛合金大幅降低[3]。英国航天金属基复合材料公司将高能球磨+粉末冶金法制备的碳化硅颗粒增强铝基复合材料用于直升机旋翼系统连接用模锻件,与铝合金相比,构件的刚度提高约30%,寿命提高约5%。中国从“十一五”期间持续开展SiC/Al 复合材料在航空领域的应用开发,已实现了其在飞机部分主承力件的应用,但与欧美发达国家相比仍有一定的差距,因此,进一步开发高性能SiC/Al 复合材料在航空领域的应用具有广阔的市场前景。

现阶段,SiC/Al 复合材料的主要制备方法有铸造法、半固态搅拌法、喷射沉积法、粉末冶金法等[4-8]。其中,铸造法应用最为广泛,但是SiC 与Al 基体之间密度、热膨胀系数等物理化学性质相差较大,无法避免SiC 颗粒的上浮、聚集,且由于经历熔化-凝固,有害反应产物较多,不利于材料整体性能的提升。与之相比,粉末冶金固相成型技术(选用放电等离子烧结技术)可在低于基体熔点的温度下实现颗粒均匀分布,有害产物减少,与其他制备方法相比具有一定优势。

为进一步改善粉末冶金法复合材料内部的颗粒分布均匀性,研究者通常对制备的复合材料进行挤压、轧制等塑性加工,进一步细化基体组织并改善复合材料内部的微观缺陷,但是在变形过程中仍旧存在以下关键难题[9-10]:①SiC 颗粒与Al 基体之间热膨胀系数及塑性变形能力相差较大,导致颗粒/基体界面处产生较大的残余拉应力和基体微裂纹等缺陷,后续材料服役过程中极易成为起裂部位;② 陶瓷颗粒的加入使得材料内部异质界面众多,产生较多微间隙,严重降低复合材料的强度及塑性;③为削弱塑性变形后残余拉应力对材料力学性能的影响,复合材料在最终服役前须进行去应力处理,工艺程序繁杂且应力去除不彻底。

现阶段,研究学者通常采用后热处理技术对复合材料进行改性处理,即利用外部加热方式对材料外部向芯部进行传热,以满足组织改性的能量需求[11-13]。但为了使芯部组织达到所需改性温度,只能在外部加载更高的温度,“外热-内冷”的温度分布导致复合材料的综合力学性能无法均匀提高。与传统热处理相比,脉冲电流处理技术具有瞬时能量集中的自产热效应,对材料内部的回复、再结晶凝固及相变行为产生直接作用,已被成功用于合金材料的改性并取得良好的效果[14-18]。脉冲电流对于材料的改性主要有热效应和非热效应两方面。脉冲电流热效应主要由焦耳热提供,在电流富集的裂纹处温度迅速上升,该情况下裂纹与基体之间存在的巨大温差会使裂纹处发生较大的热膨胀,基体对裂纹处产生较大的压应力并使得裂纹发生愈合。脉冲电流的非热效应主要由电子风力提供,电子风力会使位错产生定向移动并在裂纹处塞积成为形核点,从而降低再结晶形核的能量壁垒,促进裂纹处形成大量细小再结晶晶粒[19-20]。随着脉冲频率的增加,脉冲电流的热效应和非热效应作用愈发显著。

对于金属基复合材料而言,从能量角度出发,如若给予足够的能量使得位错能够挣脱陶瓷颗粒、析出相、相界及晶界的钉扎作用,材料内部会发生部分乃至完全再结晶,产生显著晶粒细化、应力去除,材料综合力学性能便可得到提升。从脉冲电流频率角度而言,高频脉冲电流(5~50 000 kHz)具有特殊的趋肤、邻近、介电和放电等效应[21-22],在保证电流能量密度达到改性要求的前提下,可利用高频电流的微观效应使材料内部的微间隙、微裂纹闭合[23-27]。现阶段,将高频脉冲电流引入金属基复合材料的改性研究仍鲜有报道。

以体积分数为5%的SiC/Al 复合材料为研究对象,首先选择高频脉冲电流作为改性技术,对复合材料的微观组织演化及力学性能演变进行分析;同时,对复合材料内部的微裂纹愈合机制进行探究;最后对复合材料的微纳力学行为及拉伸性能进行测试,并对复合材料的断裂机制进行研究。

1 实验材料及方法

选择粒径范围为5~25 μm 的7075Al 合金粉末作为基体,选择平均粒径为8 μm 的SiC 颗粒作为增强相。首先,选择行星式球磨机进行球磨混粉,球磨转速200 rad/min,球磨时长4 h。其次,通过粉末冶金法制备坯料,坯料尺寸为∅30 mm×5 mm,烧结参数为最高烧结温度540 ℃、烧结压力40 MPa、真空度不超过5 Pa。随后对烧结态复合材料坯料进行8 道次轧制成板,单次下压量为5%,坯料厚度由5 mm 下降至3 mm。最后,通过电火花线切割加工制备尺寸为40 mm×15 mm×3 mm 的高频脉冲电流处理试样。

对轧制态复合材料进行高频脉冲电流处理,脉冲电流处理电流频率为5、10、15 kHz,电流强度均为500 A,整个过程中通过热电偶对试样表面进行实时测温。采用钻孔-冷轧的方法预制2 个∅5 mm 的通孔,并控制轧制下压量为10%,进行微裂纹预制。

利用JSM-6700F 型扫描电镜(配有能谱仪(EDS)和电子背散射衍射仪(EBSD))对复合材料的微观组织进行观察分析,采用Agilent-G200纳米压痕仪对复合材料的微纳力学行为进行测试,加载载荷为50 mN。采用Instron-5569 万能试验机对复合材料的拉伸性能进行测试,应变速率为0.3 mm/min,为保证测试结果精确,均测试3 次后取平均值。

2 结果与讨论

2.1 SiC/Al 复合材料微观组织演化

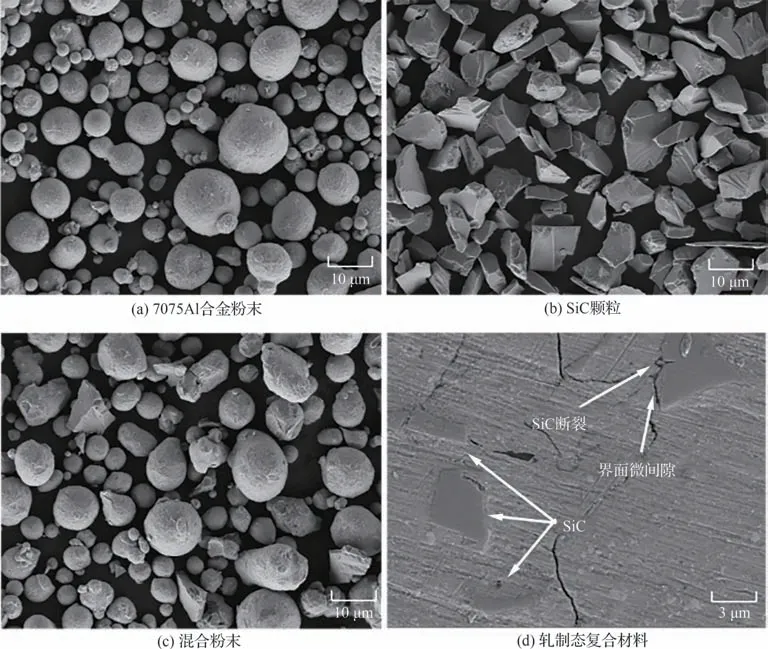

图1 为混合粉末及轧制处理态复合材料的微观组织形貌。如图1(a)~图1(c)所示,7075Al 合金粉末呈椭圆形,粉末粒径为5~25 μm,球形度较好,表面干净无污染;SiC 颗粒分布大小不均匀,小颗粒分布在大颗粒之间,颗粒的几何形状为不规则的多角形,棱角分明;球磨混合后,SiC颗粒在Al 基体中均匀分布。如图1(d)所示,轧制态复合材料内部SiC 颗粒呈现相对均匀分布,但是材料内部存在SiC 断裂、SiC/Al 界面微间隙和基体微裂纹等缺陷。

图1 混合粉末及轧制态复合材料微观组织形貌Fig.1 Microstructure of mixed powder and as-rolled composites

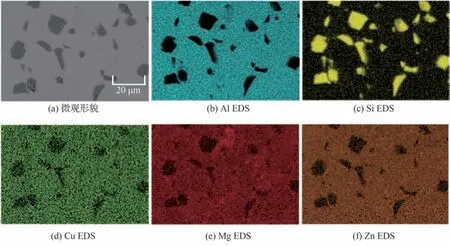

图2 为电流处理态复合材料的微观组织及EDS 面扫描形貌。可以看出,高频脉冲电流处理后复合材料内部无明显裂纹、空洞等缺陷。SiC颗粒在基体内部均匀分布,SiC/Al 异质界面不存在明显的元素扩散现象。7075Al 的主要合金元素Mg、Zn 和Cu 均匀分布,这可归功于2 个因素:①粉末冶金法可有效避免铸造法中存在的元素偏析;② 脉冲电流可有效促进金属原子运动与扩散,进一步促进了合金元素的均匀分布[28],可以有效促进复合材料的性能提升。

图2 电流处理态复合材料的微观形貌及EDS 面扫描图Fig.2 Microstructure and EDS surface scanning diagram of as-currented composites

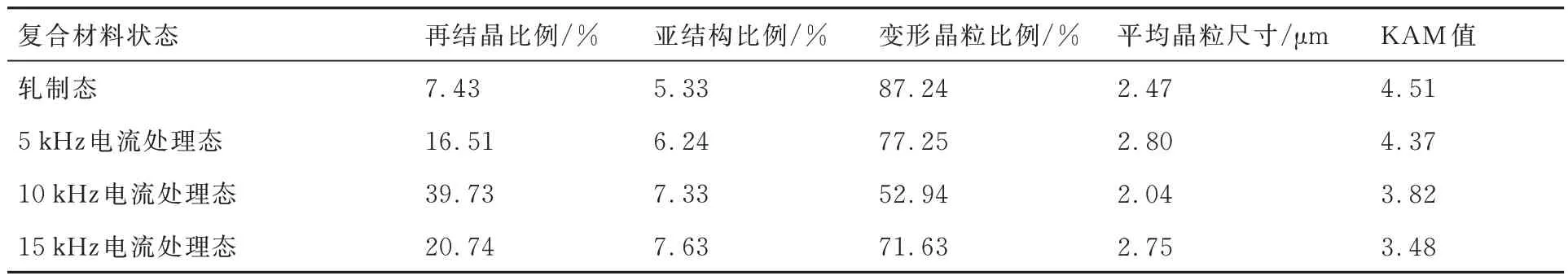

图3 为轧制态及不同电流处理态复合材料的EBSD 结果分析(反极图、再结晶分布图和KAM图),图中黄色颗粒为SiC 颗粒,绿色区域、红色区域、蓝色区域的晶粒取向分别为{101}、{001}和{111},计算平均晶粒尺寸时须将破碎的亚晶粒也包括在内。表1 列举了不同状态下复合材料的EBSD 微观组织信息。可以看出,轧制变形后,复合材料内部晶粒变形严重,沿着轧制方向被拉长,呈明显的各向异性;经频率为5 kHz 的脉冲电流处理后,在电流热效应和非热效应的共同作用下,各向异性呈现减弱趋势,变形晶粒比例由87.24%降低至77.25%,再结晶比例由轧制态的7.43%提高至16.51%,而再结晶晶粒主要发生在变形晶粒晶界处和破碎的亚晶粒处,这是由于该位置能量较高,再结晶的形核优先在这些地方形成。随着脉冲电流的频率增加到10 kHz,复合材料的各向异性进一步减弱,材料内部先后发生了亚晶粒的长大和再结晶细化,再结晶的体积分数提高至39.73%,平均晶粒尺寸由2.47 μm 细化至2.04 μm,再结晶区域均对应于细小晶粒,组织进一步细化。随着脉冲电流频率进一步提高至15 kHz,电流提供的能量进一步提高,复合材料内部的晶粒经历再结晶细化后,部分发生粗化。相较于10 kHz 频率脉冲电流处理,再结晶的比例由于晶粒的粗化同时降低至20.74%。

表1 不同状态下复合材料的EBSD 微观组织参数Table 1 EBSD microstructure parameters of composites in different states

图3 不同状态下复合材料的反极图、再结晶分布图和KAM 图Fig.3 Reverse pole diagrams,recrystallization distributions,and KAM diagrams of composites in different states

复合材料发生轧制塑性变形时,基体内部的晶粒几何形状、取向和应力状态分布均会发生显著变化。因此,采用EBSD 方法对几种状态下的KAM 图进行分析,反映材料内部的几何必要位错及应力状态分布,如图3(c)、图3(f)、图3(i)、图3(l)所示。轧制态复合材料的KAM 值为4.51,这是由于大变形下位错的滑移及塞积导致的;高频脉冲电流处理后,KAM 值降低为3.48,这可归因于脉冲电流可促进位错的移动、塞积并形成形核点,在晶粒在长大的过程中会吸收周围的位错使得小角度晶界转变为大角度晶界,且基体内部的应力作为再结晶形核的驱动力被不断消耗,最终导致KAM 数值降低[29-30]。

高频脉冲电流处理复合材料过程中的热效应和非热效应对位错的重排和消除都有很大的影响。热效应产生的焦耳热为位错的迁移提供了动力,增加了位错的振动频率,为位错的加速运动提供了能量。非热效应使得位错不断受到电子的冲击,从而进一步增加了位错滑动和爬升速度,同时脉冲电流的非热效应也增强了空位的运动,当运动位错与空位相互作用时,位错发生湮灭[31],进而促进材料的基体再结晶细化、应力去除和位错密度降低。本课题组的前期研究结果[32]已证实,脉冲电流的非热效应在材料组织改性中起主导作用,且电流频率与非热效应改性效果成正比。中高频脉冲电流特有的趋肤效应使得微间隙边缘的Al 基体电流密度高于远离微间隙处Al 基体,异质界面处产生局部高温,促进异质界面润湿性的改善。同时,其特有的邻近效应会进一步在基体中微裂纹处产生显著能量集中,短时间达到熔化状态并冷凝,有望对微裂纹进行高质量愈合。

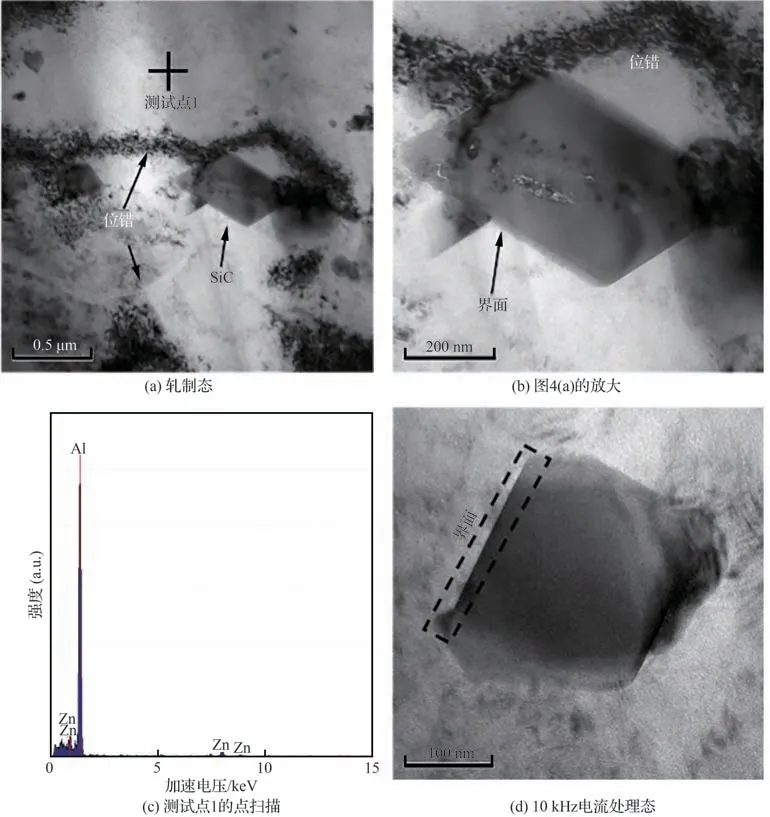

图4 为轧制态、10 kHz 电流处理态复合材料的TEM 微观形貌。可以看出,在轧制态复合材料内部SiC 颗粒的周围区域,由于SiC 颗粒与Al 基体之间的变形能力差异较大,导致SiC 颗粒周围区域位错密度较高;高频电流处理后,热效应与非热效应的共同作用使得复合材料内部位错密度显著降低,同时伴随着应力的有效去除。

图4 轧制态、电流处理态复合材料的TEM 形貌Fig.4 TEM morphology of as-rolled and as-currented composites

2.2 SiC/Al 复合材料内部微裂纹愈合机制

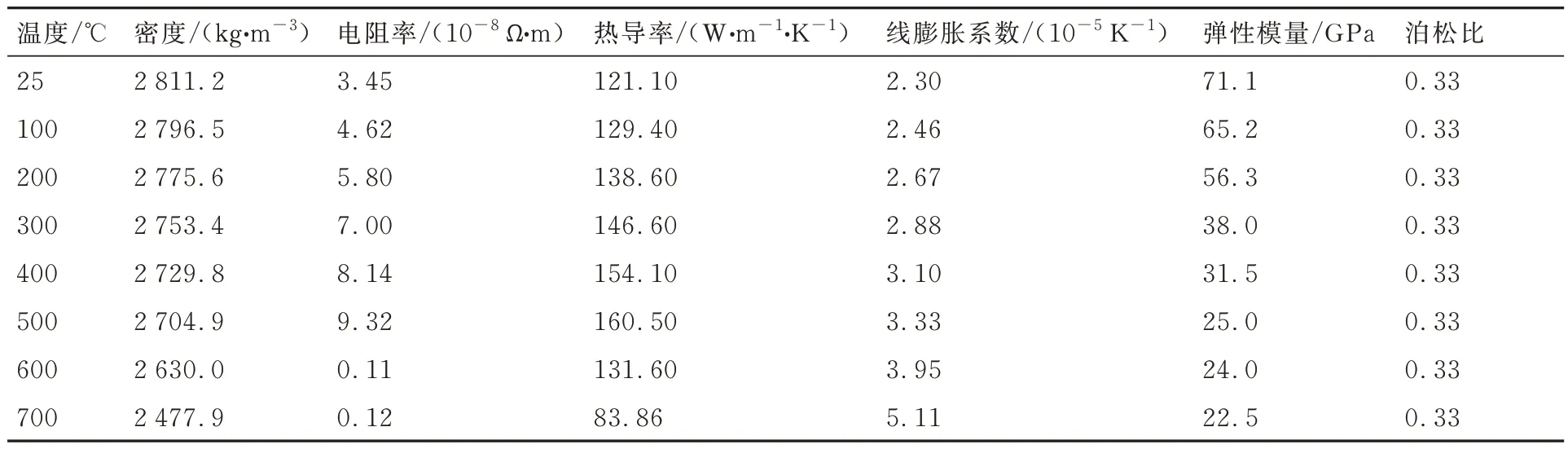

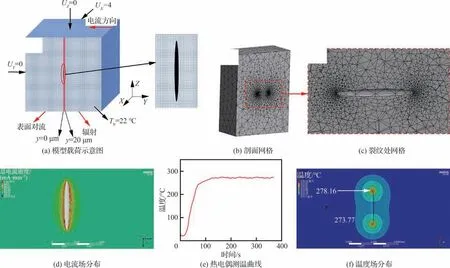

在优化电流参数(500 A,10 kHz)下探究高频脉冲电流对微裂纹的愈合作用机制。首先,采用ANSYS 有限元软件按照实际实验过程进行建模、施加载荷和边界条件约束,模型为3 mm×3 mm×4 mm 的长方体,在其中心位置有一空心椭球壳,其半长轴长为0.15 mm、半短轴长为0.015 mm。将空心椭球壳视为复合材料内部微裂纹的表面,模拟实验过程中的电流场、温度场以及应力场,所用材料的各项物理参数如表2 所示,模拟结果如图5 所示。铝基体内部的裂纹数量少、尺寸小,因此,SiC 颗粒对模拟裂纹愈合的影响可以忽略。

表2 材料的各项物理参数Table 2 Various physical parameters of composites

图5 ANSYS 有限元模拟计算结果Fig.5 Calculation results of ANSYS finite element simulation

图5(d)为高频脉冲电流场分布结果。由于材料内部微裂纹处的电阻值明显高于其他基体区域,而电流优先流经电阻值最小的路径,因此,电流会在裂纹处发生绕流,在裂纹附近产生较大的电流密度,其中,裂纹尖端处的电流密度最大。同时,由于邻近效应存在,微裂纹面附近的电流密度会进一步增加,而无裂纹Al 基体部分的电流密度均匀且数值较小。图5(e)为热电偶测温曲线,可以看出,实测最高温度值为273.25 ℃,模拟最高温度值为278.16 ℃,实测与模拟最高温度值相差4.91 ℃。经计算,误差仅为1.8%。图5(f)为高频脉冲电流下温度场的分布结果,可以看出,在绕流集中和焦耳热效应的共同作用下,裂纹尖端的温度最高,裂纹面附近的温度次之,基体的温度最低,这就造成了裂纹周围的温度梯度较大。

图6 为高频脉冲电流应力场和应变场分布结果,其中z轴方向为沿裂纹长度方向,z=0 表示裂纹长度方向的中点;y轴方向为沿裂纹宽度方向,y=0 表示裂纹尖端对应的点。可以看出,裂纹尖端处的应力达到峰值(803.45 MPa),优先发生屈服并闭合,但是由于裂纹尖端处的宽度远小于裂纹中部,所以裂纹尖端处的总塑性应变很小,仅有0.1%。在裂纹表面2~5 μm 处,应力再次达到峰值,为765.79 MPa,此处开始发生塑性变形,由于该处位于裂纹中部附近,所以塑性应变达到了4.4%。在裂纹表面0~2 μm 处,平均应力可达549.05 MPa,塑性应变为2.7%。因此,高频脉冲电流流过微裂纹,在裂纹尖端处产生最高的温度(278.16 ℃)和最大屈服应力(803.45 MPa),因此,在裂纹尖端处优先发生塑性变形,有望使裂纹尖端闭合。同时,在裂纹面附近,较大的温度梯度使裂纹面附近产生较大的热压应力,促使裂纹面间距逐渐减小;而远离裂纹处的基体部分不存在温度梯度(图5(f)),几乎不发生塑性变形。

图6 ANSYS 有限元模拟应力场和应变场分布Fig.6 Stress distributions and strain distributions in ANSYS finite element simulation

基于温度场、应力场和应变场分析,通过塑性环塑性流动模型解释高频脉冲电流下的裂纹愈合机制,如图7 所示。在裂纹模型的中间部分,塑性变形首先发生在裂纹尖端附近,即A 区附近。然后,B 区发生最大塑性变形。A 区和B 区共同组成塑性环,形成类似于包围裂纹的环形带,具有较大的热压应力。塑性环中的材料沿裂纹表面法向被拉长,促进两裂纹面彼此接近。最后,有限的塑性变形发生在C 区,加速了裂纹的闭合。最终裂纹面完全闭合。

图7 塑性流动模型示意图Fig.7 Schematic diagram of plastic flow model

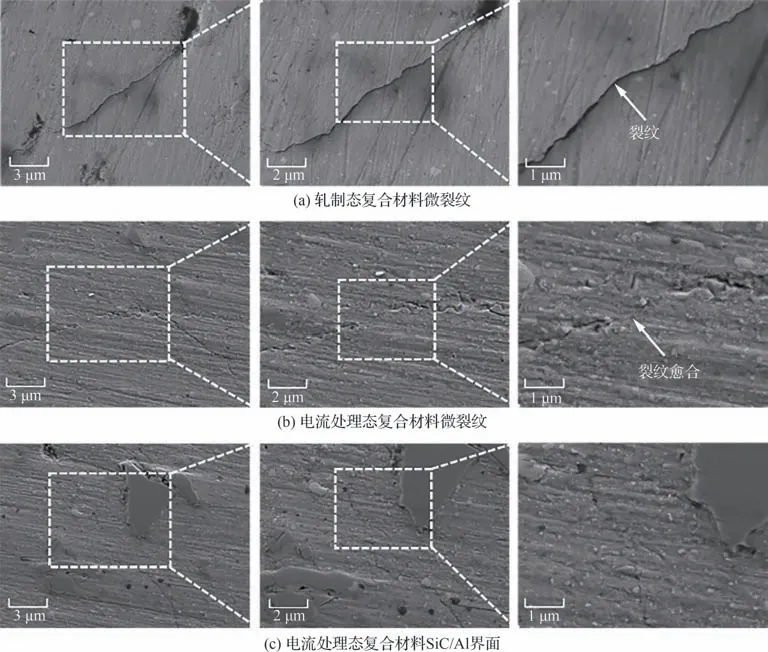

对微裂纹愈合前后的微观形貌进行观察,结果如图8 所示。可以看出,在脉冲电流处理前,微裂纹几乎不存在愈合区,呈现间断连续分布(图8(a));高频脉冲电流处理后,复合材料内部微裂纹变得不连续,出现多处愈合区域。这是由于材料内部微裂纹处的电阻率较基体处偏大,电流会在微裂纹尖端处产生绕流集中现象。此时,高频脉冲电流的焦耳热效应和非热效应使得裂纹尖端产生高温,甚至超过基体熔点,两裂纹面受到较大的热压应力使得微裂纹尖端向彼此靠拢,最终实现微裂纹的愈合。

图8 高频脉冲电流处理前后微裂纹愈合形貌Fig.8 Morphology of microcrack healing before and after high frequency pulse current treatment

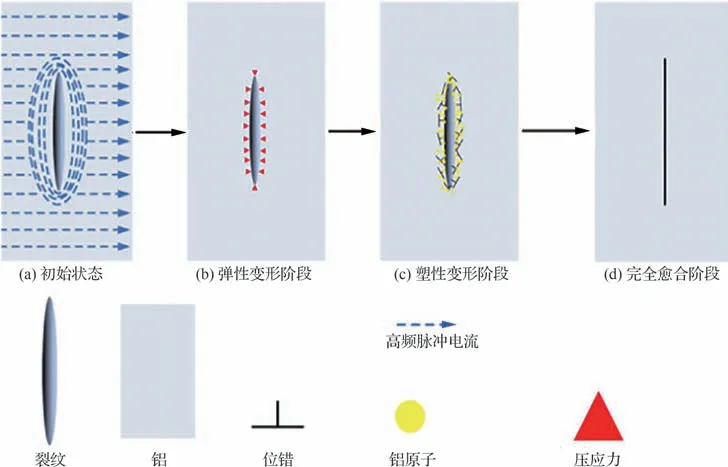

基于图3、图4 和图8 的微观组织特征和有限元计算结果,可将高频脉冲电流作用下微裂纹愈合过程分为3 个阶段,如图9 所示。

图9 高频脉冲电流处理下微裂纹愈合机制示意图Fig.9 Schematic diagram of microcrack healing mechanism under high-frequency pulse current treatment

1)弹性变形阶段

高频脉冲电流的焦耳热效应使得裂纹尖端处温度迅速升高,较大温度梯度使得其热压应力迅速升高,进而导致裂纹面间距减小;但是此时热压应力低于材料本身的屈服强度,裂纹处只发生弹性变形。

2)塑性变形阶段

随着热压应力的继续增加,当其应力值大于材料本身的屈服强度时,裂纹处会发生塑性变形并继续靠拢,直到裂纹完全闭合,塑性应变达到最大。值得注意的是,此时裂纹面虽闭合,但仍处于物理分离的状态。

3)完全愈合阶段

高频脉冲电流的热效应和非热效应使金属原子和位错的迁移速率变大,当裂纹完全闭合时,大量的金属原子和位错向裂纹处移动,在热压应力的作用下,裂纹表面处之间形成良好的冶金结合,微裂纹彻底愈合。

2.3 SiC/Al 复合材料力学性能

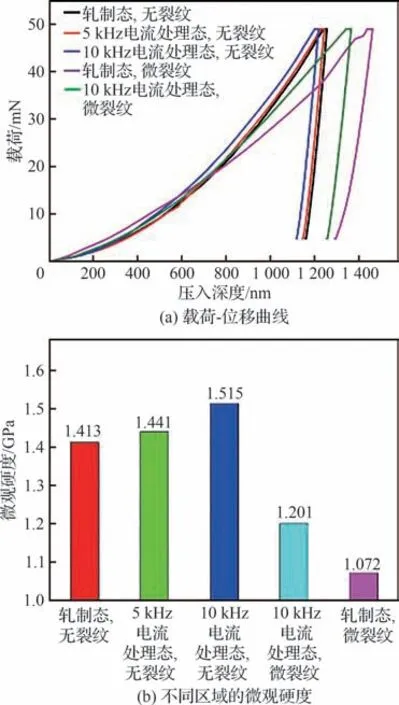

对轧制态、不同电流处理态的铝合金基体微裂纹愈合前后的微纳力学性能进行测试,结果如图10 所示。可以看出在相同载荷(50 mN)的作用下,对于无裂纹区域,轧制态铝合金基体的压入深度最大,微观硬度为1.413 GPa;电流处理态铝合金基体的压入深度次之,其中在最优电流参数(10 kHz,500 A)下的微观硬度最大,达到1.515 GPa,这可归因于脉冲电流对晶粒细化、位错密度下降和残余应力消除的促进作用。对于轧制态铝合金基体微裂纹区域,裂纹的存在使得其压入深度远远大于无裂纹区域,此时微裂纹区域的微观硬度仅为1.072 GPa,在脉冲电流的作用下,微裂纹动态愈合期间可能经历的熔化-冷凝使得愈合区域发生明显的动态再结晶,导致其微观硬度增加至1.201 GPa,但是其硬度仍旧低于电流处理态铝合金基体无裂纹区域的硬度,说明微裂纹未完全闭合。

图10 轧制态、不同电流处理态铝合金基体裂纹愈合前后的微纳力学性能Fig.10 Micro-nano mechanical properties of as-rolled and different as-currented aluminium alloy matrix before and after crack healing

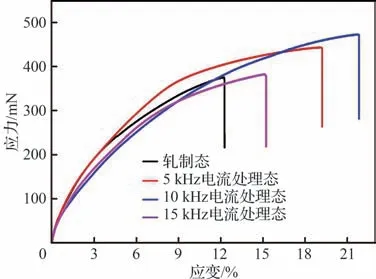

图11 为轧制态、不同电流处理态复合材料的拉伸应力-应变曲线。可以看出,轧制态复合材料的抗拉强度为347 MPa,伸长率为12.23%。经过高频脉冲电流的改性处理,复合材料的抗拉强度及伸长率均获得了不同程度的提升。经过5 kHz 脉冲电流处理后,由于部分亚晶粒快速长大,使得平均晶粒尺寸由2.47 μm 长大至2.80 μm,但是复合材料的抗拉强度由347 MPa 提升至446 MPa,伸长率由12.23%提升至20.00%,这可归因于基体微裂纹愈合、SiC/Al 异质界面的润湿性及结合质量提升的作用。将电流频率提高至10 kHz 时(对应最优微观组织),平均晶粒尺寸由2.47 μm细化至2.04 μm,且脉冲电流的作用同时促进了微裂纹愈合、应力消除、SiC/Al 异质界面结合质量的提升,复合材料的抗拉强度进一步提高至475 MPa,伸长率为21.65%。随着脉冲电流频率提高至15 kHz,此时复合材料的抗拉强度下降为384 MPa,伸长率下降为15.16%,这是由于电流频率的进一步提高使得基体组织温度短时间升高,进而晶粒粗化至2.75 μm 导致的。力学性能的变化特征与微观组织的演化规律是相对应的。整个过程中复合材料的力学性能变化可理解为晶粒尺寸变化、SiC/Al 异质界面结合质量、微裂纹愈合及应力消除的综合作用结果。

图11 轧制态、不同电流处理态复合材料的拉伸性能曲线Fig.11 Tensile property curves of as-rolled and different as-currented composites

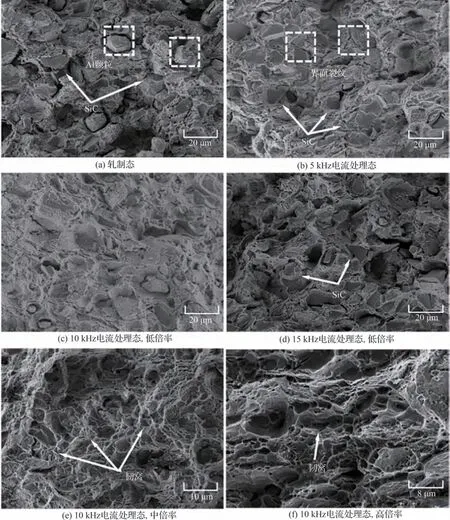

图12 为轧制态、不同电流处理态复合材料的拉伸断口形貌。可以看出,断口形貌中存在整个Al 颗粒脱落拔出的现象,同时存在界面脱粘现象,这说明SiC/Al 异质界面结合质量较差。经过5 kHz 脉冲电流处理后,断口形貌中SiC/Al 界面结合质量得到改善,材料的塑性同步获得提升,但是仍旧存在部分界面脱粘现象。经过10 kHz脉冲电流处理后(图12(e)、图12(f)),材料内部界面脱粘现象进一步减少,且韧窝数量及深度实现同步提高,这意味着材料的塑性进一步提高。

图12 轧制态、不同电流处理态复合材料拉伸断口形貌Fig.12 Tensile fracture morphology of as-rolled and different as-currented composites

3 结论

1)轧制态复合材料内部以变形组织为主,再结晶比例仅为7.43%,平均晶粒尺寸仅为2.47 μm,高频脉冲电流的综合作用促进位错的运动,在最优电流参数(频率为10 kHz)下处理后,再结晶比例升高至39.73%,平均晶粒尺寸细化为2.04 μm,位错密度和残余应力显著降低。

2)有限元模拟计算结果及相关裂纹愈合实验证实,模拟结果中裂纹尖端最高的温度达到278.16 ℃、最大屈服应力达到803.45 MPa,裂纹尖端发生塑性变形,并在裂纹面附近压应力的作用下实现微裂纹愈合。微裂纹愈合的过程可分解为弹性变形、塑性变形及完全愈合3 个阶段。

3)高频脉冲电流改性后复合材料的抗拉强度及伸长率由轧制态的347 MPa 和12.23%提高至475 MPa 和21.65%。晶粒细化、应力去除、微裂纹愈合及SiC/Al 异质界面结合质量提升的综合作用促进了复合材料力学性能的综合提升。