旋转叶片动应力非接触测量方法研究综述

2024-01-20王维民户东方

王维民,户东方

1.北京化工大学 高端机械装备健康监控与自愈化北京市重点实验室,北京 100029

2.北京化工大学 化工安全教育部工程研究中心,北京 100029

在航空发动机、燃气轮机、汽轮机及透平压缩机等机组内部,叶片结构是重要的能量转换部件,叶片在高转速、高温、高压以及高速气流冲击的环境内运行,需要经受离心载荷、温度载荷以及气流及转子系统等的激励作用。在多种激励源作用条件下,叶片往往表现出多模态共振、喘振甚至颤振等复杂的振动状态,这使得叶片会经受高-低周复合的复杂振动应力。这种复杂的难以预先准确评估的动应力状态使得叶片运行时面临着尤为突出的疲劳断裂风险。高速运行的叶片一旦断裂将对机组结构造成毁灭性破坏,甚至造成机毁人亡的严重事故。美国在1994 年启动了涡轮发动机高周疲劳科学与技术计划(National Turbine Engine High Cycle Fatigue Science and Technology Program ),这个项目的主要目的就是解决涡轮发动机叶片由于高周疲劳造成的断裂问题。对叶片动应力进行实时监测是预防叶片断裂、有效评估叶片剩余寿命并且保障机组安全运行的有效手段。传统方式是使用应变片对叶片进行动应力监测,但是应变片及其线缆的置入会对叶盘结构的机械性能和气动性能产生影响。应变片及引线使用粘贴或焊接的方式固定在叶片上,由于离心载荷及气体扰动作用,应变片往往会过早脱落,难以长时间有效运行。应变片监测方式受线缆布置限制,只能同时监测少部分叶片。近年来,叶尖计时(Blade Tip Timing,BTT)(或叶尖定时、叶端定时)方法被视为替代应变片测量方式的一种极具潜力的方法,也被称为非接触式(非介入式)应力测量系统(Noninterference Stress Measurement System,NSMS)。由叶尖计时信号计算叶片实时动应力的方法被称为动应力反演(Dynamic Stress Inversion)方法。非接触式动应力测量方式对叶盘系统为非侵入式监测,对叶盘结构无影响,对气动性能影响较小,可长时间稳定运行,并且可同时监测所有叶片。但是目前叶尖计时的动应力非接触测量方法还存在较多问题需要攻克。下文“动应力非接触测量方法/方式”特指以叶尖计时非接触测量方式为基础测量计算动应力的这项整体技术方法,“动应力反演方法”特指由叶尖振动信号反演出叶片动应力的计算方法。

美国宇航局[1-2]及美国空军研究机构[3-4]在20 世纪70-80 年代提出了使用叶尖计时系统推测涡轮叶片动应力的方法雏形。罗-罗公司[5]近年来一直着力发展叶尖计时测振系统用于叶片动应力非接触测量。德国MTU 公司将叶尖计时技术称为叶片振动光学测量系统(Optical Blade Vibration Measurement)。此外HOOD 公司、Agilis 公司、EMTD 公司、ROTADATA 公司等均在商业应用领域推出了各自的叶尖计时监测系统。十几年来,国内天津大学段发阶团队[6]、北京化工大学王维民团队[7]、西安交通大学陈雪峰团队[8]等均对叶尖计时技术及动应力反演方法进行了研究与攻克。目前已有陈仲生等[9]发表了主要针对于叶尖计时技术的发展历史、基本原理、叶尖计时传感器及叶尖信号处理方法等的整体介绍的综述文章,而本文侧重于基于叶尖计时技术的动应力反演相关问题的研究,主要介绍叶片动应力非接触测量方法的基本原理、动应力反演方法中的关键问题、动应力非接触测量的误差、误差标定的主要工具方法,并对相关的技术研究进行了展望。

1 动应力非接触测量基本原理

1.1 叶尖计时基本原理

叶尖计时技术通过监测叶片到达叶端传感器的理论到达时间与实际到达时间之间的时间差,分析获得叶片的振动位移、响应频率等振动信息[5,10-15]。

叶片振动时经过传感器的时刻被称为叶片的“到达时间”(Times of Arrival,ToA)。叶片经过传感器所在的监测位置时,传感器射出的光信号因叶端阻挡产生反射,被传感器接收端接收,光信号形成一次脉冲。这些由叶端到达传感器产生的脉冲用于确定叶片振动时的“到达时间”。如图1 所示,对于匀速旋转叶盘,当轮盘叶片系统被视为刚体时,即叶片视为不发生任何振动时,叶片到达传感器的时间是由叶盘转速唯一确定的,此时叶片由“无振动位置”触发信号获得“到达时间”,被称为理想到达时间。当叶片发生振动时,叶片到达传感器位置的时刻会提前或延后于理想的到达时间,根据提前或延后的时间差即可计算出叶片在旋转方向上发生的振动位移。在传统叶尖计时监测方法中,常设置键相(Once Per Revolution,OPR)作为叶片理想到达时间的计算参考。键相常设置于转子轴上,相对于叶片的振动幅度,转子轴被视为刚体,键相每完成一圈旋转的时间是确定可知的;叶尖计时系统以键相每次到达的脉冲信号作为叶片在每一圈旋转中“到达时间”的参照标准,进而计算出振动叶片的到达时间差。由到达时间差以及叶尖旋转半径、转速等信息可以初步识别叶尖瞬时振动位移值。对采集到的一系列叶尖瞬时振动位移值进行数据分析,则可以获得叶片的振动位移、响应频率等振动信息。

图1 叶尖计时基本原理图Fig.1 Basic schematic diagram of blade tip timing

1.2 叶片动应力反演基本原理

叶片动应力反演计算是通过叶端一点或多点的振动位移计算叶片上某点或整体叶片区域的动应力(动应变)状态。动应力反演在结构振动应力安全评价方向极具潜力,具有广泛应用性,例如Lee[16]以及Gevinski 等[17]分别通过监测悬臂梁的位移响应反演其应变响应,位移模态矩阵和应变模态矩阵组成变换矩阵,由变换矩阵进行了应变响应反演。

近十几年,许多学者对叶片动应力反演方法进行了研究[18]。目前较为普遍的方法是通过有限元计算的叶片模态数据,将叶尖振动幅值与叶片的动应力相关联。Knappett 和Garcia[19]借助有限元结果将应变数据转换为叶尖振动幅值,并且用幅值-频率乘积作为对比量,对比验证了应变片监测和叶尖计时监测的幅值-频率乘积值的相关性。Iwata 等[20]对压缩机组叶轮进行了叶尖计时监测,并通过有限元模态分析获得了叶尖位移-应力关系,依赖位移-应力关系计算获得了叶片动应力。李刚[21]对叶片实施了振动台激励实验,验证了振动台激励条件下依赖有限元模态计算位移-应力关系,实现叶片振动应力反演的有效性。敖春燕等[22]通过计算叶片应变、叶尖位移的传递函数,同样得出了叶片单一模态共振状态下的动应变表达形式,称为位移-应变响应传递比,叶尖一点位移与叶片上一点应变响应的比值等于有限元计算的各自对应点上的位移与应变的比值。以上的研究结果表明,对于完全的弹性体叶片以单一模态进行振动时,叶尖幅值与动应力具有线性关系的特征,这种线性关系的理论基础就是模态叠加理论中参振模态对应于结构振动响应的模态坐标的“唯一性”,这种唯一性在下文所述的条件下成立。

基于模态叠加理论和模态应力恢复理论[23],弹性体的振动响应值可以视为模态坐标和对应模态值的线性组合。振动响应值和模态值既可以是宏观模态位移也可以是叶片内部的模态应变或者模态应力。对于同一次响应振动,当以同一组截断模态表示这次响应振动时,不论模态值用哪种方式表示,模态坐标都是唯一的。因此基于模态叠加理论和模态应力恢复理论,当获得叶片振动响应的模态坐标时,就可以根据叶片模态应力计算获得叶片的动应力状态,这就是目前多数文献进行叶片动应力反演的理论基础。当叶片只表现为单一模态明显参与振动响应时,只需要求解此模态的模态坐标,就可以获取叶片动应力状态。在实际对动应力反演方法研究中,研究人员最直接的研究方法通常不是求解此模态的模态坐标,而是直接获取叶尖位移-叶片应力的关系。

除此之外,针对其他领域的机械部件还有几种动应变反演方法。逆有限元法[24]通过少数应变测点反演部件整体位移,再通过位移获得全场动应变。数字图像相关技术(Digital Image Correlation,DIC)[25-26]基于数字图像处理方法计算物体表面变形前后微小位移和应变场。激光多普勒测振方法[27]通过多普勒效应测量物体振动并反演动应变。电子散斑干涉技术[28]利用物体表面变形时漫反射散斑场的变化,识别物体微变形和动应变。此外,Yang 等[29]基于摄影成像提取物体全场运动特征及模态信息,并反演动应变场。Jang 等[30]总结了通过应变-位移转换或位移-应变转换方法进行的悬臂梁等结构的位移估计或应变估计的计算误差,悬臂梁(或其他结构体)的应变或位移的最大误差可以缩减到1%。

对于振动时具有干摩擦阻尼特征的叶片/叶盘,如叶盘具有凸肩、榫槽等连接形式,这些叶盘振动系统为典型非线性系统。对于整体式叶盘的动力学特性计算较为容易,然而对于具有干摩擦阻尼特征的旋转态叶盘,其接触界面存在阻滞、滑动、分离等状态的复杂非线性运动学行为,则需要对装配界面建立恰当的模型,才能获得其准确的模态结果[31-33]。因此目前对于具有干摩擦阻尼特征的叶片,能否准确计算其模态特性、模态应变,是对其实现动应力准确反演的关键。

1.3 叶片动应力非接触测量方法的技术内容

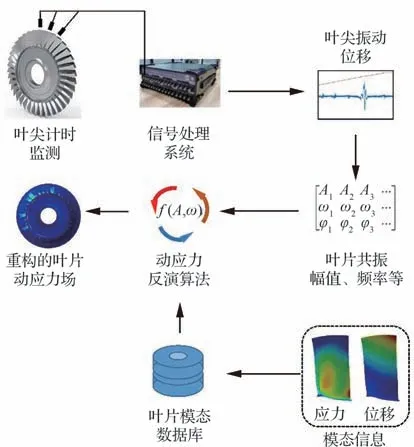

基于叶尖计时系统的非接触式动应力测量系统整体原理如图2 所示。首先通过叶尖计时监测系统获取叶尖到达叶尖计时传感器位置的“到达时间”,之后在信号处理系统中根据叶尖到达时间,计算获得叶尖的振动位移数据,并基于叶尖计时分析算法获取叶片的振动特性参数,包括叶片共振幅值、共振频率等,然后将叶片振动特性数据输入动应力反演算法中,同时也将叶片模态信息从叶片模态数据库中提取并输入到动应力反演算法中。一般是由有限元方法计算获得叶片模态信息;也可以通过叶片模态测试实验获得叶片模态数据,并综合有限元计算数据,建立叶片模态数据库。在动应力反演算法中,基于叶尖振动位移信息和叶片模态数据进行叶片动应力反演,实现动应力非接触测量。

图2 非接触式动应力测量系统原理图Fig.2 Schematic diagram of non-contact dynamic stress measurement system

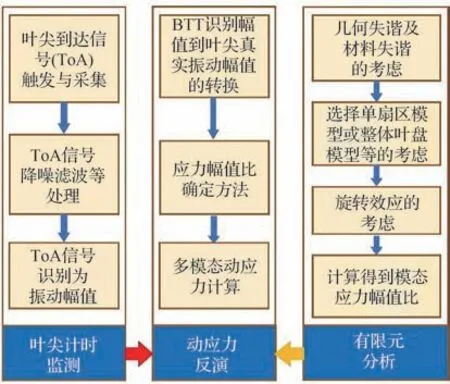

从技术内容上而言,动应力非接触测量流程可以分为3 个主要部分:叶尖计时监测、有限元分析和动应力反演(如图3 所示)。3 个部分的主要内容依次分别为:①通过叶尖计时系统监测获得叶尖振动幅值;②通过有限元分析获得叶片模态特性,包括叶片的模态应力(应变),以及在此模态下的叶尖振动位移;③通过动应力反演算法计算动应力,即基于有限元计算的模态数据,将监测的叶尖振动幅值计算转换为叶片的动应力(动应变)。

图3 动应力非接触测量方法包含的技术内容Fig.3 Technical content of non-contact dynamic stress measurement method

叶尖计时监测通常包括叶尖到达信号(ToA信号)的触发与采集、ToA 信号的降噪和滤波处理以及ToA 信号识别为振动幅值的过程等。在ToA 信号识别过程中,通过曲线拟合方法或者频谱分析的方法[34]等获得监测到的振动幅值往往不是真正的叶尖振动位移值,它还需要经过转换,才能被识别为振动的叶片对应某一模态的真实振动幅值。

在有限元分析中,通过有限元方法计算叶片的模态特性,包括获得叶片的模态应力以及叶尖弦线上点的模态位移等,最终计算获得单一模态下的叶片应力-叶尖振动幅值比。在通过有限元计算叶片模态特性时,有限元模型能否反映叶片真实的模态振动特性至关重要,这时往往需要考虑处于叶盘上的叶片存在的几何失谐以及材料失谐。同时由于存在叶盘失谐现象,计算叶片模态信息时,还需要考虑使用叶盘单扇区模型还是整体叶盘模型,不同模型计算出的模态信息结果可靠性程度不同,单扇区模型(或循环对称模型)往往无法准确反映出叶盘的失谐模态,而建立整体失谐叶盘模型难度较大。叶盘是典型的旋转部件,在考虑应力刚化、旋转软化以及科氏力等旋转效应时,选择合理的计算模型才能较为准确快速地计算获得叶片的模态信息。此外,网格质量、模型的几何精度等因素也会影响叶片模态信息计算结果的准确性。叶片模态信息计算结果的准确性直接影响应力幅值比的准确性。

在动应力反演算法中,需要将监测的叶尖振动幅值计算转换为叶片某个模态下真实的振动位移,同时要将真实的振动位移与叶片动应力相关联。在这个步骤中,叶尖真实振动位移的精确识别、应力幅值比确定方法、多模态(模态混叠)动应力的识别是最为关键的问题。下文对以上关键问题的研究进展进行介绍。

2 动应力反演方法中的关键问题

2.1 叶尖振动位移的精确识别

叶片周向旋转运动,叶尖计时传感器监测到沿周向方向旋转而过的叶尖,叶片在旋转过程中发生振动,叶尖也会伴随振动。叶片的运动状态形式包含稳态位移和振动位移,精确识别叶尖振动位移需要准确分析剥离稳态位移和振动位移。

叶片受到气动载荷、离心力等作用产生弯曲变形、扭转变形等;同时整体的叶盘产生轴向位移,叶尖也会随之产生轴向位移。由于叶尖的周向稳态位移,叶尖理论到达时刻会产生提前或延后。由于叶盘的轴向位移,叶尖会产生稳态的轴向位移分量,会造成传感器相对于叶尖弦向测点位置变化,这种变化也会导致叶尖理论到达时刻的提前或延后。在叶尖计时系统中需要考虑由于叶尖稳态位移导致的叶尖理论到达时刻随转速和运行状态的偏移,需要对叶尖计时信号进行调零处理。Mohamed 等[35-36]分析了叶尖轴位移、弯曲和扭转3 种稳态位移形式特征,并给出了识别3 种基本叶尖稳态位移运动的方法;该方法通过沿周向布置2 组或多组传感器,测量叶尖不同测点的稳态偏移量,将叶尖计时数据平均的偏移量与叶尖几何关系相关联。Zhang 等[37]基于叶尖计时数据,使用叶尖轮廓方程和初始测量点位置来跟踪叶片旋转期间相对于叶尖的实际测量点位置,用于确定叶片轴向、倾斜、弯曲、扭转和扫掠形态的叶尖稳态位移变形。Zhang 等[18]分析了叶尖传感器位置相对叶尖稳态偏移位移对精度影响,分析了不同数量传感器方法对叶尖振动幅值的鲁棒性。对叶尖稳态位移的识别,即识别叶尖测点振动平衡位置,是保证动应力反演准确性的关键。

叶尖除了具有稳态位移形式,还同时伴随有振动,对于三元扭曲叶片,叶片的振动方向往往不严格平行于旋转方向,振动的方向向量同时包括旋转方向向量和轴向向量。在叶尖计时监测系统中,处于机匣上的叶尖传感器监测到的是沿着叶片旋转方向线上的振动位移,这导致了叶尖传感器在监测过程中,瞬时监测到的点不是叶顶上的一个固定点,而是叶顶弦线上实时变动的点。直接由叶尖计时系统获得的“叶尖位移”实际是在2 个时刻,对叶顶2 个不同位置与传感器监测线的2 个交点间的距离值。此外对于三元扭曲叶片,叶尖的型线往往为曲线形式。在考虑曲线形式叶尖的振动时,计算叶尖位移往往需要引入非线性问题,这也给精确计算叶尖位移造成了困难。Guo等[38]结合压缩感知方法,对扭转振动识别进行了研究,给出了对于扭转振动叶片的传感器布置方法,用于识别叶片的扭转振动形式,但并未给出识别位移的转换方法。Zhang 等[39]提出了一种改进的正弦拟合方法和位移修正方法来处理检测点的欺骗性信号,用于处理叶尖稳态位移和振动;在对叶尖型线轮廓的处理上,将叶尖轮廓用离散单元点连接短线表达,用于避免由于网格离散节点造成的位置识别误差。叶尖型线是曲线形式,叶尖同时具有多个方向的稳态位移和振动位移,能够精确地识别叶片稳态位移和真实振动位移,是保证动应力反演结果准确的关键。

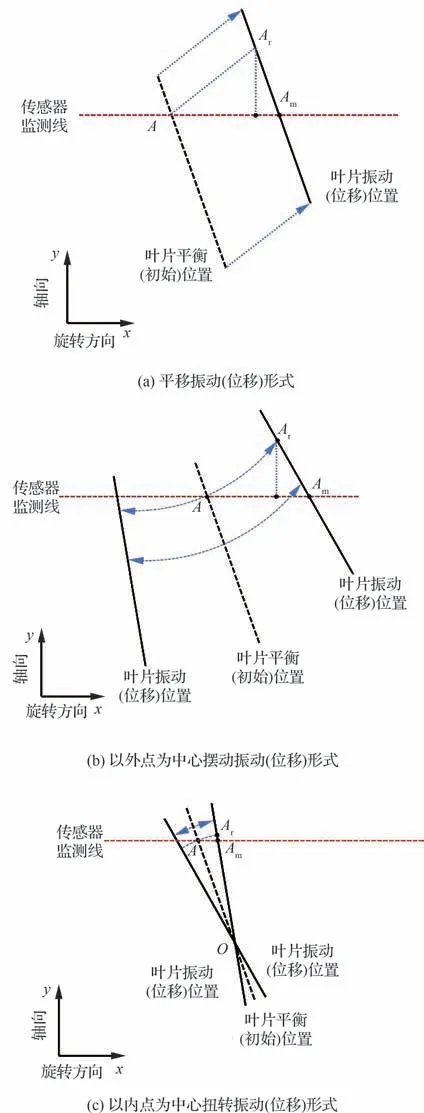

根据以往研究文献与叶片实际振动特性,本文总结了叶尖稳态位移和振动的基本形式,如图4 所示。叶尖稳态位移和振动位移主要受叶片叶身的结构影响,叶尖稳态位移和振动位移具有相似的位移表现形式,图4 中的变形图表示基本的变形形式,既可以表示叶尖的振动形式,也可以表示叶尖的稳态位移形式。这些基本形式包括:叶尖的平移振动(位移)形式(图4(a))、以外点为中心摆动振动(位移)形式(图4(b))以及以内点为中心扭转振动(位移)形式(图4(c))。图中实线表示叶片振动的极限位置(或位移的稳态位置),虚线表示叶片的平衡位置(或初始位置),横向虚线表示传感器监测线,点A为叶片上的初始监测点,点Ar为点A振动(位移)后位置,点Am为监测到的点A振动(位移)后位置,点O为叶片的摆动或扭转振动中心点。不论摆动或扭转中心O是否在叶片上,叶尖型线位置均可用图4 所示线段AO等效转换表达,叶尖的任意稳态位移(或振动)都可以用图4 中基本位移-振动形式的组合表示。这些基本形式的基本假设是忽略叶尖弹性变形而只考虑叶片的变形,即认为叶尖型线是刚体,在叶片发生稳态形变和振动时,叶片变形主要发生在叶身,叶尖型线几乎不产生变形。目前使用叶尖计时技术监测叶尖产生形变的振动时的误差相对较大,一般叶尖产生明显形变时模态阶次较高,因此当前研究主要面向较低阶次、叶尖不发生明显形变时的振动问题。

图4 叶尖的基本振动形式或稳态位移形式Fig.4 Basic vibration form or steady displacement form of blade tip

2.2 应力幅值比的确定

在基于模态应力反演动应力的方法中,假设叶片实际振动模态与有限元计算的模态一致,同时分析中做出无(或足够小)阻尼假设,即认为叶片振动阻尼,不影响叶片各位置点的模态振动位移。当假设叶片振动响应是在某阶次模态处共振时,认为系统共振时完全按照模态振型振动,系统各点振动幅值相对比例为定值。根据弹性力学中应变与位移间的线性关系[40],当叶片发生某阶次模态的振动响应时,叶片上某一点的应变与另外一点的位移始终具有固定的比例关系,同时根据广义胡克定律中应力与应变的线性比例关系可知,应力与位移也始终具有固定的比例关系。这种比例关系,被描述为应力与振动幅值的转化系数、标定系数(Calibration Factors,Cal)、应力幅值比(Stress to Amplitude Ratio,SAR)或者位移应力关系(Displacement-stress Relationship)。通常可以通过有限元计算或者预先实验测试的方法获得叶片振动时的SAR 值。

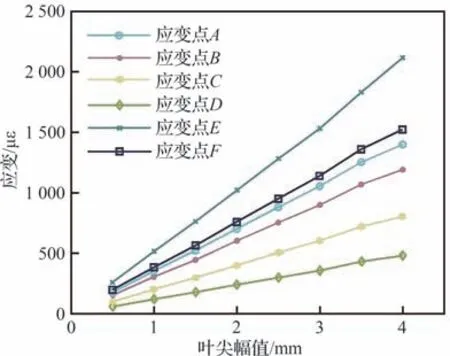

研究学者对这种比例关系进行了理论和试验研究。Russhard[5]定义了Cal 用于将应变值转换为叶尖振幅值。Iwata 等[20]将其定义为叶尖位移-应力关系。Khan 等[41]基于实验测得数据给出了某叶片的叶尖幅值与动应力在共振模态下的相关系数,从实验角度验证了叶片的叶尖幅值与动应变呈线性关系(如图5所示),证明了可以使用应变/应力幅值比计算叶片动应力。Mohamed 等[15,42-43]通过有限元计算结果结合实验标定方法确定了更为准确的标定系数Cal,用于提升计算动应力的准确性。Kaszynski 等[44]分析了不同程度失谐叶片以及循环叶片在不同模态下表现出的应力-幅值比的差异性。在敖春燕[8,22]等的研究中将这一转换系数称为位移-应变响应传递比。Guo 等[45]通过自然邻域插值方法对位移-应变响应传递比实现修正,用于提升动应变反演准确性。

图5 应变与叶尖幅值的线性关系Fig.5 Linear relationship between strain and blade tip amplitude

2.3 多模态动应力计算

实际中的失谐叶盘经受气流激励及转子振动激励作用,振动时参振的模态复杂,这使得对实际叶片进行动应力反演难度较大。当只考虑单一的独立叶片时,叶片的振动表现为多阶次的模态振动,这些模态往往在频谱上分布较为分散。当考虑一个谐调的叶盘系统,其叶片的振动模态表现为多族模态的特征,每个模态族内模态频率较为接近,并且每个模态族中多数模态成对出现,这种成对模态频率相同、行波方向相反。当考虑更为复杂的失谐叶盘系统时,谐调叶盘系统中成对模态会产生分离,叶片在模态族频率范围受其他叶片影响,会出现多个振动峰值邻近的耦合振动现象[46]。

失谐现象普遍影响叶片的振动特征,失谐叶片耦合振动现象导致在极窄的频率带内一个叶片可能表现出多种频率的响应振动[47]。这些多频率响应振动往往可能来源于不同的叶片主导振动模态、叶盘主导振动模态以及盘片耦合振动模态;不同“振动模态”的特征在于振动时应变能的分布状态。从叶盘系统的振动方程角度来看,不同的模态对应不同的振型(即特征向量),叶盘各部位变形形式不同,导致叶盘对应不同的应变能分布状态,这就导致不同模态下的应力幅值比存在差异。要达到准确反演失谐叶片动应变的目的,首先要能够准确识别叶片在每个邻近频率(Very Close Peaks)对应哪个失谐模态,从而才能与有限元分析计算的模态转换系数相对应;其次要准确识别叶片在每个邻近频率上的共振幅值,才能准确识别叶片在“多失谐邻近模态”下的动应力状态。王维民等[7]提出了基于基础失谐模型的动应力反演方法,可用于对孤立模态族下失谐叶片动应力反演计算。Bornassi 等[48]提出基于2 自由度(2DOF)方法处理失谐邻近频率识别的方法。针对高阶次失谐叶片耦合振动(Mistuned Coupled)的模态识别和动应力反演仍是难点问题,其中一种可以期待的失谐叶片动应力模态分解方案是:通过识别轮盘振动频率,在叶片振动模态中将轮盘振动模态剥离解耦,最终实现叶片多模态动应力模态的近似识别。

除了失谐导致的邻近模态问题,还有其他更多的多模态问题。叶盘系统受到转子系统结构传递的激励力,同时上下游叶片的转静干涉[49]影响,尾流激励产生周期性的行波激励。往往具有多重的激励阶次。多种激励阶次影响以及叶片自身阻尼较小(对于整体叶盘的叶片而言),容易导致在同一时刻内叶片会被激励起所属于不同模态族(不同阶次)的多阶次模态的振动。图6 为应变片监测的叶片动应变瀑布图示例,其中图6(a)为实验台条件下某叶轮叶片的应变片监测数据,图6(b)为整机试验条件下某叶轮叶片的应变片监测数据,2 组数据的试验中叶轮转速随时间均匀升高或降低。实验室条件下气流激励条件较为单一,叶片振动模态较为简单,整机试验条件下的叶轮气动激励条件相对更为复杂,叶片多阶次模态在同一时刻被激励振动。同时叶片振动还具有“频率转向”[50]现象,即叶片不同阶次的动频线随转速升高发生先接近后分离的现象,这一现象具有叶片不同阶次振型的耦合、交错、转换的特征,使得在频率转向区间的多模态振动识别更为困难。多模态族参与振动、邻近模态振动、频率转向现象都会导致实际叶片振动表现为极其复杂的状态,使用非接触测量方式尝试准确识别这种复杂振动形式将较为困难。

图6 应变片监测的叶片动应变瀑布图Fig.6 Dynamic strain waterfall diagram of blade monitored by strain gauge

以上均是讨论叶片振动频率是转频的整数倍关系的情况,即叶片的同步振动。叶片振动频率和转频不呈整数倍关系时,叶片产生的振动为异步振动。例如在图6(a)中450 Hz 附近、图6(b)中2 800 Hz 等频率附近叶片具有随转频(对应时间轴)变化而不明显减弱的振动“持续峰”,即异步振动的情况。实际中的非定常流场存在气动宽频激励[51],这种宽频激励频率带范围较宽,而且不随工况变化而明显减弱,导致这种宽频激励异步振动一直存在[52];另外,使用小展弦比叶型、整体叶盘结构设计的叶片,其结构阻尼较小,易受到宽频激励影响产生较大振动幅值。异步振动其他成因还有颤振[53]、喘振、旋转失速[54]等不稳定工作状态,即气动失稳状态(失速和喘振)或气弹自激振动状态(颤振)。

此外还有同步振动和异步振动同时存在的情况,例如叶片的同步振动与“持续峰”相遇时叶片的振动状态,对于这种同步-异步复合的情况,使用叶尖计时技术监测识别将更为困难。

研究人员针对多模态振动识别与动应力反演方向进行了广泛地研究。Kamaraj 等[55]提出了基于模态叠加方法计算叶片最大瞬时应力的理论计算方法。Ni 等[56]将应变片监测与叶尖计时监测的方法相结合,用于预测叶片多模态振动下的峰值动应力。Kharyton 等[34]结合应变片与叶尖计时系统,对叶片多模态动应力状态进行了分析,获得了不同模态的应力幅值比,探索性地给出了3 种计算多模态动应力历程的理论方法。因为实际实验中多模态动应力较难进行精确地模态分解和数值分析,对于多模态振动叶片动应力的研究目前还处于理论研究阶段;当前基于叶尖计时数据的叶片多模态振动分析多处于频谱分析、频率识别阶段。

Salhi 等[57]面向失谐叶盘紧邻特征频率(Closely Spaced Eigenfrequencies)识别问题,提出了通过插值方法构建连续BTT 信号的方法,此方法较难以处理宽频域多模态多频率叶尖计时信号。Kharyton 等[34]提出使用非均匀傅里叶方法对多模态振动的叶尖计时信号进行分析的思路。陈仲生等[58-59]基于香农定理和小波变换,提出了一种欠采样叶尖定时信号重构算法,用于减少重构信号中的混叠现象,这种方法面向窄频带的信号,并且需要在中心频率已知的前提下使用。对于非恒定转速叶尖计时信号重构,陈仲生等进一步提供了2 种重建方法,分别用于速度波动[60]和变速[61]下的欠采样叶尖计时信号处理。Wang 等[62]提出基于旋转不变性技术的信号参数增强估计方法,使用多组、多个传感器来解决欠采样问题,多传感器用增加每次旋转中的采样点数量来满足奈奎斯特准则,进行了多模态频率识别研究,但未进行各个模态位移识别的分析。Hu等[63]提出了一种基于周期非均匀采样定理的欠采样叶尖计时信号数据重构方法,其优势在于在已知叶片共振频率的前提下,仅2 个探头就足以重建叶片振动信号。Xu 等[64]提出了一种基于进化算法的叶尖定时传感器的优化布置方法,用于对多模态振动信号的分析,使用周向傅里叶方法对仿真信号进行重构,重构后的信号能与原始信号基本保持一致,但是识别幅值仍有一定的误差。以上大部分研究在实际中还需要叶片振动阶次作为先验信息。陈仲生等[65]提出了一种BTT 多频信号盲插值方法,可以在没有先验信息的情况下准确、稳定地识别多频信号,在频带范围内有可以高概率低误差地识别响应幅值。敖春燕等[66]提出通过建立多模态响应的最小二乘解耦模型实现叶片多模态动应力解耦方法,对前两阶次模态叠加振动状态的叶片动应力进行了解耦分析,实验证明了这种方法在解决分属不同模态族模态的动应力的解耦有效;但是目前仍缺少对窄频带、模态族内多个失谐模态耦合振动响应的动应力解耦方法。

近年来,稀疏重构方法逐渐成为处理叶尖计时信号的一种有效的方法,尤其是在解决叶尖多模态、共振频率未知的欠采样信号重构问题时。Lin 等[67]提出了一种基于稀疏重构的欠采样叶尖计时信号重构算法,用于对多模态叶尖计时信号进行识别,这种方法主要应用于恒转速叶尖计时信号。Pan 等[68]应用基追踪去噪(Basis Pursuit De-Noising,BPDN)方法重构多模态叶片振动,并减小叶尖计时测量中的不确定性,实验结果表明此方法的频率识别误差较小而幅值误差较大。Bouchain 等[69]基于“l0-正则化”提出使用块正交匹配追踪(Block-OMP)压缩感知方法,用以改进对振动幅值的估计。Xu 等[70]使用广义最小最大凹惩罚项(Generalized Minimax-Concave,GMC)来解决稀疏重构的幅值识别问题,GMC和Block-OMP 方法的幅值最大误差均不超过17%。Chen 等[71]提出了基于多陪集角采样(Multi-coset Angular Sampling)方法的多频率叶尖计时信号压缩感知方法,用于识别变转速状态下的多模态信号,通过仿真验证了在识别多模态的频率和幅值上的有效性。Bian 等[72]提出了传感波形信号插值方法,该方法结合了宽带信号重构插值方法及叶尖计时-间隙传感波形分析方法的优点,作者进行了频率和幅值误差的实验分析,表明幅值估计误差仍大于25%。

当前多模态振动幅值重构误差较大主要有以下几个原因:①使用模拟的(非真实振动的)信号分析振动参数识别算法时,往往假定叶片某模态具有恒定的振动幅值,但是实际中的叶片由于气动激励非定常的特性,尤其是存在多模态异步振动现象的叶片,叶片振动幅值往往呈现非恒定、快速变化的特性,给幅值准确识别带来困难;② 采样率不足的问题,由于振动幅值呈现快速变化,幅值的准确重构对采样率的要求显著高于频率重构对采样率的要求;③实际测试叶片模态频率较多,而当前振动幅值重构算法针对的模态相对比较局限,在较宽频域上繁杂的频率分布会影响幅值重构准确性;④ 在叶尖计时信号中存在的常规的信号处理误差,例如叶尖计时信号处理中的信噪比较低、信号识别位移的不确定性等;⑤ 如图4 所示,叶尖的多种形式稳态位移不能被完全准确地估计、识别;扭转振动等振动形式引入角度关系(非线性关系),使得多模态振动解耦更为困难[73];⑥ 发生多模态共振时,不同模态最大应变位置(及方向)不同,使用应变片监测作为对比测量方式时,如何有效、准确测量多个模态的动应变也是多模态动应力反演实验研究的难点。

对于稀疏重构方法目前多集中于仿真信号的分析,对实际中信噪比较低的信号的处理能力提升仍需要进一步研究,如何提高多模态信号的幅值识别准确度仍是一个较为严峻的问题。

3 动应力非接触测量误差和不确定度研究

非接触测量动应力中的误差分析和不确定度获取是此项技术实现可靠应用的关键。对于动应力非接触测量中的整体误差,国内外研究人员进行了相应的实验分析。Battiato 等[74]针对实验模型叶片开展了动应变反演研究,实验中模型叶片的动应变反演误差≤5%。敖春燕等[8]对直叶片模型的动应变反演实验表明,其动应变反演误差≤15%。王维民等[7]对轴流扭叶片开展了动应力反演实验,其动应力反演误差≤12%。Iwata 等[20]对压缩机离心叶轮的等比模型进行了叶片动应力反演实验研究,其中动应力反演误差≤30%。

通过试验或理论模型测试的方法可以估计动应力反演各步骤中不确定度的边界值。Russhard[75]指出将所有不确定性问题有效控制的情况下,整体动应变反演的不确定度可以控制在±2.5%以内。Mohamed 等[43]的实验研究表明多次实验中Cal 的误差约为10%。Prochazka[76]提供了标定非接触动应力测量系统时用于估计动应力不确定度的计算式。Mohamed 等[36]指出由于不能完全、准确估计或测量到叶片实际的稳态位移会引起位移测量误差,并给出了估计“稳态位移错误估计”导致的不确定度计算方法。

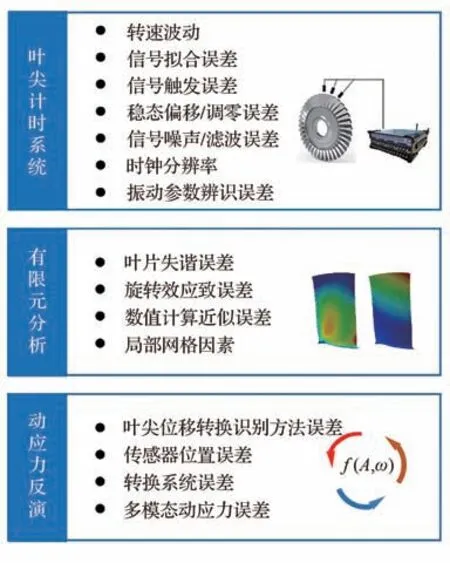

非接触式动应力测量系统包括3 个过程:叶尖计时信号处理、有限元分析和动应变反演。这3 个过程中存在许多因素引起最终动应力/动应变误差和不确定性(如图7 所示)。包括在叶尖计时系统中的转速波动、信号触发误差、信号拟合误差、稳态偏移/调零误差、对信号噪声的滤波过程误差、时钟分辨率引起的误差、以及位移信号处理和振动参数辨识误差等。在有限元分析中模型不能准确反映叶片-轮盘系统失谐、不能准确描述旋转效应等也会导致误差,此外还有有限元方法本身的数值计算误差、局部网格因素导致的误差等。在动应力反演算法中,包含叶尖位移转换识别方法的误差、传感器位置错误估计的误差、转换系数误差以及多模态动应力计算误差等,对于动应力反演算法中的误差。

图7 动应力非接触测量误差与不确定度来源Fig.7 Error and uncertainties source of non-contact dynamic stress measurement method

在“动应力反演方法中的关键问题”的介绍中,研究人员均提出了相应的误差来源及分析方法,在此不再重复介绍。以下分别介绍此项技术包含的叶尖及时信号处理及有限元分析过程中的主要误差来源的主要研究进展。

3.1 信号处理误差

传统的叶尖计时方法假设转子每转内的转速是无波动的,但是实际当中叶片的转速变化、波动等偏差会导致叶尖计时信号处理过程中的误差。Diamond 等[77]分析了启停瞬态条件下转速变化对信号的误差影响。范振芳等[78]及任三群等[79]分析了速度波动带来的测量误差,并提出了针对速度波动的改进算法。Chen 等[61]及Wang 等[80]提出了针对变转速问题的叶尖计时信号重构方法。叶尖接近传感器时,叶尖到达信号的触发准则同样影响叶尖振动识别的准确性,Hockaday[81]量化了由于激光与叶尖表面圆弧面相互作用而产生的到达时间误差,并给出了测量的到达位置误差与光信号功率水平的函数关系。Diamond 等[82]研究了信号触发准则对叶片振动挠度幅值识别的影响,并在模拟的叶尖信号中逐步增加噪声来验证所提改进方法的有效性。Jamia 等[83]针对电涡流传感器监测方式,研究了叶尖间隙和转速对叶尖计时输出的ToA 信号的影响。Mohamed 等[42]总结分析了叶尖平衡位置的识别、转速波动等对叶尖计时信号的影响。Battiato 等[74]的研究表明叶尖计时数据处理方法是影响振动识别结果的主要因素之一,同时提供了一种验证实验方法。由于叶尖计时信号处理过程中的误差源错综复杂,很难通过简单的单一实验进行误差的标定与分析,目前主要通过叶尖计时信号模拟器分析,模拟器产生模拟的叶尖振动记录信号,进一步通过在已知的信号中加入噪声信号等方法分析不同叶尖计时算法产生的理论误差。

3.2 有限元计算中的误差

实际叶盘的叶片由于加工、运行磨损误差等原因,叶片之间不可避免地存在几何形状上的差异,同时材料在叶片内分布也不是完全均一的,所以必然存在一定程度的失谐现象。因此基于叶盘谐调假设建立的叶片-叶盘的有限元模型,难以完全准确地反映叶盘的动力学特性以及每个实际叶片的应变幅值比。例如对于单一叶片而言,叶片叶顶磨损、叶片弹性模量偏移、叶根支撑刚度偏移(叶根加工误差等因素导致叶根刚度偏移)等因素都会导致有限元模型与叶片实体表现特性差异。有限元模型修正[84](模型更新)是通过校准试验的信息修正更新有限元模型,实现可以准确反映结构真实特性的方法。在进行动应力非接触测量中,应引入有限元模型修正方法,减小叶盘实体与叶盘有限元模型之间的特性表现差异,提升动应力反演准确性。

Kaszynski 等[44]考虑叶片间的几何差异,分析了使用叶片扇区模型和整体模型在计算模态动应变时的差异,对比了循环模型和高精度叶盘整体有限元模型计算模态应变时的差异性。户东方等[85]提出了使用叶尖计时方法进行叶片在线失谐识别和有限元模型标定,为提升应变幅值比的准确性提供了方法。Kaszynski 等[86]评估了有限元模型几何误差对叶片响应频率的影响,计算了预测模态和失谐强迫响应的测量不确定度,研究表明相对于对低频和中频响应,高频模态对模型误差更为敏感。Mohamed 等[42]分析了旋转惯性、离心刚化对标定系数Cal 的影响,考虑了离心刚化效应后标定系数Cal 会增大,这也表明在有限元计算中考虑旋转效应的重要性。敖春燕等[22]考虑了旋转效应对有限元方法计算动应力的影响,研究表明在较大转速范围内,不同转速下叶片的应变幅值比并非严格地保持恒定不变。

4 误差标定主要工具方法

动应力非接触测量过程中误差因素较多,并且在计算动应力过程中,各个因素间往往不是单独作用,而是相互影响的,因此目前并不具备剥离分析各个误差因素作用效果的有效方法。在实验验证分析方式上,通过应变片测量对动应力反演误差进行标定是常用的方法。在理论模拟分析方式上,叶尖计时信号模拟器是当前主要的针对信号处理过程误差的分析方法。

4.1 应变片测量叶片动应力

在当前研究中通常将非接触测量的动应变通过与应变片对比,实现对非接触测量动应变的误差标定。Battiato 等[74]构建了专用于测定叶尖计时识别振幅误差的实验台,评估了叶尖计时系统精度,其中叶尖计时识别的叶片振动最大应力幅值误差约4%。使用应变计对动应力反演方法进行标定是一项重要的工作内容,应变计本身测量动应力(动应变)的准确性决定了动应力反演标定结果的准确性[87],因此需要首先考量使用应变片测定叶片应变时的误差。

一般在叶片动应力测量中使用薄膜应变计,其工作原理为应变计伴随叶片振动形变产生变形,同时将叶片的变形转变为电信号传递给采集系统[88]。错误的安装方式、温度的影响、应变计自身结构局限性等都会影响应变计测量结果的准确性,以下主要介绍应变计在动应力反演标定过程中涉及到的误差。动应力反演中对特定的叶片表面一点进行动应力计算,这个点要与有限元模型相关联,需要在有限元模型中选取,这个点同样也要与应变计粘贴位置相关联[89]。当应变计测点与有限元选取点有误差时,将会在动应力反演结果标定中产生误差,导致动应力非接触测量技术在实际应用过程中应力结果误差分析的不准确。因此需要对应变计粘贴位置点进行标定[90]。同时,叶片上主应变相对测量方向的敏感性较高,因此还应对应变计粘贴方向实现标定,进而减小应变计相对于有限元方法计算结果之间的误差。除此之外,应变计及引线的安装也会带来一定程度的叶盘失谐[91],在动应力反演标定过程中也应考虑因应变计的布置引起的失谐,避免标定过程中产生额外的误差[92]。

4.2 叶尖计时信号模拟器

叶尖计时信号模拟器[18,39,42,93-95]可以有效评定叶尖信号处理算法源误差。Wei 等[93]提出了一种基于减缩模型的叶尖计时数据模拟器的构建方法,该方法考虑了旋转效应、失谐和速度波动的影响。在叶尖计时信号模拟器中结合有限元模型,可以实现叶片模拟振动信息的提取,可以同时实现动应力反演方法和叶尖计时信号处理2 个过程中的理论误差的分析。Mohamed等[94]建立了使用有限元分析结果的BTT 模拟器,详细总结了根据模拟器判定的MSFP、MGARES、2PP 3 种信号处理方法的幅值误差统计。Figaschewsky 等[95]构建了基于经典模态减缩方法(SNM 方法)的叶尖计时信号模拟器,可以考虑叶片稳态位移、多模态共振、传感器位置误差、到达时间信号噪声等因素对最终幅值识别准确度的影响。叶尖计时信号模拟器是分析幅值识别误差及动应力反演误差的一种重要方法。

5 叶片动应力非接触测量技术研究展望

从动应力非接触测量方法实现的角度而言,突破叶片多模态动应力准确反演难题是最终实现动应力非接触测量技术应用的关键一步。从技术优化与可用性提升角度,分析叶尖计时测量、有限元分析、动应变反演过程中的误差影响因素,并最终减小测量误差,给出可靠的动应力误差估计是最终实现动应力非接触测量技术可靠应用的关键。从长期技术发展的目标角度,动应力非接触测量技术的发展目标为基于叶片动应力识别信息的裂纹萌生预警及叶片寿命预测技术。以下主要介绍以数字孪生技术驱动的叶片多模态识别,以及动应力非接触测量过程中的误差标定未来的研究方向展望。

5.1 以数字孪生技术驱动的叶片多模态识别

突破叶片多模态动应力准确反演难题的一个重要的技术路线就是叶片的数字孪生技术,将目前现有的叶片多模态、多频振动识别技术与数字孪生技术结合是最终实现叶片复杂多模态振动识别的极具潜力的研究方向。在健康监测领域的数字孪生技术指的是通过构建装备孪生体的方式实时监测装备的健康状态,这种孪生体的实时监测强调物理实体与孪生体之间的实时数据交互[96],包括由监测的物理实体信息传递给孪生体进行孪生体数据更新,也包括由孪生体模型计算物理实体的运行状态并预测。构建孪生体最主要的目标就是精确刻画装备的运行状态[97],实现健康监测[98-99]。

通过叶尖计时监测结合数字孪生技术,有望实现叶片多模态识别及动应力准确反演。叶尖计时实时监测方式、叶片动应力反演技术以及数字孪生技术三者自身带有天然的联系。叶片状态数字孪生技术的含义在于时刻获得被监测实体的有限的状态信号,并将有限的状态信号传递给叶片孪生体,依赖于模型更新等技术动态调整数字孪生体的实时状态,以期数字孪生体能够实时计算、表现出叶片实体的实时的完整状态,并能够预测叶片实体后续健康状态。在此处的叶片孪生体模型方法主要涉及叶片(盘)结构有限元模型的修正、更新等技术。叶尖计时系统为叶片数字孪生提供了一种可靠的实时信号获取方法。一方面基于叶尖计时信号准确地对叶片模型进行模型更新可以提高孪生模型的可靠性,提升计算所得各阶次应力幅值比的可靠性;另一方面通过建立叶盘孪生模型可以提供可靠的叶盘自身结构特性以及不同失谐模态、不同阶次模态特征,为基于叶尖计时信号的模态识别提供先验知识,提升叶尖计时系统对叶片多模态振动响应识别-解耦的准确性。通过模型修正、模型更新技术及数字孪生技术可以获得更为准确的叶片(叶盘)模型,进而可以准确地反映叶片复杂的模态特性。国内外研究人员在叶片模型修正、更新方面进行了研究,为动应力反演技术的深入发展提供了技术参考。例如Beck 等[100]开发了几何失谐降阶模型用于对叶片扇区的弹性模量进行更新,使用已知的模拟测试数据验证了更新模型的有效性,并进一步依赖更新模型分析了扇区频率与叶片失谐之间的关系。Maywald 等[101]通过对整体叶盘进行光学测量实现失谐叶盘的精确几何模型更新,分析验证了扇区叶片实体固有频率与更新模型计算结果的一致性,表明所提出模型更新方法在表达失谐叶片动力学特性时的有效性。户东方等[85]提出了失谐叶片在线失谐识别方法,将识别的叶片固有频率与叶片扇区失谐材料参数相关联并进行模型更新,提供了一种依赖于叶尖计时数据进行叶片扇区材料参数更新的方法。

5.2 动应力非接触测量过程中的误差标定

当前叶尖计时监测及动应力反演技术面临的挑战主要来自于叶尖信号的严重欠采样、叶片振动形式复杂、叶尖计时监测和动应力反演误差因素剖离困难以及动应力反演结果难以准确评价等方面。对动应力非接触测量系统实现误差标定和可靠性评估是此项技术实际应用的重要前提。

在叶尖计时信号处理中的误差标定评估方面,一方面可以建立叶尖计时信号模拟器,从理论角度分析所用叶片振动识别算法在识别叶尖振动幅值时产生的理论误差。另一方面可以建立针对叶尖计时算法标定的标准旋转叶片监测实验台。实验台使用标准悬臂板型叶片,叶尖计时系统对简单叶片单一振动模态进行识别,可以分析所测试的叶尖计时信号处理方法在面对转速波动、信号触发误差、信号拟合误差、稳态偏移/调零误差、滤波过程误差等误差因素时的误差状态。同一种叶尖计时算法对不同叶片、不同工作状态有不同的误差,还需要结合叶尖计时信号模拟器方法、实际监测叶片模型进行进一步分析。

在有限元误差及动应力反演误差分析方法方面,需要针对整个系统过程研究误差标定方法。目前一般将应变计监测作为动应力非接触测量方式的误差对比分析方法。在进行动应力误差对比分析之前,除评估叶尖计时信号处理算法中的误差以外,还需要评估应变计测点位置误差、有限元误差等。例如通过静态标定或旋转态实验,标定有限元模型,减小由于叶顶磨损、叶片弹性模量偏差、叶根刚度偏差等原因导致的有限元模型与实际叶片自身物理特性偏差较大的问题。通过标定应变计误差、有限元模型误差、叶尖传感器位置误差等,实现动应力非接触测量各组成过程的误差标定与动应力测量的可靠性评价。

6 结语

1)本文介绍了动应力非接触测量基本原理、动应力非接触测量中的关键问题以及此项技术的误差研究及误差标定的主要工具方法等内容。

2)结合现有的研究进展可以看出:给出可靠的动应力误差估计是最终实现动应力非接触测量技术可靠应用的关键。此外结合数字孪生技术有望提升叶片复杂多模态振动监测识别能力,实现叶片多模态动应力识别。

3)叶片动应力非接触测量技术有望为叶片危险状态(如叶片异物撞击、喘振、颤振等)识别评价提供判定依据,助力实现叶片裂纹萌生预警,并最终实现叶片剩余寿命预测及健康管理。