某微细粒难选铜矿选矿试验研究①

2024-01-20胡志凯赵志强罗思岗汤亦婧陆红羽

胡志凯, 赵志强, 罗思岗, 赵 杰, 汤亦婧, 陆红羽

(1.矿冶科技集团有限公司,北京 100160; 2.矿物加工科学与技术国家重点试验室,北京 102628)

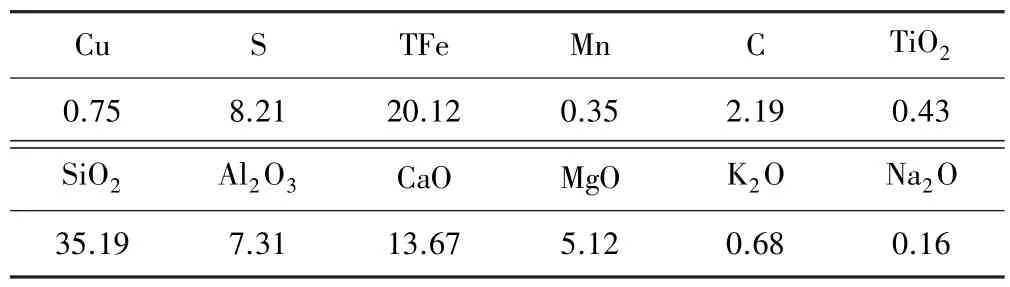

铜是国家的重要战略资源,因其具有良好的延展、导电和导热性能,在电气、建筑工业、轻工、国防工业、机械制造等领域被广泛应用。 铜硫矿是重要的铜矿资源,是铜资源开发利用常见的重要矿石。 某铜硫矿含铜0.75%、含硫8.21%,铜矿物主要为黄铜矿,硫矿物主要为黄铁矿,其次为磁黄铁矿。 磁黄铁矿[Fe1-xS]具有单斜、六方、斜方三种同质多象变体,不同晶系的磁黄铁矿磁性和可浮性差异较大[1-4],部分磁黄铁矿具有与黄铜矿相似的可浮性,在浮选过程中容易混入铜精矿,严重影响铜精矿品质,磁黄铁矿[Fe1-xS]化学式中x值在0 ~0.233 之间,当x接近于0.233 时为单斜晶体结构,随着x值降低,晶胞中空位减少,结构对称性上升,磁黄铁矿从铁磁性降至反铁磁性,即从强磁性向无磁性过渡[4]。 黄铜矿嵌布粒度不均,部分黄铜矿嵌布粒度较细,容易损失于尾矿中。 探索科学的药剂制度及合理的流程结构对提高此类难选铜矿资源利用率具有重要意义。

1 原矿性质

某铜硫矿主要化学成分分析结果见表1。 将原矿振磨至-0.074 mm 粒级占100%后进行物相分析,结果见表2,矿石矿物组成见表3。 从表1 ~2 可以看出,矿石中主要有价金属元素为铜,铜主要以原生硫化铜形式存在。 从表3 可以看出,矿石中铜矿物绝大部分为黄铜矿,少量辉铜矿,微量黑铜矿;硫大部分以黄铁矿形式存在,少量以磁黄铁矿和黄铜矿形式存在。 其他金属矿物主要为菱铁矿和褐铁矿,微量磁铁矿、赤铁矿等。 非金属矿物主要为辉石和石英,其次为方解石和绿泥石,少量钙长石、阳起石、白云母和白云石。 原矿含3.34%的磁黄铁矿,主要为单斜晶系,具有强磁性以及与黄铜矿类似的可浮性,是影响铜精矿品质的重要因素。

表1 矿石化学成分分析结果(质量分数) %

表2 矿石铜化学物相分析结果

表3 矿石矿物组成及相对含量(质量分数) %

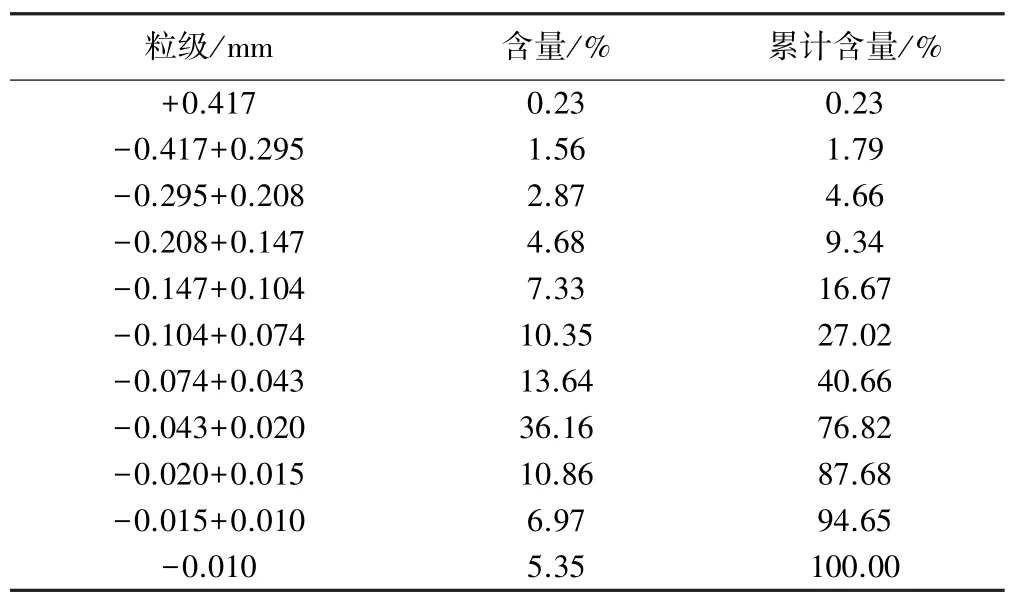

采用线段法测定了矿石中黄铜矿的嵌布粒度,结果见表4。 由表4 可知,黄铜矿嵌布粒度细,+0.074 mm 粒级含量仅27.02%,-0.020 mm 粒级含量为23.18%。

表4 黄铜矿嵌布粒度测定结果

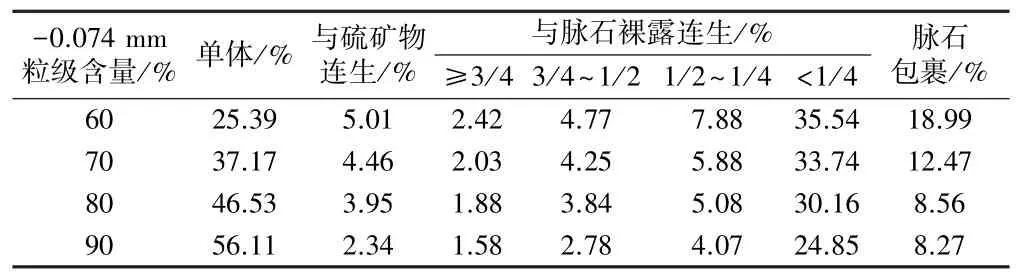

对不同磨矿细度条件下黄铜矿的解离度进行了测量统计,结果见表5。 由表5 可知,在磨矿细度-0.074 mm粒级占80%条件下,黄铜矿单体解离度仅46.53%。 因此,提高黄铜矿品位和回收率难度较大,有必要增加粗精矿再磨作业。

表5 不同磨矿细度下黄铜矿的解离特征

2 试验流程的确定

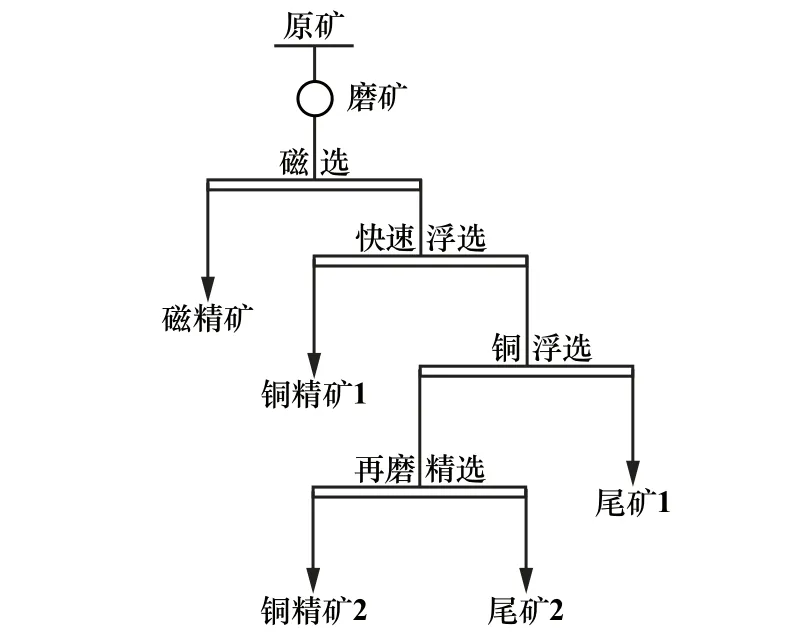

单斜晶系磁黄铁矿可浮性与黄铜矿相似,容易混入铜精矿,影响铜精矿品质。 可考虑采用磁选工艺优先脱除磁黄铁矿,以降低其对精矿品质的影响。 原矿磨矿后,有部分黄铜矿已经单体解离,根据“能收早收”的选矿原则,可采用快速浮选,尽早回收已解离的铜矿物,有利于减少再磨矿物量、降低能耗、防止过磨、提升选矿指标。 针对快速浮选的尾矿,强化对铜连生体的回收,并通过再磨作业,提高黄铜矿解离度,实现对黄铜矿连生体的回收,保证黄铜矿的回收率[5-9]。 综上,确定采用磁选-铜快速浮选-快速浮选尾矿强化选铜-铜粗精矿再磨精选的联合流程,原则流程见图1。

图1 原则流程

3 试验流药剂及设备

试验所用药剂CaO 为分析纯试剂;乙基黄药、丁基黄药、Z200 及酯105 均为工业品试剂;BK916 和BK204均为矿冶科技集团有限公司生产的工业级特效药剂,BK916 为选择性铜捕收剂,BK204 为起泡剂。 试验所用主要设备有XMQ-Φ240×90 锥形球磨机、XCGS 型磁选管、XFDⅢ实验室用单槽浮选机、雷磁PHB-4 pH 计、鼓风干燥箱DHG-9620(A)、水循环真空泵(2BV2061)等。

4 试验结果及讨论

4.1 磁选试验

原矿磨至-0.074 mm 粒级占80%后,采用XCGS型磁选管进行磁选试验,研究磁场强度对磁黄铁矿脱除的影响,结果见图2。 结果表明,随着磁场强度提升,磁精矿产率逐渐升高,当磁场强度达到198.94 kA/m后,磁精矿产率增加缓慢。 确定适宜的磁场强度为198.94 kA/m。

图2 磁场强度试验结果

4.2 浮选试验

4.2.1 捕收剂种类试验

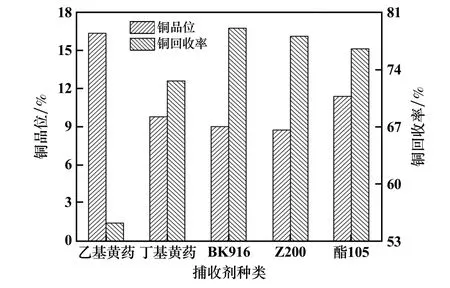

以磁选尾矿作为给矿,开展捕收剂种类试验,捕收剂用量40 g/t,起泡剂BK204 用量8 g/t,浮选时间4 min,结果见图3。 结果表明,BK916 具有较强的捕收力。 选择BK916 为铜捕收剂。

图3 捕收剂种类试验结果

4.2.2 快速浮选捕收剂用量试验

磨矿细度-0.074 mm 粒级占80%条件下,黄铜矿单体解离度为46.53%,根据“能收早收”的选矿原则,采用快速浮选工艺,尽快回收已经单体解离的黄铜矿。 磨矿过程中加入3 000 g/t 石灰作为pH 值调整剂,磁选尾矿作为给矿,快速浮选粗选以BK916 作为捕收剂,8 g/t BK204 作为起泡剂,浮选时间2 min,快速浮选粗精矿进行2 min 空白精选得到快速浮选铜精矿,捕收剂BK916用量试验结果见图4。 结果表明,随着BK916 用量增加,铜回收率几乎成直线增长,BK916 用量超过8 g/t后,铜精矿品位降低较多。 确定快速浮选BK916 用量8 g/t 为宜。

图4 快速浮选BK916 用量试验结果

4.2.3 再磨细度试验

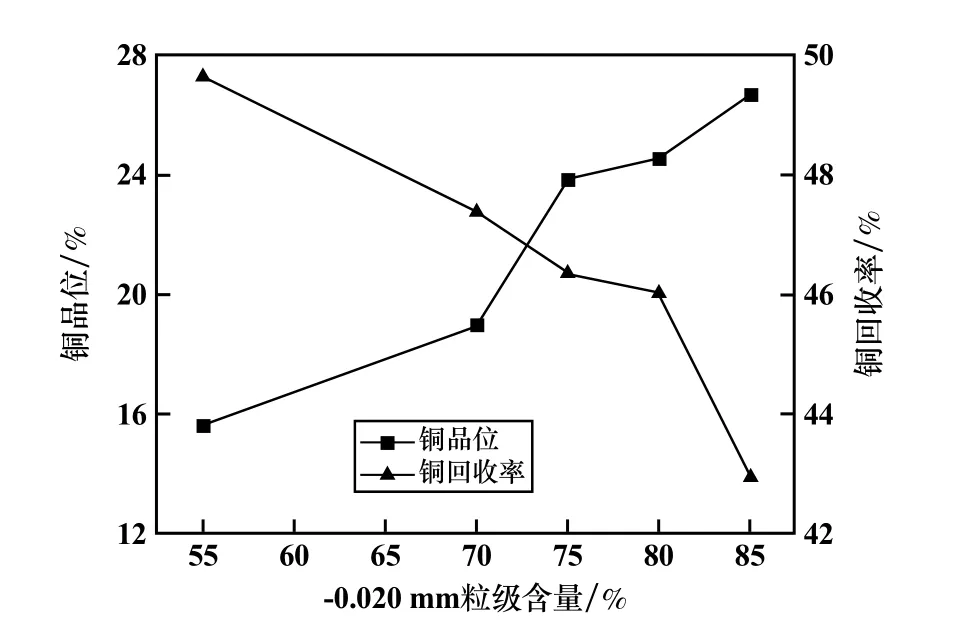

快速浮选回收了大部分单体解离的黄铜矿,快速浮选尾矿通过两次粗选强化回收未解离的部分黄铜矿,以提高铜回收率。 将磁选尾矿作为给矿,两次粗选精矿与快速浮选精选中矿合并进行再磨,以增加黄铜矿的单体解离度,再磨细度试验流程见图5,结果见图6。 结果表明,随着再磨细度提高,铜精矿品位逐渐提高,铜精矿回收率逐渐降低。 当再磨细度达到-0.020 mm 粒级占75%后,铜精矿品位增加缓慢,而回收率降低较多。 综合考虑,再磨细度确定为-0.020 mm 粒级占75%。

图5 再磨细度试验流程

图6 再磨细度试验结果

4.3 闭路试验

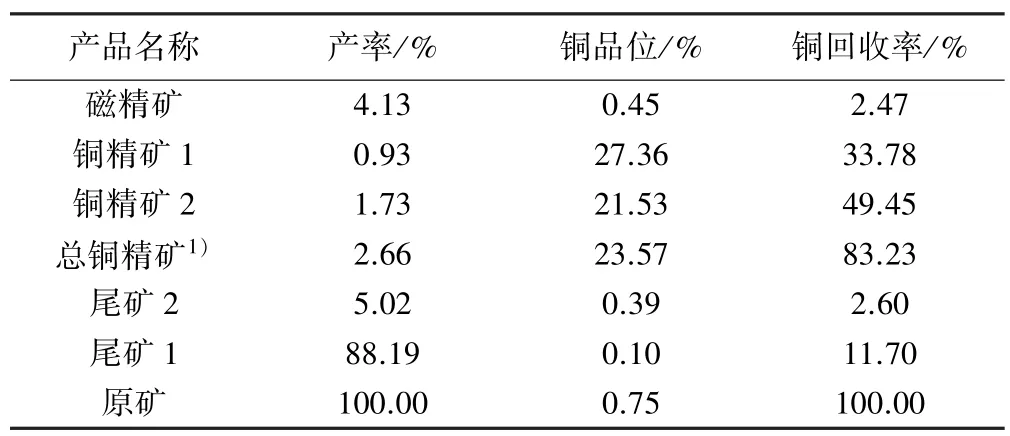

以条件试验为基础,结合开路试验结果进行了磁选-铜快速浮选-快速浮选尾矿强化选铜-铜粗精矿再磨精选闭路试验,试验流程见图7,结果见表6。 闭路试验获得了铜品位23.57%、铜回收率83.23%的铜精矿。

图7 闭路试验流程

表6 闭路试验结果

5 结 论

1) 矿石中主要有价金属元素为铜,铜矿物绝大部分为黄铜矿。 硫大部分以黄铁矿形式存在,少量以磁黄铁矿和黄铜矿形式存在。 磁黄铁矿主要以单斜晶系结构存在,可浮性与黄铜矿相似,具有强磁性。 黄铜矿嵌布粒度细,+0.074 mm 粒级含量27.02%,-0.020 mm 粒级含量23.18%。

2) 可通过磁选工艺脱除矿石中的磁黄铁矿,降低其对铜精矿品质的影响;通过快速浮选回收大部分单体解离的黄铜矿,防止过磨;快速浮选尾矿通过两次粗选强化对黄铜矿连生体的回收,两次粗选精矿与快速浮选精选中矿合并进行再磨作业,提高黄铜矿单体解离度,以保证铜的回收率。

3) 通过磁选-铜快速浮选-快速浮选尾矿强化选铜-铜粗精矿再磨精选闭路试验,获得了铜品位23.57%、铜回收率83.23%的铜精矿。