铜冶炼电收尘酸浸液硫化砷渣沉铜行为研究①

2024-01-20马云聪佘宗华

马云聪, 许 俊, 佘宗华, 罗 豪

(1.长沙矿冶研究院有限责任公司,湖南 长沙 410012; 2.广西金川有色金属有限公司,广西 防城港 538000)

电收尘又称白烟尘,是铜冶炼生产过程中产生的固体副产物,含有铜、锌、铅、铋、金、银等有价元素[1-4]。电收尘中赋存较高含量的有害成分砷,随着环保要求越来越高,迫切需要对含砷电收尘进行安全综合治理或综合回收利用[5]。 目前较为经济的做法是将电收尘直接返回熔炼系统处理,但会造成炉料成分波动,且有害成分砷等循环富集,导致铜产品质量下降[6]。 为充分回收电收尘中有价元素及实现有害元素的循环再利用,对电收尘进行酸浸处理,使可溶性锌、铜、砷、铁进入溶液,铅、铋、金、银等有价成分在浸出渣中富集得到高价值贵金属渣[7-9]。 以硫化砷渣为沉铜剂,回收酸浸液中的有价金属铜,再返回熔炼系统回收铜;利用还原剂SO2将富砷后液中的As5+还原成低价As3+,As3+结晶析出白砷[10],实现有害成分砷的回收再利用。

本文以某铜冶炼企业的电收尘强酸浸出后的酸浸液为研究对象,利用硫化砷渣作为沉铜剂沉淀酸浸液中的铜。 根据酸浸液实际成分,首先研究不同硫酸浓度条件下单一成分(含铜或含铁)溶液与硫化砷渣的反应行为,确定硫化砷渣添加量最佳比例,进而再针对实际酸浸液进行硫化砷渣沉铜研究,确定硫化砷渣沉铜参数,为后续硫化砷渣沉铜提供技术依据。

1 实验部分

1.1 实验仪器

主要实验仪器有WYS2000 原子吸收光谱仪、101-2型电热鼓风干燥箱、JEA602 型电子天平、HWCL-5 电动搅拌器、SHZ-D(Ⅲ)循环水真空泵,ICP 光谱仪等。

1.2 实验样品

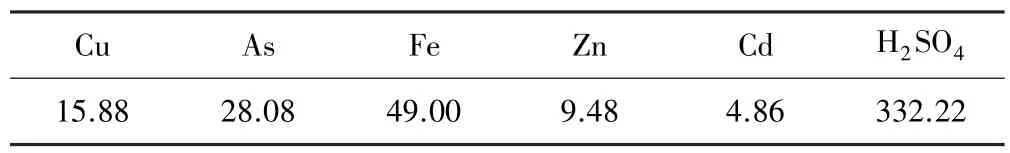

实验样品为某铜冶炼企业产出的电收尘经水浸、酸浸两级处理后得到的酸浸液,其主要成分如表1 所示。

表1 电收尘酸浸液主要成分 g/L

以分析纯CuSO4·5H2O 和H2O·Fe2(SO4)3为原料,配制含铜溶液和含铁溶液。

溶液中离子价态及浓度对硫化砷渣沉铜的影响不同。 分别采用重铬酸钾滴定法和ICP 仪器测定溶液中含量较高的Fe 和As 价态,结果如表2 所示。 其中Fe3+占酸浸液总Fe 含量的94.6%,As5+占酸浸液总砷含量的78.8%,可知Fe 和As 在酸浸液中主要以氧化性的高价态形式存在。

表2 电收尘浸出液中Fe 和As 价态分析结果 g/L

硫化砷渣主要化学成分定量分析结果见表3。 硫化砷渣的主要成分为As 和S。 As 的价态分析结果表明,硫化砷渣中96.2%为低价态As3+,本文以硫化砷(As2S3/As2S5)结合的硫为有效硫计算,得出硫化砷渣中有效硫含量为27.36%,渣中单质硫约占总硫的38.0%。

表3 硫化砷渣主要化学成分(质量分数) %

1.3 实验原理

根据前期实验研究结果以及相关资料[11],选择硫化砷渣沉铜的反应温度为85 ℃,反应时间为3 h。 硫化砷渣沉铜的主要反应为砷渣主要成分As2S3中的S2-与酸浸液中的Cu2+反应形成难溶CuS 沉淀,同时与溶液中共存的高价Fe3+、As5+发生氧化还原反应。 硫化砷渣中的砷以亚砷酸HAsO2形式进入溶液中,利用亚砷酸溶解度较小且易于脱水的特性,在降温后以白砷(As2O3)形式结晶析出,实现铜砷分离。 相关反应如下:

2 实验结果与讨论

首先研究不同硫酸浓度下单一含铜溶液和含铁溶液与硫化砷渣的反应,确定硫化砷渣的最佳添加量,再以单一成分最佳硫化砷渣添加量为基准,针对实际酸浸液进行硫化砷渣沉铜研究,确定硫化砷渣沉铜参数。

2.1 初始硫酸浓度对硫化砷渣沉铜加入量的影响

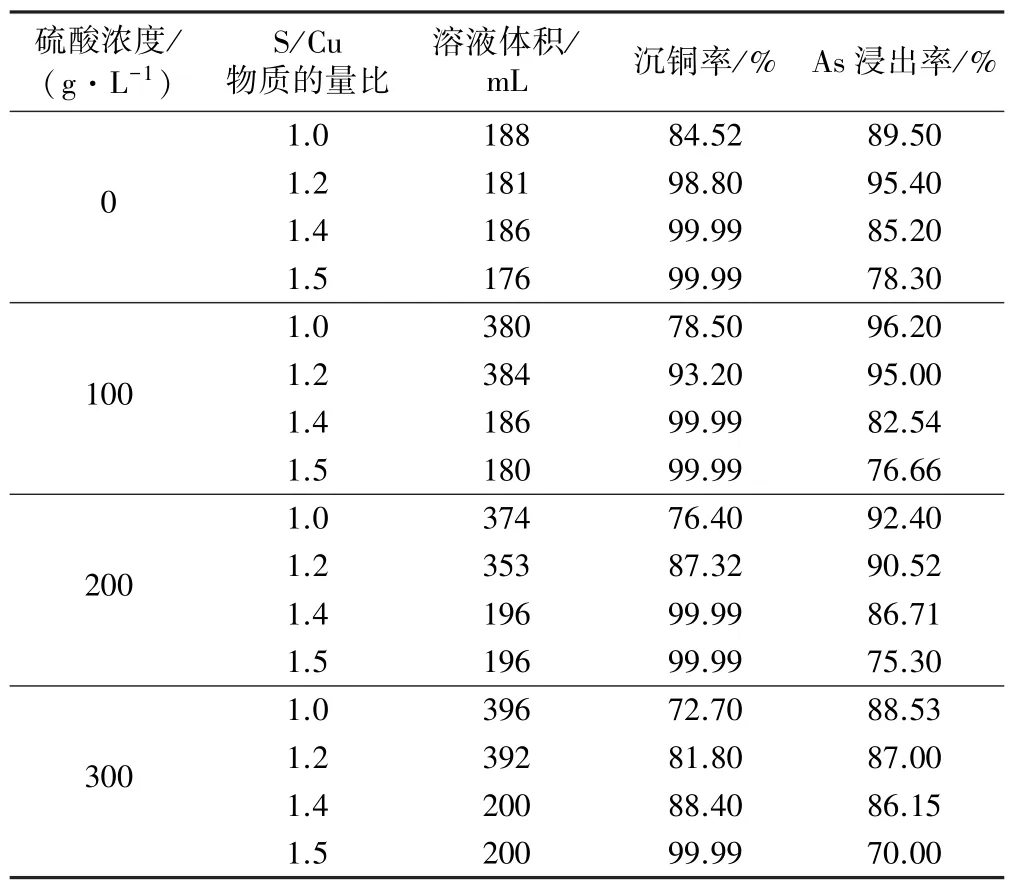

实验采用分析纯试剂CuSO4·5H2O 配制Cu2+浓度20 g/L 的硫酸铜溶液作为沉铜原液,研究不同硫酸浓度下硫化砷渣对单一成分Cu2+的硫化沉铜效果。每次取200 mL 含铜溶液,以实际参与硫化沉铜反应的有效S2-计算,使S/Cu 物质的量比分别为1.0、1.2、1.4、1.5,在搅拌状态下加入不同质量的硫化砷渣,反应结束后抽滤,沉铜渣以酸化水淋洗,与溶液一起送样检测,分析结果见表4。

表4 硫酸浓度对硫化砷渣沉铜加入量的影响

从表4 可见,S/Cu 物质的量比一定时,随着硫酸浓度升高,沉铜率下降;初始硫酸浓度较高时,为了保证较高的沉铜率,必须提高S/Cu 物质的量比,增加硫化砷渣加入量。

同时,S/Cu 物质的量比一定时,随着硫酸浓度升高,硫化砷渣中As 浸出率总体呈下降趋势;As 浸出率降低,硫化砷渣利用率降低,沉铜渣中砷含量上升,难以获得砷含量低于2%的沉铜渣。

以硫化砷渣为沉铜剂,以单一含Cu2+的硫酸铜溶液沉铜,溶液的起始硫酸浓度宜控制在200 g/L 以下。

2.2 初始硫酸浓度对硫化砷渣还原Fe3+的影响

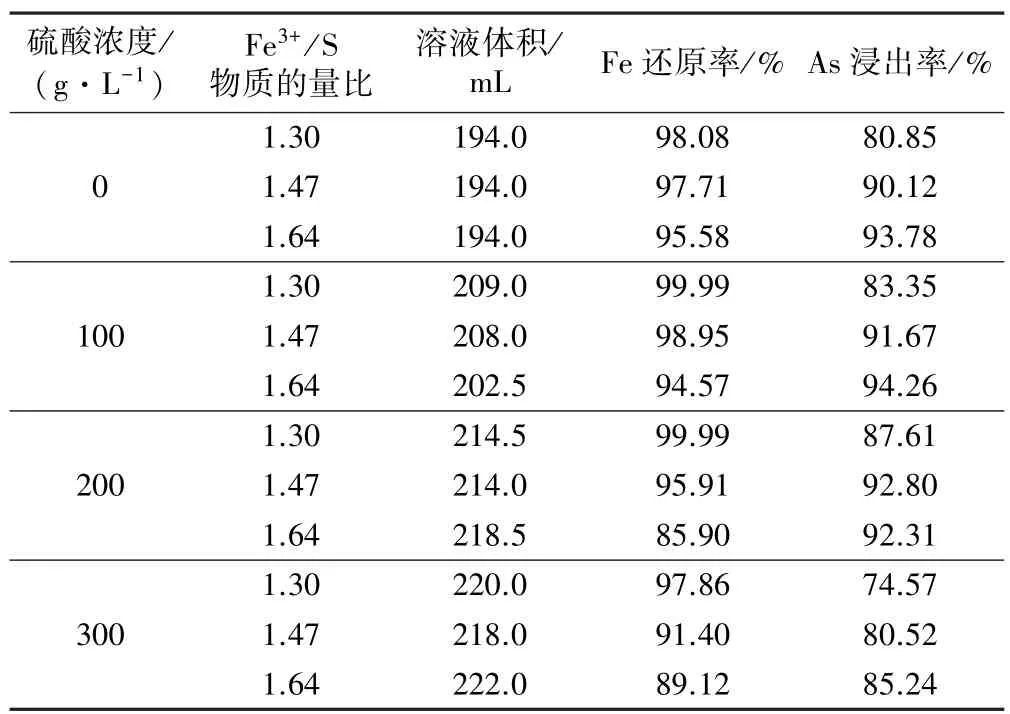

铜冶炼电收尘酸浸液含有较高浓度的Fe3+,对S2-有较强的氧化能力,沉铜时会增大硫化砷渣加入量,进而降低硫化砷渣利用率。 为探究溶液中Fe3+对硫化砷渣沉铜时的影响,以化学纯试剂H2O·Fe2(SO4)3配制单一含Fe3+浓度为20 g/L 的Fe2(SO4)3溶液,在不同硫酸浓度条件下探索最佳硫化砷渣加入量。 每次取200 mL 含Fe3+溶液,以实际参与硫化反应的有效S2-进行计算,Fe3+/S 物质的量比分别为1.30、1.47、1.64,在85 ℃水浴条件下反应3 h 后抽滤、淋洗,分析结果见表5。

表5 硫酸浓度对硫化砷渣氧化还原加量的影响

由表5 可知,初始硫酸浓度一定时,随着Fe3+/S物质的量比增大,即硫化砷渣加入量降低,Fe3+还原率逐渐降低,As 浸出率逐渐增高。 但在整个硫酸浓度区间内,增加硫酸浓度对Fe 还原率和As 浸出率的影响不明显,表明硫酸浓度对Fe3+与硫化砷渣之间的氧化还原反应进程影响不大。 初始硫酸浓度低于300 g/L,Fe3+/S 物质的量比1.30 时,Fe3+还原率可达98%以上,硫化砷渣中As 浸出率也较高,硫化砷渣利用率高;但硫酸浓度增至300 g/L 时,As 浸出受到明显抑制,As浸出率大幅度下降。

2.3 实际酸浸液硫化砷渣沉铜实验

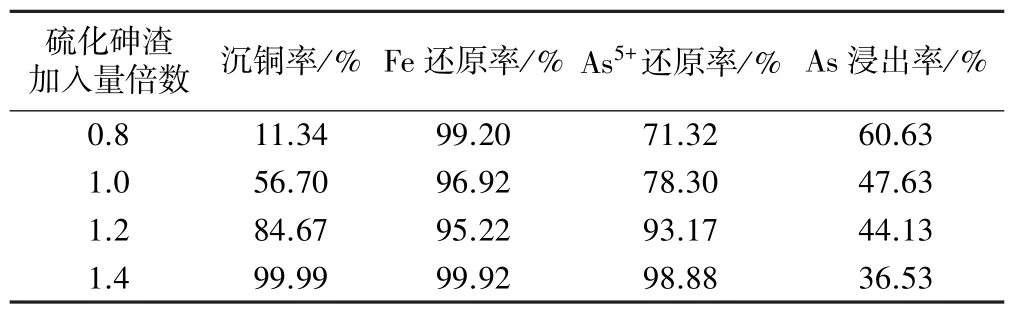

依据单一成分硫化砷渣加入量实验结果,结合表1,取200 mL 电收尘酸浸液,按S/Cu 物质的量比1.6、Fe3+/S 物质的量比1.30,以两者的合量确定硫化砷渣加入量基准,分别按基准硫化砷渣加入量的0.8、1.0、1.2、1.4 倍进行实验,结果见表6。

表6 实际酸浸液沉铜时硫化砷渣加入量实验

由表6 可知,随着硫化砷渣加入量增加,沉铜率上升,As5+还原率上升,Fe 还原率整体较为平稳,As 浸出率降低。 在Cu、As、Fe 三种成分及高浓度硫酸共存的沉铜反应中,Fe3+优先完成氧化还原反应,且Fe3+和As5+与硫化砷渣的氧化还原反应优先Cu2+的硫化沉铜反应,这需要在实际应用中引起重视。 硫化砷渣加入量为1.4 倍时,沉铜反应完全,沉铜率达99.99%,As5+还原率98.88%,Fe 还原率99.92%。

硫化砷渣加入量1.4 倍时,As 浸出率低,仅有36.53%,导致沉铜渣中砷含量高达35%,沉铜渣品质较差。 所以在高硫酸浓度、高Fe3+和高As5+含量的实际酸浸液中,选择较高沉铜率时,势必导致As 浸出率低,难以得到优质的沉铜渣,必须综合考虑沉铜率与沉铜渣中砷含量,确定硫化砷渣的加入量。

3 结 论

1) 随着硫酸浓度提高,沉铜率、As 浸出率和As5+还原率均降低,但对Fe3+还原率影响不大。 反应过程中Fe3+和As5+的氧化还原反应优先于沉铜反应。

2) 随着硫酸浓度升高,为了保证沉铜率,必须增大硫化砷渣加入量,导致As 浸出率降低、硫化砷渣利用率降低、沉铜渣中As 含量增高,难以获得品质较好的沉铜渣。 酸浸液中硫酸浓度宜控制在200 g/L 以下。