激光熔化沉积30CrNi2MoVA 温度场数值模拟研究*

2024-01-16丁鑫钰张煜杭陈龙庆王宗平

丁鑫钰 李 伟 张煜杭 陈龙庆 王宗平 殷 鸣

(①四川大学机械工程学院,四川 成都 610065;②四川大学原子核科学技术研究所教育部辐射物理与技术重点实验室,四川 成都 610000)

激光熔化沉积技术(LMD)具有生产周期短、材料利用率高、成形质量好等优点,常用于重要零部件的快速制备与复杂表面修复工作。但LMD作为一个复杂得多物理场耦合过程,其激光功率、扫描速度以及扫描策略等工艺参数极大影响了温度历程从而改变了材料的微观结构与力学性能进而影响成形件质量。现多采用数值模拟研究方法分析LMD 过程中热行为演变历程,通过搭建准确的LMD 温度场有限元模型,实现过程温度预测与调控[1]。

随着激光熔化沉积技术和数值模拟软件的发展,越来越多的国内外学者采用数值模拟的方法对LMD温度场进行分析研究[2-3]。Li Y 等[4]搭建了选择性激光熔化(selective laser melting,SLM)AlSi10Mg 粉末温度场数值模拟模型,该模型研究了激光功率和扫描速度对SLM 热行为的影响,并使用不同的激光加工条件对AlSi10Mg 粉末进行SLM 实验,研究了SLM 制造的样品的微观结构以验证物理模型的可靠性。Zhang M J 等[5]针对不断变化的温度场建立了全面的三维瞬态模型,模拟了粉末流动过程中的激光-粉末相互作用,分析了其对熔池温度场的可能影响,基于考虑LMD 过程中的相变、粉末注入和液体流动等传递现象,对温度场的演化进行了三维数值模拟。Nain V 等[6]建立了具有单元激活的三维瞬态有限元模型,用于模拟定向能量沉积(directed energy deposition,DED)过程的金属沉积传热分析。为了准确地模拟移动热源,模型采用足够小的模拟时间增量,使得激光在每个增量的过程中移动其半径的距离,模拟了DED 过程的温度演变。吴俣等[7]以316L 不锈钢粉末为原料,利用ABAQUS 有限元软件建立复合热源模型计算熔覆层的温度场,模拟结果表明,往复扫描路径下的热累积大于单向扫描路径下的热累积。

30CrNi2MoVA 钢是一种高强度低合金钢,广泛应用于军工、航空发动机等领域零件生产和修复工作中。目前对于激光熔覆沉积30CrNi2MoVA 钢的温度场数值模拟很少有学者开展研究,本文基于仿真软件ABAQUS 搭建了30CrNi2MoVA 钢LMD过程中温度场数值模型,研究工艺参数中激光功率和扫描速度对单道单层、单道多层薄壁件LMD 过程中温度场演变影响,并设计相关实验验证了温度场模型的准确性。

1 LMD 温度场模型搭建

1.1 温度场控制方程

激光熔化沉积过程中随着激光热的移动,激光热源的能量主要包括两部分:第一部分能量用于形成熔池与沉积件内部热传导;第二部分能量则以对流、辐射换热的形式向外界损失。采用非线性三维瞬态热传导方程来表示激光热源能量的传导过程:

式中:ρ为材料密度;c为材料的比热系数;βx、βy、βz分别为材料在x、y、z这3 个方向上的导热系数;Q为激光热量;Q1为相变潜热量。

1.2 初始与边界条件

为求解出上述控制方程,需定义边界条件与初始条件,初始条件为

式中:T0为计算初始时的温度,等于环境温度。

熔覆层表面与外界存在对流换热现象,其对流换热边界条件为

式中:h为对流换热系数;n为表面外法线方向。

LMD 过程中高温表面向低温表面发射电磁辐射,从而实现了热能的传递,辐射换热边界条件为

式中:ε为玻尔兹曼常数,等于5.67×10-8W/(m2·℃4);σ为材料的辐射率,本文取0.3。

编写FILM 边界条件子程序时, 采用壁面对流换热系数的二次开发来模拟LMD 过程中熔覆区域的对流换热效应[8]。熔覆区域外,与夹具相接触的表面应尽量选取较大的对流换热系数,这样可以更好地模拟基板与夹具之间的导热效应[9]。

1.3 激光热源模型

考虑到热源模型对模拟结果的重要性。本研究结合实验过程中具体设备型号及熔覆后获得的熔池物理信息,对激光热源模型进行二次开发,编写了基于FORTRAN 的DFLUX 热源子程序,实现了高斯体热源模型加载。

式中:q为热流密度;η为粉末能量吸收率;P为激光功率;R为激光光斑半径;w为激光穿透深度。

1.4 材料热物性参数

激光熔覆模型中基板材料选用Q235[10],沉积层粉末为30CrNi2MoVA 钢。LMD 过程中材料温度变化区间较大,需得到材料各温度下的密度,导热系数和比热。由于现有的文献很少有关于30CrNi2MoVA钢的热物性参数的介绍,因此本文的热物性参数采用实验设备测量,部分高温下的材料属性采用JmatPro 软件模拟计算得到,相较于已研究的成形材料TC4 而言,在750 ℃下,TC4 材料[11]的比热容为710.6 J/(kg·℃)、导热系数为12.5 W/(m·℃);而30CrNi2MoVA 钢的比热容为930 J/(kg·℃)、导热系数为28.4 W/(m·℃)。具体热物性参数见表1、表2。

表1 30CrNi2MoVA 热物性参数

表2 Q235 热物性参数

1.5 有限元模型构建

基于Abaqus 有限元分析软件搭建单道单层、单道多层薄壁件激光熔化沉积模型。选取基板的材料为Q235,尺寸大小180 mm×40 mm×10 mm ;粉末材料选用30CrNi2MoVA 钢,单道单层模型中沉积层尺寸设置为80 mm×2 mm×0.25 mm,单道多层沉积层尺寸设置为每层80 mm×3 mm×0.3 mm,共30 层;网格采用DC3D8 六面体传热单元,并且为了保证计算精度和提升计算效率,对于热影响区和非热影响区采取不同的网格划分密度。为了实现LMD 过程中熔覆沉积的物理过程,本研究采用生死单元技术实现打印过程材料添加,“激光”运行到的单元被“激活”,否则单元则处于“未激活”状态,当激光第一次经过单元,单元瞬间被激活,恢复成正常的材料属性参与后续计算,模型网格划分如图1 所示。

图1 模型网格划分

目前仿真技术不能对实验过程中的所有物理因素进行充分考虑和分析,为了保证计算准确性的同时减少计算时间,本研究对温度场模型做出以下合理假设:

(1)基板与金属粉末材料为连续的、各向同性的。

(2)忽略LMD 工艺过程中熔池内部流动及熔池倾斜等现象对温度场的影响。

(3)忽略LMD 工艺过程中的飞溅等物理现象对温度场的影响。

(4)环境温度为25 ℃。

2 仿真结果与分析

2.1 单道单层温度场结果及分析

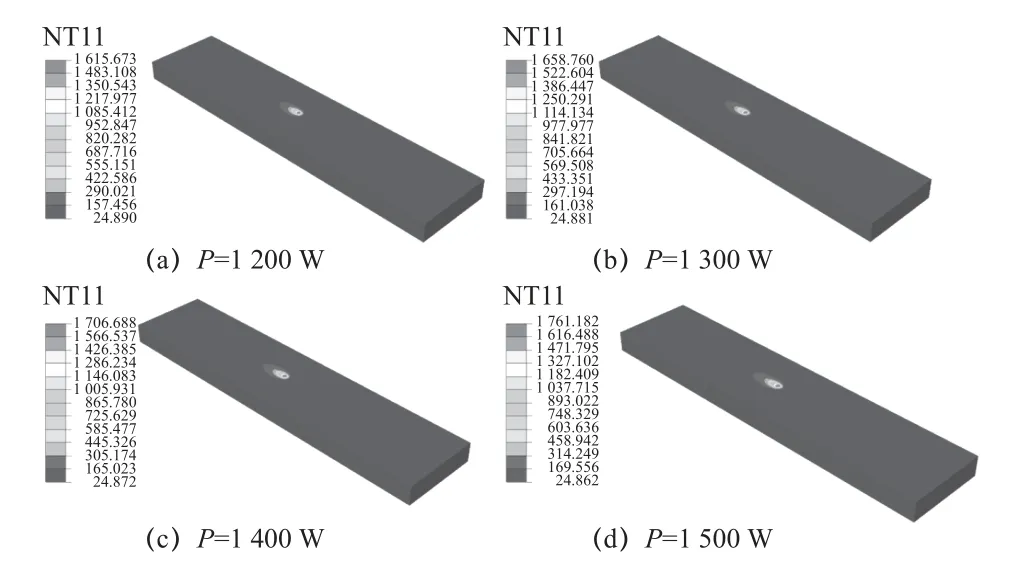

为了探究激光功率对LMD 单道单层温度场的影响,控制扫描速度保持10 mm/s 不变,改变激光功率的大小,选取t=4 s 时各激光功率对应熔池温度场分布云图,如图2 所示。不同激光功率对应的熔池峰值温度见表3。

图2 t=4 s 时单道单层模型在不同功率下的温度场云图

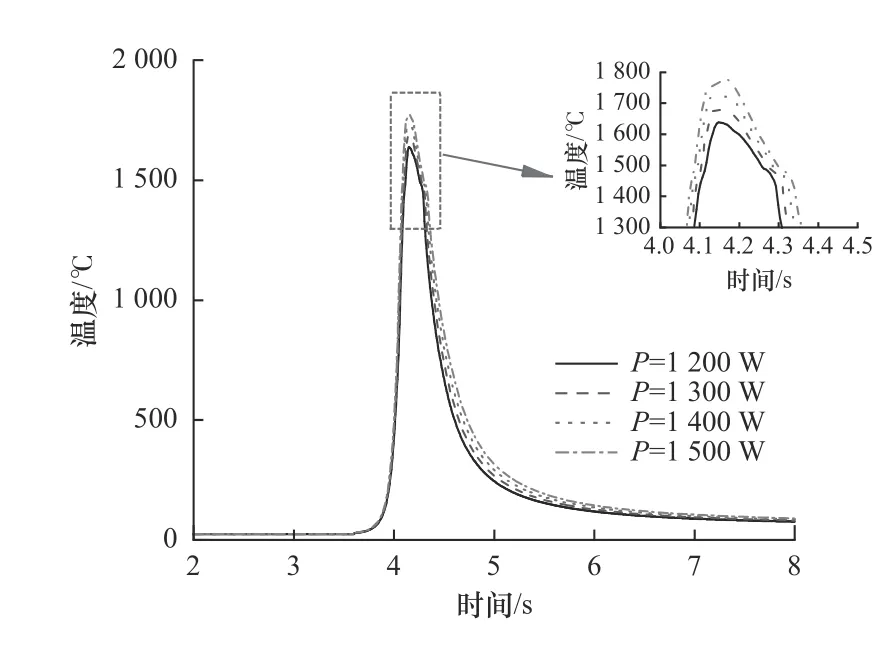

为了探究不同激光功率下t=4 s 时熔池温度随时间的变化过程,选取了沉积层上表面中心处位置,画出了它在不同功率下的温度-时间关系曲线,如图3 所示,在最初的3.6 s 节点单元都是处于“未激活”状态,随着激光的不断移动,已熔覆区域对节点位置存在热传导作用,节点温度逐渐升高且随着光斑的接近而逐渐加快。当t=3.8 s 时,节点进入激光光斑直接作用区域,线能量密度增大,温度迅速上升,t=4.15 s 左右达到峰值温度而后随着激光运动逐渐远离中心位置,温度逐渐下降,当温度降低到1 500 ℃的熔点温度时,由于固-液相变潜热的存在,导致了熔池冷却速率的减慢。在节点的热史中,节点升温速率显著大于冷却速率,并且峰值温度与激光功率之间存在着显著的正相关关系。

图3 不同激光功率下熔池表面中点温度-时间曲线

为了探究不同激光功率对温度场分布的影响,首先考察了不同激光功率t=4.15 s 时,从沉积层表面中点垂直基板竖直向下到基板底部方向(称为Z方向)的温度历史,如图4a 可知不同功率下的熔覆层温度均大于粉末和基板的熔点,且随着深度增大温度持续下降,温度梯度呈现出先增大后减小的趋势,这符合金属冶金过程。随着激光功率的上升,导致热源深度方向的能量密度增大,相同深度处的温度也会随之升高。其次考察了熔覆表面与扫描路径垂直方向(称为Y方向)的温度分布情况,如图4b 所示,显然熔覆层中心处温度最大且沿远离中心向两边呈对称下降分布趋势,相同位置处随着激光功率增大,熔池尺寸和熔池温度也会随之增大。

图4 不同激光功率下沿不同方向温度变化曲线

为了研究扫描速度对于温度场的影响规律,在保证激光功率为1 500 W 的条件下,选取了不同的扫描速度,记录熔覆表面中点的温度历史见表4,为不同扫描速度的峰值温度。并根据各扫描速度的温度历史绘制曲线,如图5 所示。由图表可知熔覆表面中点的峰值温度随着扫描速度的增大而减小,这是由于扫描速度的增大导致相同区域内激光与粉末作用时间短,粉末能量变低,熔覆层温度随之降低。

图5 不同扫描速度下熔覆层表面中点温度-时间曲线

表4 不同扫描速度下熔覆表面中点峰值温度

图6 为不同扫描速度下沿两个方向上的温度分布曲线,由图可见,在一定激光功率的条件下,扫描速度增加会导致熔覆层表面温度下降,当扫描速度为12 mm/s 时,结合面温度高于粉末和基板的熔点,说明此时熔覆沉积良好。若扫描速度过快,则激光与粉末和基板作用时间太短导致粉末吸收能量减少,造成未熔沉积现象;若扫描速度过慢,则粉末与基板吸收的热量增多,造成过烧乃至于气化现象影响熔覆层质量。沿Y方向上峰值温度同样位于中心处,相同位置处的熔池尺寸和熔池温度会随着扫描速度增大而减小。

图6 不同扫描速度下沿Z、Y 方向温度变化曲线

2.2 单道多层薄壁件温度场结果及分析

图7 为扫描速度v=12 mm/s,激光功率P=1 200 W的单道多层薄壁件熔覆过程中不同时刻的温度云图。随着熔覆时间增大、沉积高度上升,熔覆层热积累效应增大,层内最高温度从1 588.4 ℃持续上升至1 717.8 ℃。

图7 不同时刻的单道多层薄壁件温度场云图

以第1 层沉积熔覆层表面中心处位置为起点(记为节点1),每间隔10 层取1 个节点到第30层(记为节点4),记录各节点的温度历史并绘制热循环曲线,如图8 所示。不同节点位置处由于设置了层间冷却时间,层间冷却时会向外释放大量的热量,所以会出现规律性的温度骤降;当激光光斑第一次经过节点时温度达到峰值,并随着层数上升,热积累量增加,从第一层节点中心峰值温度1 588.4 ℃增加至第30 层节点中心峰值温度1 717.8 ℃。冷却速率通过改变成形件组织的细化程度,从而影响其力学性能。图9 为节点1、节点2、节点3 这3 个节点冷却速率曲线,不同节点的最大升温速率和最大冷却速率见表5。由上述图表可知节点1 冷却速率较大,这是因为开始熔覆沉积时,熔覆层与基板间热传导作用显著,热积累效应不明显,使得熔覆层表面快速冷却;而后随着熔覆层数增加,热积累效应严重,内部节点位置温度达到热平衡,冷却速率减小。

图8 不同节点处的热循环曲线

图9 不同节点处的冷却速率曲线

表5 不同节点对应的最大升温速率和冷却速率

3 激光熔覆实验

3.1 实验平台

实验采用实验室自行搭建的激光熔覆装置,如图10 所示。单道单层实验激光器功率选取1 500 W,扫描速度为10 mm/s,送粉器转速为1.5 r/min。单道多层实验激光功率为1 200 W,扫描速度为12 mm/s,采用往复扫描策略,层间停留时间为2 s,每层抬升量0.3 mm,送粉器转速不变。实验前对30CrNi2MoVA 粉末加热烘干、将基板表面打磨去除氧化层,实验结束后对单道单层实验试样采用湿式研磨切割机将基板多余部分切除,通过金相研磨机对熔覆层研磨抛光,再使用4%浓度硝酸酒精溶液腐蚀5 s,洗净后通过金相显微镜观察熔池形貌。

图10 激光熔覆沉积实验平台

3.2 实验结果分析

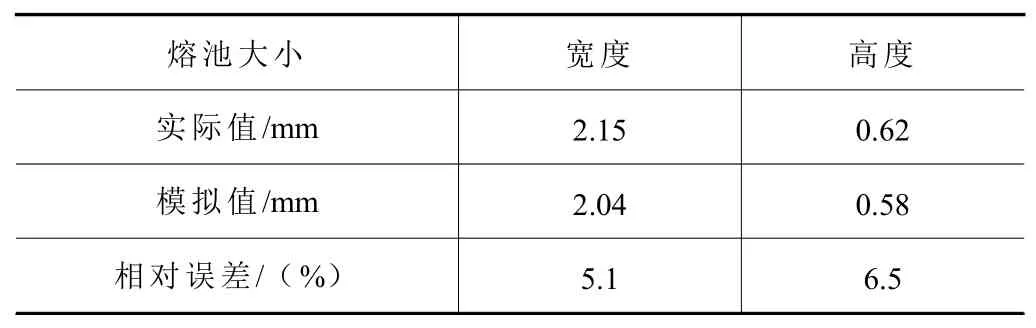

单道单层实验测得熔池形貌包括沉积区、熔池、热影响区,如图11 所示。数值模型中以材料熔点为界限,绘制出同一位置处熔池模拟形貌,并通过软件测得仿真结果中熔池尺寸。实验熔池尺寸由金相显微镜测定,表6 为该实验参数下熔池宽度和高度的实际值与模拟值,熔池数值模拟与实验结果较为吻合,验证了高斯体热源模型的准确性。

图11 熔池形貌对比

表6 熔池宽度和高度的实际值与模拟值及相对误差

在单道多层实验中,为了获取LMD 过程中基板热循环历史,如图12 所示,在基板特定位置布置3 个K 型热电偶,同时使用旁轴红外热成像仪采集熔覆场的温度信息,来进一步验证模型的适用性。

图12 K 型热电偶布置位置

表7 可见在选定点处热电偶采集的真实温度与数值模型模拟出来的温度数据接近且相对误差不超过8%,验证了仿真模型的可靠性。如图13 可见,选定点模拟出来的温度-时间图像规律与真实温度-时间图像规律相近,这是由于熔覆过程中采用往复扫描策略,温度曲线出现规律性的波峰、波谷且随着熔覆层数变高,热积累现象明显,基板温度持续上升。同时实验结果表明当最后一层熔覆结束后载粉气流关闭,基板与外界的强制对流作用转变为自然对流作用,基板温度出现小幅度上升。选取仿真结果中第5、10、15、20、25、30 层的平均峰值温度与热成像仪采集数据对比发现:每层平均峰值温度随着堆积层数的增加而增加。

图13 选定点仿真结果与实验测量结果对比

4 结语

基于ABAQUS 有限元软件搭建了30CrNi2MoVA钢激光熔覆沉积温度场数值模型,采用高斯体热源模型模拟出实际激光能量分布,研究了激光功率与扫描速度对单道单层温度场的影响规律。结果表明激光功率与熔池峰值温度呈正相关;扫描速度与熔池峰值温度呈负相关。薄壁件熔覆堆积过程中,熔覆表面最高温度随着沉积层数的上升,热积累效应增大,冷却速度随之降低。数值模拟结果对工艺参数的调控提供理论依据,使熔覆层获得良好的冶金结合效果与力学性能,减少裂纹等缺陷的产生。