基于原点偏移的磨齿滚轮齿廓数控修整*

2024-01-16秦香果张子英武志伟

秦香果 张子英② 武志伟

(①山西能源学院机电工程系,山西 太原 030006;②中国矿业大学(北京) 机电与信息工程学院,北京 100083)

圆柱齿轮是量大面广的机械工业关键基础件之一,被广泛应用于航空航天、轨道交通、大型舰船等国家重大工程领域[1]。随着科学技术进步,齿轮传动系统朝着高速、重载、高精度的方向发展[2]。除了材料和热处理的因素外,影响齿轮使用寿命和性能的主要因素是精度质量的高低[3]。磨齿是提高齿轮精度的主要加工工艺方法[4],其中蜗杆砂轮磨齿技术应用最为广泛[5]。

蜗杆砂轮磨齿加工是展成法加工渐开线齿轮轮廓的方法之一[6],通过蜗杆砂轮与待加工齿轮的啮合(图1)传动来连续磨除齿轮齿面待加工余量,具有加工效率高、加工性能稳定和产品质量高等优点,适用于批量化、专业化的齿轮加工生产。其过程为:首先使用金刚滚轮修整蜗杆砂轮,再使用蜗杆砂轮磨削齿轮。磨削过程对金刚滚轮的精度、寿命都有较高的要求[7],即齿轮齿面是靠砂轮表面无数的磨粒包络完成的,而砂轮的蜗杆齿形是通过金刚滚轮表面的磨粒轮廓复印出来的[8],如图2 所示。

图1 蜗杆砂轮与齿轮的啮合[9]

图2 蜗杆砂轮修整示意图

金刚滚轮因采用人类已知的最硬材料(金刚石)制成,具有很高的硬度及耐磨性,使得滚轮修整极其困难,轮廓加工精度低[10]。

工程实践上,修整金刚石滚轮基本采用硬磨削法[11]。其工具砂轮磨削运动轨迹有两种引导方式,分别为光学引导和数控程序引导:光学引导是基于人工实时补偿的一种手动修整方法,一定程度上不受限于工具砂轮磨损形状,但修整过程受限于操作误差、图样精度和操作经验等,修整精度一般只能满足±5 μm 轮廓精度加工;数控程序引导虽对操作人员素质要求不高,但对修整工具尖角圆弧精度保持性要求极高,在滚轮整形修整过程中,需要不断对工具砂轮圆弧进行修正,以保证实际轨迹包络的准确性。程序引导法因过程操作复杂、劳动强度大,工程上无法采用。

针对上述问题,本文基于程序引导法,对磨齿滚轮修整过程中工具砂轮定向磨损行为进行了分析,提出一种新的工具砂轮磨损补偿方式。

1 磨齿滚轮齿廓线型

目前,高转速、高负载、高传动精度与高稳定性成为齿轮传动系统的发展方向,传统的基于静力学分析设计的齿轮已无法满足当前齿轮系统的应用需求。高速情况下的振动、噪声与冲击成为了限制整机性能提高的瓶颈[11]。齿轮设计误差、制造误差、装配误差,以及高速运转中产生的齿面磨损、点蚀等都会造成齿轮传动时的啮合误差,引起复杂的动力学响应[12]。这些因素对机械设备的安全与稳定构成了巨大的威胁[13]。

齿廓修形不仅可以改变齿轮齿面上接触路径的方向,避免边缘接触,同时可产生形状良好的抛物线型几何传动误差,减小振动和噪声[14]。依据砂轮修整过程中,蜗杆砂轮与金刚石滚轮的相对啮合关系,可知:蜗杆砂轮的轴截面齿形形状与金刚石滚轮的轴截面齿廓形状一致,亦为金刚石滚轮齿廓修形参数与齿轮齿廓修形参数呈现一一对应的关系[15]。

基于Merritt 的展成思想,圆柱齿轮的磨齿加工可以看作是齿条刀具的展成过程[16]。通过修形曲线代替齿条刀具法向截面齿廓直线部分,可实现对齿轮齿廓的修形[17-20],则金刚石滚轮轴向截面齿廓修形位置及修形量,与待加工齿轮严格一致(图3)[21]。

图3 修形刀具及修形齿轮齿廓

2 修整时工具砂轮定向损耗行为

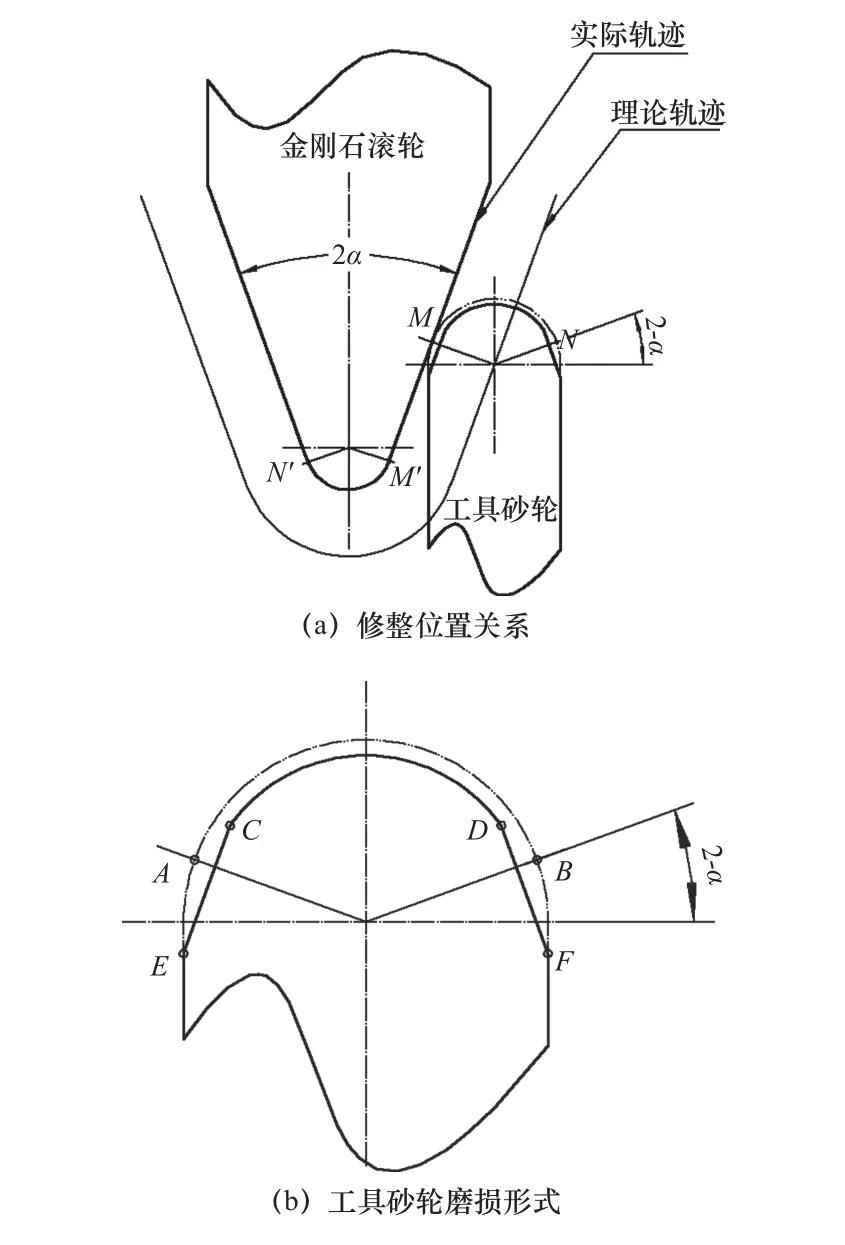

金刚滚轮、工具砂轮工作层磨料为人类已知最硬的材料,“硬碰硬”修整时工具砂轮磨损必然存在[11]。依据数控加工原理,由图4a 可知,工具砂轮圆弧与滚轮轮廓左右存在对应关系,即工具砂轮上,为修整时与金刚滚轮的接触区域。

图4 修整时工具砂轮磨损示意图

从磨损机理上讲,工具砂轮磨损形式表现为磨耗磨损、磨粒脱落及破碎、粘附磨损[22];从形状失效角度讲,在CNC 程序引导加工过程中,工具砂轮磨损形态表现为圆弧磨损、直线磨损两种形式,如图4b所示。其中,为圆弧磨损,CE、DF为直线磨损,α为滚轮齿形半角等于待加工齿轮的法向压力角。

未修形的磨齿滚轮齿形由两条直线段和一条圆弧段组成,其直线段相对圆弧段修整余量偏大。其次,工具砂轮较金刚滚轮相对磨耗低得多,因此工具砂轮直线磨损相对圆弧磨损表现更为明显。根据几何参数设计原理,一般为保证齿轮磨削冷却效果,滚轮的齿顶较齿轮的齿顶高要高0.4~1 mm。滚轮齿顶圆弧,无较为严格的尺寸要求,圆滑过渡即可。滚轮直线部分精度与齿轮齿廓加工质量息息相关,要求较高(轮廓度≤2 μm)。

严格来讲,工程上,一般磨齿滚轮齿廓两侧并非直线,而是带有鼓型的曲线[21]。由于鼓型很小(一般为3~5 μm),该段曲线表面上近似直线。虽然金刚滚轮难修整,但对于严格的直线修整并非难事。而磨齿滚轮这种近直轮廓,传统的加工方式已经无法保证加工精度(轮廓度5 μm 左右)。

因此,本文着重对磨齿滚轮近直轮廓精密修整进行研究。

3 补偿方式理论分析

为清晰描述工具磨损的形状演变,用三段直线法替代滚轮齿廓,用圆圈代替工具砂轮圆弧(以下简称刀具圆弧)进行分析。其中三个圆圈代表加工不同直线段时,工具砂轮圆弧相对切削轮廓的位置关系。如图5 所示,可以看出,∠1 大于∠2 大于∠3,即在图示走刀方向下,刀具圆弧工作切点下移。可见,刀具圆弧磨损在角等于α位置,损耗最大。

图5 工具砂轮圆弧切点定向偏移示意图

参照图5,以刀具圆弧上A、C点连线替代磨损圆弧磨损,表示磨损后刀具形状。实际滚轮为近直曲线,∠1、∠2、∠3 大小非常接近。以∠2 位置最大磨损量作为圆弧损耗补偿量,进行控制器补正,在A、C位置会发生过切(图6)。可以推断,实际CNC 加工过程中,即便每次以微小的量进行刀具磨损补偿,也很难保证加工精度。经过实际验证,圆弧磨损补偿方法可以实现磨齿滚轮轮廓精度5 μm 的加工,且因补偿次数过多,加工极为费时。

图6 刀具磨损补偿示意图

通过以上分析,拟采用原点偏移法进行刀具圆弧磨损补偿,如图7 所示。图中Δ 为补偿量,O为原始工件与程序坐标原点,O"为偏移后的工件原点。可以看出,理论上小于某个数值时,刀具与滚轮磨削接触表现为两端接触、中间欠切。这种补偿方式可以控制吃刀量适当,可以避免硬磨时因切削力突变带来的刀具刃口崩碎现象,同时有助于曲线鼓形的形成。理论上,实际滚轮鼓形量指标应大于设计指标。

图7 原点偏移补偿示意图

综上可知,磨齿滚轮修整时,采用原点偏移法进行刀具圆弧磨损补偿具有较高的可行性。

4 实验分析

4.1 实验条件

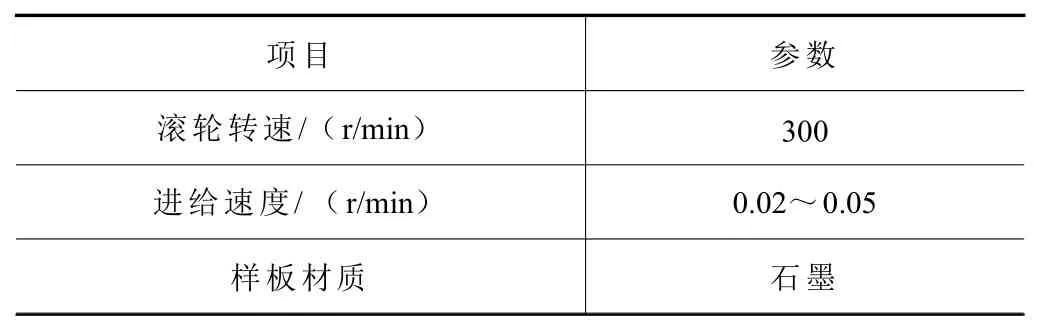

实验采用某进口光学曲线磨床,采用陶瓷金刚石砂轮(规格:14F1-150×5×31.75×6×3-R1.5)对金刚石滚轮(规格:ϕ130×40×52)齿廓曲线进行插补修正。具体切削参数见表1。

表1 磨削参数

4.2 修整实验

根据以上分析,磨齿滚轮齿廓由左右对称的近直齿廓和齿顶圆弧组成。其中两侧近直齿廓与齿轮加工精度密切相关,其加工精度要求较高。齿顶圆弧主要参数冷却缝隙的加工,对齿轮加工质量无影响,对精度无严格要求。因此,修整实验采用分段法[23],即首先采用NC 方式加工修整滚轮两侧近直齿廓,然后采用手动(光学引导)方式加工齿顶圆弧。

针对金刚滚轮两侧近直齿廓,在实际加工过程中(图8),为进一步提高修整效率,采用双向进刀模式加工,并根据设备光学测量系统测得的X向加工余量,借助GC92 坐标系实时建立指令、G91增量指令、CNC 程序多层嵌套功能,实现程序动态循环(程序每走一次路径,按照吃刀量对坐标进行一次偏移)。

图8 为现场磨削照片

金刚石滚轮修整过程中,磨削状况较为复杂。其自身损耗与工具砂轮损耗存在不稳定现象,需要多次修整才能保证工件齿廓达到图纸要求。实验按照以下操作步骤执行:

①将金刚石滚轮安装在两端带有中心孔的芯轴上,借助偏摆仪调整并确认滚轮外圆及端面基准跳动≤0.002 mm。

②将滚轮与芯轴安装在设备夹具上,确认滚轮端面及外圆基准跳动≤0.002 mm。

③放大图样胶片贴在设备投影玻璃上。

④通过电子手轮,调整滚轮位置,直到其投影与胶片图样重合。坐标清零,记录为修整终止位置。

⑤通过电子手轮左右移动滚轮位置,确定滚轮齿廓两侧,X方向修整余量,进而确定程序调用次数。

⑥将滚轮X向移动到终止修整位置,并将其向Y正向移动,直到滚轮齿廓上最高点位于图样内侧。确定Y向修整量。

⑦启动修整程序。

⑧修整结束后,通过设备影像系统比对检测滚轮齿廓。若存在高出图样外侧高点,重复步骤⑤~步骤⑧,直到滚轮影像全部贴合图样。

⑨切样检测。

多层嵌套程序如下。

主程序:

O0001

N100 G0 G21 G90 F20

N110 G92 X0. Y0.

N120 G0 X0. Y0.

N130 M98P100002(原点偏移+右侧修整)

N160 M98P100004(原点复位)

N170 M98P100005(原点偏移+左侧修整)

N180 M98P100007(原点复位)

N190 M30

二层嵌套程序:

O0002

N100 G92 G91 G01 X-0.003

N110 M98P0003

N120 M99

O0004

N100 G92 G91 G01 X0.003

N110 M99

O0005

N100 G92 G91 G01 X0.003

N110 M98P0006

N120 M99

O0007

N100 G92 G91 G01 X-0.003

N110 M99

三层嵌套程序:

O0003

N110 G91 G01 V0.001

N120 G90

N170 G42 G1 Y3.3 D1

N180 X0.3792

……

N1820 G40 X6.0432 Y11.1314

N1822 G91 G01 V0.001

N1824 G90

N1830 G41 G1 X2.5495 Y12.

……

N3470 X0.

N3480 G40 Y0.

N3490 G91 V-0.002

N3500 G90

N3510 M99

O0006

N110 G91 G01 V0.001

N120 G90

N170 G41 G1 Y3.3 D1

N180 X-0.379 2

……

N1820 G40 X-6.043 2 Y11.1314

N1822 G91 G01 V0.001

N1824 G90

N1830 G42 G1 X-2.549 5 Y12.

……

N3470 X0.

N3480 G40 Y0.

N3490 G91 V-0.002

N3500 G90

N3510 M99

4.3 检测分析

滚轮加工完成后,由于修整设备自带投影比对系统是通过操作人员肉眼判定的,无法量化评价修整精度,同时工程上出于检测成本等方面考虑,对于超硬材料砂轮磨料层形状精度一般通过检测其复印样板的方式进行间接评价砂轮的制造精度。

本文在滚轮修整完成后,将其连带固定芯轴一并安装到车床上进行样板复印。安装方式仍采用双顶尖安装,与修整安装基准一致。样板采用夹具固定在刀架上。手动控制进给速度(感觉不到样板振动为佳)进行切样。具体参数见表2。

表2 切样参数

切样完成后,采用泰勒 FTS WRI 粗糙度轮廓仪对其进行检测,结果如图9 所示。从图9 可以看出,修整后滚轮两侧近直齿廓轮廓度最大偏差为-0.9 μm,可以满足使用要求。

图9 样板检测结果

图10 所示为对应的齿轮检测报告,可以看出各项精度指标满足使用要求。图中Ca为鼓型量,单位μm。齿形设计时,鼓形量按照中值偏下,3 μm进行设计。从齿轮齿廓检测结果可知,鼓形量在3.2~5.3 μm,均值为3.92 μm,略大于理论设计值。说明该种编程方式,确实会增大鼓形量,与双向进刀模式理论分析结论一致。

图10 齿轮检测报告

5 结语

(1)修整磨齿金刚石滚轮齿廓采用基于原点偏移的CNC 加工手段,相对传统的光学引导法,修整精度高,齿廓精度可达2 μm。

(2)蜗杆磨齿滚轮齿廓修整时,工具砂轮圆弧损耗表现为圆弧磨损、直线磨损。其中直线磨损是影响齿轮产品加工精度的主要因素。

(3)蜗杆磨齿滚轮齿廓曲线作为一种典型的近直曲线,修整时,工具砂轮损耗采用原点偏移补偿相对圆弧补偿机理不同,具有很好的可控性,可以实现CNC 自动加工。

(4)FANUC 数控系统可以实现三层或者以上的程序嵌套,可以实现原点偏移NC 自动程序编制。