DP-TIG焊接工艺对316L不锈钢搭接接头耐腐蚀性能的影响

2024-01-16王耀伟苟宁年蒋小霞张恒铭刘伟毕学松

*王耀伟 苟宁年* 蒋小霞 张恒铭 刘伟 毕学松

(1.宁夏大学 机械工程学院 宁夏 750021 2.天地宁夏支护装备有限公司 宁夏 750021 3.唐山开元焊接自动化技术研究所有限公司 河北 063000)

蜂巢螺旋板式换热器是一种新型清洁、节能生物发酵连续灭菌系统的设备,具有换热效率高、可承受压力大、结构紧凑等优点[1]。

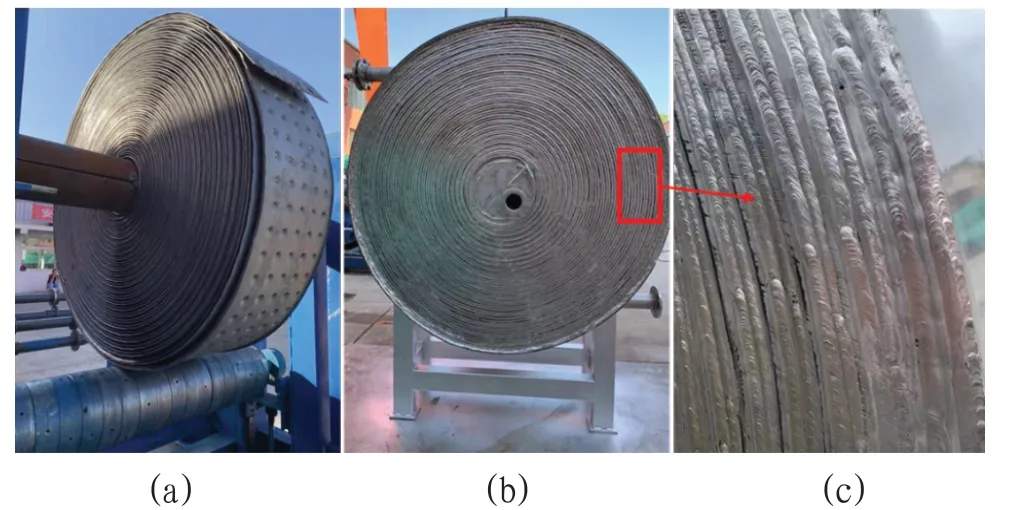

相较于传统的换热器,蜂巢螺旋板式换热器主要由增厚至2~5mm厚的不锈钢蜂窝板卷制而成,如图1(a)所示,这不仅增加了流体行程,提高了换热面积,还增强了设备的抗腐蚀性能和抗压性能[2]。目前,新型蜂巢结构换热器的端面封焊主要采用手工搭接焊的方式进行,存在工作强度高、焊后变形量大、接头质量难以保证等问题,如图1(b)、图1(c)所示。

图1 新型蜂巢螺旋换热器

DP-TIG焊(Deep Penetration Tungsten Inert Gas Welding)是一种新颖的匙孔电弧焊接方法[3],相较于TIG焊,该方法具有更高的焊接速度和熔敷率,且焊前无需开坡口[4],与激光焊接相比,所需设备成本更加低廉、操作更简便[5],本文选择DP-TIG焊对蜂巢螺旋板式换热器用316L不锈钢进行搭接试验。待焊试样厚度为2mm,为了避免匙孔不稳定甚至焊漏的问题[6],采用脉冲焊接电流实现“一脉开一孔”的焊接工艺[7],以减少热输入量,控制接头变形,获得优良的焊接接头。

对于新型蜂巢结构换热器,端面搭接封焊接头为该设备最薄弱之处且其失效形式主要为腐蚀失效[8-9],因此,针对新型蜂巢结构换热器端面搭接封焊接头的耐腐蚀性能进行研究是十分有必要的。并且,已有的文献表明[10-11],目前针对不锈钢DP-TIG搭接接头耐腐蚀性能的研究鲜有报道。因此,本文主要通过结合接头截面金相组织观察、电化学测试和腐蚀形貌分析,综合探讨了DP-TIG焊接工艺的焊接电流及焊接速度对蜂巢螺旋板式换热器用316L不锈钢的搭接接头耐腐蚀性能的影响,为DP-TIG焊接工艺在不锈钢蜂巢螺旋换热器的实际生产应用中提供一定的理论依据。

1.试验材料与方法

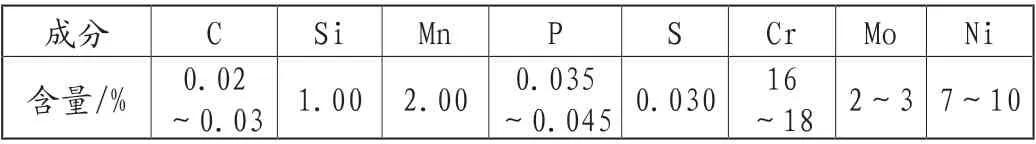

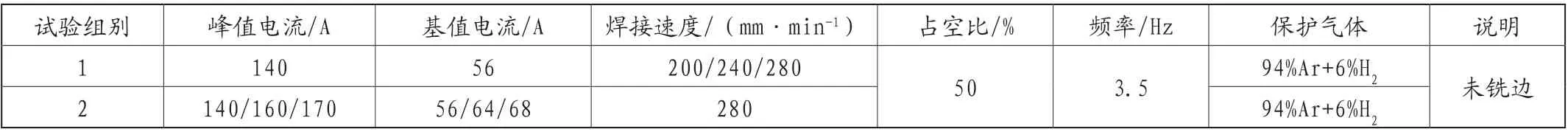

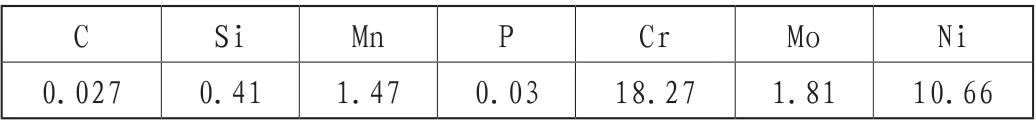

焊接试样选用唐山松下公司生产的YC-500WX4型TIG交直流脉冲焊机进行制备,试验材料为国内某钢厂生产的316L不锈钢,试样尺寸为200mm×100mm×2mm,其化学成分如表1所示,焊接方式采用搭接焊,使用的焊丝为京雷308LSi,焊丝直径为1.2mm。经过前期多次焊接试验探索,选择的焊接工艺参数如表2。

表1 316L不锈钢化学成分

表2 DP-TIG焊接工艺参数

为观察焊接接头的微观组织,沿垂直焊缝方向截取10mm×7mm×4mm的金相试样,打磨后抛光,用王水腐蚀45s。使用蔡司Axio Scope.A1光学显微镜观察焊缝的微观组织,采用德国蔡司生产的双束Crossbeam350电镜对焊缝中心处进行EDS化学成分测定,对接头腐蚀坑形貌进行扫描。在常温下进行电化学试验,腐蚀介质为3.5% NaCl溶液,电位扫描范围为-200mV~1.5V,扫描速率为0.5mV/s,试样为工作电极,参比电极为饱和甘汞电极,铂电极为辅助电极,试样电极工作面包括整个焊缝、热影响区及部分母材,试样与腐蚀溶液接触面积约为22mm²,试样电极具体工作面规格及电化学工作电极示意图如图2所示。

2.试验结果及讨论

(1)接头显微组织

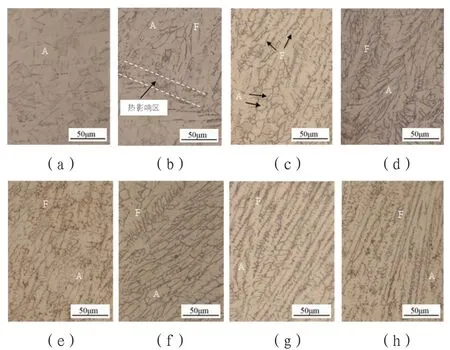

图3(a)为母材的显微组织形貌,几乎由等轴的奥氏体(A)晶粒组成。图3(b)为接头热影响区附近的组织形貌,白色虚线右上部分为焊缝区,左下部分为母材区域,热影响区的宽度十分窄,仅有几十微米,热影响区的晶粒较母材的晶粒有所长大,但长大并不严重。图3(c)为焊缝底部区域的显微组织形貌,由部分胞状晶和树枝晶组成,这是由于此处温度相对于焊缝中心上半部的温度低,冷却速率快,在较快的冷却速率下会形成部分胞状晶组织[12]。图3(d)~(f)为不同焊接速度下焊缝的显微组织,图3(f)~(h)为不同焊接电流下焊缝的显微组织形貌,焊缝组织主要由奥氏体和δ铁素体(F)组织,奥氏体成岛屿状、柱状形式分布在骨骼状铁素体内部,随着焊接速度的降低、焊接电流的增大,图中铁素体组织有所减少。

图3 DP-TIG搭接接头的显微组织:接头各区域组织

焊缝处此类微观组织的形成和演变与奥氏体不锈钢焊缝的凝固模式密切相关,奥氏体不锈钢的凝固模式由焊缝中的镍当量[Cr]eq和铬当量[Ni]eq之间的比值所决定[13-14],其中:

为了测定焊缝金属的铬当量和镍当量,利用EDS对焊接电流为160A、焊接速度为280mm/min下的接头焊缝处的化学元素进行测定,结果如表3所示。将测定的结果代入公式(1)和公式(2),得出焊缝处铬当量和镍当量及其比值分别为:0.207,0.122,1.69。参照Fe-Cr-Ni三元相图垂直变温截面图[15]可知,其凝固模式为F-A模式。在该模式下,δ铁素体首先析出,继续冷却过程中发生δ→γ相变,即奥氏体(γ)在铁素体形核中开始消耗铁素体生长,造成铁素体组织减少,最终焊缝中形成奥氏体和残余骨骼状铁素体的混合组织。

表3 316L焊缝处化学成分(%)

(2)焊接电流对接头腐蚀性能的影响

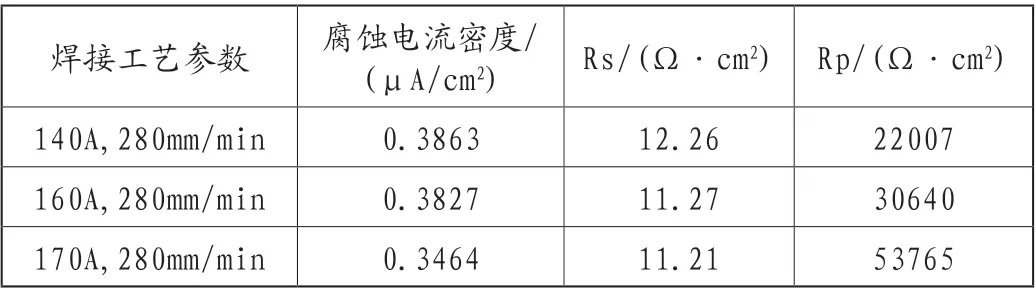

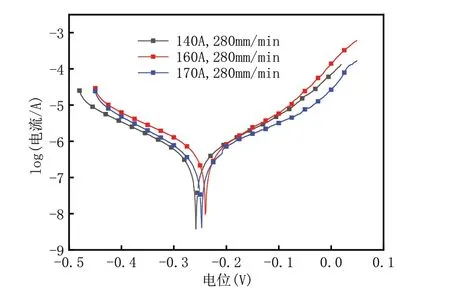

图4为不同焊接电流下搭接接头试样在3.5% NaCl溶液中的极化曲线,表4为其拟合结果,由极化曲线性质可知,接头腐蚀电流密度越小,材料耐腐蚀性能越好[16]。由图4和表4可知,随着焊接电流的增加,接头的腐蚀电流密度逐渐减小,接头的耐腐蚀性能提高。当焊接电流为140A时,接头的腐蚀电流密度为0.3863μA/cm2,当焊接电流分别为160A、170A时,接头的腐蚀电流密度分别为0.3827μA/cm2、0.3464μA/cm2,电流密度分别减少了0.004μA/cm2、0.036μA/cm2,后者接头腐蚀电流密度减小程度为前者的9倍,证明电流越大,接头耐腐蚀性能提高越明显。

表4 极化曲线图及Nyquist图分析结果

图4 不同焊接电流下搭接接头在3.5% NaCl溶液中的极化曲线

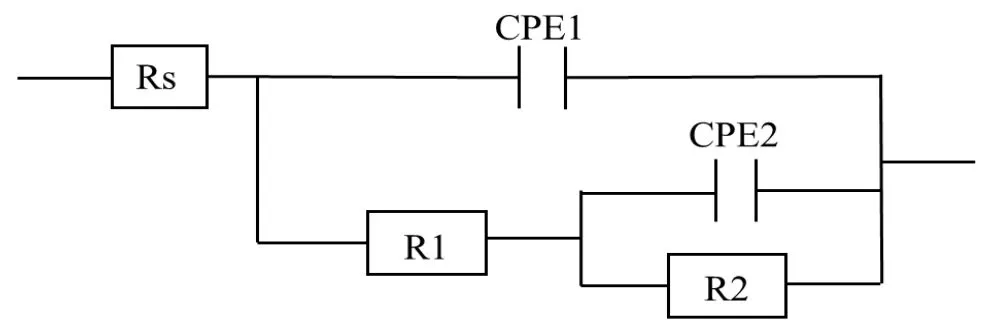

为了分析阻抗谱,采用Zview软件根据图5的等效电路进行拟合,其中Rs为溶液的电阻,CPE1和CPE2为钝化膜和双电层电容的容抗,R1和R2为离子穿越钝化膜和电化学转移的电阻。

图5 电化学阻抗谱数据拟合的等效电路

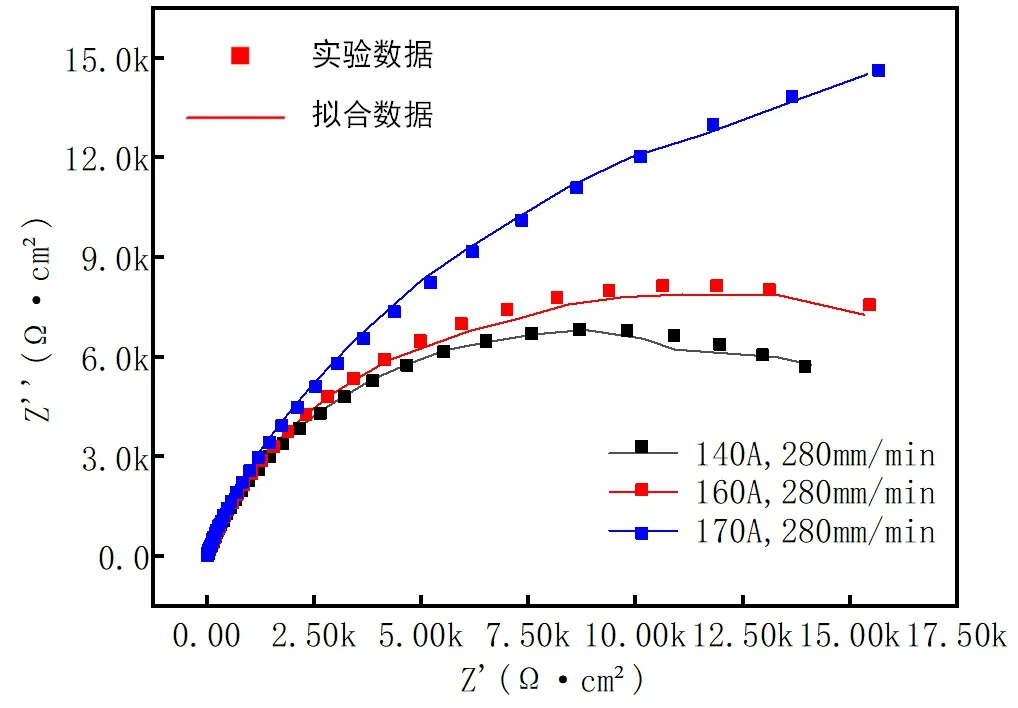

图6为不同焊接电流下搭接接头试样在3.5% NaCl溶液中的Nyquist图,由图可知,随着焊接电流的增加,容抗弧的半径明显增大[17]。表4中腐蚀溶液电阻Rs基本不变,极化反应电阻Rp(等于R1+R2)值随着电流增大而逐渐增大。焊接电流为160A和170A时的电阻值是焊接电流为140A时的1~2个数量级,说明焊接电流越大,接头的耐腐蚀性能提高越明显,这与极化曲线分析结果一致。由接头显微组织部分分析可知,焊缝处的初生相δ铁素体是随着焊接电流的增加而减少,这是由于焊接电流增大时,接头的热输入量增加,焊缝金属的组织在室温下转变为γ奥氏体的时间更充足,因此焊缝处的铁素体组织减少,而铁素体组织的耐蚀性是不如奥氏体组织的,故所测搭接接头的耐腐蚀性能随着焊接电流的增加而提高。

图6 不同焊接电流下搭接接头在3.5% NaCl溶液中的Nyquist图

(3)焊接速度对接头腐蚀性能的影响

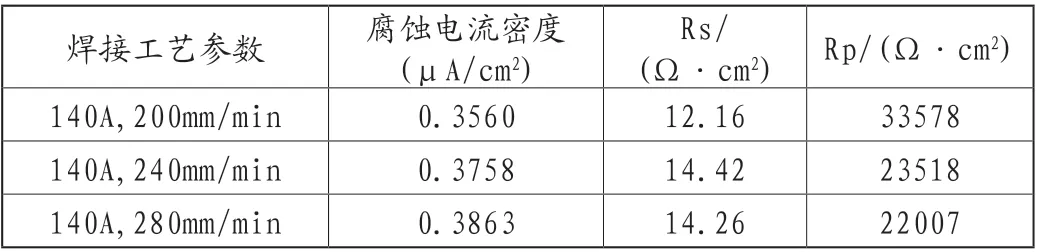

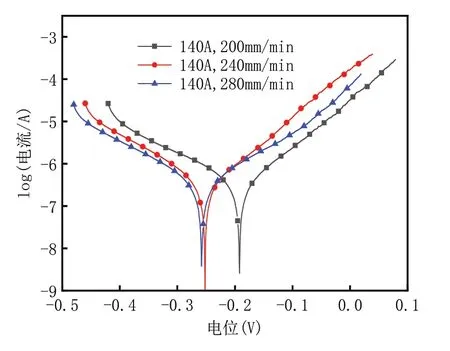

图7为不同焊接速度下搭接接头试样在3.5% NaCl溶液中的极化曲线,从图7及表5可知,随着焊接速度的提升,接头的腐蚀电流密度逐渐增大,腐蚀电位逐渐减小,接头的耐腐蚀性能逐渐减弱。当焊接速度为200mm/min时,接头的腐蚀电流密度为0.3560μA/cm2,当焊接速度为240mm/min和280mm/min时,接头的腐蚀电流密度分别0.3758μA/cm2和0.3863μA/cm2,腐蚀电流密度分别增加了0.02μA/cm2和0.01μA/cm2。

表5 极化曲线图及Nyquist图分析结果

图7 不同焊接速度下搭接接头在3.5% NaCl溶液中的极化曲线

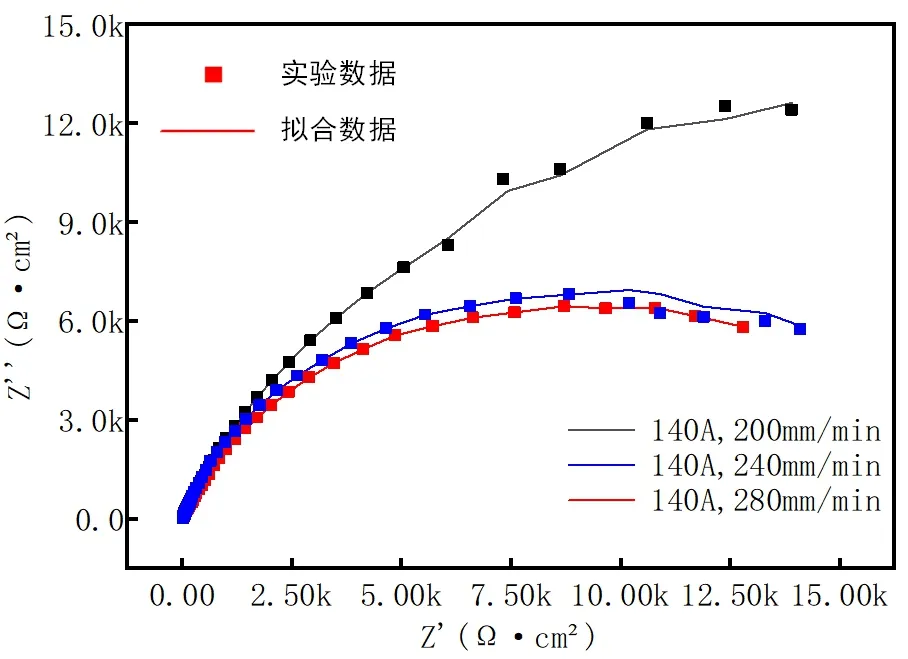

图8为不同焊接速度下搭接接头试样在3.5% NaCl溶液中的Nyquist图,由图可知,随着焊接速度的提升,容抗弧的半径减小,接头的耐腐蚀性能逐渐减弱。焊接速度从200mm/min提升至280mm/min期间,容抗弧半径先明显减小,后变化不明显;从表5中具体极化反应电阻Rp值来看,电阻值先减小了近10kΩ·cm2,后减小1kΩ·cm2,随焊接速度的增加,接头耐腐蚀性能下降明显。这是由于热输入与焊接速度成反比,焊接速度提高时,热输入量减少,焊缝金属组织转变为γ奥氏体不充分,所测搭接接头的耐腐蚀性能随着焊接速度的增加而降低。

图8 不同焊接速度下搭接接头在3.5% NaCl溶液中的Nyquist图

焊接电流从140A增大至170A,其增幅为30A,电阻Rp值变化了近31kΩ·cm2,而焊接速度从280mm/min降低至200mm/min,降幅为80mm/min,而电阻Rp值变化了近11kΩ·cm2,说明焊接电流对搭接接头的耐腐蚀性能的影响程度大于焊接速度对其的影响。这是由于电流增大时,电弧自收缩效应加强,电弧穿透能力增强[6],在焊接过程中电弧热量能够熔化母材更深处的金属,保持良好的熔合比,从而影响焊缝化学成分的变化。而降低焊接速度时,电弧穿透能力没有变化,增加的热输入量主要作用于工件表面而无法传导到工件深处,更容易辐射到空气当中,所以热输入量的利用率较低,电弧对焊缝化学成分的搅拌不够充分,无法保持良好的熔合比,焊缝的耐腐蚀性能受到影响。

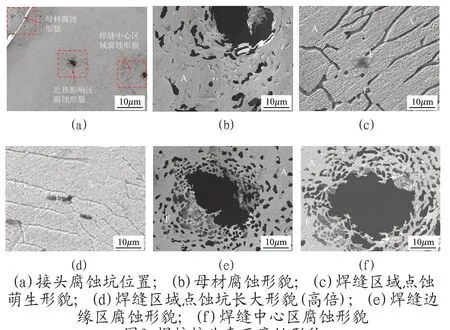

(4)接头腐蚀形貌

图9为搭接接头腐蚀后的表面形貌,图9(a)为接头各区域腐蚀坑所在位置形貌,母材搭接处的腐蚀坑较小,焊缝边缘处以及焊缝中心处的腐蚀坑较大。母材处的腐蚀坑明显小于焊缝处的腐蚀坑,说明焊缝的耐腐蚀性能低于母材的耐蚀性。图9(b)为母材腐蚀后的形貌,由图9(b)可知试样母材表面局部区域存在轻微塌陷现象,并且塌陷坑内产生了裂纹,裂纹沿塌陷坑中央或边缘形成。塌陷坑内裂纹进一步发展形成小点蚀坑,随着点蚀坑的长大、增多,形成图9(b)所示形貌,母材的大腐蚀坑尺寸有23μm左右。图9(c)为试样焊缝表面腐蚀坑刚开始萌生的截面形貌,萌生的腐蚀坑主要产生于铁素体(F)所在位置,当焊缝中残余过多的铁素体时,不利于抑制Cr、Mo元素在δ-γ两相界面间的偏析,钝化膜会被提前破坏,铁素体相优先被腐蚀,造成焊缝组织的耐腐蚀性能下降[18],随着萌生腐蚀坑进一步长大最终形成图9(d)所示的小点蚀坑。图9(e)和图9(f)为焊缝区域点蚀坑形成、长大后的形貌,从图中可看出大点蚀坑的形成起始于成簇团状小点蚀坑的增多和长大,此时,奥氏体(A)晶粒也受到了不同程度的腐蚀,大的腐蚀坑的尺寸有46μm左右,小点蚀坑尺寸有0.4μm左右。由图9可知,点坑主要产生于铁素体晶粒内和铁素体晶界处,并且点蚀主要沿着黑色铁素体相界进行腐蚀,最终引起结构失效,这一现象说明奥氏体的抗点蚀性能优于铁素体。

图9 焊接接头表面腐蚀形貌

综合金相显微组织、电化学试验及扫描电镜结果可知,随着焊接电流从140A增大至170A、焊接速度从280mm/min降低至200mm/min,焊接热输入量逐渐增加,液态金属在凝固成焊缝过程中,更多的铁素体组织转变为奥氏体,而奥氏体的耐腐蚀性能优于铁素体,因此焊缝的耐腐蚀性能随着焊接热输入的增加而逐渐提高。当焊接电流为170A,焊接速度为280mm/min时,搭接接头焊缝的耐腐蚀性能较好,并且焊接电流对搭接接头焊缝的耐腐蚀性能的影响程度大于焊接速度对其的影响。本文所测搭接接头包含了小部分母材和热影响区,母材的组织在不同的焊接工艺参数下几乎没有变化,热影响区仅几十微米,单独进行试验比较困难,而且热影响区相较于整个接头面积占比小,因此整个搭接接头的耐腐蚀性能主要受不同焊接工艺参数下焊缝区域内组织转变的影响。DP-TIG在采用脉冲电流焊接过程中,以相对较低的平均电流完成焊接,在继续通过提高焊接电流或降低焊接速度来提升热输入量时,由于板厚较小,焊缝出现焊漏现象。

3.结论

(1)DP-TIG深熔焊接方法在采用脉冲电流的情况下以较低的平均电流可成功应用于2mm厚316L不锈钢的搭接焊,且焊接过程稳定、焊接效率高。

(2)焊缝组织主要为奥氏体组织和铁素体组织,呈树枝晶和胞状晶分布,接头的热影响区较窄,仅有几十微米,焊缝处铁素体组织随着焊接电流的增加、焊接速度的降低而减少。随着热输入量逐渐增加,焊缝中铁素体转变为奥氏体更充分,由于铁素体抗点蚀性能低于奥氏体,因此接头耐腐蚀性能随热输入量的增加而提高,当电流为170A,焊接速度为280mm/min时接头的耐腐蚀性能较好。

(3)腐蚀优先发生在铁素体组织所在处,蚀坑萌生于铁素体晶粒内部或晶界处并沿着铁素体相界发展,大腐蚀坑产生于成族小点蚀坑中心处。母材腐蚀坑尺寸低于焊缝腐蚀坑尺寸,大腐蚀坑的尺寸有46μm左右,在焊缝处,小腐蚀坑的尺寸仅有0.4μm左右。