稀土氧化物对铝镁质浇注料中原位反应和性能的影响

2024-01-16夏雨峰贾正刚姜延畅员文杰

*夏雨峰 贾正刚 姜延畅 员文杰,3*

(1.湖北安耐捷炉衬材料有限公司 湖北 441100 2.武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北 430081 3.武汉科技大学高温材料与炉衬技术国家地方联合工程研究中心 湖北 430081)

铝镁质浇注料由于其良好的抗渣侵蚀性等性能,被广泛应用于钢包中[1-2]。但铝镁质浇注料也会因反应发生膨胀,影响钢包使用安全。这是由于铝镁质浇注料基质中存在游离氧化镁,在高温下会与氧化铝反应生成尖晶石[3-4],氧化物、无机盐等矿化剂作为添加剂会加速尖晶石的形成[5]。同时铝酸钙水泥和氧化铝在1100℃和1400℃下依次生成的二铝酸钙(CA2)和六铝酸钙(CA6)[6]也会引起一定的膨胀[7]。这是铝镁质浇注料最需要控制的性能。通过添加B2O3、SnO2等添加剂不仅可以控制膨胀提高体积稳定性,还能增强铝镁质浇注料的机械性能和抗侵蚀性能[8-9]。

稀土资源是我国非常重要的矿产资源,镧系元素和钪、钇共十七种金属元素被统称为稀土元素,稀土元素广泛应用于各行各业。对于耐火材料产业,有研究者证实了稀土氯化物会加速铝镁质浇注料的原位生成反应,提高体积稳定性[10]。虽然氯离子会对水泥的水化产生影响,但钇元素和铈元素依旧能够对铝镁质浇注料产生一定的作用。由于稀土氧化物可以促进耐火材料烧结,降低制品的气孔率[11]。在本实验中选择氧化钇和氧化铈代表重稀土氧化物和轻稀土氧化物,分别添加于铝镁质浇注料,研究其物相演变,比较其在不同温度烧结后的力学性能、气孔率和线性变化率。讨论稀土氧化物对铝镁质浇注料的原位反应和性能所造成的影响。

1.试验部分

(1)试验原料

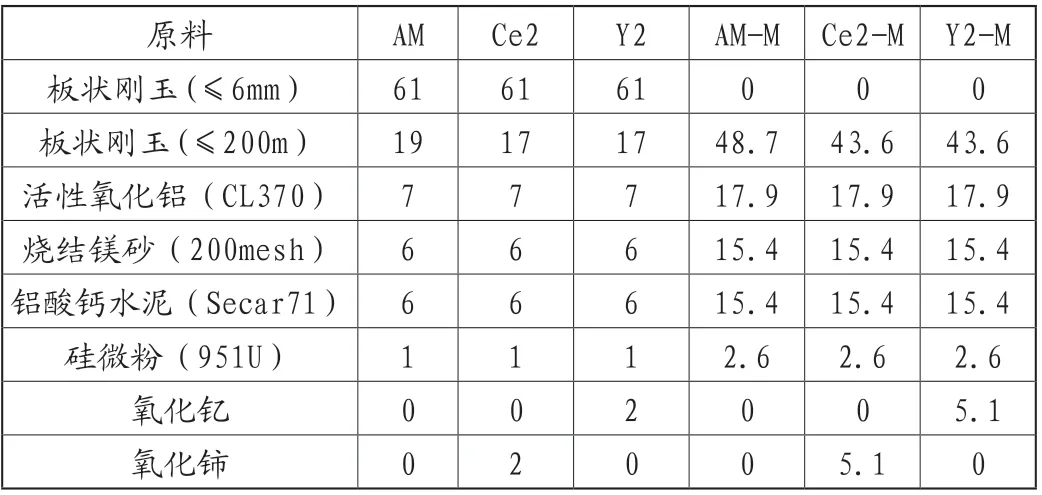

实验所用主要原料为板状刚玉(安迈铝业(青岛)有限公司)、活性氧化铝(安迈铝业(青岛)有限公司)、烧结镁砂(95%)、铝酸钙水泥(凯诺斯(中国)铝酸盐技术有限公司)、化学纯的CeO2和Y2O3细粉。浇注料的配比如表1所示,Ce2,Y2分别为添加氧化铈和氧化钇的浇注料,与AM参照组进行对比,其中-M标注均为基质组分浇注料。

表1 铝镁质浇注料的配比

(2)试样制备

按表1配比进行原料的称量后,采用搅拌机加水进行拌料混合。全组分浇注料的加水量为4.2%~4.5%,而基质浇注料的加水量为9%~9.2%。在钢模具内振动成形后,放入养护箱中养护24h(25℃,100%)。脱模后,试样放入干燥箱中在110℃下干燥24h。试样分别在1150~1450℃下保温5h。

(3)性能测试

根据国家标准GB/T 2997—2000测定试样的显气孔率;GB/T 3001—2000测定试样常温抗折强度;GB/T 5988—2004测定试样线变化率。使用X'Pert Pro MPD型X射线衍射仪对烧后试样进行物相分析。

2.结果与讨论

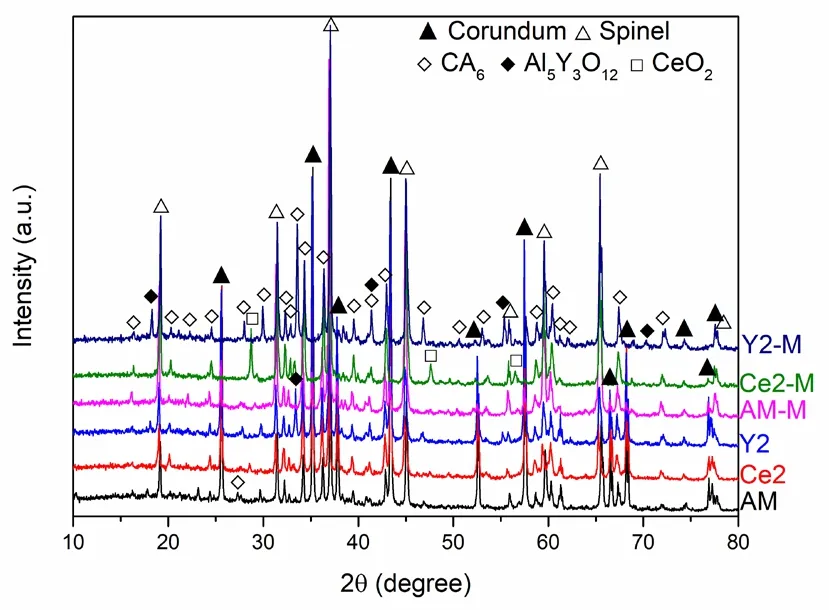

图1为加入稀土氧化物的铝镁质浇注料在1450℃处理后X射线衍射图片。由图1可知全组分浇注料试样的主晶相是刚玉,尖晶石和六铝酸钙。从Y2和Y2-M中均能找到Al5Y3O12的衍射峰,这是由于氧化钇会与氧化铝反应生成钇铝石榴石相(YAG,Al5Y3O12),造成少量的氧化钇被消耗。而Ce2和Ce2-M中并未找到含铈化合物相的衍射峰,同时存在未反应CeO2的衍射峰,所以Ce元素会固溶于主晶相。相比之下,基质组分试样由于原料全部是细粉和微粉,反应更加充分,其主晶相为尖晶石和六铝酸钙,刚玉则变为次晶相。氧化铝和氧化镁生成化学计量比的镁铝尖晶石的原位反应方程式如式(1)所示,CA6的合成反应如反应式(2)、式(3)所示。

图1 1450℃下保温5h的铝镁质耐火浇注料XRD图谱

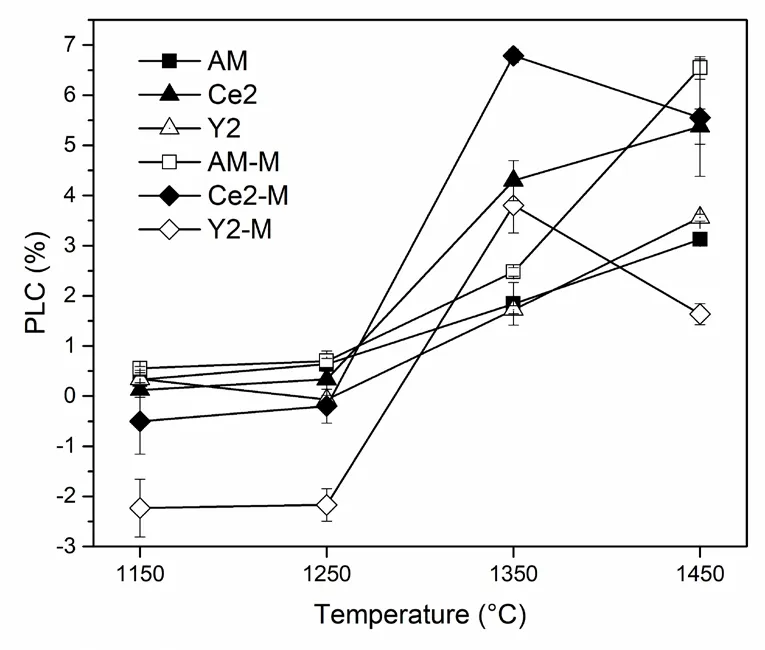

添加氧化钇和氧化铈均会促进原位反应,引起浇注料的膨胀。但是稀土氧化物又有利于刚玉和尖晶石的烧结。在不同温度处理后浇注料试样的线变化如图2所示。试样Ce2-M和Y2-M在1450℃处理后的线膨胀均有下降,这是由于稀土氧化物促烧结作用占主导。由于无粗大骨料的制约,基质浇注料AM-M的线变化随温度升高逐渐增大,且明显大于全组分浇注料AM。相比而言,添加CeO2的试样在1350℃和1450℃烧后的线变化大于浇注料AM。而Y2O3对全组分浇注料的线变化影响有限。

图2 不同温度处理后浇注料试样的线变化

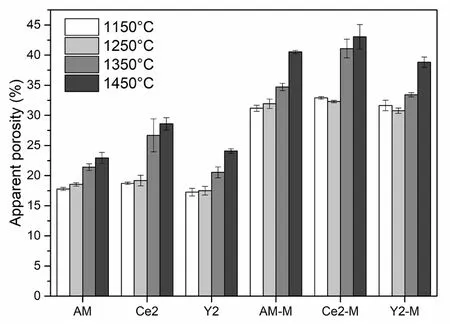

从图3中可以看出所有试样的显气孔率在1350℃和1450℃保温5h后均有较大增加,这是由于在1300℃时CA6相开始生成,1400℃时CA6的大量生成造成膨胀,与图2相符。试样Ce2和AM的显气孔率要高于Y2,这是因为钇铝石榴石的形成消耗了一部分氧化钇和氧化铝,使得Y2组的CA6和尖晶石的生成要少于前者。而在各个温度下浇注料AM-M、Ce2-M和Y2-M比AM、Ce2和Y2的显气孔率均要高,这是由于基质配方中铝酸钙水泥和镁砂的比例更高,导致更多的尖晶石和CA6的生成造成更大膨胀。另外,加水量的增大,也是造成基质浇注料显气孔率更大的原因。

图3 不同温度处理后浇注料试样的显气孔率

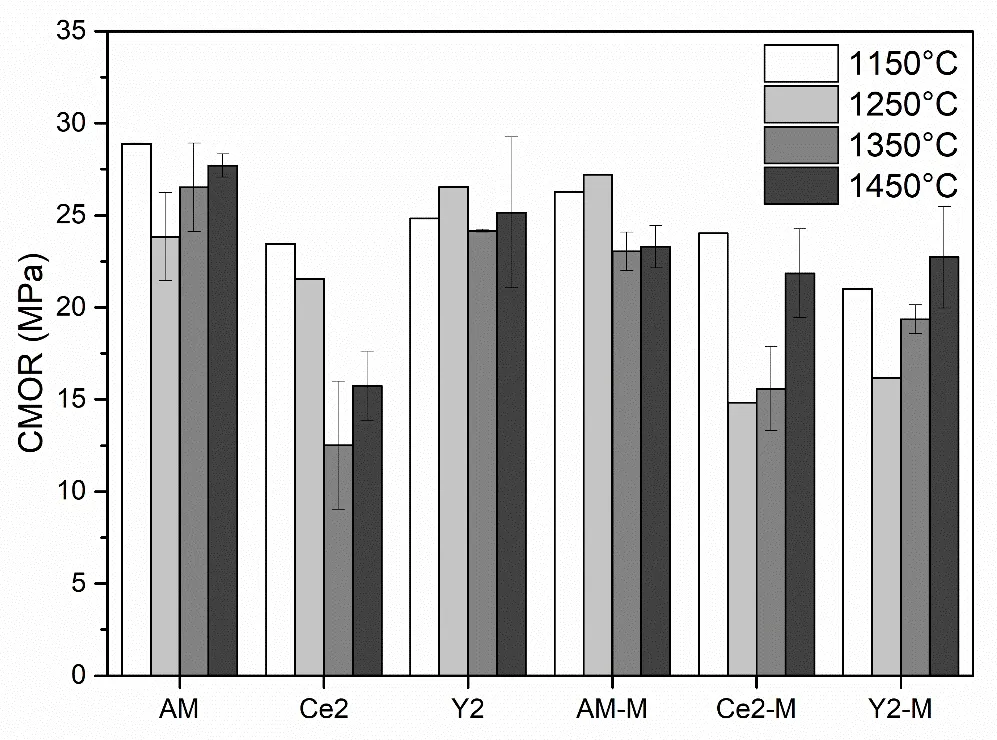

一般来说,较高的显气孔率意味着较低的抗折强度。但是基质浇注料的抗折强度与全组分浇注料并无太大差异,甚至还高于后者(如图4所示)。尽管较大的线膨胀会增加浇注料的气孔率,但由于骨料对于浇注料的强化作用和基质更充分的反应和烧结,基质浇注料在1450℃烧后也具有较高的强度。Y2O3的反应产物Al5Y3O12更够使浇注料的强度有大幅度的提高。

图4 不同温度处理后浇注料试样的抗折强度

相比较于少量添加0.5%和1%稀土氧化物的浇注料[10],稀土氧化物质量分数增加到2%时,铝镁质浇注料的烧后线变化会继续增大。同时,显气孔率增加,而抗折强度降低。这是由于有更多的氧化钇和氧化铈能够加速镁铝浇注料中的原位反应。添加2%二氧化钛的铝镁质浇注料,其线变化要远低于添加稀土氧化物的,同时显气孔率更低,强度更高[12-13]。这是由于在高温下,二氧化钛通过影响镁铝浇注料中物相演化,形成更多液相,促进浇注料的烧结致密化,而稀土氧化物并不会造成这种影响。

3.结论

(1)添加氧化钇和氧化铈,通过促进尖晶石和CA6生成来影响铝镁质浇注料在高温烧后的体积稳定性。在加速原位反应和烧结的综合作用下,稀土氧化物会增大铝镁质浇注料的线变化。氧化铈的膨胀作用更显著。

(2)氧化钇和氧化铈的添加对基质组分浇注料的原位反应和性能的影响大于全组分浇注料。氧化钇对促进浇注料组分的烧结和强度的提高贡献更大。