开采扰动下矿山地表沉降数值模拟分析研究

2024-01-16苏生兵

*苏生兵

(通化钢铁集团大栗子矿业有限责任公司 吉林 134600)

引言

矿山开采扰动影响下的地表沉降直接影响地表建构筑物、重要设施(尾矿库等)、地表河流等的稳定性。因此,矿山在进行地下开采设计时,会综合考虑矿体赋存特征、矿岩物理力学性质、地质构造、采矿方法等影响,确定岩层移动角,圈定岩层移动范围,并以此确定井下保安矿柱的留设范围,以控制井下开采扰动引起的地表沉降[1]。

矿山地下开采诱发上覆岩层产生沉降受包括矿山工程地质条件、矿岩物理力学性质、采矿方法与工艺等因素的影响[2-3]。目前,常用的地表沉降分析方法主要为工程类比法、理论分析法、现场监测分析法、数值分析法等[4-5]。这些方法各有优缺点,随着计算机技术的发展,数值模拟分析法已被越来越多的研究人员所采用。尤其在矿山开采方案确定阶段,大多采用数值模拟的方法进行地表沉降规律分析。谷中元等[6]利用FLAC3D软件模拟分析了小栗子铁矿井下充填开采诱发的矿山地表沉降规律,研究结果表明整个地表均较为稳定。王少特等[7]综合利用理论分析和FLAC3D数值模拟方法,分析了某矿山遗留采空区稳定性和地表变形规律。刘伟等[8]采用FLAC3D对某金属矿山井下开采移动监测范围内的地表沉降进行了模拟分析,结果表明充填法开采能够有效减小地表沉降变形。

本文以某金属矿山为研究对象,根据室内岩石力学试验及Hoek-Brown强度准则计算出矿岩力学参数,采用FLAC3D软件模拟计算井下开采扰动对地表无名沟、尾矿库、充填站以及道路等地表重要建构筑物和设施的影响,为矿山的安全开采提供支撑。

1.岩体力学参数

岩体力学参数的合理确定是岩体工程中一项基础的工作,直接关系到岩体工程的安全性和经济性[9]。根据现场工程地质调查结果可知,由于矿体构造条件简单,故此次计算中主要采用了摩尔-库伦本构模型[10]。将矿岩岩石力学参数代入修正的Hoek-Brown岩体强度计算准则,折减得到岩体与充填体的物理力学参数,如表1所示。

表1 岩体与充填体物理力学参数

2.模型建立与稳定性评价指标

(1)三维数值模型建立

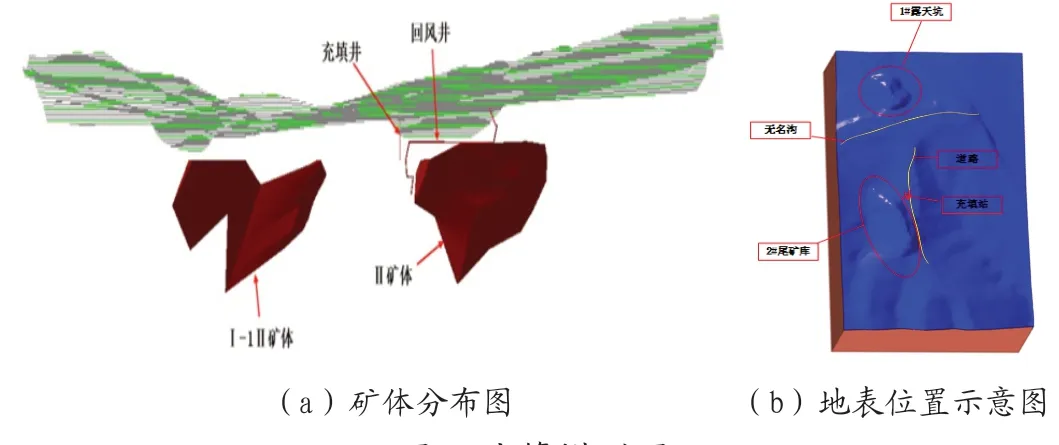

根据三维地表地形图,利用3Dmine-MIDAS-FLAC3D耦合的方法进行模拟计算,模型如图1所示。

图1 计算模型图

(2)地表稳定性评价指标

地下矿体开采引起的地表变形一般采用的指标包括位移场变化、倾斜变形、曲率、水平变形等[11]。

①地表倾斜i。地表倾斜为相邻点在竖直方向的相对移动量与两相邻点间水平距离的比值,通常表示计算公式为:

式中,wA、wB—地表A、B两点的沉降值(垂直位移),mm;lO

AB—地表A、B两点间的水平距离,m。②地表曲率K。地表曲率为两相邻线段的倾斜差和两线段中点间的水平距离的比值。计算公式为:

式中:KB—曲率;iAB、iBC—分别代表地表A、B点间和B、C点间的平均斜率,mm/m;BC、AB—分别代表地表A、B点间和B、C点间的水平距离,m。

③地表水平变形ε。地表水平变形是相邻两点的水平移动差值与两点间水平距离的比值。计算公式为:

式中,uE、uF—地表两点E、F水平位移,mm;lO

EF—地表两点E、F间的水平距离,m。

本文参考《有色金属采矿设计规范》和该矿山地表建构筑物实际情况,将其列为保护等级(I级),地表沉降变形的极限允许值,如表2所示。

表2 建、构筑物位移与变形的允许值

4.计算方案与结果分析

(1)计算方案

为保护地表充填站、道路、无名沟和2#尾矿库等的安全,设计将1线~2线+20m间468m水平以上矿体、1线~5线+40m间468m水平以上矿体、2线+20m~4-6线间540m水平以上矿体保留为保安矿柱。采矿方法为分段空场嗣后充填法,采场结构参数为:矿块高30m,矿块长60m,顶柱3m,间柱6m,矿柱不回收,充填率取60%。

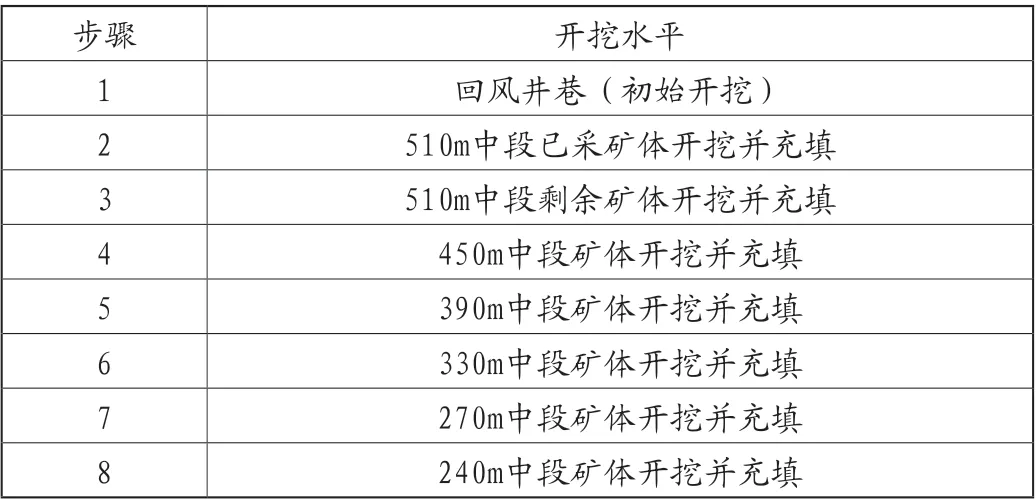

为保证分析接近实际生产,总体回采顺序设置如表3所示。

表3 计算步骤表

(2)结果分析

①地表沉降位移规律

A.开挖回风井巷(初始开挖)由图2(a)可知,地表开始出现沉降位移,露天采场、无名沟、老办公区、尾矿库、道路及充填站沉降位移较小,最大位移均不足1mm。B.开挖510m中段采空区,根据图2(b)可知,地表沉降位移增大,最大位移在空区正上方,位于2#尾矿库东侧,最大位移约1.3mm。其他区域沉降位移较小,最大位移均不足1mm。C.回采510m中段剩余矿体,根据图2(c)可知,地表沉降位移增大,最大位移在空区正上方,位于2#尾矿库东侧,最大位移约1.4mm。其他区域沉降位移较小,最大位移均不足1mm。D.回采450m中段矿体,根据图2(d)可知,地表沉降位移增大,最大位移在空区正上方,位于道路中央,最大位移约2.9mm。其他区域沉降位移较小,最大位移均不足1mm,2#尾矿库东侧边坡及充填站边缘沉降位移约1.25mm。E.回采390m中段矿体,由图2(e)可知,地表沉降位移增大,最大位移在空区正上方,位于道路北向斜坡,最大位移约8mm;1#露天采场边坡、无名沟中部最大位移约1.5mm、2#尾矿库边坡及充填站沉降位移约4mm。F.回采330m中段矿体,由图2(f)可知,地表沉降位移增大,最大位移在空区正上方,位于道路北向斜坡,最大位移约11mm;1#露天采场边坡、无名沟北端最大位移约2mm、2#尾矿库边坡及充填站沉降位移约5mm。G.回采270m中段矿体,由图2(g)可知,地表沉降位移增大,最大位移在空区正上方,位于道路北向斜坡,最大位移约11mm;1#露天采场边坡、无名沟北端最大位移约2mm、2#尾矿库边坡及充填站沉降位移约6mm。H.回采240m中段矿体,根据图2(h)可知,地表沉降位移增大,最大位移在空区正上方,位于道路北向斜坡,最大位移约11mm,1#露天采场边坡、无名沟和老办公区北端最大位移约2mm、2#尾矿库边坡及充填站沉降位移约7mm。

图2 地表沉降位移云图

随着矿体向下开挖的逐渐进行,地表建构筑物的整体沉降位移呈现逐渐增大的趋势,可能原因为:A.矿体开采顺序为下行式,在岩石移动角一定的情况下,随着开挖深度的增加,岩层移动范围逐渐扩大;B.充填体强度较围岩和矿体强度低,同时存在充填结顶等问题,不可避免会出现下部矿体开挖而导致的地表整体沉降位移增大。

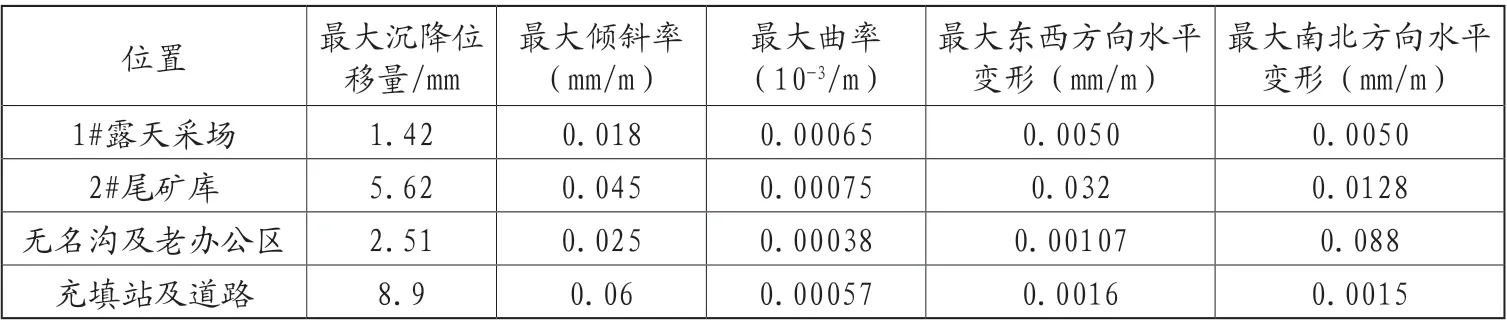

②岩体移动规律计算

基于公式(1)~(3),统计岩体移动规律,计算结果如表4所示。由表可知,采用空场嗣后充填法导致充填站及道路周边出现最大沉降位移和最大倾斜率,最大沉降位移量为8.9mm,最大倾斜率为0.06mm/m;2#尾矿库出现最大曲率0.00075×10-3/m和最大东西方向水平变形0.032mm/m,无名沟及老办公区出现最大南北方向水平变形0.088mm/m。地表监测区域各项变形指标均在安全范围内,地表整体较为稳定,表明了采用分段空场嗣后充填开采是可行的。

表4 区域沉降响应指标统计

5.结论

为分析某铁矿井下开采过程对地表整体及重要设施的稳定性影响,利用FLAC3D对回采过程开展了模拟仿真分析,主要结论如下:(1)获取了矿山井下各中段矿体回采后地表整体、2#尾矿库、充填站、道路、1#露天采场、无名沟和老办公区沉降位移变化规律,发现开采240m中段矿体时出现最大位移约11mm,仍处于安全允许范围内。(2)计算了分段空场嗣后充填法开采扰动下矿山地表岩体移动规律,得出充填站、道路周边出现最大沉降位移,2#尾矿库出现最大曲率和最大东西方向水平变形,无名沟及老办公区出现最大南北方向水平变形,且这些指标值均小于规范允许值,表明采用分段空场嗣后充填法开采对矿山地表稳定性影响较小,地表整体较为稳定、安全。