高压加氢装置生产APIⅢ类基础油运行分析

2024-01-16*冯全

*冯 全

(中海油气(泰州)石化有限公司 江苏 225300)

引言

随着我国经济结构的调整以及低碳减排等环保节能措施的落地,国内润滑油产业的发展进入了一个换挡期,高档润滑油需求量明显增加,与之相应的高端基础油的需求尤其是Ⅲ类基础油需求量增速明显,在国Ⅵ排放标准[1]实施和双碳目标战略[2]背景下,基于我国现有装置的生产水平以及产品质量,Ⅲ类基础油缺口将是巨大的,单靠进口很难弥补[3-4]。从国内外文献[5-6]可知,通过高温、高压加氢处理可大幅度提高油品精制深度,有效的脱除硫、氮等杂质,并且大大提高黏度指数,因此高压加氢技术已成为全球润滑油基础油生产技术的首选。高压加氢工艺生产润滑油工艺不仅能拓宽基础油原料来源,油品有优异的黏温性能和良好的添加剂感受性等优点,而且可以满足现代高档润滑油对APIⅡ类和Ⅲ类基础油的要求。目前国内基础油装置总产能多达1636万吨/年,但是实际产量为750~800万吨/年,基础油行业年平均开工率为45.8%~48.9%。本文对中海油泰州石化40万吨/年石蜡基基础油高压加氢装置(以下简称装置)生产Ⅲ类基础油的工艺运行参数情况进行了分析。

1.装置运行情况

(1)装置流程概况

本装置以中海油自采的海洋原油经过常减压加过后的减压侧线油为本装置加工的原料,以生产+和Ⅲ类基础油,主要目标产品为:基础油/TZ HVI150N、基础油/TZ HVI500N、基础油/TZ HVIⅢ100N、基础油/TZ HVIⅢ150N。装置主要工艺流程,如图1所示。

图1 润滑油高压加氢装置流程示意图Fig.1 Schematic diagram of high-pressure hydrogenation device for lubricating oil

(2)反应原理

中海油泰州石化润滑油加氢装置反应部分主要包含三段加氢:加氢处理→异构脱蜡→加氢后精制,分别为:一段(R101)采用非贵金属硫化催化剂,通过高压加氢进行脱氧、脱硫、脱氮、脱芳烃以及加氢裂化反应;二段(R301)采用贵金属催化剂,在高压、高温临氢条件下对一段反应产物进行异构脱蜡;三段(R302)为加氢后精制反应,提高油品的饱和度[9-10]。

(3)原料性质

装置进料性质,如表1所示。

表1 进料性质Tab.1 Parameters of feed

2.运行分析

从催化剂性能、基础油收率和基础油性能指标、装置氢耗和能耗3个方面对装置的运行情况进行分析。

(1)催化剂性能

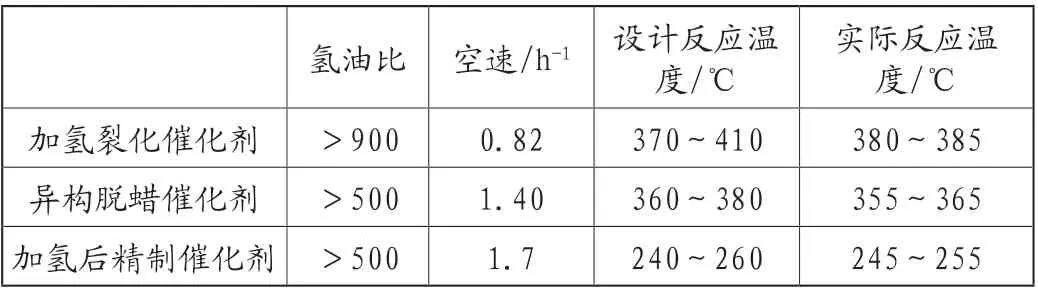

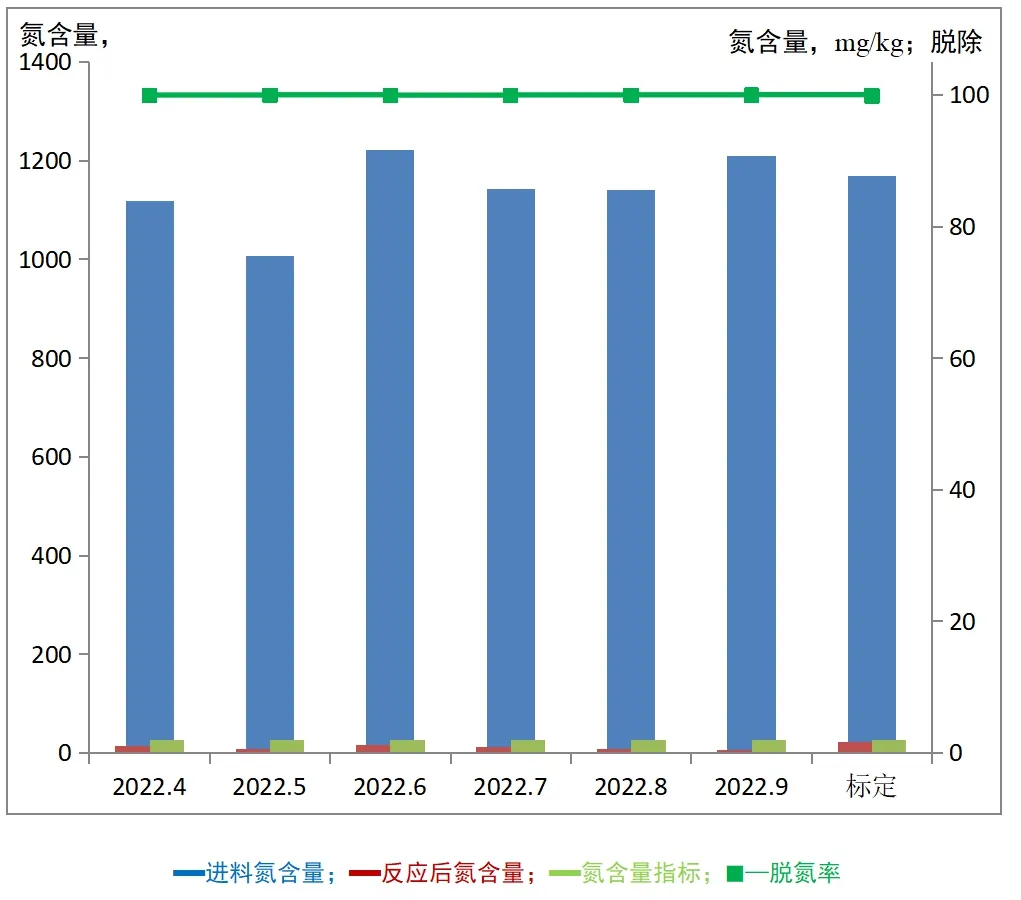

装置三段反应催化剂及装置工艺参数如表2所示,催化剂的失活速率如图2所示,装置脱氮前后氮含量及脱氮率如图2所示。

表2 催化剂及操作条件Tab.2 Parameters of catalyst and process

图2 脱氮前后氮含量及脱氮率Fig.2 Nitrogen content and denitrification rate before and after Denitrification

从表2数据可知,装置三段催化剂都具有良好的稳定性,三段反应器的实际氢油比、空速以及反应温度都在设计初期水平。

图2中,装置原料氮含量的平均值由1144.24mg/kg脱除至1.67mg/kg,脱氮率达到99.8%以上。说明三段催化剂具有良好的脱氮性能,主要脱氮反应在第一段反应器内发生。

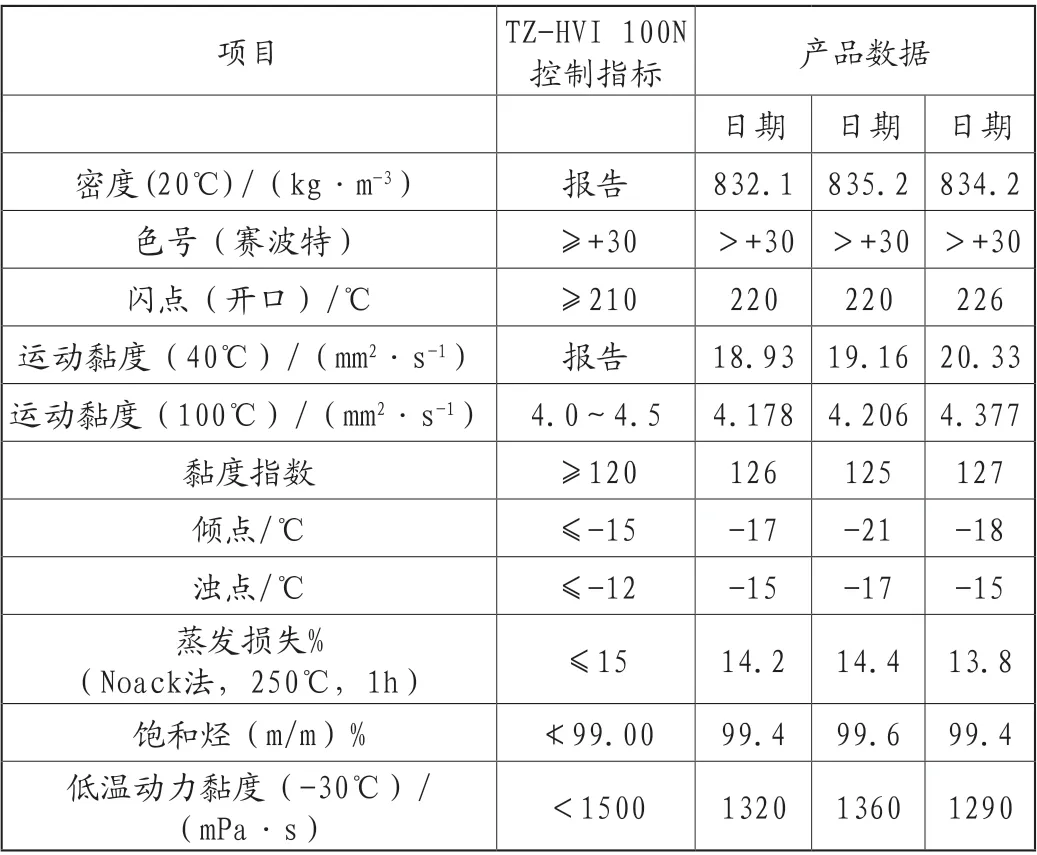

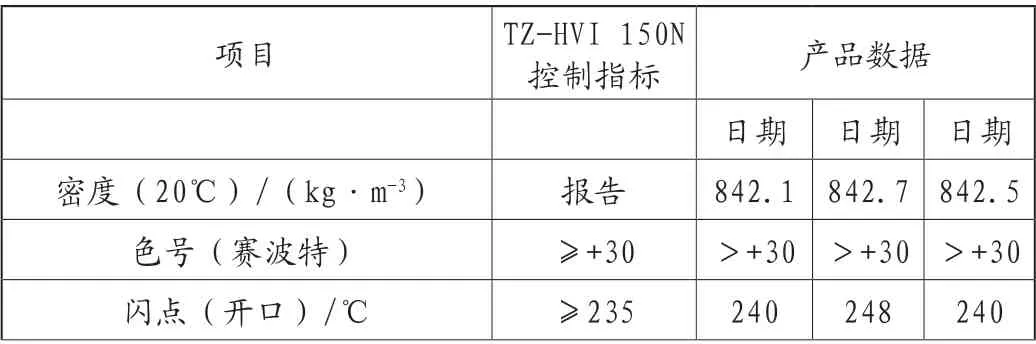

(2)三类基础油主要指标参数及收率

基础油TZ-HVIⅢ100N、TZ-HVIⅢ150N主要指标参数如表3和表4所示。通过表3、表4中三类基础油Ⅲ100N、Ⅲ150N主要指标可知:TZ-HVIⅢ100N基础油的黏度指数范围为125~127,倾点范围为-21~-17℃;TZ-HVIⅢ150N基础油的黏度指数为126~128,倾点为-21~-20℃,Ⅲ100N、Ⅲ150N黏度指数均在125以上,并且低温动力黏度良好。生产三类基础油的收率测算是通过装置总体的物料平衡量进行计算,生产TZHVIⅢ100N基础油的收率为24.46%;TZ-HVIⅢ150N基础油的收率为26.72%。

表3 基础油TZ-HVI Ⅲ100N的主要性质Tab.3 Main properties of base oil TZ-HVIⅢ100N

表4 基础油TZ-HVI Ⅲ150N的主要性质Tab.4 Main properties of base oil TZ-HVIⅢ150N

(3)装置氢耗和能耗

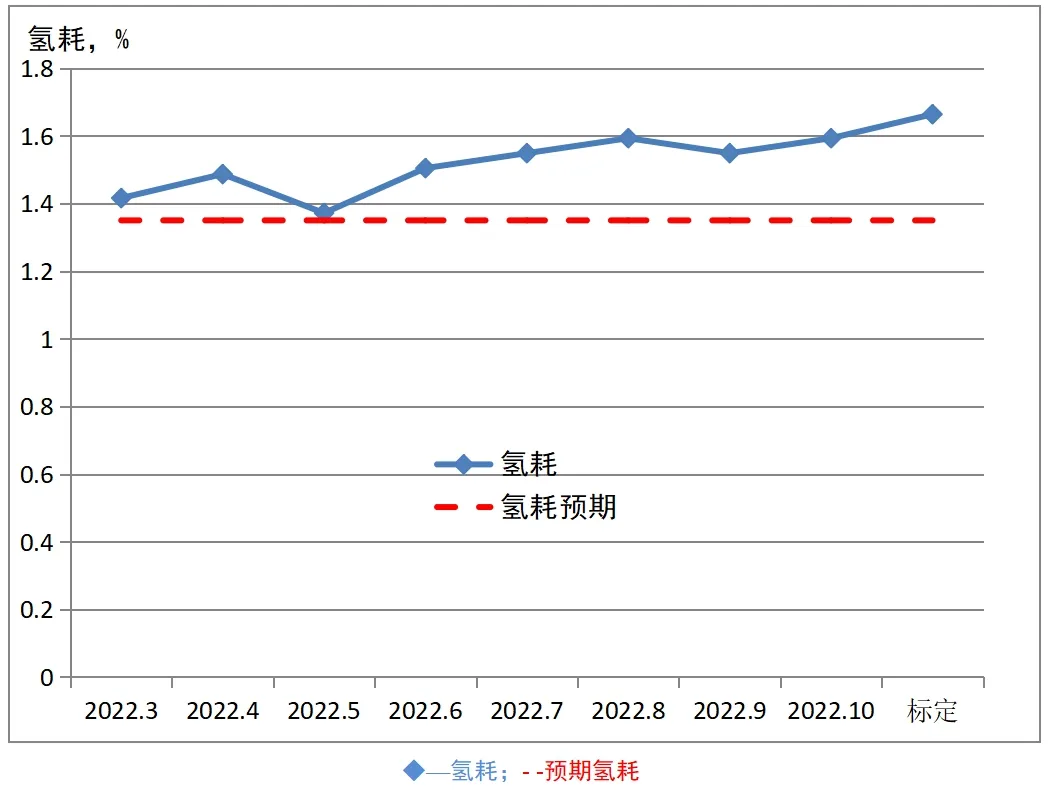

装置氢耗如图3所示。

图3 装置氢耗与预期对比Fig.3 Actual and design comparison diagram of chemical hydrogen consumption

如图3所示:装置氢耗高于预期,主要原因:一方面是装置原料不饱和烃含量以及氧、硫、氮含量偏高负荷偏低;另一方面是装置进料量偏低,“标定”数据为短时间满负荷工况下的氢耗。

3.主要结论

(1)本装置以中海油开采的中国海油原油经过常减压加过后的减三线、减四线馏分油为装置原料,采用三段加氢工艺技术,可以生产出高品质Ⅲ类基础油100N和150N,油品具有较高的黏度指数、饱和烃含量>99%、硫和氮含量低、同具有良好的低温动力黏度以及低倾点性能。

(2)本装置通过三段加氢反应可稳定切换生产Ⅱ+和Ⅲ润滑油基础油,而且基础油指标优越,说明本装置在原料稳定的前提下,可同时稳定生产Ⅱ+和Ⅲ润滑油基础油。

(3)装置三段加氢催化剂稳定性都比较优良,一段加裂反应器加氢裂化温度380~485℃,二段异构反应器异构脱蜡处理温度355~365℃,三段后精制反应器加氢精制温度245~255℃,三段反应器的反应温度均处于设计范围。

(4)装置催化剂的脱氮性能优越,原料的脱氮率达到99.8%以上。

(5)装置在Ⅲ类基础油的生产过程中氢耗不及预期,能耗满足预期要求,主要原因是Ⅲ类基础油生产对加氢深度要求更高,整体耗氢量更高。