变压吸附脱碳提氢装置技改与优化运行

2024-01-16王乐王发有陈理

*王乐 王发有 陈理

(1.四川省达科特能源科技股份有限公司 四川 610091 2.新疆天业汇合新材料有限公司 新疆 832099)

1.前言

乙二醇(Ethylene Glycol,EG)作为一种重要基础工业原料,广泛应用于聚酯、树脂、表面活性剂、炸药、抗冻剂、化妆品、增塑剂等[1]。EG合成路线方法较多,我国煤炭资源丰富,在煤制EG技术领域处于较为领先的地位。工业上较为成熟且应用最多的工艺路线为草酸酯加氢合成法[2],其所需的两大基本原料为氢气和一氧化碳。新疆天业汇合新材料有限公司的100万吨/年合成气制EG项目(一期工程60万吨/年)也是采用该工艺路线。在生产过程中,为综合利用资源降本增效,建有一套尾气回收系统,对低温甲醇洗单元的中压闪蒸气、深冷汽提塔的闪蒸气以及EG驰放气进行回收处理并制取33200Nm3/h氢气产品,用作EG合成的原料。本文对该尾气回收系统中的变压吸附脱碳提氢装置运行过程中出现的问题作了详细分析,并介绍了相应的技改措施及技改后的优化运行效果。

2.尾气回收系统工艺

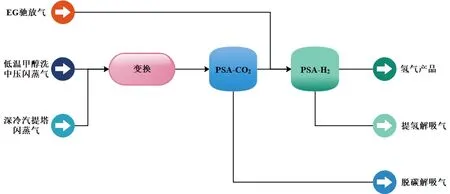

尾气回收系统工艺流程如图1所示。该系统首先将低温甲醇洗单元的中压闪蒸气和深冷汽提塔的闪蒸气混合后进入低压变换单元,将其中的CO在变换催化剂作用下与H2O(g)发生反应生成H2和CO2,然后变换气进入变压吸附(Pressure Swing Adsorption,PSA)脱碳单元(PSA-CO2),将CO2大部分脱除,再与EG驰放气混合后进入变压吸附提氢单元(PSA-H2),将除氢气以外的杂质高效脱除,最终获得纯度为99.9vol%以上的氢气产品,用作后续EG合成的原料。

图1 尾气回收系统工艺流程简图

3.变压吸附脱碳提氢装置及工艺流程概述

PSA-CO2装置以变换气为原料,将其中的CO2脱至2.5vol%以下,该单元装置由1台气液分离器、12台吸附塔和3台真空泵等组成。PSA-CO2采用的12-2-7/V工艺,即12台吸附塔,2塔同时进料,7次均压,再生采用真空方式。每个吸附塔运行工艺步骤为:依次经历吸附、7次均压降压、逆放、真空、7次均压升压和终升压,实现各个吸附塔内吸附剂的吸附-再生循环交替过程,连续进料分离脱除变换气中的CO2。

PSA-H2装置以脱碳气和EG驰放气为原料,将其中的杂质组分N2、CH4、CO、CO2等脱除,提纯获得含量99.9vol%以上的氢气产品,该单元装置由1台原料气缓冲罐、8台吸附塔、1台产品氢气缓冲罐、2台顺放气缓冲罐、1台逆放气缓冲罐、1台解吸气缓冲罐组成。PSA-H2采用的8-2-3/P工艺,即8台吸附塔,2塔同时进料,3次均压,再生采用常压冲洗方式。每个吸附塔运行工艺步骤为:依次经历吸附、3次均压降压、顺放、逆放、隔离、冲洗、3次均压升压和终升压,实现各个吸附塔内吸附剂的吸附-再生循环交替过程,连续进料分离脱除氢气中的杂质组分。产品氢气质量指标要求为:H2含量≥99.9vol%,(CO+CO2)含量≤0.002vol%,H2O含量≤0.005vol%。

4.装置运行问题分析及技改措施

(1)运行问题

2020年9月,变压吸附脱碳提氢装置进气投运,经过现场工程技术人员的调试,装置很快产出合格的氢气产品。但随着原料气负荷的不断增加,在保证氢气产品纯度的条件下,氢气产量始终未能达到设计值。该装置前期运行存在的主要问题如下:

①变换气组成与设计值存在偏差

装置实际运行时,经多次现场取样分析,发现变换气组成与设计值存在一定偏差,具体对照如表1所示。

表1 变换气设计组成和实际运行时组成对照表

从表1可以看出,进入PSA-CO2装置的变换气在实际运行时与设计值存在一定的偏差,主要体现在:A.CO2含量降低了6.9%,较设计值下降幅度26.88%;B.CH4含量升高了1.17%,较设计值上升幅度29.32%;C.N2含量升高了1.27%,较设计值上升幅度44.56%。

②PSA-CO2装置真空泵抽气能力不足

在未达到设计原料气负荷和满足PSA-H2装置产出氢气纯度要求的条件下,将PSA-CO2装置的抽真空时间降至设计值时,抽真空结束时吸附塔内的压力仅能达到-0.07MPa.G。随着后续负荷的提升,真空泵会出现抽气能力不足的问题,导致脱碳吸附剂的真空解吸性能不佳,从而使得脱碳装置性能脱离设计值,进而影响到PSA-H2装置的运行。

③PSA-H2装置产氢量不足

PSA-H2装置在运行时序为8-2-3/P和氢气产品技术指标的条件下,处理能力不足,实际运行时原料气负荷仅能达到75%左右,使得氢气产量未能达到设计值,一定程度上影响后续EG合成单元负荷的提高。

(2)问题分析

针对变压吸附脱碳提氢装置运行时存在的上述3个方面问题,立即组织设计技术人员开展综合技术问题分析,以迅速找到合理、优化的解决方案。

①变换气组成偏差分析

实际运行时变换气组成偏差对脱碳和提氢装置的分离结果均会产生影响。变换气中CO2含量减少、CH4含量增加造成PSA-CO2装置的解吸气中CO2含量低于设计值,相应的CH4和H2含量高于设计值。该运行工况不仅降低了整个装置的氢气总收率,而且还造成了PSA-CO2装置解吸气的热值显著增加,无法直接放空,同时造成不必要的资源浪费。另一方面,PSA-CO2装置产生的脱碳气组分也发生变化(表2),使得进入PSA-H2装置的CO2和CH4量都大幅减少,设计配置用于吸附CO2和CH4的吸附剂几乎没有起到相应的作用。

表2 脱碳气设计组成和实际运行时组成对照表

②PSA-CO2装置真空泵抽气能力分析

PSA-CO2装置配置的真空泵为水环式,真空泵的抽气能力与工作液介质水的温度密切相关,水温越高,受饱和蒸汽压的限制,抽气能力也越小。该装置实际运行时水温偏高,通过增强换热降低水温,可有效提高真空泵抽气能力,对后续脱碳装置负荷的提高没有影响。

③PSA-H2装置产氢量分析

PSA-H2装置采用的8-2-3/P工艺,其中单塔的吸附时间为240s,冲洗时间为120s,一个吸附-再生循环周期时间为960s,即每小时循环3.75次,吸附时间是冲洗时间的一倍。在保证冲洗时间为120s的条件下,吸附时间偏长,由此导致吸附-再生循环周期时间相应过长,吸附剂利用率仅3.75次/h。在该运行工艺条件下,造成装置产氢量达不到设计值。为此后续通过调整PSA运行工艺来提高装置产氢能力。

(3)技改措施及效果

针对上述问题,基于变换气实际组成与设计组成偏差无法调整且PSA-CO2装置真空泵经优化运行后脱碳负荷已能达到设计值的情况,着重对PSA-H2装置的变压吸附运行工艺和配套设施进行技改。

①PSA-H2装置运行工艺技改

利用PSA-H2装置已配置的吸附剂,在整体投资最省、改动最小的技改原则下,将PSA制氢运行工艺由原来的单冲洗再生改为双冲洗再生。经过均压流速详细核算,将原来的3次均压改为2次均压,即运行时序调整为8-2-2/P(表3),使吸附时间降为120s,为保证冲洗再生效果,使冲洗步骤时间仍为120s,总的吸附-再生循环周期时间缩减至480s,吸附剂利用率提高一倍,循环次数达到7.5次/h。通过运行时序的调整,尤其是吸附时间大幅缩短,使得装置的处理能力大幅提高,相应的产氢能力已能超过设计值,氢气收率达91.7%以上,技改措施达到了预期效果。

表3 技改后PSA-H2装置8-2-2/P运行时序

②程控阀管线技改

PSA-H2装置为满足8-2-2/P运行时序和均压流速限制的要求,对程控阀管线进行相应的改造,具体调整如表4所示。

表4 PSA-H2装置程控阀管线技改

③PSA-H2装置解吸气回收技改

实际运行时,进入PSA-H2装置的脱碳气中氢气含量达到92vol%左右,解吸气中的氢气含量高达80vol%左右,而原有设计是将解吸气送去燃烧。为进一步提高装置的氢气综合收率,新增一条管线将部分解吸气返回变换气压缩机进行二次回收。具体改造措施为:在V-84005缓冲罐后,PV84003调节阀之间新增一条DN350管线及流量控制调节阀FV84001,经该调节阀控制送往变换气前压缩机的解吸气量。以回收纯氢气3000Nm3/h为计算,解吸气0.02MPa.G加压至1.22MPa.G所需电耗为450kW,电费以0.5元/kWh计算,由此可得回收氢气的单位运行成本为450×0.5/3000=0.075元/Nm3。根据煤炭价格和制氢规模的不同,工业煤制氢获得的氢气市场价格为0.5~1.0元/Nm3,与此相比通过技改回收的氢气运行成本极低,以运行时间8000h/年计,可为企业每年新增近千万元的直接经济效益。

5.结语

合成气制乙二醇项目尾气回收系统中的变压吸附脱碳提氢装置的稳定高效运行是保障企业实现降本增效的重要环节。针对该装置初期运行过程中出现的变换气组成偏差、PSA-H2装置产氢量不足等问题,经过问题分析及技术论证,通过重新设计调整PSA-H2装置工艺运行时序、程控阀管线和解吸气二次回收等技改,投运后的氢气产量和综合收率均优于原设计值,技改成果显著。项目通过技改成功解决了下游乙二醇合成所需的氢气供应问题,有力保障了乙二醇合成链的稳定高效运行,为企业创造了显著的经济效益和社会效益。