基于囊袋封孔技术的钻孔间距优化研究

2024-01-16王超殷志强

*王超 殷志强

(安徽理工大学矿业工程学院 安徽 232001)

1.引言

近年来,基于“切顶短壁梁理论”的切顶成巷技术开始在国内多个矿区得到应用和推广。该技术利用定向聚能爆破,沿回采巷道采空区一侧定向预裂顶板,回采后,在采动压力的作用下,沿预裂裂隙自动切割形成巷帮,实现“成巷”。当顶板被切割后,长壁岩石梁就会成为一根短臂的岩石梁,顶板岩层的应力传递链被切断,顶板周期来压强度将大幅减弱。顶板岩层垮落后形成巷帮,隔断采空区,自动形成一条巷道并将用于下一工作面开采,最终实现一个回采工作面仅需掘进一条巷道。新巷道位于卸压区,避免了高应力作用区的影响,消除了井下动力灾害孕育的动力源。

合理的爆破装置和参数选择对顶板能否破碎起着决定性作用,大量学者在这方面进行了前人的试验研究。冯远照[1]针对煤层瓦斯治理工作对于佛洼8309工作面钻孔进行优化设计,得出“三花眼”布孔方式最优;杨仁树[2-3]研究了切缝药包结构参数对定向断裂爆破的作用,试验了不同炮孔直径、装药耦合系数以及不同介质下裂纹扩展规律,分析出裂缝的扩展以及动态应力强度因子与时间的关系,裂缝扩展规律与切缝药包结构的关系,从而确定最佳切缝药包结构;沈浩[4]改进了囊袋式“两堵一注”带压封孔工艺中的封孔材料,提出更换工艺材料的方法节约91%的成本。

通过现场不断应用与技术攻关,切顶卸压沿空留巷技术已经在全国一些矿区进行了推广应用,但同时该技术仍然存在很多问题需要解决,本文以定向聚能爆切顶留巷区域为研究对象,采用理论分析,现场试验相结合的方法,探索最佳的封孔囊袋,系统研究了不同孔间距对裂隙分布的影响规律,确定最优孔间距。

2.囊袋封孔技术

为实现快速高效封孔,拟选用滤积式封孔囊袋。囊袋的材料为高弹涤纶双面布,滤袋仅能通过水,向钻孔内注浆时,多余的水分可以从囊袋中流出,而水泥浆液则留在囊袋中,从而实现水、气体与浆料的分离,囊袋与钻孔壁面紧密接触,高浓度的水泥浆液在孔内凝固的同时,实现了钻孔的封堵。

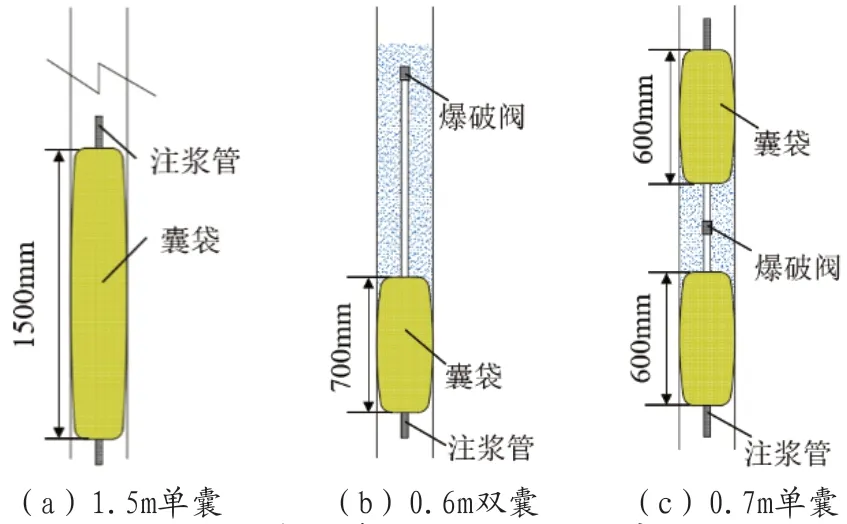

常见的囊袋规格较多,主要有单囊、双囊两种结构,对应着一堵一注或多注、两堵一注的封孔工艺。为确定合适的封孔工艺,采用三种囊袋进行实验,分别为长度为1.5m单囊、0.7m单囊、0.6m双囊,如图1所示。

图1 同类型囊袋封孔结构示意图

为了寻找快速高效的封孔方法,对不同结构囊袋、不同的试验材料及不同的凝结时间进行井下试验,具体试验结果如表1所示。实验目的是对“囊袋一堵”“两堵一注”“一堵一注”三种工艺进行对比分析,得到最佳的封孔工艺或方法。

表1 井下封孔试验结果汇总表

测试囊袋为1.5m单囊、0.7m单囊、0.6m双囊,注浆时材料的水灰比为1:1,通过压力表示数严格控制注浆压力为2MPa,试验时材料凝固时间均为1h,最终试验结果除了1.5m单囊未冲孔,0.6m双囊袋、0.7m单囊袋试验均发生冲孔。

实验结果表明,1.5m单囊袋较为稳定,利用囊袋进行一堵的封孔工艺就可以满足爆破孔的封孔需要,因此,建议11503W工作面切顶爆破作业采用“囊袋一堵”的封孔工艺。

3.切顶爆破孔参数优化实验

(1)工程背景

翟镇煤矿11503W工作面井下标高为-405.2~-458.8m,地面标高+169.74~+188.66m,走向长度约为944m,倾向长度120m。11503W工作面地层走向77°~107°,倾向167°~197°,倾角8°~16°,平均12°。工作面整体为一单斜构造,地层整体呈现西南高东北低形态。

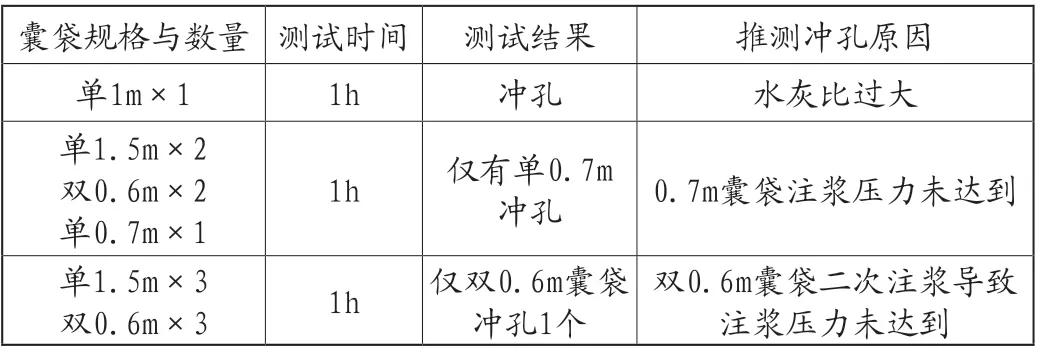

聚能定向爆破切缝是切顶成巷技术的核心,主要包括装药结构、孔间距、封孔等方面。目前矿井采用的爆破孔孔深为10.0m,钻孔直径为55mm,炮眼间距为0.5m±0.1m,炮眼角度为水平线向上(工作面煤壁侧)偏移75°~90°,聚能管装药密度为1.5kg/孔,每根聚能管长度不大于1.5m,采用1.5m囊袋进行封孔。装药结构为2+1+2+1+1+2,装药结构如图2所示。采用6节1.2m长、外径42mm、内径36.5mm的聚能管。炮眼顶部聚能管、中部第三个聚能管以及底端聚能管,每根聚能装填2块炸药带雷管,其余聚能管采用1块炸药带雷管,相邻炸药之间留有0.8m长空气柱,聚能管端部使用充填海绵或其他阻燃材料进行封堵,防止炸药滑托。

图2 聚能爆破装药量及装药结构示意图

(2)不同爆破钻孔间距布置优化

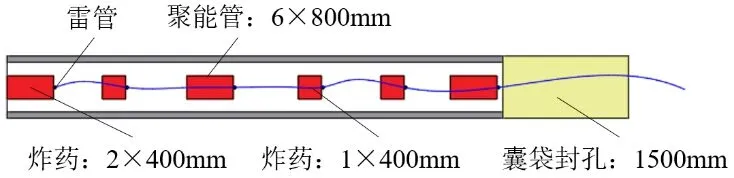

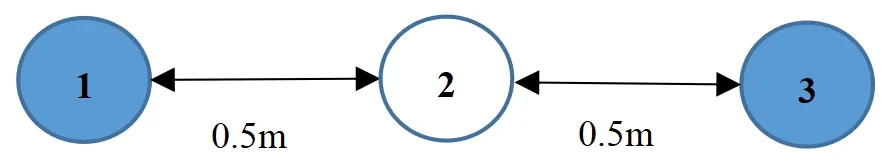

孔间距为0.5m时,孔间距为0.5m的爆破实验采用3个钻孔,孔间距为0.5m,具体位置如图3所示。其中1#、3#为爆破孔,采用囊袋封孔工艺,2#为预留观测孔,孔径均为Φ55mm。

图3 孔间距为0.5m爆破实验钻孔布置图

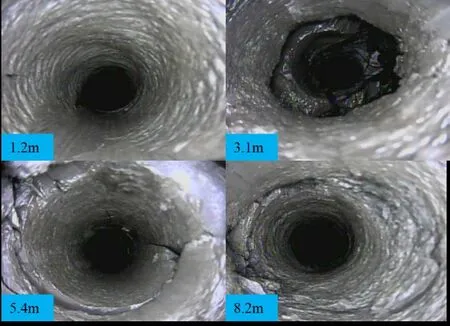

爆破后,爆破钻孔均未冲孔,封孔效果良好。对2#观测孔进行探测,获得孔内爆生裂隙形态,如图4所示。从3.1m处开始一直到孔底位置8.2m处,全程孔洞内部出现非常明显的爆生裂隙。钻孔轴向切开的形态明显。可见,对于0.5m间距的爆破孔而言,爆破时能够切缝的距离达到0.6m,能量过剩,考虑到经济性问题,增大孔间距进行实验。

图4 孔间距0.5m爆破实验2#钻孔原始裂隙形态图

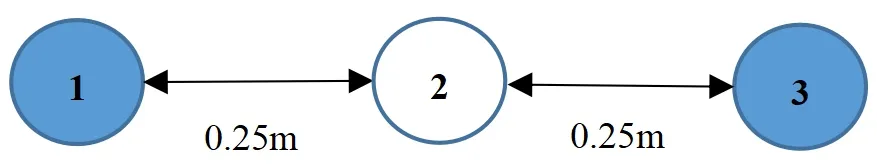

孔间距为1m的第一次爆破实验采用2个爆破孔,具体位置如图5所示。其中1#和3#为爆破孔,均采用囊袋封孔工艺,2#为预留观测孔,所有钻孔孔径均为Φ55mm。

图5 孔间距为1.0m爆破实验钻孔布置图

在爆破后对2#观测孔的孔内裂隙形态进行了探测,如图6所示。当探头刚进入钻孔时,浓厚的炮烟遮挡了镜头,导致裂隙形态难以辨认,可见,爆破钻孔与2#观测孔已经连同,爆破孔内的炮眼沿两孔之间的爆生裂隙进入观测孔内。摄像头继续向孔内观测,发现3.4m开始到孔底均能够清晰可见的爆生裂隙,纵向裂纹,且岩石的破碎较严重。这就表明,爆破孔附近0.5m处的钻孔内已经形成了定向,爆生裂隙的总长度约为7m。

图6 孔间距1.0m爆破实验2#钻孔原始裂隙形态图

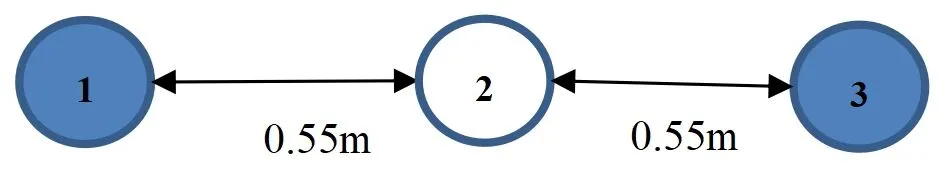

孔间距1.1m的爆破实验采用3个钻孔,具体位置如图7所示。其中1#和3#为爆破孔,采用囊袋封孔工艺,2#为预留观测孔,孔径均为Φ55mm。

图7 孔间距为1.1m爆破实验钻孔布置图

爆破后,孔前部出现细微裂纹,裂隙出现在孔口5.6m内及孔底1m的位置内,裂隙长度在4m左右,如图8所示。相比于1m孔间距而言,虽然此时的顶板也被切开,但是效果没有1m孔间距时好。

通过实验发现不同孔间距爆破后切缝长度如表2所示,不同孔距爆破后,孔距为1m时,裂隙最清晰,爆破效果最好,横向切缝长度足以连通两个爆破空且经济性最佳,因此选择1m的孔距进行爆破是最优选择。

表2 不同孔间距爆破实验结果

4.结论

(1)1.5m单囊袋在封孔材料灌注1h后最为稳定,在多次实验中并未发生冲孔现象,而0.7m单囊袋和0.6m双囊袋都发生过冲孔现象。

(2)孔间距为0.5m时孔内发现大量纵向裂纹,大部分区域破坏严重,经济性欠佳;孔间距为1m时孔内出现了明显的爆生裂隙,总长度约7m,孔底区域出现了岩石破碎的现象;孔间距为1.1m时孔前部出现网状裂纹,裂隙出现在距孔口5.6m内及孔底1m的位置。