新能源特种车辆直动阀控动力分配装置设计与性能分析

2024-01-16马先润李波葛文庆谭草

马先润,李波,葛文庆,谭草

(1.烟台职业学院交通工程系,山东烟台 264670;2.山东理工大学交通与车辆工程学院,山东淄博 255049)

0 前言

电动扫地车、电动拖拉机等新能源特种车辆通常需要2种及以上的动力以满足行驶过程中特种作业的要求,而新能源特种车辆一般只有一个电机作为动力源,它需要一种快速响应的动力分配装置,对动力源进行分配以提升其工作效率。目前主流的动力分配装置均采用机械液压相结合的方式,一般由先导阀的液压力推动主阀芯移动,通过二次液压放大执行控制器指令。YU等[1]针对DCT直动式电磁阀进行了建模仿真分析,其电磁阀不存在复位弹簧这一装置,其电-机械转换器输出力较小导致其响应速度较长。TAO等[2-4]对大功率AT液压换挡执行机构进行了深入研究,提供了一种针对先导型电磁阀调压过程数学建模的方法,并通过台架试验验证了模型的准确性。BALAU等[5]提出一种用MATLAB/Simulink对直动式电磁阀性能进行建模的方法,并通过试验验证,模型和试验结果互相匹配。提升动力分配装置性能需提升电-机械转换器性能,文献[6-7]为电-机械转换器性能优化提供了参考思路,文献[8-10]对装置设计优化提供了思路。文献[11]将电磁阀直接驱动阀芯的技术应用于车辆制动系统,大大提升了制动系统的响应速度。

本文作者提出一种新型的应用于新能源特种车辆的直动阀控动力分配装置。由高功率密度的电-机械转换器直接驱动电磁阀阀芯,通过液压控制离合器的结合与分离实现对动力的分配。相较于传统的车用液压控制系统,省去先导阀的建压时间,以提升新能源特种车辆动力分配装置的响应速度与控制精度。

1 方案设计

1.1 直动阀控动力分配装置方案设计

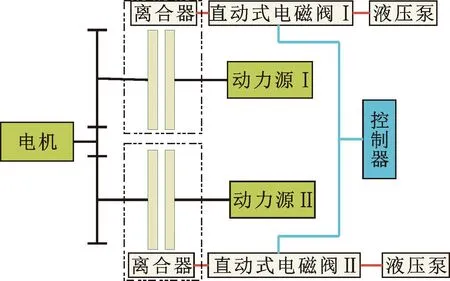

文中提出了一种新型的应用于新能源特种车辆的直动阀控双动力分配装置方案,如图1所示。新能源特种车辆电机经减速齿轮连接到离合器的输入轴,离合器的输出轴作为动力源用于车辆自身驱动和连接各种车载特种作业装备。直动式电磁阀通过控制离合器液压腔的充放油状态从而控制离合器的结合与分离,进而控制新能源特种车辆的动力分配。

图1 直动阀控双动力分配装置方案Fig.1 The dual power distribution scheme of direct-acting solenoid valve

文中采用高功率密度的电-机械转换器直接驱动电磁阀阀芯,相较传统的车载电控液压装置省去了一级液压功率的放大、先导阀建压的过程以及先导建压的时间,响应速度大大提升。此设计方案由于减少了一级液压放大,从机构设计上减少了系统的非线性度,提升了新能源特种车辆动力分配装置的控制精度。

1.2 直动阀原理

文中采用的直动阀是由高驱动力密度动圈式电-机械转换器和双弹簧阀体结构组成,其结构如图2所示。当电-机械转换器无电磁力输出时,电磁阀阀芯在双弹簧作用下处于中间位置,电磁阀处于闭合状态,离合器液压腔内无压力,离合器处于分离状态;当电-机械转换器有向左的电磁力输出时,阀芯位置向左移动,离合器液压腔内开始有压力油输入,离合器逐渐闭合,离合器输出轴开始有动力输出;当电-机械转换器有向右的电磁力输出时,阀芯位置向右移动,离合器液压腔开始排油,离合器逐渐分离,动力输出逐渐中断。

图2 直动式电磁阀方案模型Fig.2 Direct-acting solenoid valve scheme model

2 电-机械转换器性能分析

2.1 仿真分析

文中采用有限元电磁场分析软件建立电-机械转换器输出电磁力分析模型,计算出电-机械转换器在各个位置及各种电流状态下输出的电磁力。在电磁力分析模型中设置了永磁体的五环Halbach阵列以提高气隙的磁通密度,线圈分为上下2个电流方向相反的绕组以抵消电枢反应,通过仿真模型计算出电-机械转换器在各行程位置及各电流大小输出的电磁力。电-机械转换器三维模型网格划分及磁通密度云图如图3、4所示。

图3 电-机械转换器三维模型网格划分Fig.3 Grid generation of electro-mechanical converter 3D model

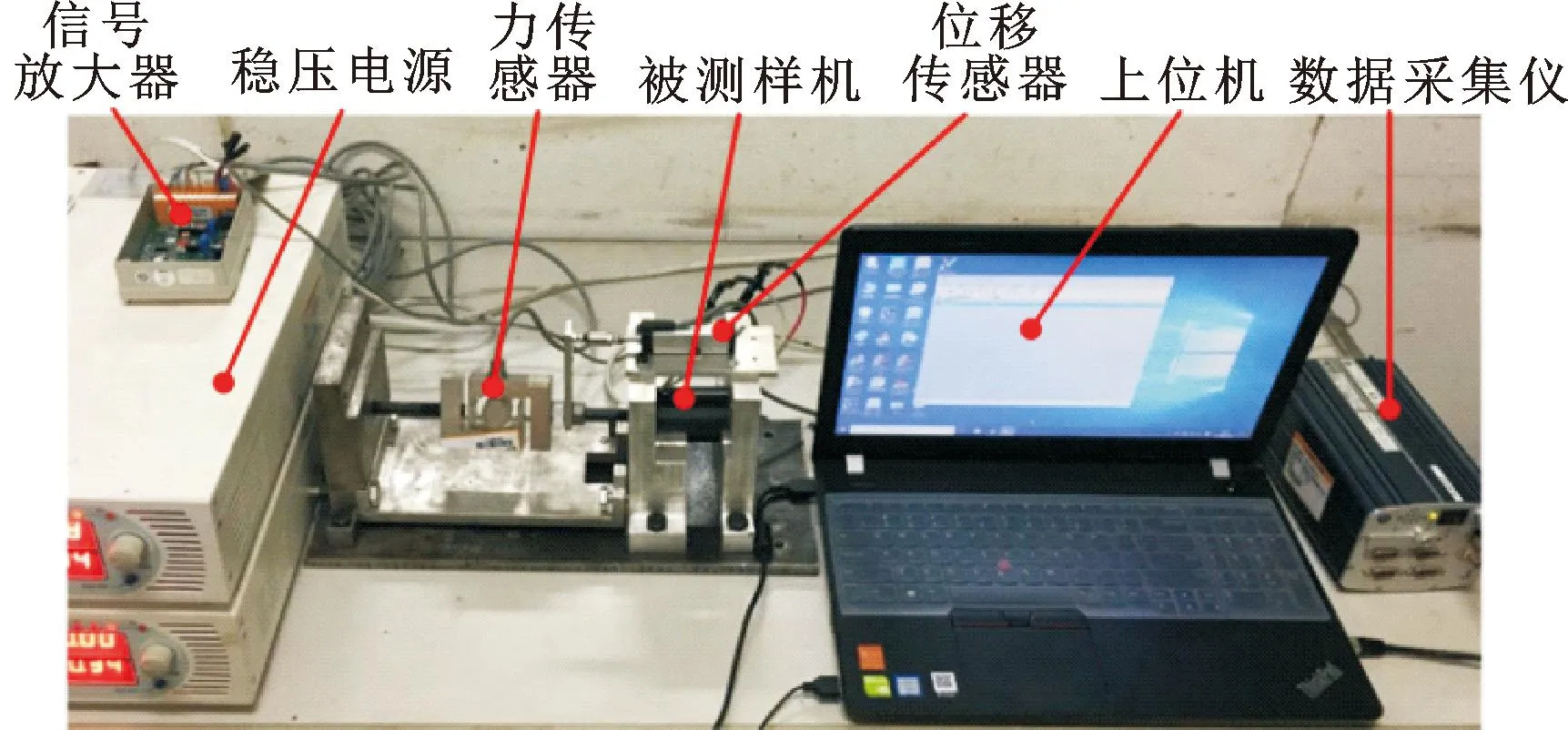

2.2 试验验证

为验证电-机械转换器仿真模型的计算精确性,完成了电-机械转换器的样机制备,搭建电-机械转换器静态输出特性测试台架,如图5所示。测试台架由力传感器、位移传感器和数据采集仪等组成,完成对电-机械转换器各个位置及各种输入电流状态下的输出电磁力的测试。

图5 电-机械转换器静态性能测试台架Fig.5 Static performance test bench for electro-mechanical converter

为满足阀芯驱动性能要求,分别对电-机械转换器输入电流为2、4、6、8、10、12 A的中位左右各5 mm行程内的输出电磁力特性进行测试。电-机械转换器输出力仿真与试验对比如图6所示。

图6 电-机械转换器输出力对比Fig.6 Output force comparison of electro-mechanical converter

结果表明:仿真值与试验值相互印证,电-机械转换器输入电流和输出电磁力呈比例关系。电-机械转换器输入电流为12 A时,在初始位置输出的峰值电磁力为198 N,完全满足阀芯驱动性能要求。

3 装置输出性能分析

3.1 仿真分析

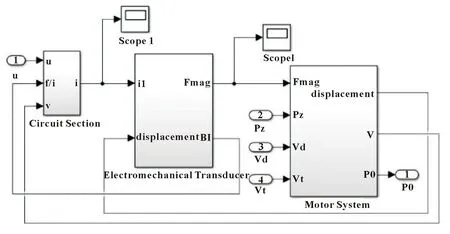

建立直动阀控动力分配装置特性仿真模型,模型分为电磁线圈部分、电-机械转换器部分及阀芯运动三部分,如图7所示。将电-机械转换器在各个状态下输出的电磁力输入到双弹簧阀体结构及液压输出特性仿真模型中,从而搭建出直动式电磁阀控制的动力分配装置的性能分析模型,对装置性能进行仿真计算分析。

图7 液压输出特性仿真模型Fig.7 Simulation model of hydraulic output characteristics

3.2 试验验证

为验证装置的输出特性,搭建了直动阀控动力分配装置输出特性试验台架,台架由直动式电磁阀、压力传感器、电流传感器和控制器等组成,如图8所示,通过试验验证装置的输出特性。

图8 电磁阀输出特性试验台架Fig.8 Performance test bench of direct-acting solenoid valve

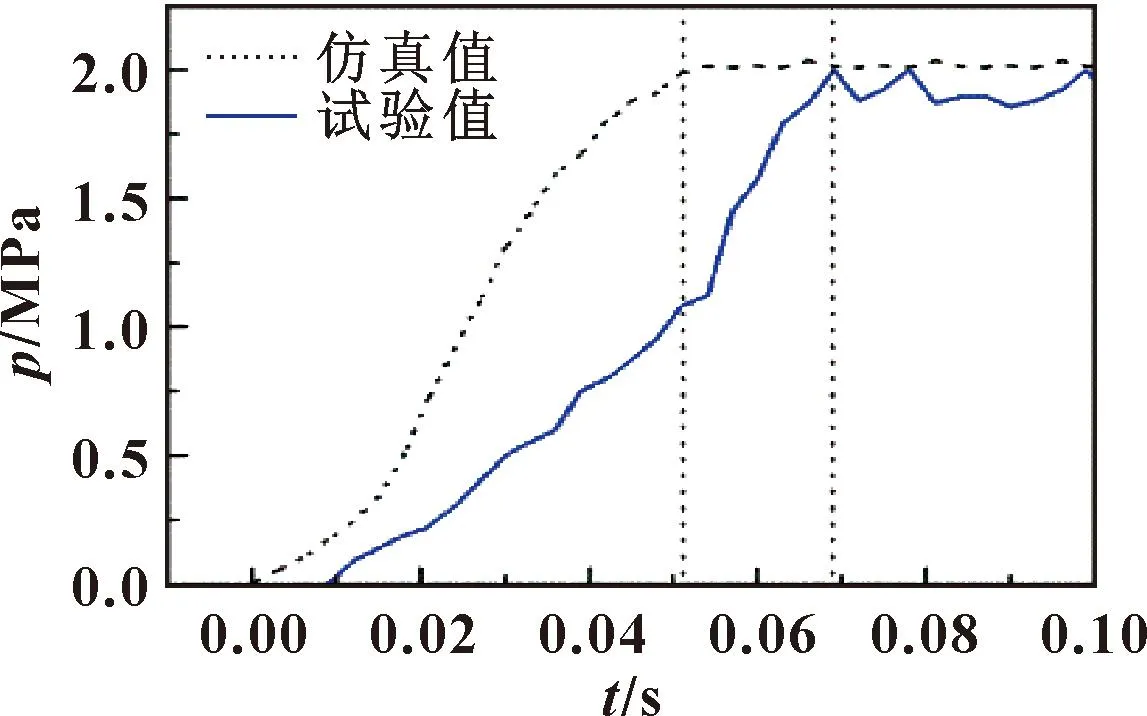

装置中,当电-机械转换器输出的电磁力克服弹簧弹力、摩擦力及液动力等阻力时,推动阀芯逐渐开启,液压油流经电磁阀进入离合器,离合器内压力逐渐建立。装置输出特性如图9所示,在仿真过程中,离合器腔内压力逐渐增大,在51 ms时,压力达到2 MPa;在试验过程中,电流传感器在9 ms时检测到有电流进入电-机械转换器,开始输出压力,在69 ms时,装置离合器内压力达到2 MPa。因此,装置建压时间需要69 ms。

图9 电磁阀输出特性Fig.9 Output characteristic of solenoid valve

装置在0~9 ms内无压力输出,此时间为控制器响应时间、传感器响应时间及装置响应时间之和。试验过程中装置建立液压力时间比仿真过程中建立液压力时间滞后18 ms,除控制器响应时间、传感器响应时间外,仿真过程中没有考虑电磁阀的泄漏等因素。仿真和试验结果相互印证,直动阀控动力分配装置可在69 ms内实现动力分配,将电机的动力输入到特种新能源车辆的作业机构中,大大提升了特种新能源车辆动力分配装置的响应速度。

4 结论

(1)提出了一种新型的应用于新能源特种车辆的直动阀控双动力分配装置方案,该方案由高功率密度的电-机械转换器直接驱动电磁阀阀芯,通过液压控制离合器的结合与分离实现动力分配。

(2)对装置的核心部件电-机械转换器进行理论分析、仿真计算和试验验证,结果表明:该电-机械转换器的输出力特性完全满足装置阀芯驱动力要求。

(3)对装置的输出特性进行理论分析、仿真计算和试验验证,装置在69 ms内实现动力分配,大大提升了特种新能源车辆动力分配装置的响应速度。

(4)文中通过直动阀控动力分配装置对新能源特种车辆进行动力分配,大大提升特种作业响应速度,对于丰富新能源特种车辆的动力分配装置具有重要的科学意义。