汽轮机高压内缸螺栓断裂分析及监督探讨

2024-01-15金莎莎潘英峰

程 翔, 张 洁, 金莎莎, 潘英峰

(1. 安徽新力电业科技咨询有限责任公司,合肥 230601;2. 国网安徽省电力有限公司电力科学研究院,合肥 230601)

汽轮机的安全运行影响着机组的安全性、可靠性和经济性,同时汽轮机高压内缸的部件受高温高压蒸汽的影响较大,特别是高压内缸螺栓。因此,为保证汽轮机的安全稳定运行,不仅需要保证高压内缸的紧固性和密封性,而且需要保证其在高温、高压条件下不易发生断裂[1]。火电机组运行过程中,汽轮机高温螺栓的断裂事件发生得较频繁,给金属的监督工作和汽轮机设备的维护带来了很多的不便[2-4]。20Cr1Mo1VNbTiB钢作为国产高温螺栓用钢,具有良好的综合力学性能,在汽轮机高压内缸螺栓上有很好的应用,但是其也存在断裂失效的情况[5-7]。因此,对20Cr1Mo1VNbTiB钢制高压内缸螺栓断裂失效原因进行研究和分析,有利于找到有效的方法预防同类型事故的发生,从而更好地进行金属监督和设备维护的工作。

某300 MW机组在无损检测的过程中发现高压内缸螺栓存在断裂的情况,通过无损检测、宏观检查、化学成分分析、微观组织分析、硬度检验、力学性能检验等方法对部分20Cr1Mo1VNbTiB钢制高压内缸螺栓通的断裂原因进行分析和研究,并且给出了相关监督检验的建议。

1 试验分析

1.1 无损检测

在汽轮机B修期间,受检修工期的影响,对高压内缸螺栓(中心通孔螺栓)不进行拆卸处理。此时,高压内缸螺栓处于拉应力状态。采用型号为XLLV A84100的内窥镜通过螺栓中心加热孔对螺栓内部进行宏观检查,检查发现一处螺栓(编号为A13)存在断裂的情况。

依据标准[8]采用直探头纵波法进行超声波检测,即采用HS700型超声波探伤仪(2.5 MHz/Φ14型超声波探头),将LS-1试块(超声波标准试块)上与被检螺栓最远端螺纹距离相近的横孔(1 mm直径)最高反射波,调整至80%屏高作为基准灵敏度,并且在基准灵敏度的基础上增益12 dB作为检测灵敏度。检测时,将探头置于螺栓端面上进行扫查,扫查时注意探头移动的间距应小于探头半径,同时探头要在端面范围内检测。

缺陷测量方面,采用6 dB法测定缺陷指示长度。首先,通过移动探头找到缺陷最高反射波,按下“波峰记忆”按钮后按“自动增益“按钮,将波高调整到80%屏高;其次,向左移动探头,当波高降到40%屏高时,在探头中心线部位进行标记(记为标记a);最后,向右移动探头,当波高降到40%屏高时在探头中心线部位进行标记(记为标记b)。标记a和标记b之间的直径距离即为缺陷的指示长度[8]。从检测结果上来看,在A13螺栓(规格为M152×1 135 mm)上沿第一丝牙断裂处的缺陷反射信号最强烈(反射波最高),并且整个截面均有缺陷反射信号。因此,推测该处断裂长度横穿螺栓,而高压内缸其他螺栓未发现可记录的缺陷反射信号,判断其他螺栓检测合格。

1.2 宏观检查

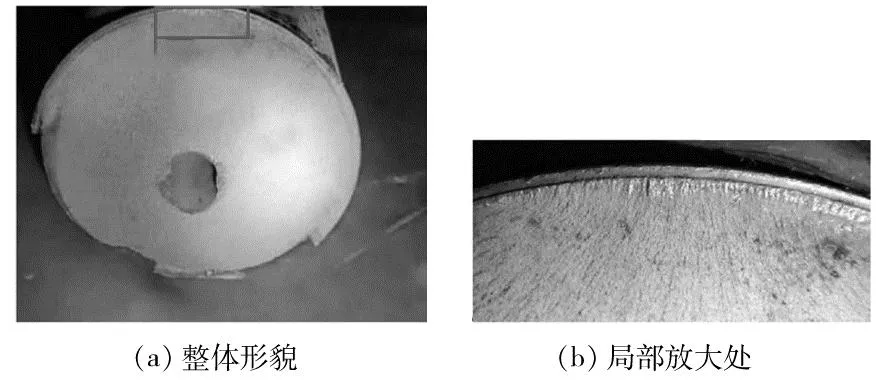

对高压内缸断裂螺栓进行拆卸,拆开后检查发现断裂部位位于近螺杆侧第一丝牙处,该处也是整根螺栓的应力最大处。图1为断裂螺栓的断口(见图1(a))及起裂点部位(见图1(b))的宏观图片。

图1 断裂螺栓的断口及起裂点的宏观图片

从图1中可以看出:该螺栓沿第一丝牙呈整面断开,断口呈现典型的脆性断裂特征,断口表面呈现红褐色,有一定程度的氧化及伤痕,表明螺栓已断裂较长时间。基于停机时间进行分析,该高压内缸螺栓是在运行过程中发生断裂的,断裂的起裂点位于螺栓一侧的表面层。在交变载荷的作用下,起裂点部位形成微裂纹,微裂纹形成后进入到裂纹扩展阶段,其中裂纹总是沿着最大剪切应力的滑移平面向前扩展,裂纹的扩展方向与拉应力方向垂直,裂纹扩展后,螺栓截面出现裂缝,当剩余未断截面不足以承受载荷时,会发生断裂[4]。同时,裂纹的萌生和扩展是在漫长的时间内进行的。

1.3 化学成分分析

断裂的高压内缸螺栓所用材料为20Cr1Mo1VNbTiB,用全定量光谱仪对断裂螺栓、合格螺栓和新换备品螺栓的化学成分进行检测分析,检验结果见表1,所测螺栓的化学成分均符合标准[9]中对20Cr1Mo1VNbTiB材质的要求。

表1 各螺栓的化学成分

1.4 微观组织分析

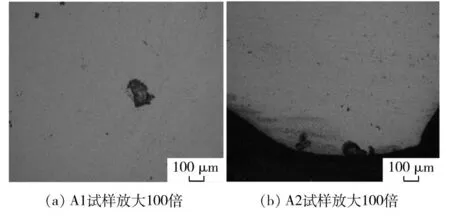

20Cr1Mo1VNbTiB钢为贝氏体耐热钢[9],在断裂螺栓的起裂点处截取2个金相试样(记为A1和A2试样),分别对其进行磨制和抛光处理。先在抛光态下将其置于金相显微镜下观察,之后采用三氯化铁盐酸水溶液进行表面腐蚀处理,并且在显微镜下观察试样的金相组织。A1和A2试样的抛光态照片和金相组织照片分别见图2、图3。

图2 A1和A2试样抛光态下照片

图3 A1和A2试样的金相组织照片

从图2可以看出:在抛光态下,螺栓的低倍组织中存在一定量的夹杂物,其中在A1试样上发现大颗粒夹杂物缺陷,缺陷的最大尺寸达到177 μm。夹杂物等级超出了标准[9]中对于20Cr1Mo1VNbTiB材质非金属夹杂物的规定,A2试样上也有一定量的夹杂物缺陷。

从图3可以看出:A1和A2试样的金相组织均为回火索氏体组织,同时晶界上及基体中均存在析出的颗粒状碳化物。

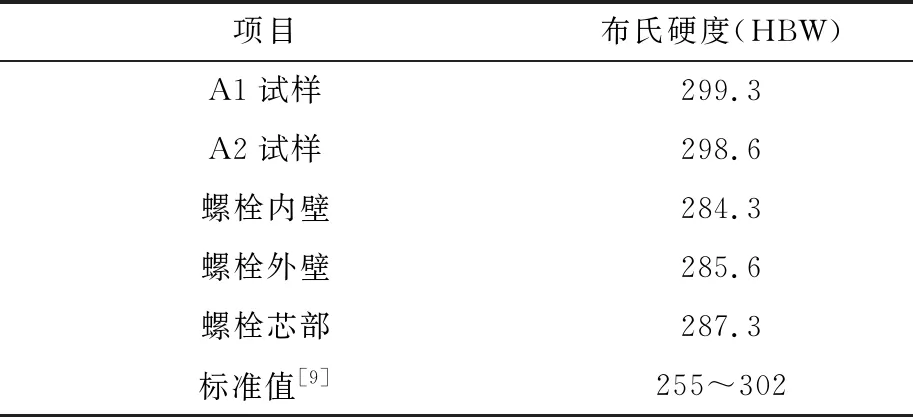

1.5 硬度检验

分别对A1试样、A2试样和螺栓的不同部位进行硬度试验[10],试验的加载力为1 837.5 N,保持时间为15 s,每个试样进行试验3次,结果取平均值,试验结果见表2。从表2可以看出:所测试样的硬度均在标准[9]中对该材质螺栓规定的硬度范围内,但是A1试样、A2试样的硬度较高,接近标准规定的上限值;同时,发现沿外壁向内壁的方向,硬度呈递减的趋势,但是硬度相差不大。

表2 试样的布氏硬度

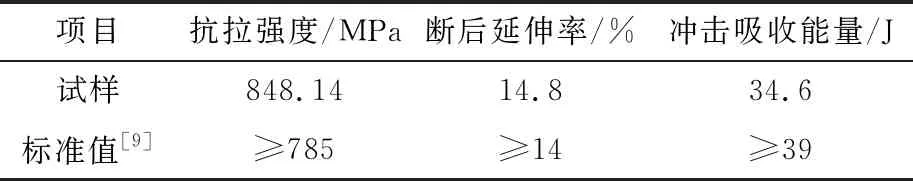

1.6 力学性能检验

按标准[11]要求沿螺栓纵向制备3件标准拉伸试样(均为圆形横截面的R4/d0=10型加工试样),进行室温拉伸试验,结果取平均值。同时,按标准[12]要求沿螺栓纵向制备3件标准冲击试样(均为V形缺口试样,试样尺寸为55 mm×10 mm×10 mm),进行室温冲击试验,结果取平均值。拉伸试验和冲击试验的结果见表3。从表3可以看出:该螺栓的抗拉强度和断后延伸率等参数符合标准[9]的要求。但是,螺栓在室温下的冲击吸收能量为34.6 J,低于标准[9]中对该材质螺栓规定的下限值(39 J)。

表3 试样的室温拉伸和冲击试验结果

2 结果及讨论

该高压内缸螺栓沿第一丝牙处断裂,断口形态为脆性断裂,金相组织为回火索氏体,同时在起裂点部位存在尺寸达到177 μm的大颗粒夹杂物。晶界上及基体中颗粒状碳化物的析出表明螺栓的材料组织出现一定程度的老化;螺栓的硬度虽然满足标准的规定要求,但是已接近规定的上限值;螺栓的抗拉强度和断后延伸率满足标准要求,但是冲击吸收能量不满足标准的要求,这是因为螺栓组织存在一定程度的老化及碳化物的析出,从而导致材料冲击韧性的降低。因为螺栓的应力分布是不均匀的,并且在第1~3圈螺纹处所承受的载荷最大,所以该部位发生断裂的可能性也最高[4,13]。

从断口形貌进行分析,该螺栓断裂属于拉伸疲劳断裂;从材料组织进行分析,螺栓的材料组织包含原始的大颗粒夹杂物缺陷,同时在高温状态下,内部的渗碳体和碳化物脱碳分解,强化合金元素向晶界聚集碳化,形成脆性相。在交变载荷的长期作用下,起裂点部位的螺栓近表面的裂纹萌生并沿晶界扩展,最终导致螺栓发生瞬时断裂[14]。

3 螺栓监督检验建议

针对该20Cr1Mo1VNbTiB钢制高压内缸螺栓出现失效的情况,分析得出螺栓本身包含原始的大颗粒夹杂物缺陷,属于材质本身问题(属于货验收检测范畴)。在机组运行过程中,螺栓内部形成脆性相,同时组织存在一定程度的老化(属于运行过程中监督检测范畴)。基于上述情况,依据相关标准的规定,需要对其监督检验工作提出相应的建议,以提高螺栓的使用寿命。

3.1 技术档案管理方面

应重视螺栓的技术档案管理方面的工作,可以从以下几个方面[15]加强对20Cr1MoVNbTiB钢制螺栓的技术档案管理工作:

(1) 对于备品螺栓(或新购螺栓),应做好螺栓的产品质量书(包括螺栓的原始几何尺寸、螺纹表面质量、螺栓的强度计算值、预紧力值和紧固工艺等)及相关检测资料和记录(包括化学成分分析、无损检测、硬度试验和金相检验等)的收集整理等相关管理工作。

(2) 对于运行中的螺栓,应做好螺栓的蠕变测量值、机组启停次数和运行时间等相关数据的记录和统计工作,同时应对汽轮机A修时的螺栓无损检测、硬度检验和金相检验报告的数据进行收集与整理。值得注意的是,需要对比螺栓硬度和金相组织的变化情况,同时也需要对螺栓在紧固、拆卸、加热、检修、更换和解剖试验过程中的资料进行统计。

(3) 对于已失效的螺栓,应做好其断裂失效,以及运行工况、装配工艺和结构因素影响的分析报告的统计与整理工作,并且制定相应的防失效措施。

3.2 螺栓投运前的监督检验

在螺栓投运前应做好相应的到货验收检验工作,主要涉及以下几个方面[15]:

(1) 应根据产品标准进行几何尺寸、表面粗糙度和表面质量等方面的检查。

(2) 对螺栓及其对应螺母进行100%光谱检验、100%硬度检验、100%超声波检测、金相组织抽检(抽检要求为每种材料及规格的螺栓抽检数量不应少于1件)。

(3) 应抽检螺栓端面的晶粒级别。

3.3 螺栓投运后的监督检验

螺栓投运后,应进行如下监督检验[15-16]:

(1) 汽轮机A修时,应进行100%无损检测、100%硬度检验和20%金相组织抽查,对于硬度高于标准值的螺栓进行金相检查并将其更换为新的螺栓,也应立即更换组织晶粒度高于5级的螺栓。

(2) 对螺栓的蠕变情况进行监督,主要进行长度测量,并且计算蠕变变形量。

(3) 检测中发现不符合标准的螺栓时,应予以复核,同时扩大其检查比例。应及时更换不合格螺栓。

(4) 使用内窥镜对螺栓中心孔进行宏观检查,检查中心孔内壁是否存在过热和烧伤痕迹。

3.4 螺栓的紧固与拆卸监督

采用正确的方式紧固和拆卸螺栓是一项保证螺栓寿命的不容忽视的工作,对于高压内缸20Cr1Mo1VNbTiB钢制螺栓,在紧固和拆卸过程中应进行如下监督工作[15]:

(1) 在螺栓的紧固与拆卸过程中,应注意防止使用过大的冲击力(严禁盲力紧固与拆卸),同时应保证螺栓和螺纹表面光滑,不应出现凹痕等会引起应力集中的缺陷。

(2) 在螺栓的紧固和安装过程中,应按照汽轮机制造厂提供的螺栓紧固说明书执行。

(3) 拆卸高压内缸螺栓时,应等到调节级处壁温降到80 ℃以下时再进行拆卸,避免在高温状态下进行拆卸。

4 结语

对某汽轮机高压内缸20Cr1MoVNbTiB钢制螺栓失效的原因进行分析与讨论,本次螺栓本身包含原始的大颗粒夹杂物缺陷,同时运行过程中材料组织老化,组织内部存在脆性相等原因,最终导致螺栓在应力集中部位发生断裂。螺栓断裂不仅与材质本身的质量问题有关,而且与运行过程中出现的组织老化问题有关。分析结果为后续电厂螺栓监督检验工作提供了案例参考,同时对部件的到货质量监督和运行过程中的监督检测工作提出了更高要求。

基于螺栓失效的分析,结合相关标准从技术档案管理、螺栓投运前、螺栓投运后、螺栓紧固与拆卸等方面总结并梳理螺栓的监督检验工作。通过加强对螺栓的全过程监督管理,可以更好地进行电厂金属监督和设备的维护工作,进而有效地预防同类型事故的发生。