火力发电厂分时线性智能吹灰模型的应用

2024-01-15马晓春刘相宏郑云林赵滔滔赵伟杰

马晓春, 刘相宏, 陈 晶, 郑云林, 郭 丽, 赵滔滔, 赵伟杰

(1. 新疆维吾尔自治区计量测试研究院, 乌鲁木齐 830011;2. 上海新华控制技术集团科技有限公司, 上海 200241)

火力发电厂锅炉的炉膛受热面积灰结渣是生产运行中普遍存在的问题。煤粉燃烧放热的过程中,炉膛各区域受热面会不间断地积累不同程度的灰焦[1-2]。受热面管束发生积灰,会导致过热、再热蒸汽温度降低,锅炉出力受到限制,风烟温度升高,造成热能浪费。同时,过热器、再热器热偏差的增加会影响受热面安全[3-4]。积灰还会增加换热管束的通风阻力,进而增加引风机的负担,影响锅炉的安全经济运行[5-6]。

从燃料经济性出发,我国火力发电厂所用煤的品质参差不齐,灰、硫含量较高,导致炉膛内受热面积灰严重。处理积灰的经典方案是对炉膛内壁的各个部位进行定时定量吹扫,但是该方案基于积灰结渣过程是时间的线性函数,具有一定的盲目性和不科学性,具体为:未考虑到不同局部区域的实际吹灰需求,吹灰收益与能耗相比得不偿失;炉膛内壁缺乏有效的积灰情况测量手段,无法直接判断积灰程度;对于某些不易积灰的部位,定时吹灰会加剧金属消耗,减薄受热面,甚至可能导致爆管。针对上述问题,许多电厂采用智能控制方案优化吹灰系统[7-10]。

国外对智能吹灰方案的研究起步较早,并且开发出一些先进吹灰控制软件,如美国电力研究协会的ISB、瑞士ABB公司的OPTIMAX、美国通用电气公司的OPTIFIRE、美国西屋-艾默生公司的Smart Process和德国西门子公司的Profi等,这些软件已成功应用于工程实际中炉膛内灰焦的吹扫控制系统[11-12]。近年来,国内研究在积灰监测和吹灰策略方面取得了一些丰富的研究成果。曲庆功[10]提出将吹灰净收益值作为积灰监测参数,并且采用基于模糊神经网络的监测方法,计算机仿真表明该方法可提高锅炉受热面换热效率。在吹灰策略方面,俞海淼等[13]设计出一种水冷灰污热流计,通过读取热流计的温度,可以对热流密度进行监测,进而了解炉膛的积灰结渣情况。该方法不受炉膛燃烧特性的干扰,具有一定的通用性,但是需要新增大量热流计仪表实现对炉膛积灰结渣程度的监测,初始投资较高,并且增加了水冷壁的焊口,对锅炉的安全运行有一定的影响。总体而言,国内智能优化吹灰系统的相关功能和应用范围还有很大的发展空间[14-15]。

笔者基于长短期记忆(LSTM)算法对结渣过程进行建模,开发炉膛水冷壁结渣监测模型,并且开发了基于分散控制系统(DCS)的锅炉智能吹灰系统,探究局部受热面上的时间-壁温-阻热程度的关系函数,通过在线实时监测壁温测点的数值,智能判断积灰结焦的程度,从而在最恰当程度进行局部吹扫。

1 分时线性智能吹灰方法

吹灰是为了提高换热介质的导热效率、减少蒸汽的热能浪费和降低受热金属壁面的吹损减薄程度,从而提高机组的整体能量转化效率和经济效益。在吹灰蒸汽额定压力和吹灰器程序控制指令固定的情况下,吹灰频次与蒸汽耗量及受热面吹损减薄程度总体呈一次线性关系,但吹灰效益与吹灰频次之间的函数关系较复杂。吹灰频次过低,会浪费较多燃煤能量;吹灰频次过高,会浪费较多蒸汽能量,并且影响燃烧稳定性和受热面寿命。智能吹灰方法依据吹灰坐标位置的具体工况,选择是否触发吹灰程序,做到无必要不吹灰、有必要立即吹灰,吹灰器组不进行统一步序。

科学吹灰的前提是精确地判断吹扫处积灰的程度和趋势。当无法直接测量灰焦积累的严重程度时,如何通过相关物理量呈现出灰焦积累状态,是智能吹灰方法的技术关键。

采集壁温、主蒸汽流量、省煤器出口温度等关键数据,进行分时拆解,并且采用神经网络模型进行回归分析,求解出具体位置壁温与时间、主蒸汽流量等关键物理量的映射关系,进而分析受热面灰沉积特性。

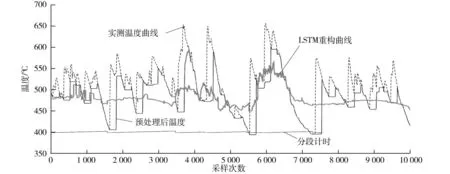

某热电厂机组炉膛某处壁温的历史数据见图1(时间序列对应的时间步长为10 s)。壁温从虚线处随时间呈规律性衰减,并且在下一条虚线位置突然阶跃回升至衰减之前的温度。自然脱落和蒸汽吹灰使局部积累的灰焦在短时间内被剥离,壁面的热阻瞬间降低,从而引起壁温的突变。随着灰焦的继续堆积,该处热阻逐渐增加,直至一定时间或积累到一定程度后,灰焦被再次剥离。

图1 机组炉膛某处壁温时间序列曲线

将图1中温度衰减的局部过程进行分时拆解,得到温度随时间的变化曲线见图2(横纵坐标与图1相同)。初步比对不同时段的衰减曲线,发现这些曲线全部符合同一条衰减函数曲线(类似于负指数函数),只是不同时段的采样曲线对应衰减函数曲线的不同阶段,衰减特性蕴含了结渣导致热传导受阻特性。依据拟合出的衰减特性曲线,可以由温度衰减的前半程预测后续的温度变化趋势,并且依据后续温度变化趋势判断是否需要触发局部吹灰程序。

图2 壁温曲线的阶跃-衰减特性分时拆解

在应用数学层面,可以通过各种数值方法拟合得到图2中虚线,如采用负指数函数、抛物线函数、三角函数等常规函数进行拟合,或采用人工神经网络模型进行非函数化拟合。壁温除受时间的影响外,还受主蒸汽流量、燃烧器挡板开度等参数的影响,属于多解释变量的映射关系拟合,人工神经网络模型适用于多变量之间错综复杂关系的拟合。研究采用适宜拟合时序问题的LSTM神经网络模型。

LSTM神经网络是一种特殊的循环神经网络(RNN),能学习数据流的长期时序规律。它最早由Hochreiter和Schmidhuber于1997年提出,后经众多学者的提炼和推广,被广泛用于天然气负荷预测、股票市场预测、语言建模和机器翻译等序列任务。梯度消失的主要限制是模型无法学习长期的依赖关系。与常规RNN相比,LSTM神经网络可以存储更多的历史时序信息,以避免梯度消失。与仅维护单个隐藏状态的RNN相比,LSTM神经网络可以储存更多参数,因此可以更自如地保存或丢弃指定时长的时序数据。

2 测试与分析

选取该机组某处壁温的历史数据,采样步长为10 s,采样总次数为65 000。根据阶跃过程最长时间为100 s、壁温的连续落差不小于50 K进行分时拆解,分别提取出各段温度随时间的衰减历程。将各段数据用于训练LSTM神经网络模型,得到重构曲线,结果见图3(前10 000次采样)。LSTM重构曲线与历史采样曲线的平均相对误差为11.3%,绝对误差的标准差为26.5 K。LSTM重构曲线较好地呈现了壁温的变化趋势,说明对壁温的时序曲线进行精准拆解后可以准确提取灰焦随时间的积累特性。

图3 分时拆解后的LSTM拟合-重构效果

3 实际应用

3.1 测点布置

基于提出的分时线性智能模型,设计并开发了整套机组的智能吹灰系统,探究其在该机组DCS中的应用效果。

该机组的锅炉为330 MW亚临界参数汽包炉,采用自然循环、一次中间再热、单炉膛、四角切圆燃烧方式、平衡通风、固态排渣、全钢悬吊结构、露天布置,工作负荷率在80%左右。

锅炉炉膛壁面的温度测点全部布置在炉膛墙式吹灰器的吹灰范围内。温度测点的布置见图4,炉膛内按照8层(第5层无观火孔)布置,共安装88台墙式吹灰器,在前墙最下层吹灰器标高位置开始布置测点(采用逆时针螺旋上升式布置),依次对测点进行编号,保证每台墙式吹灰器至少对应1个温度测点。

图4 炉膛壁面温度测点的布置

采用分时线性智能模型对每个温度测点单独进行分时拆解,并且采用LSTM算法进行建模,将模型与壁温、过热器焓增、烟气温差和烟气压差等参数进行比较,得出炉膛内各个部位的吹灰需求。

3.2 被监测变量与相关运行参数模型

采用主元分析法在历史生产数据中筛选出被监测变量和各个运行参数在新映射空间的变量,然后采用LSTM算法建立模型,其中包括:

(1) 建立与炉膛壁温从衰减到完全回升的运行时间、蒸汽流量、省煤器出口给水温度、各燃烧器辅助风挡板指令等运行参数相关的67个8维模型。

(2) 建立与低温过热器蒸汽焓增、低温再热器蒸汽焓增、高温再热器蒸汽焓增、吹灰后运行时间、蒸汽流量、再热蒸汽温度调节挡板开度比和烟气温度等运行参数相关的6个5维模型。

(3) 建立与屏式过热器蒸汽焓增、高温过热器蒸汽焓增、吹灰后运行时间、蒸汽流量、再热蒸汽温度调节挡板开度比、烟气温度和减温器出口温度等运行参数相关的2个6维模型。

(4) 建立与省煤器中给水焓增、运行时间、蒸汽流量、再热蒸汽温度调节挡板开度比、烟气温度、省煤器出口给水焓等运行参数相关的1个6维模型。

(5) 建立与空气预热器进出口烟气压差、壁温从衰减到完全回升的运行时间、蒸汽流量、再热蒸汽温度调节挡板开度比和空气预热器入口烟气压力等运行参数相关的2个5维模型。

(6) 预设历史生产数据服从正态分布,依据被监测变量偏离正态分布中心的具体情况,设置触发吹灰条件的合适阈值,求出触发吹灰条件的阈值。

3.3 智能吹灰控制流程

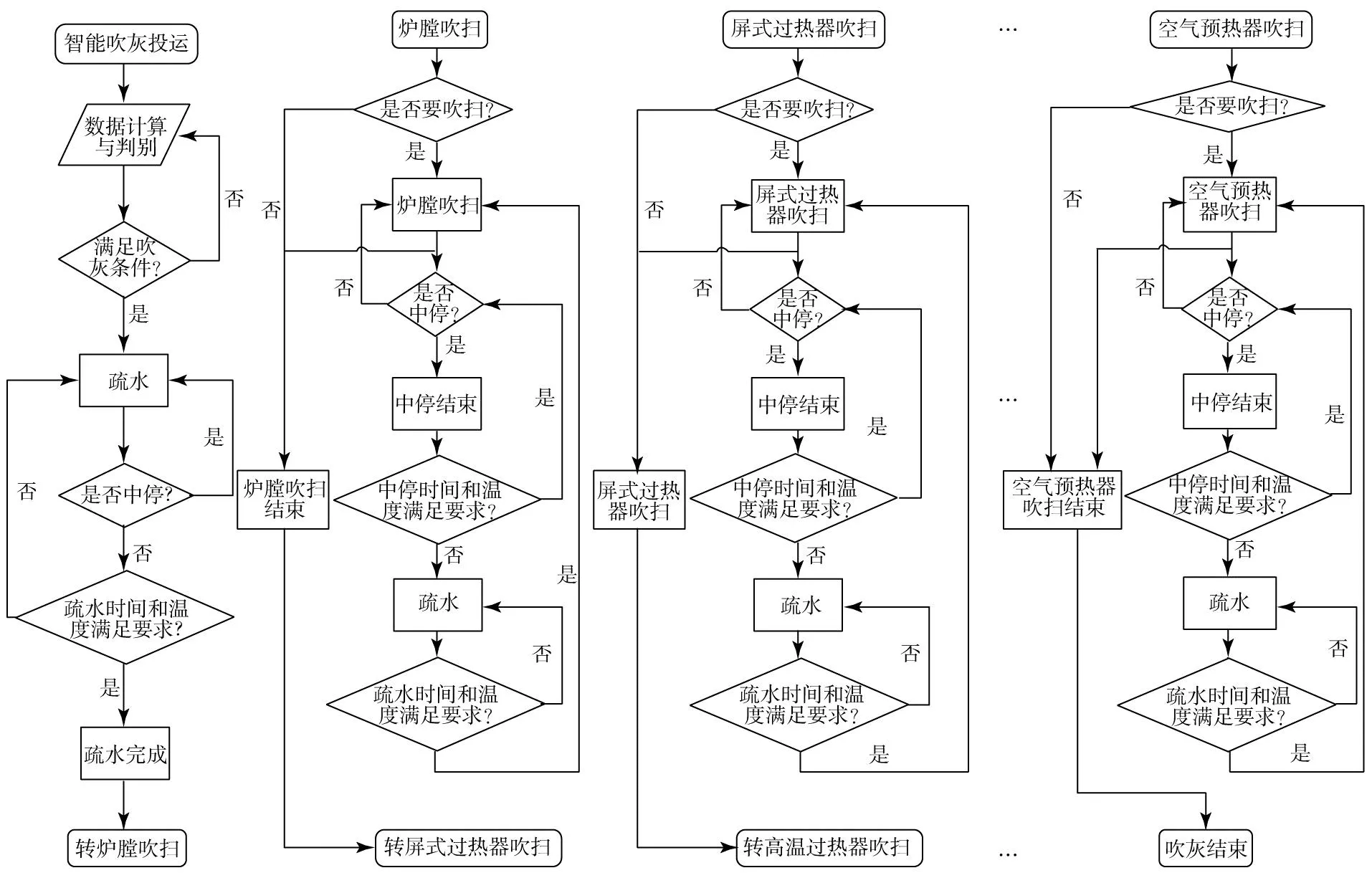

按烟气流向进行吹灰,烟气依次流过炉膛、屏式过热器、高温过热器、高温再热器、低温再热器、低温过热器、省煤器、空气预热器。智能吹灰控制流程见图5。

图5 智能吹灰控制流程

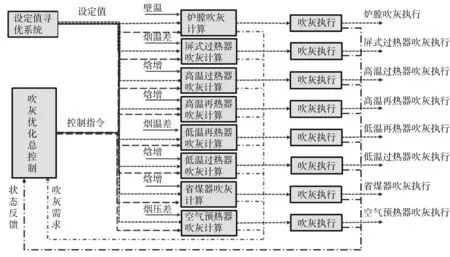

3.4 智能吹灰控制原理

结合受热面对应的动态沾污模型,开发基于DCS的智能吹灰系统。智能吹灰控制原理见图6。吹灰优化总控制模块根据吹灰需求、吹灰后运行时间、疏水温度和中停条件控制各单元的智能吹灰。

图6 智能吹灰控制原理

4 投运效果分析

4.1 直接经济效益

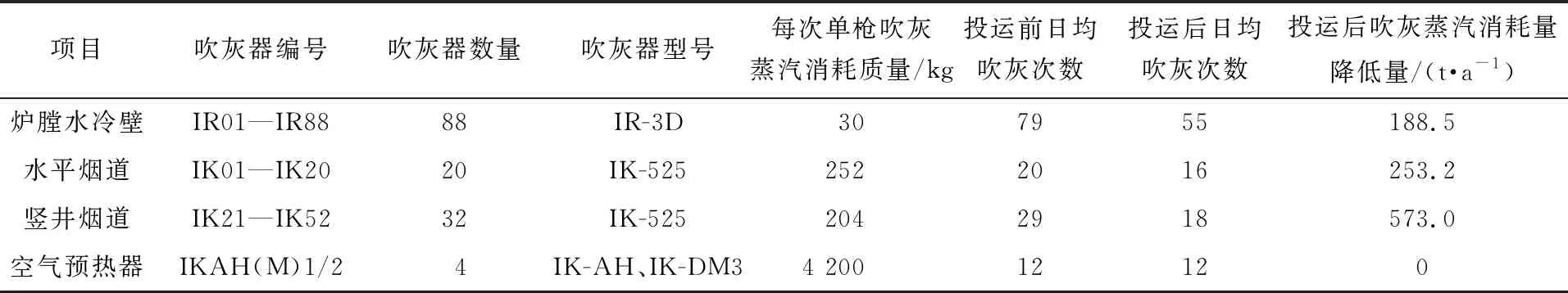

(1) 减少吹灰蒸汽消耗量。

智能吹灰系统投运后168 h测试期间与投运前的数据对比结果见表1,智能吹灰系统投运后吹灰蒸汽消耗量(质量流量)降低总量为1 014.7 t/a(该机组2021年的运行时间约为7 699.52 h,折合320.8 d,平均负荷率为 71.2%)。

表1 智能吹灰系统投运前、后数据对比

在额定功率工况下,煤耗量(质量流量)为140.64 t/h,对应标准煤的煤耗量为100.5 t/h,主蒸汽质量流量为1 048 t/h,标准煤单价为1 300元/t,按吹灰蒸汽比焓与主蒸汽比焓之比(0.919 4)折算吹灰蒸汽的煤耗量,计算智能吹灰系统投运后通过减少吹灰蒸汽消耗量可实现直接经济效益约11.6万元/a。

(2) 降低排烟温度。

智能吹灰系统投运后,经测试,锅炉排烟温度降低约2.24 K,对应锅炉效率提高0.11个百分点,供电煤耗率降低0.391 g/(kW·h),可实现直接经济效益约92.0万元/a。

4.2 间接经济效益

智能吹灰系统投运后的间接经济效益如下:

(1) 有效避免由炉膛水冷壁结渣、掉渣导致的安全事故。

(2) 有助于对锅炉燃煤方案、燃烧运行参数的调整,进而可以提高锅炉运行的安全性、经济性。

(3) 避免吹灰器频繁动作对受热面金属材料寿命的影响,降低爆管概率,进而减少受热面维护、更换费用。

(4) 降低吹灰器投运频次,从设备使用的角度考虑,能够较大程度地降低缺陷产生的可能性,减少作业人员消除缺陷的工作量,降低安全隐患。

(5) 在降低煤耗量的同时,可以有效减少电厂在生产运行过程中产生的二氧化硫、氮氧化物、一氧化碳、二氧化碳等气体和颗粒粉尘,提高锅炉环保排放特性。

机组采用分时线性智能吹灰系统,经过168 h的测试后,日均吹灰次数从141降低至102,吹灰频次降低约27.71%,达到了降低25%以上的技术指标要求,具有一定的经济效益。

5 结语

锅炉炉膛受热面的积灰结渣是生产运行中普遍存在的现象,对机组的安全性、经济性有不可忽略的负面影响。研究从受热面的积灰特性着手,将历史壁温曲线依照阶跃-衰减特性进行分时拆解,结合LSTM算法对结渣过程进行建模,开发炉膛水冷壁结渣监测模型;同时,结合屏式过热器、高温过热器、高温再热器、低温再热器、低温过热器、省煤器和空气预热器对应的动态沾污模型,开发基于DCS的锅炉智能吹灰系统。系统实现了锅炉日常运行过程中“按需适量”的智能吹灰、自动疏水、自动投停,保证了锅炉受热面的安全。该系统已在某热电厂实地投运,通过实际试验得出,启用智能吹灰方法后,有效地降低了吹灰器投运频次和吹灰蒸汽消耗量,降低了排烟温度。该智能吹灰系统对燃煤电厂锅炉的吹灰系统智能化运行具有重要意义。