基于炉内壁温计算的氧化层生长在线监测研究

2024-01-15靳旺宗王宏伟祖勇海张添银

李 涛, 靳旺宗, 王宏伟, 祖勇海, 张添银, 何 栋

(内蒙古国华准格尔发电有限责任公司, 内蒙古鄂尔多斯 010300)

随着经济的增长和用电负荷的增加,燃煤机组逐渐向高参数、大容量的超(超)临界技术升级。压力和温度等级的提高使锅炉受热面管道极易发生蒸汽侧氧化腐蚀。随着氧化层厚度的增加,在启停及变负荷过程中可能会发生氧化皮剥落,导致管道下弯头位置发生堵塞,严重时会导致受热面爆管泄漏。氧化皮脱落问题已严重影响电厂的安全生产,成为长期困扰发电行业的一大难题[1-2]。

由于锅炉运行环境的特殊性,对超(超)临界机组受热面的氧化腐蚀监测手段有限,无法掌握长期运行过程中炉管内部的腐蚀状况。目前,对氧化层生长机理的研究已基本成熟,国内外学者对不同蒸汽温度和压力下各类钢的氧化规律进行了一系列研究[3-4],建立了不同受热面材料的氧化层增厚模型,为氧化层生长预测奠定了基础。实际运行机组的氧化层增厚速率主要取决于工质侧的蒸汽温度;但是,只能通过炉外管道上的热电偶监测锅炉受热面的壁温,难以反映炉内工质状态,这成为制约氧化层生长预测的主要因素。目前,传统壁温计算还是基于前苏联热力计算标准,标准中使用了大量经验公式及数据,这使锅炉在变工况时的壁温计算误差相对较大[5-6]。

随着计算机技术的发展,更多学者为了能更准确地得到炉内烟气场及温度场分布,利用有限元数值模拟方法进行计算,但是有关锅炉屏区传热模拟还没有十分理想的方法[7-8]。有学者采用神经网络方法对锅炉内部烟气场中过热器和再热器外管壁金属温度进行预测[9-10],但是难以获得锅炉内部受热面金属壁面温度数据样本。阎维平等[11]基于锅炉机组热力计算标准(1973年)所推荐的壁温计算方法,利用管段局部工质能量和质量守恒原理,计算受热面管从入口到出口壁面不同位置处的金属温度,以进出口工质温度测量值或合理考虑了热偏差的设计值为依据得出管道实际吸热量,计算得到的最高壁温及位置与实际情况更加吻合。对局部传热系数采用加权处理也可以得到较为合理的结果,但难点在于如何准确地确定该加权系数[12]。

笔者通过实时锅炉热力计算得到过热器的进出口烟气温度,并利用炉外测点数据计算烟气热偏差,进而较为准确地计算出炉内壁温数据。在此基础上,实现氧化层生长动态计算,并与实测数据进行对比以验证模型的可靠性。

1 氧化层在线评估流程

超(超)临界锅炉用钢在运行过程中极易被氧化,管道内表面在蒸汽环境中生成氧化层,不同温度条件下的氧化膜形成机制各不相同。在锅炉开始投运的数小时内,氧化膜形成得很快,一旦氧化膜形成后,后续氧化速率便会下降并基本维持恒定[13]。在某些不利的运行条件下,如超温或温度、压力大范围波动,会导致受热面工质侧氧化速率明显加快[14]。对于实际运行的机组,影响氧化层剥落的主要因素包括:受热面材质、工质参数和机组启停等。针对某一机组,在受热面材质已定的条件下,氧化层生长主要与受热面运行温度相关,这为氧化层生长在线监测提供了基本思路。氧化层生长规律可用以下公式表示。

x=ktn

(1)

k=k0exp(-Q/RT)

(2)

式中:x为氧化层厚度,μm;k为线性速率常数;t为氧化时间,h;n为速率指数;k0为常数;Q为活化能,kJ/kmol,表征了氧化时所需的能量,也表明了氧化过程发生的难易程度;R为气体常数,8.314 J/(mol·K);T为温度,K。随着氧化时间的增加,氧化膜变厚,氧化速率越来越小;从增长速率的角度来看,在氧化初期的一定时间段内,氧化层的增厚对锅炉受热面具有保护作用。

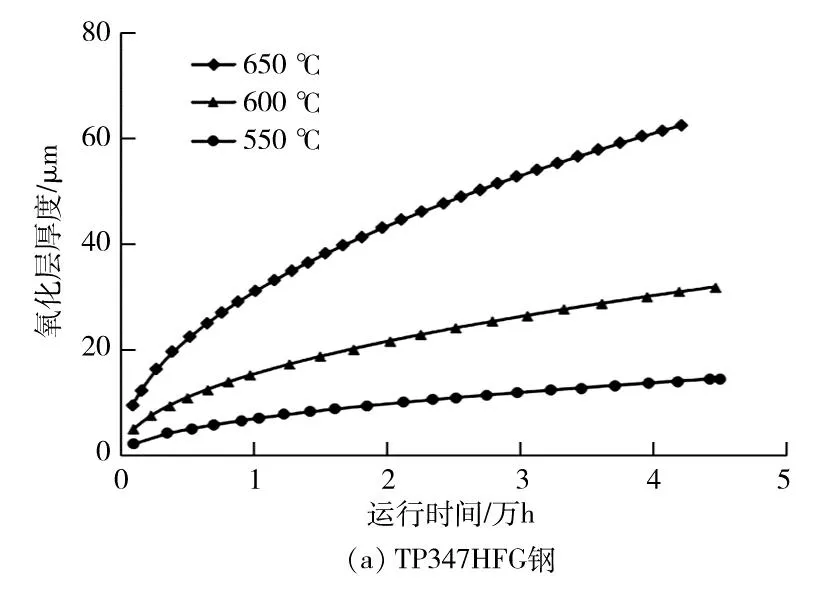

不同蒸汽温度下各类钢的氧化层生长规律与抛物线氧化规律基本符合,TP347HFG钢、T91钢的氧化层厚度变化规律见图1。

图1 氧化层厚度随时间的变化

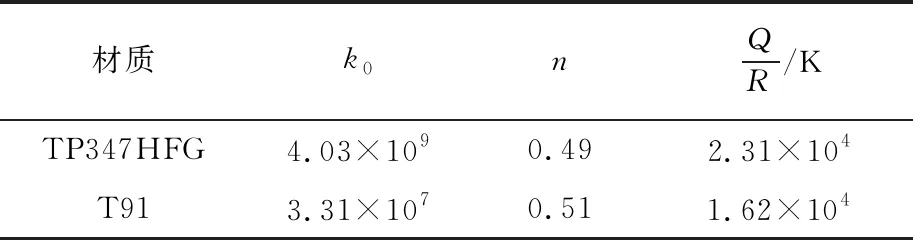

对图1的数据进行拟合,得到TP347HFG钢、T91钢的模型参数(见表1)。

表1 氧化模型参数

在运行期间,受炉内燃烧工况及其他因素的影响,实际运行温度不断变化,因此无法利用式(1)进行氧化层增厚计算。在实际应用中,采用周期采样的方法,认为可以忽略在一个较小的周期范围内的温度波动,利用平均值进行计算。在较小的周期范围内,温度为常数,则式(1)中的自变量只有时间,对式(1)进行求导,得到某一温度下,一定时间内氧化层的增厚Δx计算模型为:

Δx=kntn-1Δt

(3)

在受热面材质和蒸汽温度可以获取或计算的前提下,设定计算周期为Δt,取计算周期内多个管内工质温度的平均值作为式(2)的输入参数,计算实时k值,再代入式(3)进行氧化层增厚计算。

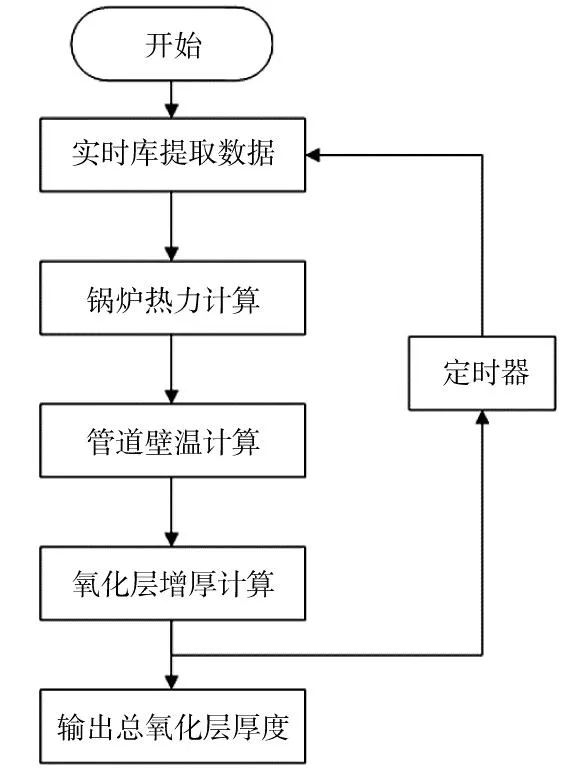

在线氧化层生长预测可以通过图2所示的流程实现。首先从实时数据库提取运行数据,进行锅炉热力计算,得到受热面进出口烟气及工质温度,利用分段计算方法得到工质和管道壁温的沿程分布,利用工质温度计算各个位置的氧化层厚度。

图2 在线氧化层增厚计算流程

2 在线热力计算

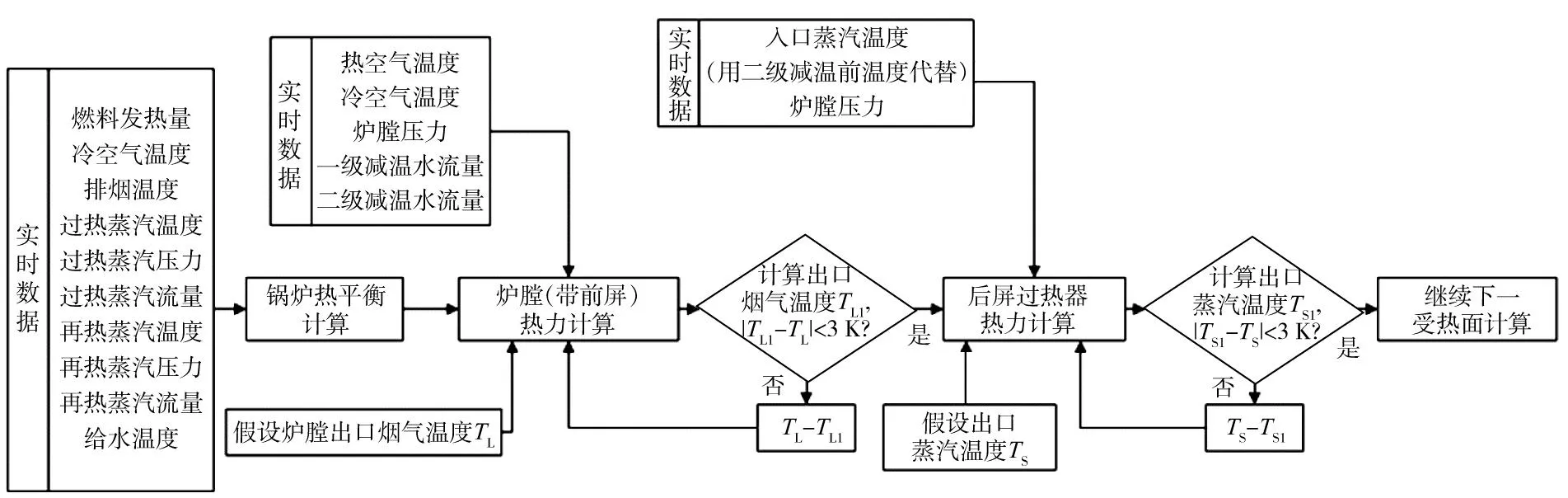

计算氧化层厚度前需要进行锅炉热力计算和管道壁温计算。传统锅炉热力计算的主要目的是进行锅炉设计和校核,并且只能在典型工况下进行计算。在进行锅炉校核计算时,需要预先估计锅炉排烟温度和热空气温度,再进行热平衡和受热面传热计算。当最终计算的排烟温度与估算值相差不超过±10 K或计算的热空气温度与估计值不超过±40 K时,则可以认为计算合格。校核计算对锅炉参数的设计和选型、变工况运行分析具有重要指导作用;但是,在锅炉实际运行过程中,各种参数的变动导致运行工况和校核工况有较大偏差,进而无法掌握锅炉的实际运行工况。在校核计算流程的基础上,提出基于实时参数的锅炉动态热力计算,在线热力计算流程见图3。对锅炉受热面实际运行情况进行在线分析,根据计算结果及参数变化趋势,运行人员可以及时发现锅炉受热面异常。

图3 在线热力计算流程

与校核计算不同的是,在实时热力计算过程中,所有的预估值(如排烟温度、热空气温度等)和设计值(如给水压力和温度,过热蒸汽和再热蒸汽压力、温度和流量,减温水流量等)都可以从实时数据库系统中动态获得。

选取屏式过热器、后屏过热器和末级过热器出口蒸汽温度2次计算的差值是否小于设定值(3 K)作为传热计算的迭代终止判据。通过在线热力计算可以动态得到后屏过热器、末级过热器和高温过热器的进出口蒸汽温度和烟气温度,以此为基础计算炉内管道的动态壁温。

3 炉内管道壁温计算

计算氧化层生长的主要工作在于计算炉内管道壁温。炉内受热面的高温运行环境导致很难实现直接通过测量方法获取壁面温度。实践表明,新投产锅炉在高温受热面安装热电偶测点,测点基本在运行3~6个月后就会失效。因此,通过实时计算的方法得到炉内管的工质和壁面温度对锅炉安全运行具有重要意义。通过在线热力计算,可以掌握炉内管道的超温情况,同时可以在此基础上进行氧化层生长及蠕变寿命评估。根据图3的计算流程,可以实时得到各个受热面管组的进出口烟气温度,进而得到计算点的管道外壁热负荷,再通过式(5)计算得到金属壁温。热负荷计算公式见式(4)和式(5);管道壁温计算公式见式(6)。

q=ηq,bqm

(4)

(5)

(6)

在实际计算中,通常把单根管道划分成若干段,一般分为8~12段为宜,按照序号依次计算。取联箱入口蒸汽温度作为管道第一计算段的入口工质温度,取上一段的出口蒸汽温度作为下一段的入口工质温度,一直计算到管道出口。

4 案例计算与分析

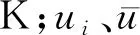

以某电厂300 MW、超临界、一次中间再热、前后墙对冲燃烧方式的П形直流炉为计算对象。后屏过热器及分段情况见图4。该锅炉的后屏过热器顺流顺列布置,由规格为Φ51×7.5、材质为SA-213T91和SA-213TP347HFG的钢管组成,横向节距为600 mm,10管圈并绕,沿炉宽方向共有24屏,分段计算时把管道从入口到出口划分为9段。

图4 后屏过热器及分段情况

为了评估计算周期对计算结果的影响,对历史数据分别进行5个周期(1 min、2 min、3 min、4 min、5 min)内的平均值计算,并对时间进行积分,与原始数据对时间的积分进行比较。平均值和实际数值的累积误差采用以下公式进行计算:

(7)

式中:ts、te分别为历史数据的起始时刻和结束时刻;Tc为计算工质温度历史值,K;Tm为设定计算周期内工质温度的平均值,K。

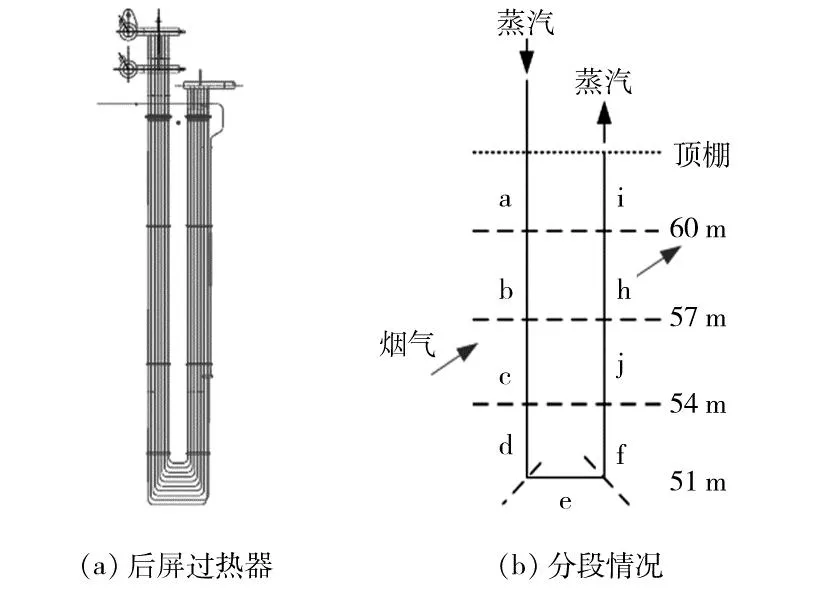

选取末级过热器出口温度计算1~5 min不同计算周期的误差,结果分别为0.091%、0.101%、0.151%、0.201%、0.233%,可以看到误差随计算周期的增加而增加。综合考虑计算精度和计算性能,取2 min计算周期进行锅炉热平衡计算、炉膛热力计算和后屏过热器热力计算,得到炉膛出口烟气温度的变化(见图5)。

图5 炉膛出口烟气温度随时间的变化

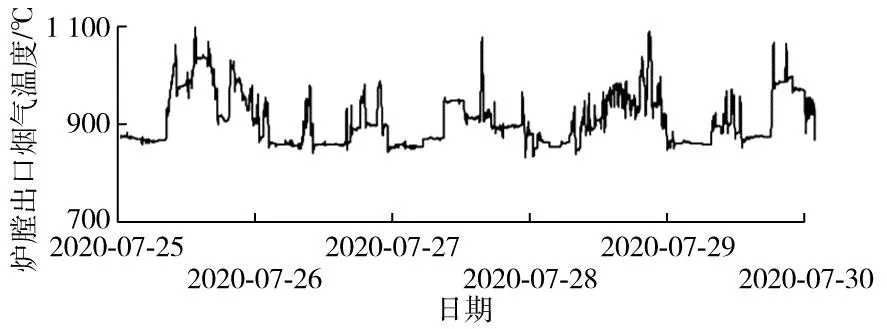

前屏过热器的热力计算主要包括锅炉热平衡计算和基于炉膛出口烟气温度判据的迭代计算。以锅炉某一时刻为例,热平衡计算所需的主要参数见表2。计算得到锅炉热平衡数据包括:锅炉热效率为94.5%,锅炉有效利用热量为2.6×109kJ/h,实际燃料消耗量(质量流量)为144 350 kg/h,计算燃料消耗量(质量流量)为142 906 kg/h。

表2 炉膛热平衡计算所需参数的实时值

在此基础上,将炉膛和前屏过热器作为整体进行热力计算,以2次计算炉膛出口烟气温度的差值小于1.0 K作为判据,计算得到炉膛出口烟气温度为1 058.52 ℃。将该温度作为后屏过热器的入口烟气温度进行后屏过热器的热力计算,得到后屏过热器出口烟气温度为988.14 ℃。在此基础上进行后屏过热器的分段计算,其中第4屏最外圈从入口到出口的内壁面温度沿流程变化规律见图6。

图6 后屏过热器内壁面温度沿流程分布

在计算得到后屏过热器进出口蒸汽温度的前提下,将锅炉二级喷水减温后的蒸汽温度作为后屏入口集箱进口蒸汽温度,以此作为壁温计算的迭代初始温度。以热负荷较高的左侧第4屏外圈管为计算对象,得到工质温度沿流程的分布规律,最终得到炉内管下弯头处金属壁温随时间的变化规律(见图7)。

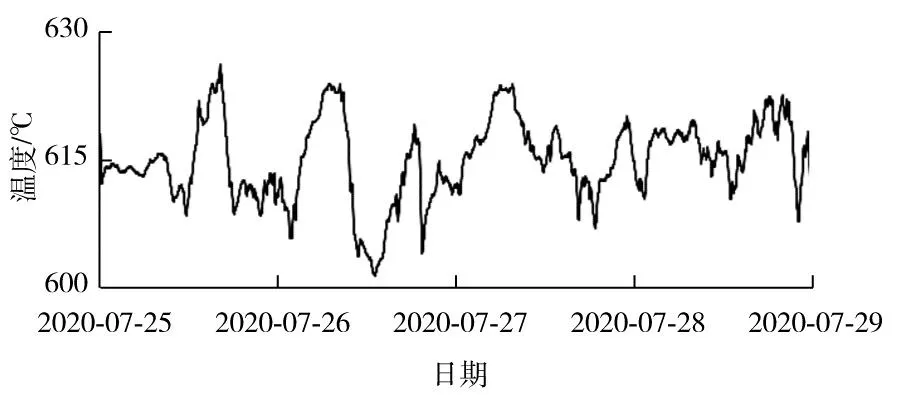

图7 金属壁温随时间的变化

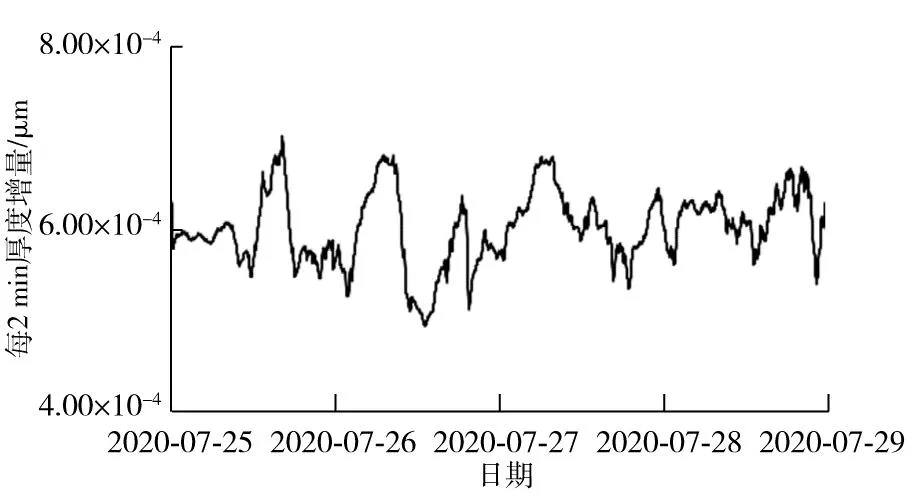

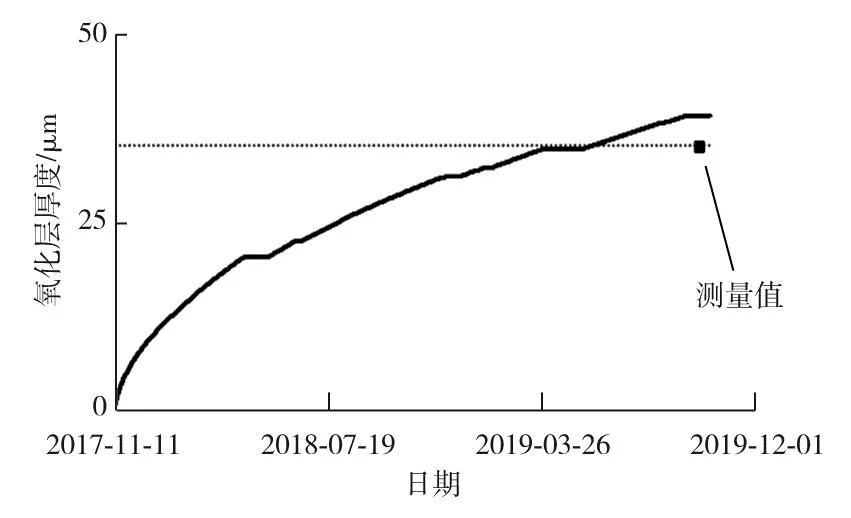

锅炉投产日期为2017年11月11日,于2019年10月进行停机割管检测,测量第4屏外圈靠近下弯头位置的氧化层厚度为35 μm。根据实时计算得到炉内管下弯头处金属壁温,对屏式过热器SA-213TP347HFG材质段进行氧化层增厚计算。取该管圈最后一个分段点的温度进行氧化层厚度计算,氧化层增厚随时间的变化规律见图8,氧化层厚度变化规律见图9,与测量值相比,误差为3 μm,吻合程度较好。

图8 氧化层增厚随时间的变化

图9 氧化层厚度随时间的变化

5 结语

通过在线热力计算得到受热面的进出口工质和烟气温度,以此作为输入条件进行受热面管道的分段传热计算,得到管道从入口到出口的金属壁面温度和工质温度。通过实验参数拟合得到氧化层增厚模型参数,并且计算得到一定计算周期内的氧化层增厚量,氧化层厚度计算值与测量值基本吻合。研究内容可应用于电站高温受热面氧化层生长的在线监测及预警,提升机组运行的可靠性。