某SGT5-8000H燃气轮机叶片流道温度保护故障分析及处理

2024-01-15刘润泽

刘润泽

(华电福新广州能源有限公司, 广州 511300)

燃气轮机是将连续流动的气体作为工质带动叶轮高速旋转,进而将燃料的能量转变为有用功的内燃式动力机械,是多学科耦合的复杂产品。由于我国燃气发电技术的起步较晚,多数在役机组为捆绑招标引进的F级燃气-蒸汽联合循环机组,因此关于H级燃气轮机的文献一般注重于概述性介绍,涉及其保护方面的探讨非常有限且并不深入。西门子公司生产的H级燃气轮机是西门子公司综合了V94.3A系列燃气轮机和原西屋公司W系列燃气轮机的成熟技术而创新研发的燃气轮机。截至2023年1月13日,西门子公司已向全球销售第100台SGT5-8000H燃气轮机,该类型燃气轮机在发电领域的应用日益广泛。叶片流道温度作为燃气轮机的重要监测参数,其测点在H级燃气轮机上的布置方式也更加成熟,围绕叶片流道温度设置的相关保护既是监视燃烧器工作状态的有效手段,也是保证运行人员及设备安全的有力防线。

笔者依托已建成并投产的国内首台SGT5-8000H燃气轮机机组[1-8],结合机组的运行维护经验,总结关于叶片流道温度保护的相关测点布置和逻辑组态解析,同时列举机组运行过程中出现的相关问题及解决办法,以期为国内同类型机组的运行维护工作提供参考。

1 叶片流道温度的测量

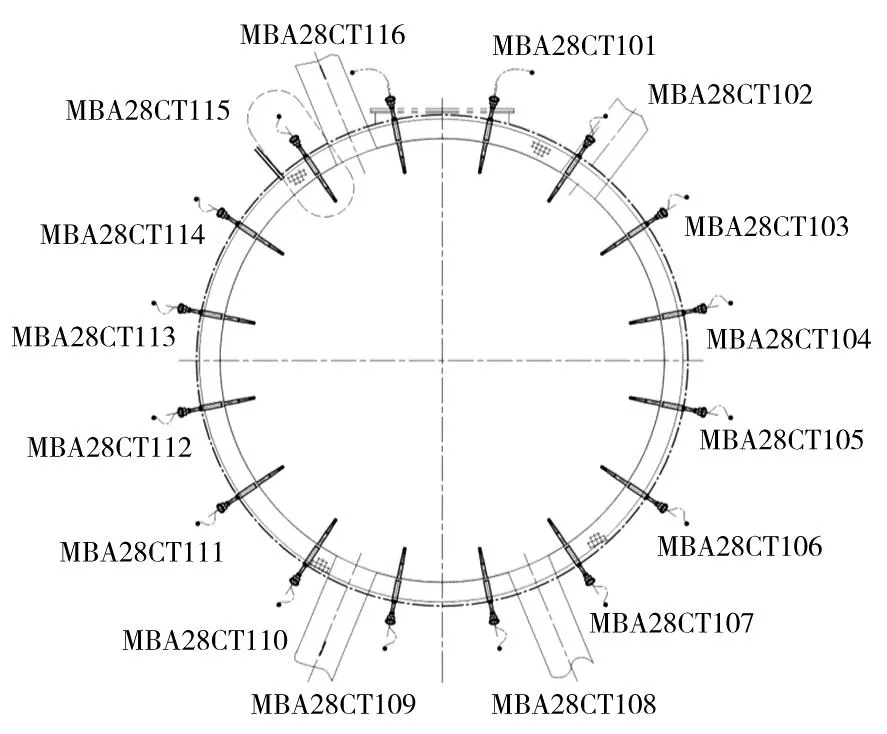

某电厂配有2套SGT5-8000H型燃气-蒸汽联合循环冷热电三联供机组,每套机组由1台燃气轮机、1台燃气轮机发电机、1台余热锅炉、1台汽轮机和1台汽轮机发电机组成,采用分轴布置。其中,燃气轮机叶片流道温度的测量元件为沿透平末级叶片出口圆周均匀布置的16个三支N分度热电偶元件(见图1,热电偶的编号为MBA28CT101-MBA28CT116)。每个三支热电偶中的两支用于输出两组信号并将其送至燃气轮机控制系统,另外一支作为备用。两组信号分别通过补偿导线接入控制柜内的温度变送器(Sitrans TR200和MTP300I-SIL-N),然后接入故障安全型模拟量输入卡件SM336。

图1 SGT5-8000H燃气轮机叶片流道温度测点布置

西门子公司F级燃气轮机则设置24个叶片流道温度测点,这是因为F级燃气轮机燃烧室为环形燃烧室,而SGT5-8000H燃气轮机燃烧室采用了由16个燃烧器组成的环管式结构[9]。设计16个叶片流道温度测点的目的也是为了通过监测叶片流道温度的分布情况,更好地监视16个燃烧器的工作状态,一旦某个燃烧器出现异常,及时触发停机等相关保护。

2 叶片流道温度保护

2.1 叶片流道温度保护设置的意义

燃气轮机的透平叶轮及叶片在高温高速的条件下工作,需要承受巨大的离心应力,材料强度随着温度的升高显著降低,因此在运行过程中一定要控制透平入口温度。同时,为了保证燃气轮机获得最大的输出功率和最高的效率,需要使透平入口温度尽可能得高一些。重型燃气轮机燃烧室出口处温度极高且温度场分布不均匀,很难测得燃气的平均温度。

在环境温度和燃气轮机转速不变的稳定工况下,因为透平出口温度(即叶片流道温度)与透平入口温度的变化趋势是相同的,并且温度远低于透平入口温度,所以通过叶片流道温度来间接监测燃气轮机的燃烧情况[10]。同时,由于燃气轮机透平叶片级数少,燃气流速快,燃烧室中燃料的变化将迅速地反映在叶片流道温度的变化上,从而也能及时反映出各个燃烧器的工作情况。在燃烧器发生异常时,需要及时触发保护回路,保证设备安全。

2.2 叶片流道温度保护设置

SGT5-8000H燃气轮机叶片流道温度保护分别组态于西门子公司T3000控制系统普通逻辑与故障安全逻辑(Fail-Safe)中。故障安全逻辑包括热电偶元件故障保护、分散度(也称冷点温度,即叶片流道温度中的最低值与16个叶片流道温度平均值的偏差)保护及流道温升异常保护。其余部分设置在T3000控制系统普通逻辑内,如热点温度保护等,并且按故障程度分别触发燃气轮机减负荷、快速甩负荷及跳闸。以下仅对跳闸保护逻辑进行主要介绍。

2.2.1 热电偶元件故障保护

以下情况会触发燃气轮机叶片流道分散度保护:

(1) 若16个三支热电偶中的两支在用通道存在任意一个通道坏点或控制系统一个扫描周期(400 ms)内温度突变超过90 K,则单支报故障。对于一个扫描周期内温度突变的故障报警,若下一个扫描周期内温度变化低于90 K且两支温度偏差小于28 K,温度突变导致显示报警复位。

(2) 若16个三支热电偶中任意1个元件的两支在用通道同时报故障,则触发机组顺停。若16个三支热电偶中任意2个元件的两支在用通道均存在坏点,则触发燃气轮机跳闸。

设置此保护逻辑的目的是为了防止燃气轮机在完全不能对某个流道温度进行监视的情况下运行,保障设备的安全性与可靠性。

2.2.2 分散度保护

分散度保护逻辑用于检测燃烧器是否存在熄火现象,防止爆燃损坏通道。保护定值随燃气轮机转速的变化而改变。

以下情况会触发燃气轮机叶片流道分散度保护:

(1) 燃气轮机转动频率小于26.67 Hz时,任一叶片流道温度(质量判断后双支取大,一支坏点则剔除后取好值)比16个叶片流道的平均温度低40 K,燃气轮机跳闸。

(2) 燃气轮机转动频率在26.67~47 Hz时,任一叶片流道温度(质量判断后双支取大,一支坏点则剔除后取好值)比16个叶片流道平均温度低60 K,燃气轮机跳闸。

(3) 燃气轮机转动频率大于47 Hz时,任一叶片流道温度(质量判断后双支取大,一支坏点则剔除后取好值)比16个叶片流道平均温度低89 K,则触发燃气轮机跳闸。针对该情况,在B、C级燃料阀由开到关的30 s内,若任一叶片流道温度比16个叶片流道平均温度低149 K,则触发燃气轮机跳闸。燃气轮机降负荷至50 MW时,B、C级燃料阀关闭,平均叶片流道温度快速下降了40 K左右。

2.2.3 热点温度保护

如果某个燃烧器向燃烧室提供了太多燃料,会引起燃气轮机下游局部过热。叶片流道温度某一点或几点温度明显偏高,会触发燃气轮机叶片流道热点温度保护跳闸,主要包括以下几种情况:

(1) 燃气轮机已点火且转动频率小于41.5 Hz的情况下,任一叶片流道温度(质量判断后双支取大,一支坏点则剔除后取好值)比叶片流道平均温度高72 K,延时2 s后燃气轮机跳闸。

(2) 燃气轮机转动频率在41.5~47 Hz时,任一叶片流道温度(质量判断后双支取大,一支坏点则剔除后取好值)比叶片流道平均温度高83 K,延时2 s后燃气轮机跳闸。

(3) 转动频率大于47 Hz时,任一叶片流道温度(质量判断后双支取大,一支坏点则剔除后取好值)比叶片流道平均温度高60 K,延时2 s后燃气轮机跳闸。

(4) 燃气轮机负荷高于/低于11%额定负荷的30 s内或D级燃料阀开启/关闭后的30 s内,任一叶片流道温度(质量判断后双支取大,一支坏点则剔除后取好值)比叶片流道平均温度高120 K,延时2 s后燃气轮机跳闸。

2.2.4 叶片流道温度高保护

叶片流道温度高保护主要为了保证燃气轮机各部件温度不超过允许的最高温度,以防止损坏设备,主要包括以下几种情况:

(1) 任一叶片流道温度(质量判断后双支取小,一支坏点则剔除后取好值)高于705 ℃,触发燃气轮机以15 MW/min的速度降负荷,直至温度下降后停止。

(2) 任一叶片流道温度(质量判断后双支取小,一支坏点则剔除后取好值)高于710 ℃,触发燃气轮机跳闸。

2.2.5 叶片流道温升慢保护

在燃气轮机从点火到转动频率升至50 Hz的过程中,叶片流道温度逐渐升高,其中温升速度也是判断燃烧器是否处于正常状态的重要依据。此保护主要分为两个方面,一方面是对16个叶片流道的平均温升进行监视,另一方面是对点火后温升最小的叶片流道温度进行监视。

具体保护内容为:

(1) 燃气轮机点火后的50 s内且燃气轮机转动频率小于22.5 Hz的条件下,若平均叶片流道温度与点火前的最高叶片流道温度相比,平均叶片流道温升小于120 K,则触发燃气轮机跳闸。

(2) 燃气轮机转动频率在22.5~47 Hz时,若平均叶片流道温度与点火前的最高叶片流道温度相比,温升小于270 K,则触发燃气轮机跳闸。

(3) 燃气轮机点火成功延时20 s且转动频率小于47 Hz条件下,若16个叶片流道温度中最小的叶片流道温升小于83 K,则触发燃气轮机跳闸。

3 相关故障的处理

叶片流道温度保护作为SGT5-8000H燃气轮机的重要保护之一,一旦出现问题,会严重影响机组的安全稳定运行。

3.1 卡件故障引起叶片流道温度出现坏点

燃气轮机在带负荷运行过程中曾出现过报警,报警内容为MBA28CT101-MBA28CT106热电偶单通道存在坏点(信号中断)。根据叶片流道温度保护设置,如果16个三支热电偶中任意2个元件的两支在用通道均存在坏点,则燃气轮机跳闸。若不及时处理,则会大大增加燃气轮机非计划停机的风险。通过查阅设计图纸得知,发生故障的6个叶片流道温度信号均接入同一个卡件(即故障安全型模拟量输入卡件SM336)。因此,叶片流道温度出现坏点很大概率是由卡件故障引起的。在更换卡件的过程中,首先断开卡件的空气断路器,取下接线端子,再松开卡件的固定螺丝,将卡件从背板上取下。安装新卡件前,应确保新卡件上的拨码与旧卡件一致,再安装接线端子,连通空气断路器,并且在控制系统画面上点击“故障安全复位”按钮。

在更换新卡件后,故障叶片流道均恢复正常,温度信号在接入瞬间无跳变。此次故障处理可以为同类型卡件在线更换工作提供经验支持。

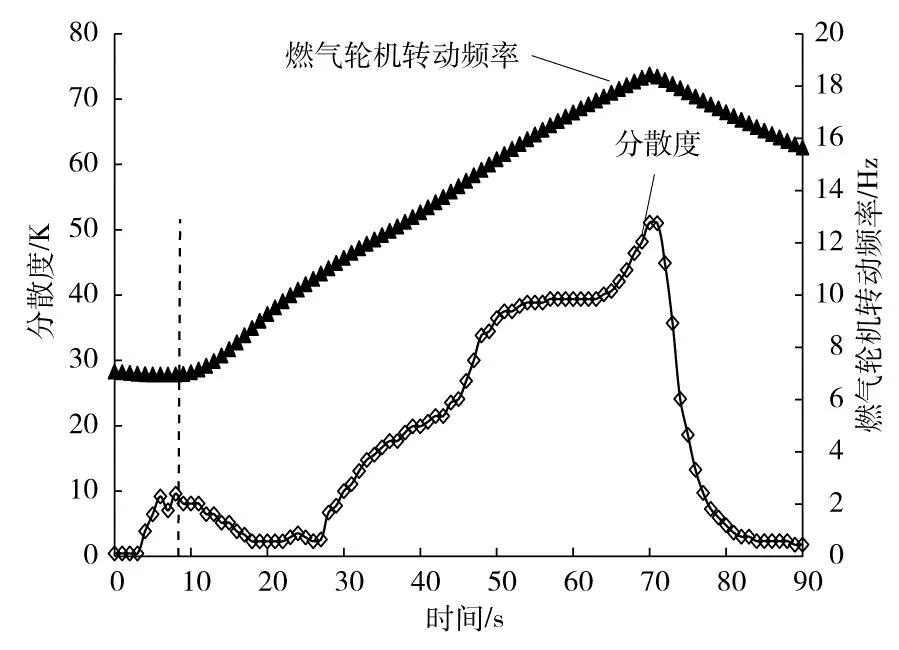

3.2 点火升速过程中分散度保护动作跳闸

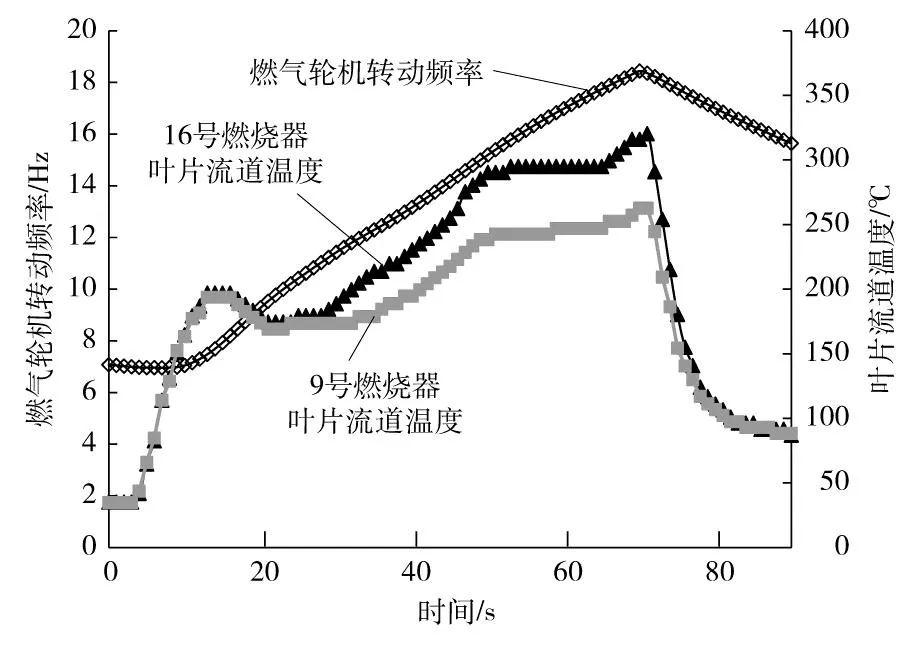

机组在启动升速过程中,曾出现燃气轮机点火后转动频率升至约18 Hz时,分散度保护动作,燃气轮机跳闸。经检查,各叶片流道温度元件均正常。燃气轮机转速降至盘车转速后重新点火启动,分散度保护再次动作,机组启动失败。图2为保护动作时的分散度变化曲线,图3为保护动作时的9号、16号燃烧器的叶片流道温度对比曲线。

图2 保护动作时的分散度变化曲线

图3 保护动作时的9号、16号燃烧器的叶片流道温度对比曲线

位于燃气轮机底部的9号燃烧器位置的叶片流道温度明显偏低,这是引起分散度保护动作的直接原因。9号燃烧器的叶片流道温度在燃气轮机跳闸时刻约为262 ℃,16号燃烧器位置的叶片流道温度此时约为316 ℃,温度偏差达到54 K,分散度已经达到50 K,远超分散度保护动作值(40 K)。经过综合分析,判断该故障可能是由相关位置燃烧器燃料量异常引起的,因此拆除底部各燃烧器进气喷管进行检查。通过检查发现,底部燃烧器A、B级进气喷管滤网处存在一定量的细小颗粒物堵塞滤网的现象,进而影响底部燃烧室的燃料量,造成燃气轮机底部燃烧器的叶片流道温度偏低,分散度保护动作。

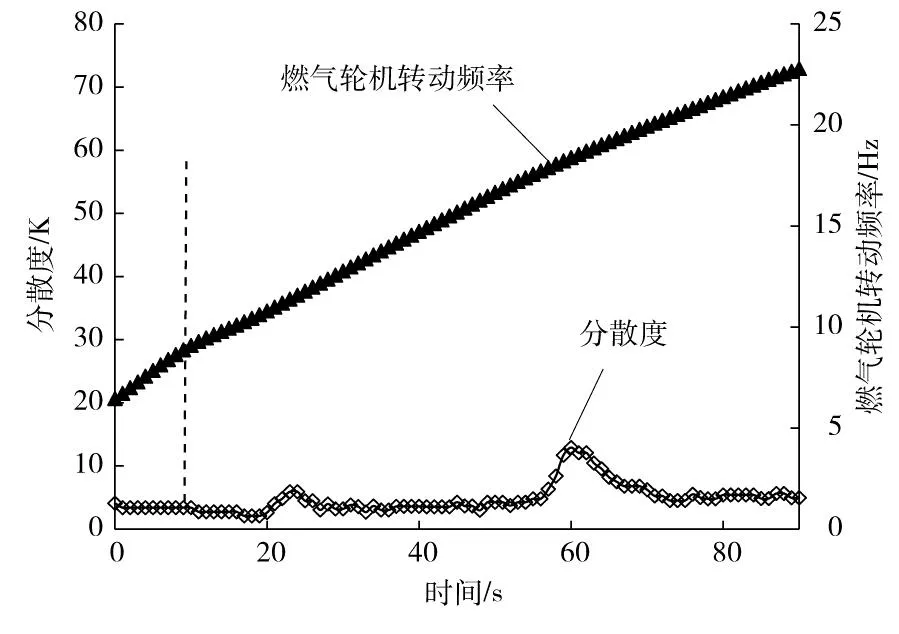

在对全部的16个燃烧器的A、B级进气喷管滤网进行清洗后,燃气轮机顺利启动。图4为清洗后启动的分散度变化曲线,图5为清洗后启动的9号、16号燃烧器的叶片流道温度对比曲线。9号与16号燃烧器的叶片流道温度偏差小于4 K,平均分散度约为10 K,远低于保护动作值。

图4 清洗后启动的分散度变化曲线

图5 清洗后启动的9号、16号燃烧器后的叶片流道温度对比曲线

4 结语

基于某SGT5-8000H燃气轮机叶片流道温度保护的测点布置方式和保护逻辑,分析并介绍了机组运行过程中与叶片流道温度保护相关的两起故障的处理方式。第一起是卡件故障引起的多个叶片流道温度测点故障,此时只需要按照步骤更换卡件,在线更换后故障叶片流道温度均恢复正常,温度信号在接入瞬间无跳变。第二起是在机组启动升速过程中分散度保护动作,针对该故障可以结合历史曲线,观察各燃烧器对应的叶片流道温度偏差,综合分析判断可能存在问题的燃烧器的位置,并且检查燃烧器的进气喷管滤网,必要时进行清理,及时消除故障,保证机组安全稳定运行。

在H级燃气轮机逐渐成为新建联合循环机组的首要选择的背景下,加强叶片流道温度保护是保证燃气轮机机组正常运行的必要工作。通过所探讨的相关内容,可以为H级燃气轮机电厂的日常运行维护及故障处理提供一定的参考。