碟管式反渗透膜组件的导流盘表面结构设计

2024-01-15宋靖靖张亚玲孙兆博王冠博

宋靖靖,严 滨*,张亚玲,孙兆博,王冠博

(1. 厦门理工学院环境科学与工程学院,福建 厦门 361024;2. 厦门市膜技术研发与应用重点实验室,福建 厦门 361024)

垃圾渗滤液是在垃圾堆填过程中产生的含大量高浓度难降解污染物(即有机物、重金属和盐分)的有机废水[1-2]。垃圾渗滤液对空气质量存在严重危害,进入土壤与水体后会严重危害生态环境。垃圾渗滤液常用的处理方式有:膜技术处理[3-6]、生物处理[7]、物化处理[8]。与传统分离工艺相比,膜分离技术具有去除能力高、操作灵活、成本效益高等优点[9-11]。尤其是碟管式反渗透膜处理技术,它因组件耐压高、抗污染性能高、低预处理标准和去除率高等性能,在处理垃圾渗滤液领域得到广泛应用[12-14]。但处理垃圾渗滤液常用的碟管式反渗透膜处理技术面临经济性和可持续性的挑战[15],特别是膜污染和浓度极化问题亟待解决[16]。

膜污染是由胶体粒子的沉积、大分子有机化合物的吸附、无机化合物的沉淀结晶、微生物黏附和沉积而造成的,这些物质在膜表面形成附着层,导致膜通透性降低、渗透膜质量下降、能耗增加、缩短膜寿命,严重影响了反渗透膜的工艺稳定性[17-20]。为解决碟管式反渗透膜组件(DTRO)的膜污染问题,国内外相关学者从膜材料改性[21]、膜组件结构优化[22]、膜结构设计[23-25]、振动反渗透膜系统[26]方面进行大量研究。但膜改性需综合考虑其经济性、环境友好性、稳定性的影响,国内学者在膜组件结构优化过程中存在牺牲膜片过滤面积的问题。为解决这一问题,本文采用计算流体动力学(CFD)方法建立碟管式反渗透(DTRO)膜组件内部流动的分析模型,在保证不损耗过滤面积的基础上,创新设计膜组件的导流盘表面凸点形状及凸点布局方式,提出一种新型导流盘表面结构设计方案,以提高组件的抗污染性能,降低运行成本,为商品型碟管式反渗透膜组件的优化设计提供有效依据。

1 模型建立

1.1 DTRO组件过滤原理

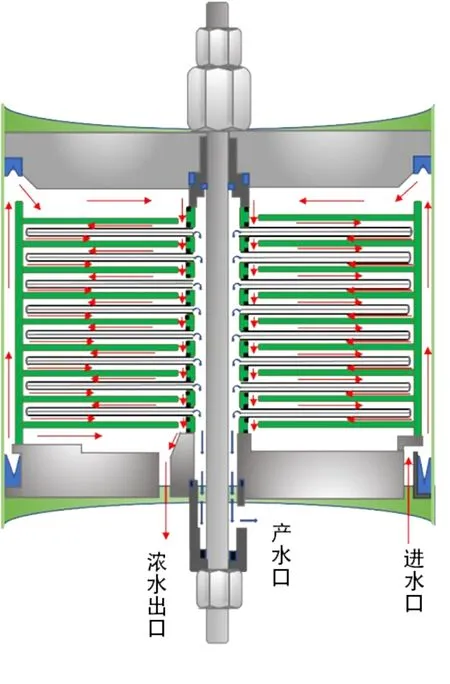

本文采用的是厦门嘉戎技术股份有限公司提供的DTRO 膜组件,DTRO 膜组件的剖视图如图1 所示。组件过滤原理是:在高压下,废水从组件底部的进水口,沿导流盘与膜壳中间的空隙到达组件顶部,由顶部上法兰盘处的6 个配水口进入导流盘四周。然后废水沿导流盘四周向中心处的进水口流动,最后从中心槽口进入导流盘与反渗透膜中间的缝隙。在进入缝隙后水流向远离导流盘进水口的方向流动,再次到达导流盘最外围。在最外围处,水流会180°反转进入反渗透膜片与下层导流盘之间的微小缝隙,从外围流向中心槽口。上述过程在整个组件内部不断反复,且在流动过程中,经反渗透膜过滤的产水沿着反渗透膜内部的隔网流向导流盘上紧挨着中心拉杆的产水口,最后出水从产水口流出,浓水从浓缩液出口流出。

图1 碟管式反渗透膜组件剖视图Fig.1 Cross-sectional view of disc tube reverse osmosis system

1.2 几何模型

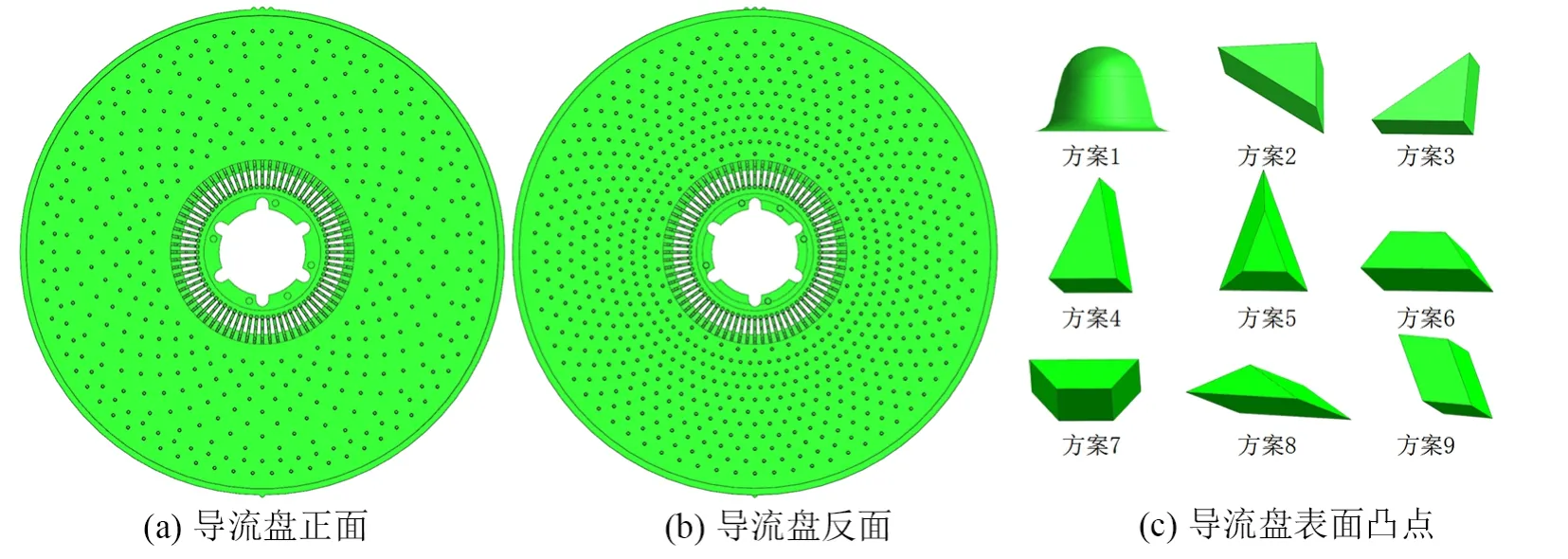

传统碟管式反渗透膜组件的导流盘几何模型正面如图2(a)所示,反面如图2(b)所示。经市场调研结果显示,反渗透膜的渗透通量、滤饼层的堆积受水质影响大,对于处理极端恶劣的废水时,膜污染严重,膜寿命大幅缩短[27-28]。为削弱传质过程中的浓度极化和膜污染现象,在导流盘上布置按照流体流动特性排布的半球形凸点,利用凸点的扰流作用,增加流体的扰动,湍流程度增加可导致因絮凝而形成的胶体被强紊流剪切破碎[29],从而降低沉降性能,膜表面的浊度变差,从而达到降低膜污染和浓度极化的问题。

图2 导流盘结构Fig.2 The disk-type membrane module structure

如图2(c)所示,除方案一外,创新设计8种新型凸点,凸点形状包括等腰直角三角形、等腰三角形、梯形、平行四边形等,依次命名为方案1~9,方案1 是目前市场上应用最广泛的结构形状,基于控制变量的思想,为保证方案间的可比性,其余方案采用与方案1同等尺寸和布局方式,探讨不同凸点形状下导流盘的湍流和流速,以及反渗透膜表面的壁面剪切力变化效果。

1.3 计算域模型

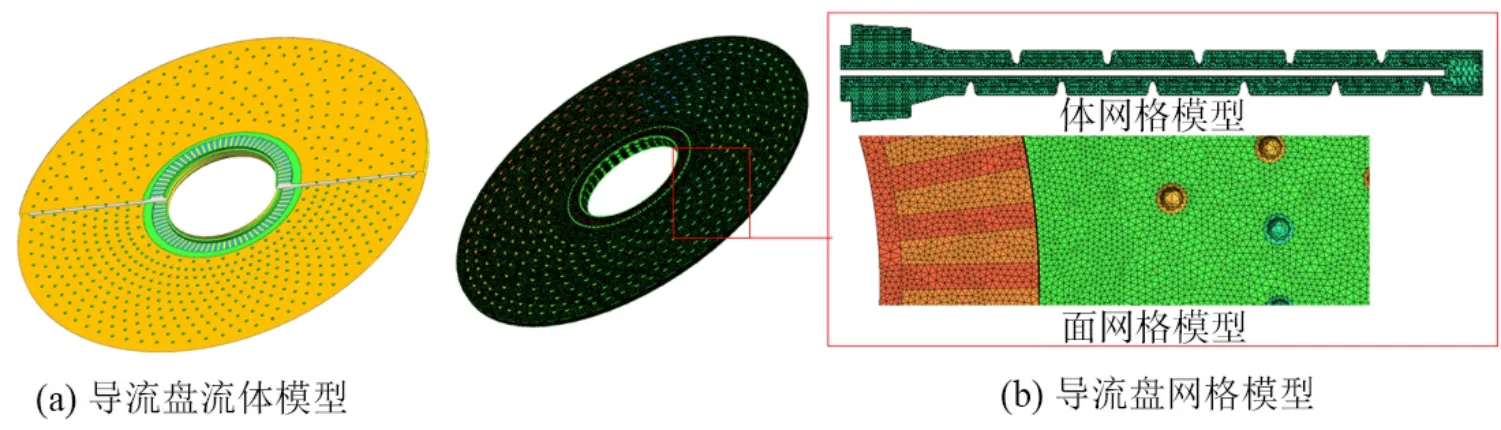

DTRO 组件运行从进水到出水需经历多个循环的往复流动,取其中一个完整的循环过程建立流体模型,并按照1∶1 的尺寸依次建立各方案的流体模型,以达到简化计算量的目的,流体模型如图3(a)所示。

图3 导流盘计算域模型Fig.3 Calculation domain model of the disk-type membrane module structure

利用ANSYS 仿真分析平台建立网格模型,计算求解采用的FLUENT 软件是基于完全非结构化网格的有限体积法。网格划分采用ICEM CFD 软件,由于几何模型结构复杂,模型上下表面存在密集的微小特征,所以对计算域内的网格划分采用自适应强的非结构网格[30-31],体网格为四面体单元,面网格为三角形单元,由于凸点位于大速度梯度的近壁区域,所以为了更好地捕捉凸点周围流场细节,对凸点周围网格进行局部加密细化处理,总网格数2 700 万左右。图3(b)所示的是导流盘1 个循环内的计算域体网格和面网格模型。

1.4 网格无关性验证

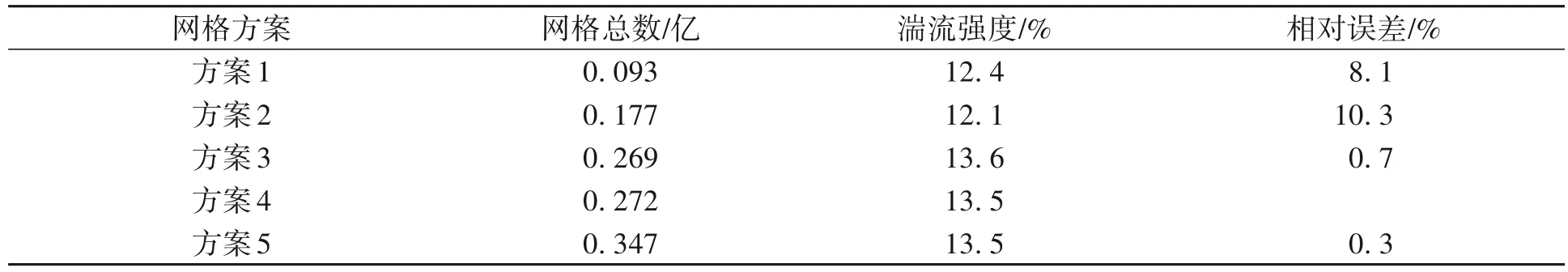

对模型采取不同尺寸的非结构网格进行划分,网格数量的增加会带来计算时长的激增,并对不同网格方案进行无关性验证,结果如表1所示。从表1可见,随着网格数量的增加,湍流强度变化逐渐趋于稳定。方案4 与其余4 种网格方案计算得到的湍流强度相对误差分别是8.1%、10.3%、0.7%、0.3%。当达到0.272亿个网格数量下的网格尺寸时,网格数对计算结果的影响并不明显。因此,非结构网格划分选择约0.272亿个网格数量下的网格尺寸。

表1 网格无关性验证Table 1 Mesh agnostic validation

1.5 求解方程与参数

模型的入口边界条件为速度入口,入口流量1 m3·h-1,指定入口水力直径13.02 mm 和湍流强度5.5%,模型出口边界条件为自由流出口,剩余边界为无滑移壁面边界。计算模型忽略反渗透膜片的渗水过程,简化处理并不会影响凸点方案对导流盘内部流场产生的影响。

设定导流盘内部流动介质是纯水,流动过程采用三维不可压缩雷诺时均N-S方程求解,入口速度为0.411 m·s-1,区域内流体流动为稳态流动,通过对连续性方程和运动方程进行迭代计算获得流场内的流体流动情况,连续性方程和运动方程为

式(1)、(2)中,矢量ui、uj是平均速度分量;矢量xi、xj是坐标分量;p 是流体微元体上的压力;μeff是湍流有效粘性系数。

区域内流动作为完全发展湍流,且应变率高、流线受凸点形状影响弯曲程度较大,所以湍流模型采用RNG k-ε 湍流模型,该模型已被应用于研究DTRO 组件的收集管尺寸、反渗透膜的间隔层厚度、隔网构型对流场的影响[32],在膜技术相关的流动问题中得到广泛应用。采用SIMPLE算法、二阶迎风格式求解算法,湍流动能(k)、湍流动能耗散率(ε)的方程为

式(3)、(4)中ρ是流体密度;k是湍流动能;ε为湍流动能耗散率;Gk是由于平均速度梯度引起的湍流动能k的产生项;αk、αε、C2ε、C2ε均为常数项。

2 凸点形状与布局分析

2.1 凸点方案效果分析

反映导流盘内部流态的参数包括:流速、湍流动能和湍流强度,反映反渗透膜的抗污染性能的参数是反渗透膜的壁面剪切力。所以将采用了特殊水力学设计的9 种凸点方案应用于导流盘的正反面,得到不同方案的导流盘内部流态结构,湍流强度是表征湍流发展强度的量,是对总体湍流水平的度量,数值越大,紊流度越强;湍流动能是湍流强度的度量,反映了流动维持湍流或者发展成湍流的能力,与湍流强度成正相关。所以通过对比不同方案的湍流强度和湍流动能衡量方案的差异。

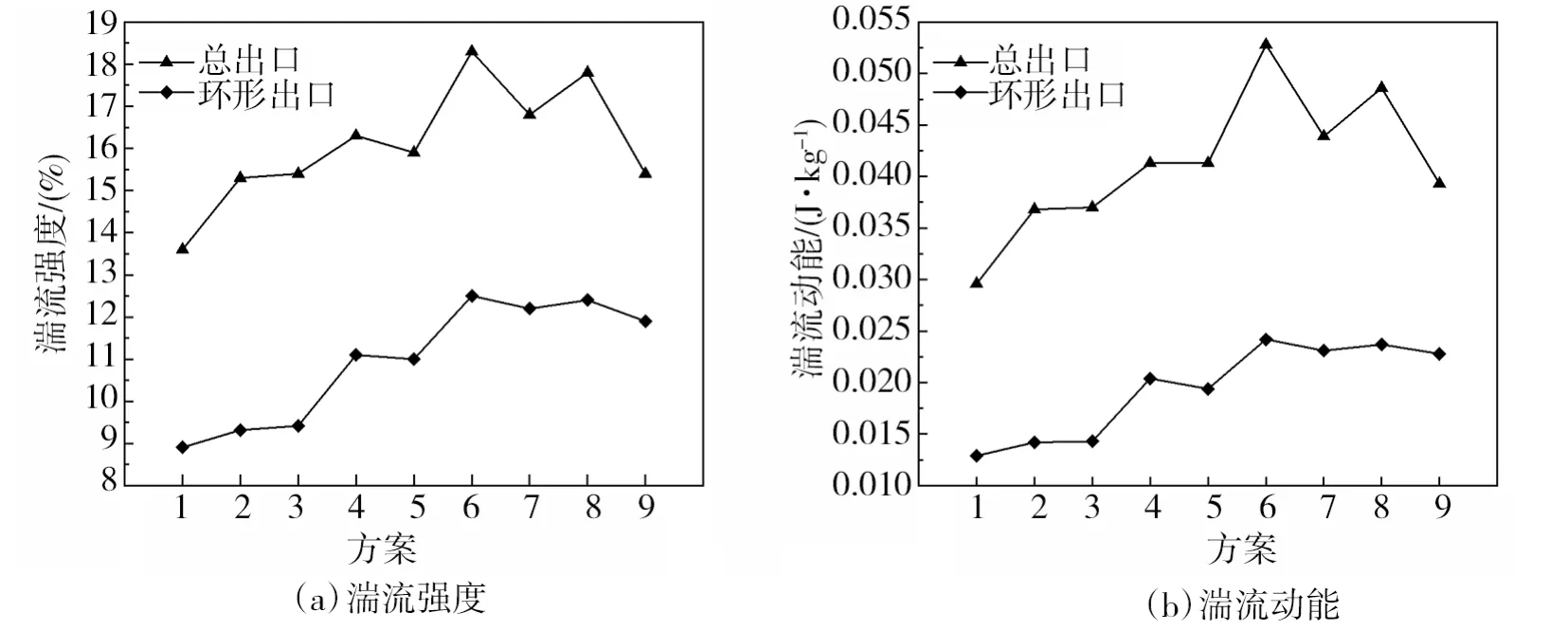

如图4列举了9种凸点方案经计算得到的出口处湍流强度和湍流动能情况。总出口是导流盘的72中心槽口,环形口是DTRO组件内部水流由导流盘上表面过渡到下表面的反渗透膜边缘与导流盘最外圈相隔的环状出口。由图4可知,不同方案间的湍流强度和湍流动能变化趋势一致,但不同方案间的湍流强度和湍流动能数值差距较大,方案1作为导流盘凸点形状的传统方案,湍流强度和湍流动能均小于其余的几种方案,所有方案中方案6和方案8的湍流强度和湍流动能数值最大。各方案的湍流强度和湍流动能排序依次为:方案6、方案8、方案7、方案9、方案4、方案5、方案3、方案2、方案1。通过对比不同方案的结果发现,与方案1 相比其余方案因为存在着尖锐的边角,所以边角周围的水流更不稳定,更易产生分离涡,相较于传统方案,其余几种方案的湍流强度和湍流动能更强。对比方案2和方案3、方案6和方案7,两种方案之间虽然都是同一种棱柱形状,但是由于方位角不同,凸点周围的湍流强度和湍流动能也不同;对比方案4 和方案5 的计算结果,经过对方案4 拔模得到的方案5在湍流强度和湍流动能上均小于方案4。

图4 凸点方案湍流强度和湍流动能对比Fig.4 Comparison of turbulence intensity and turbulent kinetic energy energy

对比传统凸点方案(方案1)和方案2~9在湍流强度和湍流动能上的增长率可知,方案6的增幅在这8种方案中最强,环形口湍流强度增幅40.3%,总出口湍流强度增幅34.6%,环形口湍流动能增幅87.6%、总出口湍流动能78.4%,其次是方案8,环形口湍流强度增幅39.2%,总出口湍流强度增幅30.9%,环形口湍流动能增幅83.7%、总出口湍流动能64.2%。所以当凸点形状的正面与水流速度垂直时,凸点周围能够产生更大的湍流强度和有湍流动能;对比方案6、方案8和方案9,各棱柱的正面都垂直于水流速度,但凸点形状的侧面与正面之间的夹角会对凸点周围的湍流能量产生较大的影响。

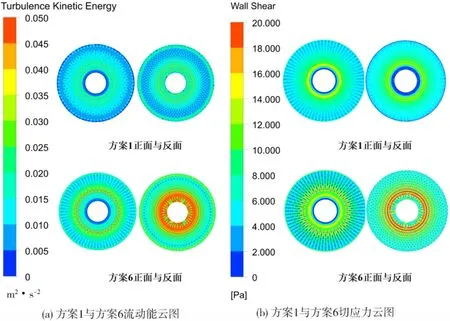

为了更直观的从流态结构对比以上阐述的方案间的差异,列举了采用方案1 与方案6 的导流盘上下表面的湍流动能和反渗透膜上下表面的剪切应力分布云图。图5(a)是传统导流盘方案与凸点方案6的湍动能对比云图,由图可知,导流盘表面的凸点形状能够增加导流盘内部的湍流动能,且凸点形状的差异对导流盘内部湍流动能存在不同程度的影响,湍流动能的差异影响反渗透膜片上下表面湍流结构的生成,进而影响膜污染的减弱,且随着圆周极径的增加,湍流动能也逐渐减小。图5(b)为方案1 与方案6 的反渗透膜片正反面剪切应力云图。壁面剪切应力与流速梯度成比例,由流体粘性引起的流体内部和流体流经壁面之间摩擦的结果,是由一部分流体微团作用于另一部分流体微团切向上的力且会造成流体的变形。所以膜污染程度和膜片浓差受壁面剪切应力的影响,壁面剪切应力越大,膜片抗污染能力、通透量越强。

图5 方案1与方案6湍流动能、壁面剪切应力对比Fig.5 Comparison of turbulent kinetic energy and wall shear stress between scheme 1 and scheme 6

凸点形状的变化改变了凸点周围流体的流态,壁面剪切力应力也随之改变。由图5(b)所示,凸点形状的改变可以增加反渗透膜表面的壁面剪切应力,但由于导流盘圆环状的结构,以及由中心流向四周又经180°反转流向中心配水口的流动特点,所以膜片中心的壁面剪切应力大于四周。

2.2 导流盘凸点布局分析

抑制膜污染采用的物理方法主要是:在流场中加入物理因素抑垢、改变表面结构、运行条件。所以在通过改变导流盘的凸点来增大湍流强度和壁面剪切应力的同时,进一步优化凸点在导流盘上的排布方式,改变导流盘凸点周围的流态结构能更大程度提高优化效果。

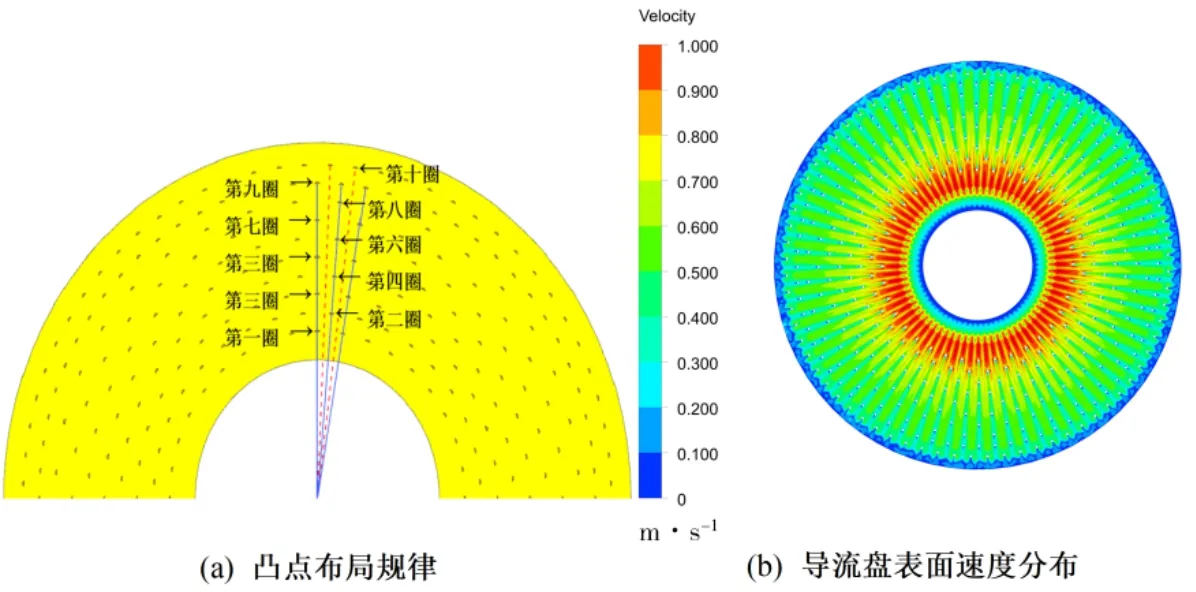

图示6(a)是传统导流盘的凸点位置布置图,图6(b)为传统导流盘内部流速分布云图。如图6(b)所示,第1 圈凸点在受来流冲击后,水流在凸点两侧加速,第2圈凸点位于第1圈2个凸点的中间,依然受到高速来流的冲击,而这种排布方式无法保证外圈凸点处于该圈的速度最大处,如第2、4、6、8 圈;第1、3、5、7 圈由于极角相同,凸点都处于内圈的尾流中,第10 圈虽然处于流速最大处,但流速较小,对湍流影响较小,因此,通过探究新型凸点位置排布方法,使外圈

图6 传统导流盘凸点布局规律与速度分布Fig.6 The layout law of convex structure and velocity distribution cloud diagram

凸点位于前圈凸点产生的加速水流处,最大程度的产生湍流。由于随着凸点所在圈的半径的增加,最大流速从两个凸点中心变为靠近凸点侧,凸点尾流区范围的大小和凸点周围最高流速的位置会因为凸点的不同造成差异,为了使导流盘产生最大的湍流能量,凸点的排布应保证凸点始终避免尾流,并处在该圈位置的速度最高处。

2.3 新型凸点布局方法与分析

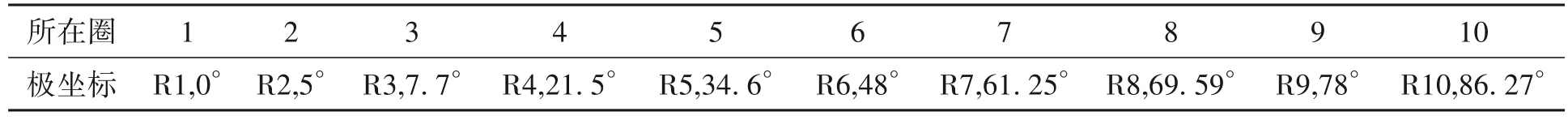

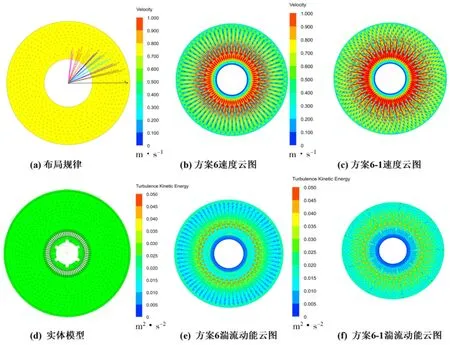

随着凸点所在圈的半径的增加,最大流速从两个凸点中心变为靠近凸点侧,所以为使每圈凸点处于最高流速处,可采用如图7(a)所示排布方案6-1 的导流盘凸点布置规律:第1 圈和第2 圈凸点所在位置和凸点数量不变,从第3 圈开始,使第3 圈凸点位于第1 圈凸点侧与紧邻的第2 圈凸点侧的中间,第4 圈凸点位于第2圈凸点侧与紧邻的间隔较宽的第3 圈凸点侧的中间,按照这个排布规律,排布第3~10 圈凸点,由于流体在上表面由内圈到外圈流动程中,流通截面积逐渐增大,导致流速逐渐下降,所以增加第7、8圈凸点数量,从36增加到72个;如图7(d)是按照此排布规律生产的导流盘。导流盘表面各圈凸点极坐标如表2所示。

表2 排布方案6-1的导流盘凸点极坐标Table 2 Polar coordinates of the convex structure for disk-type membrane module of arrangement scheme 6-1

图7 布局规律与实体模型Fig.7 The layout law and solid model

如图7(b)和7(c)所示排布方案6与方案6-1的导流盘内部速度分布云图,如图7(e)和7(f)所示排布方案6 与方案6-1 的导流盘内部湍流动能分布云图,对比结果显示新的布置方式能有效地使后圈凸点避免前圈凸点尾流造成的影响,明显地增加了导流盘内部的湍流能量。

使用CFD 的方法分析了不同凸点结构形状的流动机理,得到了一种高湍流凸点结构形状,即方案6,进一步对方案6 在导流盘上的布局方式进行优化设计,获得方案6-1。方案6-1 与传统方案(方案1)在湍流强度和湍流动能及增幅上的对比情况如图8 所示。由图8 可见,相对于方案1,方案6-1的环形口湍流强度提高了43%、总出口湍流强度提高了31%、环形口湍流动能提高了98%、总出口湍流动能提高了78.7%;方案6-1将方案6在传统布局方式下的环形口湍流强度提高了2%、总出口湍流强度提高了0.5%、环形口湍流动能提高了5.4%、总出口湍流动能提高了0.2%。

图8 方案1、方案6-1的导流盘内部流态对比云图Fig.8 Comparison of flow patterns inside the disk-type membrane module in Scheme 1 and Scheme 6-1

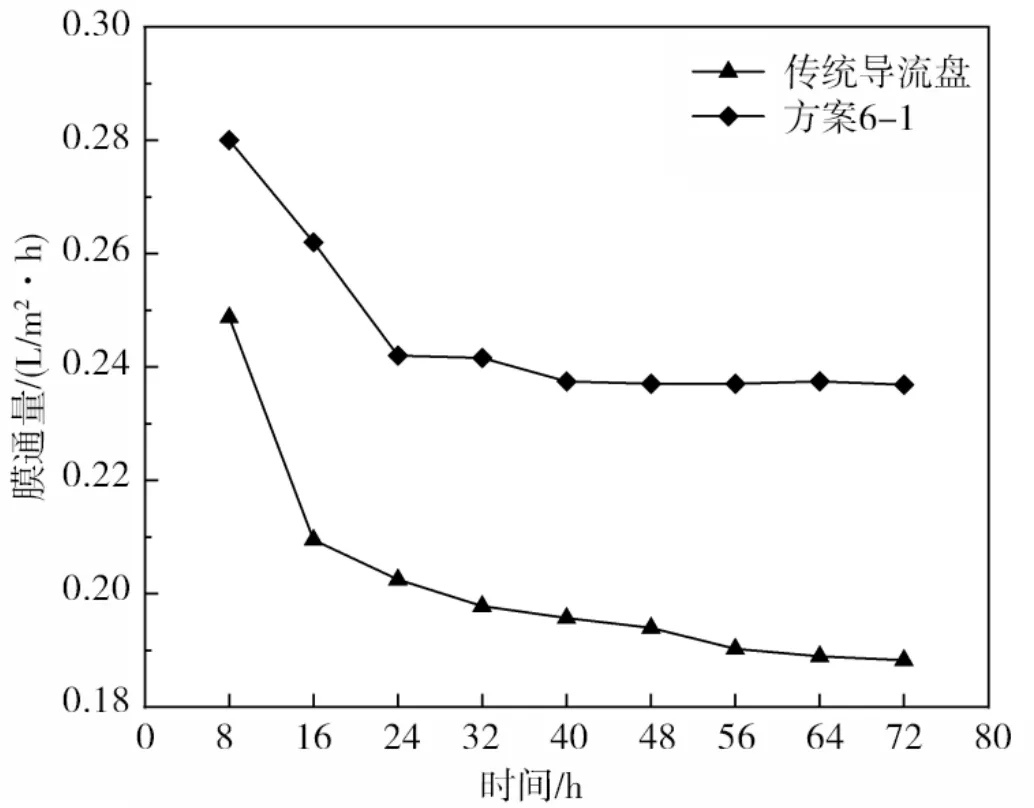

实验对比传统方案与方案6-1 在运行压力65 MPa、温度25.8 ℃、垃圾渗滤液(漳州某垃圾填埋场)的条件下,每隔8 h 取样一次,运行3 d 后膜通量变化规律。由膜通量变化曲线(图9)可以看出,在相同运行条件下,方案6-1比传统方案的膜通量提升25.8%;传统方案的通量衰减率是24.3%,方案6-1的通量衰减率是15.4%,说明改变导流盘表面凸点结构和布局规律能够提升渗透通量、降低通量衰减速率。

图9 膜通量变化曲线Fig.9 Membrane flux curve

3 结论

本研究采用计算流体动力学(CFD)方法建立碟管式反渗透(DTRO)膜组件内部流动的分析模型,并提出了一种新型导流盘表面结构设计方案。在该方案下,设计了8 种不同的导流盘凸点结构,并建立了这些凸点在导流盘内部的流动分析模型。通过对比分析了这8种方案的速度分布、湍流强度和壁面剪切应力大小,得出了一种具有高湍流强度的新型导流盘凸点形状,即方案6。在此基础上,进一步探究并确定了一种新型导流盘凸点的布局方法,从而进一步提高了导流盘内部的湍流动能和渗透膜的壁面剪切应力。

1) DTRO 组件的导流盘通过改变流体的湍流结构来减弱渗透膜表面的污染,导流盘中心的湍流动能大于四周;通过改变导流盘表面的凸点结构形状,能改变导流盘内部的微小的湍流结构,尖锐边角的凸点结构能更好地在凸点附近产生分离涡。常见的高湍流强度的凸点形状有四棱柱、三棱柱、三棱台、圆台。

2) 带有尖锐边角的凸点周围的湍流强度受方位角的影响较大,当凸点的正面与水流速度方向垂直时,能最大程度地增大凸点周围的湍流动能和湍流强度,梯形四棱柱相较于其他形状能产生更大的湍流强度和湍流动能。

3) 导流盘表面的凸点排布位置和数量对DTRO 组件内部的湍流动能分布影响较大,适当增加凸点个数或圈数,使凸点位于流速最大处能有效地提高导流盘内部的湍流动能和渗透膜的壁面剪切应力,对提高DTRO组件的抗污染性能有较好的促进作用。

4) 新型导流盘结构设计虽然对湍流强度和湍流动能存在有利影响,但相对于传统圆点结构的凸点,新型凸点结构的迎角大于传统方案,产生更大的压降及能耗。但更高的湍流强度和湍流动能可提高膜表面的抗污染性,避免因膜污染带来的物料无法稳定处理的问题,提高工程项目长期运行的稳定性,有益整个工程项目。

本文提出的导流盘表面结构设计方案对提高渗透膜的抗污染性能具有实际意义,可为DTRO组件的结构优化提供参考。碟管式反渗透膜组件在水处理、海水淡化和工业废水处理等领域具有广泛的应用前景,因此其结构优化和未来发展趋势是非常值得研究的话题。结构优化方面可从材料选择、膜结构优化着手,未来发展趋势向高效节能、智能化技术应用、可持续发展的方向发展,以应对水资源紧缺和环境保护的挑战,为各个应用领域提供更加可靠和高效的膜分离解决方案。