塑封倒装焊焊点开裂分析及改善研究

2023-03-22朱国灵季振凯纪萍徐小明

朱国灵,季振凯,纪萍,徐小明

(无锡中微亿芯有限公司,江苏无锡 214072)

1 引言

随着科技的发展,手机、平板电脑等电子设备朝着轻量化、扁薄化的趋势发展,塑封倒装焊成为了最高效的封装技术之一,并广泛应用于消费电子领域。然而塑封基板自身的易形变性以及封装体间各种材料热膨胀系数的不匹配,导致塑封体凸点易受热应力蠕变造成焊点开裂现象,存在较严重的封装可靠性风险。且倒装焊的产品包含多个凸点,其中一个凸点失效就会导致整个产品失效,因此凸点的可靠性成为决定产品质量的关键因素。确定在封装制程中最易形成凸点失效的工序及失效模式对提高封装的可靠性具有非常重要的意义。本文通过ANSYS 软件进行1∶1 实物建模,从封装制程的角度对易造成凸点失效的工序进行应力应变分布的模拟,分析焊点开裂失效的原因并提出改善方案。

2 试验方法

倒装焊的塑封体结构主要包括裸芯、凸点、基板、塑封料,其主要结构参数如表1 所示。

表1 倒装焊塑封体结构参数

在实际的封装制程中最易形成焊点开裂的工序是装片后的回流焊工序,其高低温的变化较易导致凸点内应力的加剧和蠕变,从而形成凸点失效。本文采用ANSYS 软件建模,获取塑封体和凸点在回流焊时的应力应变及分布情况,分析实物的封装结构在回流焊过程中凸点失效的机理,塑封前的ANSYS 模型如图1 所示。

图1 塑封前的ANSYS 模型

3 仿真结果与讨论

在装片后的回流焊升温阶段,基板z 轴的形变和凸点应力分布如图2 所示,塑封体的中心区域整体呈绿色,局部呈黄色,其形变量趋近于0。边缘的中间区域以黄色和橘色为主,四角及部分边缘区域为红色,由中心向四周的形变量逐渐增大,最大形变量达到2.70 μm。这表明在回流焊升温阶段,基板受热膨胀,从中心向四周的形变量逐渐增大,整体表现为“笑脸”翘曲(边缘向上翘曲)。其形变越大,产生的应力应变也随之增大,即边缘的凸点倾斜较大且所受应力最大,相较于中心区域的凸点更易产生裂纹,从而形成失效,故边缘区域为最易失效区域。同时,在回流焊升温阶段,因为基板的“笑脸”翘曲,凸点向内倾斜,且边缘的凸点倾斜较大,故凸点的最大受力点在芯片左下角,最大应力为171.59 MPa,即左下角的凸点最易失效。

图2 在回流焊升温阶段基板z 轴的形变及凸点应力分布

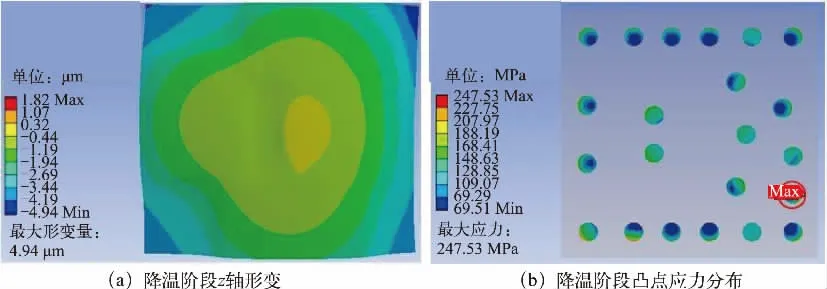

在装片后的回流焊降温阶段, 基板z 轴的形变和凸点应力分布如图3 所示,塑封体的中心区域为黄色,边缘的中间区域以绿色和湖蓝色为主,四角区域为深蓝色,整体表现为“哭脸”翘曲(边缘向下翘曲),形变趋势与升温阶段相似,均为边缘的形变大于中心区域的形变。这表明在回流焊的降温阶段,基板降温收缩,从中心向四周的形变量逐渐增大,最大形变量为4.94 μm,产生的应力应变也随之增大,即边缘的凸点相较于中心区域的凸点更易产生裂纹而形成失效。由应力分布图可以看出,在回流焊降温阶段,因为基板的“哭脸”翘曲,凸点向外倾斜,且边缘的凸点倾斜较大,故凸点的最大受力点在芯片右下角,最大应力为247.53 MPa,即右下角的凸点最易失效。

图3 在回流焊降温阶段基板z 轴的形变及凸点应力分布

对比在回流焊过程中升温阶段和降温阶段基板z轴的形变和凸点应力分布可以看出,降温阶段基板的形变和凸点所受应力均大于升温阶段,且升温阶段凸点的形态由固态变为液态,降温阶段凸点的形态由液态变为固态,因液态耐受应力优于固态,故在降温阶段凸点更易失效。

为进一步分析回流焊过程中的焊点开裂失效模式,选择图3(b)右下角所受应力最大的凸点进行应力分布分析,该关键凸点的应力分布及剖面SEM图如图4 所示,应力集中区位于凸点的基板端,且应力最大处位于凸点最外侧,并沿着界面由外向内递减。凸点的裂纹始于芯片侧的凸点与SnAg 接触的外围,并沿着裂纹由外向内不断延伸,与仿真结果吻合,进一步验证了在回流焊时焊点开裂的失效模式。

图4 关键凸点应力分布及剖面SEM 图

4 改善方案

由第3 节分析可知,形成焊点开裂失效的主要因素是在封装制程中进行回流焊时的高低温变化,其导致基板形变引起凸点所受应力增大,且失效位置多集中于芯片边缘,凸点裂纹呈由外向内不断延伸的趋势,所以通过减少回流焊时凸点的形变量,可有效降低焊点开裂风险,在实际生产中可通过在回流焊时加载具的作业方式,降低焊点开裂风险。

载具实物如图5 所示,载具是一种条形整平套件,整体为钢制框架结构,由上模和下模2 部分组成,将基板置于上模和下模间的凹槽内并固定,该装置可有效降低装片后回流焊时的基板形变量,达到降低焊点开裂风险的目的。经试验验证,加装载具后,焊点开裂失效由0.5%降为0.01%。

图5 载具实物

载具不仅可以有效降低因回流焊时基板形变导致的焊点开裂失效风险,还能有效减少装片时因基板翘曲产生的焊点焊接不良等异常,其原理如图6 所示。

图6 焊点焊接不良

当基板向下翘曲时,因机台z 轴方向行程固定,故在装片时易发生凸点与基板未接触的现象,在回流焊后凸点与基板间形成开路,最终导致产品失效。当基板向上翘曲时,该风险亦存在,且形成机理相同。

5 结论

通过ANSYS 模拟封装制程中在回流焊时封装体z 轴形变及凸点所受应力分布情况,结果表明:(1)塑封体四周形变较大,芯片边角凸点承受的应力及应变最大,确定塑封倒装焊产品边角的凸点为最易失效区域,且凸点裂纹始于芯片侧凸点与SnAg 的接触外围,并呈由外向内不断延伸的趋势;(2)加载具作业可降低回流焊时焊点开裂失效的风险,并能有效控制装片时因基板翘曲产生的焊点焊接不良等风险。