粉尘治理技术在炼化热电装置的改造应用

2024-01-15李国良

李国良

(中国石化齐鲁分公司热电厂,山东淄博 255410)

粉尘是炼化企业热电装置典型的职业病危害因素[1,2],存在于物料的接卸、转运、筛分、破碎、输送以及灰渣装车等诸多环节,上述环节所产生的粉尘存在多种危害,如危害作业人员职业健康,影响设备安全稳定运行等,严重的煤尘积聚可能引起火灾甚至爆炸事故[3-6]。因此,分析并掌握热电装置粉尘的时空分布并对其采取有效的治理措施具有重要意义。

1 对象和方法

1.1 对象

以某炼化企业热电装置为调查对象,包括燃煤的接卸、输送、转运、破碎、燃烧后灰渣外运和石灰石的接卸、转运等环节,涉及的场所包括原料车间、锅炉车间、汽机车间、脱硫车间等。

1.2 方法

1.2.1 粉尘危害调查分析

在全面了解热电装置工艺流程、生产设备及布局、原辅材料、产品及副产品、粉尘防护措施等的基础上,识别和分析热电装置存在或可能存在粉尘的环节及岗位分布。

1.2.2 粉尘采样与检测依据

根据生产过程中粉尘时空分布变化情况以及作业人员的职业活动特点(作业范围和地点),根据GBZ 159—2017《工作场所空气中有害物质监测的采样规范》规定的方法,采用定点采样与个体采样相结合的方式对各岗位接触的煤尘、矽尘、石灰石粉尘等危害因素进行采样。按照GBZ/T 192—2007《工作场所空气中粉尘测定》对粉尘浓度和游离二氧化硅含量进行检测。

1.2.3 结果判定依据

按照GBZ 2.1—2019《工作场所有害因素职业接触限值 第1部分:化学有害因素》[8]中的要求对粉尘进行检测,提取出表1对粉尘的检测结果,并总结出,劳动者接触仅制定有 PC-TWA 但尚未制定 PC-STEL 的化学有害因素时,实际测得的当日CTWA不得超过其对应的 PC-TWA 值;同时,劳动者接触水平瞬时超出 PC-TWA 值3倍的接触,每次不得超过15 min,一个工作日期间不得超过4次,相继间隔不短于1 h,且在任何情况下都不能超过 PC-TWA 值的5倍。

表1 粉尘职业接触限值要求[8] mg·m-3

1.2.4 治理措施

根据粉尘产生原因、时空特征分布和粉尘浓度结果分析,结合现场工艺特点和设备布局,针对落煤管、输煤皮带和灰渣库装车口采取曲线落煤管、无动力除尘、干雾抑尘和负压除尘等治理技术,对热电装置现场的粉尘进行治理,并对其效果进行分析与评价。

2 结果

2.1 粉尘职业病危害因素分布分析

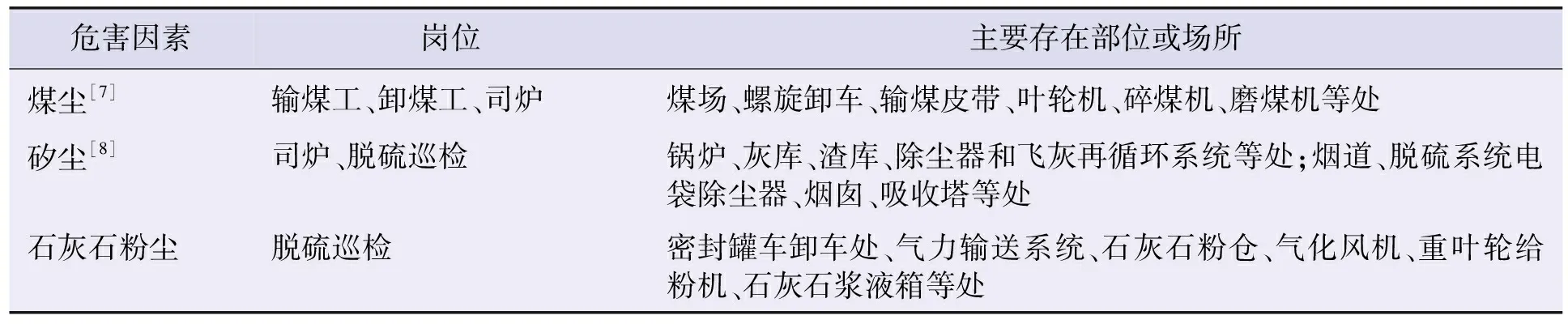

热电装置各车间生产过程中存在的主要职业病危害因素有煤尘、矽尘、石灰石粉尘。其中煤尘来源于原料煤装卸、输送过程;矽尘来源于原料煤燃烧后烟气中夹带的游离二氧化硅含量大于10%的粉尘;石灰石粉尘来源于在脱硫系统使用石灰石粉的卸车、输送、储存过程中。粉尘的主要分布及接触岗位详见表2。

表2 主要职业病危害因素分布

通过现场调查发现,热电装置粉尘产生的主要影响因素为燃煤的特性、物料落差、设备的密闭性能和除尘设施的效果等。其中燃煤特性涉及煤的水分、粒度和种类均一性等,例如当原煤表面水分低于7%~8%时输转过程便扬尘明显;当燃煤为褐煤时,由于其易分解特性,更容易产生煤尘。

2.2 治理前粉尘检测结果

原料燃煤、飞灰和灰渣中游离二氧化硅的含量在5.6%~15.6%,其中燃烧后的产物飞灰和灰渣形成的粉尘定性为矽尘,检测结果详见表3。

表3 游离二氧化硅含量检测结果

对热电装置接触粉尘的各岗位检测结果显示,脱硫巡检工矽尘(煤灰尘)和输煤工煤尘检测结果超过职业接触限值的要求,司炉岗位煤尘、矽尘未超标;现场粉尘浓度较高的位置有细灰装车处、粗灰装车处、落煤管和输送皮带,详见表4。

表4 治理前粉尘检测结果 mg/m3

对热电装置各主要产尘点粉尘产生及超标原因进行调查,结果如下:

a) 落煤管。本装置#1落煤管和#2落煤管为传统落煤管,对各种带速、不同的带式输送机倾角的适应性较差。煤流与头部护罩爆炸式撞击,同时落煤管有几处转角,物料在转角处不断地撞击、摩擦,煤之间夹带的空气不断扩张继而扬起大量的煤尘;另外,物料快速下落时卷吸大量诱导风进入落煤管和导料槽,其内形成高压含尘气流,导致风速过快的情况下,局部负压除尘罩无法对落煤管尾部形成的粉尘进行有效捕集。

b) 输煤皮带。输送皮带跑偏及胶带抖动等运行异常导致导料槽的密封不严,煤流下落过程中形成的正压气流中含有的细小煤尘颗粒一部分从密闭不严的导料槽缝隙逸散,一部分随输送带前进方向从导料槽前部出口逸散。

c) 灰库。锅炉装置形成粉煤灰被除尘器收集后经除灰系统的浓相气力输送至灰库。灰库作为气灰分离器,其顶部设置布袋除尘器,布袋除尘器后设置排气风机,灰库底部设置卸灰管。卸灰时库顶风机停止运行,输灰和库底气化空气进入罐内,导致罐内成正压状态,含尘气体通过卸灰管与罐车连接处的缝隙逸散。

2.3 具体治理措施与效果

2.3.1 曲线落煤管改造

针对#1和#2传统落煤管存在物料爆炸式冲击和诱导风形成正压造成扬尘的主要问题,采用新型曲线落煤管进行改造。曲线落煤管可将煤流在传统落煤管中的“爆炸式”无序坠落变为“集束式”有序滑落,控制滑落煤流的出口速度与接料皮带速度一致,从源头上抑制了粉尘的产生。曲线落煤管转运系统由头部导流罩、头部漏斗、三通分料器、调节法兰、曲线落煤管和纠偏器等组成。具体做法如下。

a) 基于燃煤粒子的弹性、黏性、塑性、形变等级、滑动、膨胀和流动性等特性参数,利用EDEM软件模拟仿真煤流的运动状态。

b) 通过结构设计控制煤流在滑落过程中的动势能大小和方向的转变,使其严格按照最佳切向角度和速度滑落,煤流的出口速度与皮带速度接近且控制煤流与皮带的接触位置位于皮带中央,防止皮带跑偏并保证皮带有效出力。根据现场工况分析计算,本装置煤流离开滚筒的方式为在切点处脱离传送带和滚筒进行平抛运动,导流罩挡板曲线与煤流曲线夹角设计为9°。

c) 利用两侧弧形挡板设计优化了传统翻板三通分料器,具备结构简单、换向速度快且防止翻板与分料器侧壁缝隙积煤的优点。

d) 曲线落煤管采用一段直管加两段圆弧段组成,直管段与圆弧段两端沿切线方向平滑过渡。

同时,为了降低曲线落煤管堵煤概率,在头部导流罩下部设计弹簧减震共振装置;落煤管上下采用柔性连接和弹簧悬挂系统;选择镜面复合耐磨钢板和 Q345 结合使用的无衬板降低落煤管摩擦系数。

改造后运行效果监测显示,煤流平均合速度由改造前的6.32 m/s降低为3.69 m/s;水平方向速度由改造前的0.21 m/s变为2.81 m/s,与输送带(输送带速度为2.5 m/s)相对速度由改造前的2.29 m/s变为0.31 m/s;垂直于输送方向的速度由改造前的6.13 m/s降低为2.41 m/s。上述改造实现了落煤管处煤流的“集束有序”运动,降低对皮带的冲击力和相对运动引起的皮带磨损。粉尘检测结果显示,#1和#2落煤管处煤尘的浓度由治理前的13.26~15.51 mg/m3降低为2.21~2.38 mg/m3。治理后粉尘检测结果如表5所示。

表5 治理后粉尘检测结果 mg/m3

2.3.2 输送皮带防尘改造

装置装运站内的#1、#2输送皮带采用负压除尘方式,对高落差下落物料形成的正压含尘气流无法形成足够的捕集速度导致捕集效果差;同时随着通风除尘设施的长周期运行,除尘管道内粉尘黏着导致管道堵塞使得效果进一步变差。在结合现场工况和落煤管改造方案的基础上,对输煤皮带采取无动力除尘、干雾抑尘和导料槽密封改造的系统化解决方案,具体为:

a) 无动力除尘。在落煤管与导料槽处设置由扩容物理沉降室、循环回风装置、滤尘室和尾部密封装置等组成的无动力除尘装置。当煤流经落煤管下落时产生冲击气流,在导料槽壁板结构件的限制下,含尘气流沿输送带运行正反两个方向扩散。沿输送带运行反方向处,少部分含尘气流受到导料槽尾部设置的多级阻尼抑尘帘阻滞粘结而被吸附,防止其通过导料槽尾部逸散;而大部分含尘气流沿输送带向前运行过程中,受到阻尼胶帘阻挡反弹,经扩容物理沉降室进入循环回风装置而产生持续循环,循环过程随着气流中粉尘浓度的逐步增高而在重力作用下沉降脱落,达到自然沉积净化的目的。另一小部分含尘气流继续向前经过滤尘室阻尘密封帘黏结吸附并最终耗尽动能。

b) 干雾抑尘。在输送皮带的中段(导料槽出口以后)设置由干雾机、水气分配器、输水管路、输气管路、喷头总成、伴热保温系统、空压机、储气罐、控制系统、供电装置及配件等组成的干雾抑尘装置。利用喷嘴形成的完全雾化的气雾对小于150 μm的煤尘颗粒,特别是颗粒度小于10 μm的粉尘颗粒进行有效的吸附,使粉尘受重力作用而沉降,达到抑尘作用。

c) 导料槽密封改造。现有导料槽防溢裙板为普通橡胶皮带切制,通过角钢、楔形锁紧装置等,与导料槽固定在一起,存在耐磨性差、无上下变形量而无法适应皮带位移和更换工作量大等弊端,使用过程中存在漏煤和漏粉等问题。为此,本次改造采用由聚氨酯材料制成的人字形双密封防溢裙板。防溢裙板采用直板与裙边双层密封一体结构,直板贴紧导料槽侧边,底部接触皮带;裙边外翻并可在一定角度内旋转,依靠橡胶板弹性实现皮带跟踪,保持与皮带紧密接触,密封性能优异。裙边密封采用单边圆弧过渡,皮带跑偏时,不会损伤皮带与裙边,并可自动恢复原状。

实施改造后对转运站内落煤管和输送皮带处的粉尘进行了检测,结果显示煤尘的浓度由治理前的3.51~9.73 mg/m3降低为0.77~1.73 mg/m3,全部符合职业接触限值的要求。

2.3.3 灰库装车处改造

根据现有灰库装车处除尘设施问题,采取了对灰库顶部的布袋除尘器的扩容改造,增加布袋除尘器的过滤面积,同时更换大功率排风机,保证库内负压状态。同时将卸灰管改造为套管设计,内管为煤灰的落料通道,外管为负压抽风管,接顶部布袋除尘器和排风风机,避免卸料过程中罐车内因正压从卸料管和罐车连接处逸散粉尘。在灰库运输车的进出口处设置干雾抑尘装置,对装车过程中逸散的粉尘进行捕集,防止污染环境。另外,灰库料位计由人工测量改造为雷达料位计,实现灰位的在线实时测量,避免灰库溢库冒灰。

改造后细灰和粗灰装车处的粉尘浓度由4.26~5.41 mg/m3降低为1.36~1.62 mg/m3,符合职业接触限值的要求。

3 讨论

本项目针对转运站落煤管和输煤皮带采取了曲线落煤管[9-11]、无动力除尘和干雾抑尘的系统化解决方案,从源头到结尾的几个重要环节采取技术手段优化设计,多点阻断或抑制粉尘,较好地解决了燃煤输送过程中的粉尘危害。

3.1 曲线落煤管

曲线落煤管适用于大落差转运点,通过设定有效的流动曲线,可以最大限度地减少落煤管出口诱导风速。但同时应注意曲线落煤管的不足之处,主要为其应用过程中也应注意由于其针对特定的煤质进行分析设计,对煤质的稳定性要求较高。若煤源较杂,采用流线型落煤管,可能会出现堵煤现象,需要采取相应的防止堵煤措施。

3.2 干雾抑尘

干雾抑尘对不同工况的适用性好,对10 μm以下的可吸入性粉尘的治理效果最佳,干雾抑尘的除尘效率可高达95%以上;对于起尘严重的煤种如褐煤,如果采用曲线落煤管和无动力除尘仍不能将粉尘完全除掉,应该考虑在导料槽外部给料点两侧、导料槽前后采用干雾抑尘装置。干雾抑尘会提高转运站内空气的湿度,使设备腐蚀风险增加,并且在一定程度上会造成水污染,产生一定量的煤污水,对产生的污水则需要通过处理系统进行回收处理。设备对洒水量的控制有较高的要求,用水量大可能会对设备运行产生打滑和跑偏等负面影响,甚至可能造成设备表面结冰,用水量小则难以达到除尘效果,导致空气污染问题不能达到有效解决。

3.3 无动力除尘与全密封导料槽

无动力除尘设施具备除尘效果好、应用安全可靠、无需人工操作和维护量小、不占地、施工周期短、生产成本低和无二次污染等优点[12,13]。聚氨酯材料的全密封导料槽具备密封性高、自适应性好和对皮带伤害小的特点,具有良好的应用效果。在实际运行过程中,两者均需要做好定期维护和检修,确保其处于良好运行状态。

3.4 灰库装车改造

灰库装车通过优化装车设备并结合自动化计量设备和干雾抑尘装置很好地解决了现场粉尘逸散、人员接触时间长的职业健康风险问题,显示了生产工艺设备革新对职业病危害风险控制的关键作用。