自动对中下料导料槽的设计及应用

2023-09-02王晓斌陈淑兰

王晓斌 陈淑兰

华电江苏能源有限公司句容发电分公司 常州 213143

0 引言

带式输送机是火力发电厂输煤系统的主要设备,其能否安全、稳定、可靠地运行直接影响到发电机组的燃煤供应。因落料点不正导致带式输送机输送带于导料槽处跑偏属于最常见、最多发的情况,在带式输送机运行过程中落料点是动态变化的,因积料或瞬时流量变化而变化,人为调整托辊组难以适应此变化,自动液压纠偏装置纠偏能力有限,此类输送带跑偏问题难以得到彻底解决。输送带跑偏后导料槽两侧物料撒漏,撒漏物料清理工作量大、人工成本高、含煤废水处理系统运行成本及电耗增加。导料槽结构及设计优化相关资料较少,缺少可借鉴的相关示例,因落料点不正导致输送带跑偏、导料槽两侧出现撒漏情况得不到有效解决,属于业内难题。

1 传统常见导料槽结构

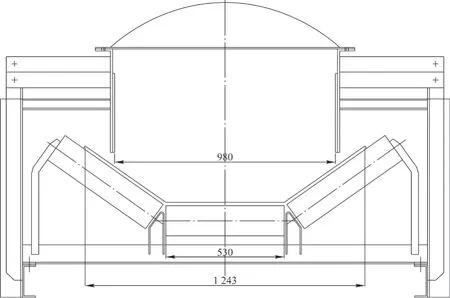

1.1 矩形口导料槽

矩形口导料槽由顶板和两侧板组成,现阶段为了增大导料槽气体通流截面积、便于安装干雾抑尘装置和提高导料槽刚度,顶板一般设计成圆弧状。此导料槽断面由顶板和两侧板组成半封闭的矩形状,故称为矩形口导料槽。其断面如图1 所示。

图1 矩形口导料槽断面图

矩形口导料槽的优点有:结构简单,制作难度小;物料通流面积大,不易堵料;两侧板因竖直安装,与料流接触应力较小,导料槽两侧板不易磨损,使用寿命长。矩形口导料槽的缺点有:下料对中性差,带式输送机重载运行时输送带易跑偏;从图1 中可以看出,带宽B=1 400 mm 的带式输送机的矩形口导料槽因两侧板内间距大,达980 mm,而输送带在承载段的宽度仅为1 243 mm,导料槽侧板两侧均匀余量仅为131.5 mm(侧板厚度忽略不计)。带式输送机重载运行时输送带发生跑偏后,输送带易跑进导料槽两侧防溢裙板内侧,物料撒漏严重。

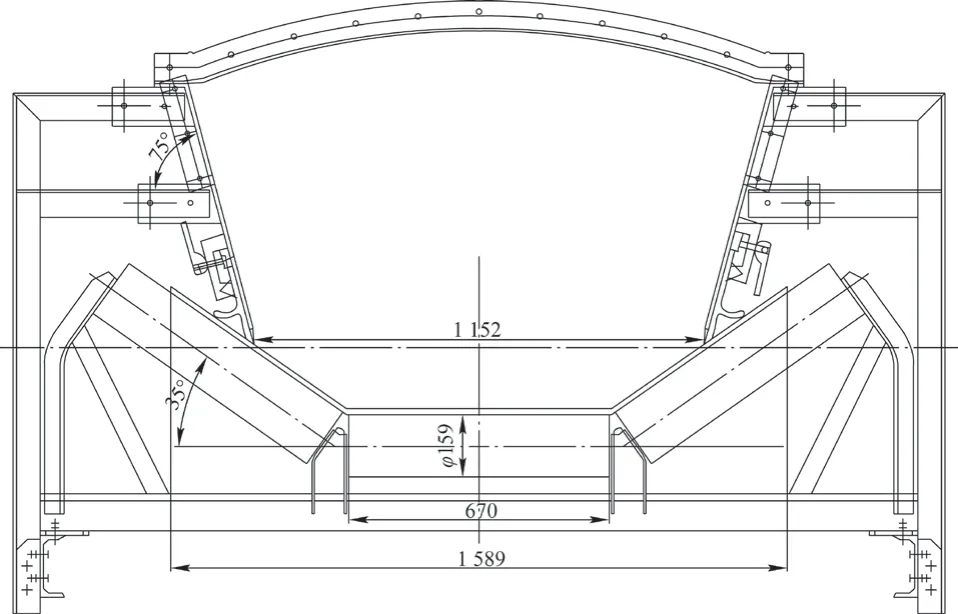

1.2 喇叭口导料槽

喇叭口导料槽由顶板和两侧板组成,顶板设计与矩形口导料槽的一致。喇叭口导料槽断面由顶板和两侧板组成半封闭的梯形状,类似喇叭形状,其断面如图2所示。

图2 喇叭口导料槽断面图

喇叭口导料槽的优点包括结构简单,制作难度较小;通流面积适中,不易堵料;有一定的汇聚料流功能,有利于纠正落料点。喇叭口导料槽的缺点为 汇聚料流作用不明显,下料对中性较差,带式输送机重载运行时输送带较易跑偏。

由图2 可以看出,B=1 800 mm 带式输送机的矩形口导料槽因两侧板下部内间距大,达1 162 mm,而输送带在承载段的宽度仅为1 589 mm,导料槽侧板两侧均匀余量仅为213.5 mm(侧板厚度忽略不计)。带式输送机重载运行时输送带发生跑偏后,输送带易跑进导料槽两侧防溢裙板内侧,物料撒漏严重。

2 当前流行的技改方案

针对传统导料槽的缺点,尤其是为了纠正物料堆积位置和增加自动对中下料功能,解决因落料点不正导致的输送带跑偏问题,应用单位提出了一系列技改方案,付诸实施后取得了一定的效果,但离预期值还存在一定的差距。就取得的效果而言导料槽目前流行的技改方案有导料槽出口加装导流板和导料槽内部加装集流挡板2 种。

2.1 导料槽出口加装导流板

导料槽出口加装导流板纠正物料堆积位置,利用导料槽出口的导流板把输送带上不正的物料在导料槽出口处进行纠正,使物料堆积位置和断面形状发生变化,从而解决因物料堆积不正导致的输送带跑偏问题。B=1 800 mm 带式输送机的喇叭口和B=1 400 mm 带式输送机的矩形口导料槽出口加装导流板见图3、图4。

图3 B=1 800 mm 带式输送机的喇叭口导料槽出口加装导流板

图4 B=1 400 mm 带式输送机的矩形口导料槽出口加装导流板

从图3、图4 可以看出,B=1 800 mm 带式输送机的喇叭口和B=1 400 mm 带式输送机的矩形口导料槽出口加装的导流板,其下部和上部内间距尺寸分别为450 mm 和850 mm、350 mm 和640 mm。导料槽出口加装的导流板底部内间距尺寸远小于输送带宽度尺寸,其拨正和汇流料流作用明显,能达到纠正落料点的目的,导料槽出口加装的导流板底窄上宽的设计保证了足够的通流面积。

2.2 导料槽内部加装集流挡板

导料槽内部加装集流挡板增加导料槽自动对中下料功能,汇聚上级物料,纠正其落料方向,使输送带上堆积物料均匀处于输送带中心两侧,从而解决因物料堆积不正导致的输送带跑偏问题。有2 落料点的导料槽内部加装前后落料点集流挡板,如图5、图6 所示。

图5 导料槽内部加装前落料点集流挡板

图6 导料槽内部加装后落料点集流挡板

从图5 和图6 可以看出,导料槽内部于上级落料管给料匙出口处加装集流挡板,集流挡板上斜段有导流汇聚物料作用,集流挡板下竖直段有限制整形物料作用。上下段组合后能改变上级物料落点方向和限制料流截面作用,能达到纠正落料点的目的。

上斜段和下竖直段尺寸根据导料槽截面合理设计,上斜段与水平面夹角60°,B=1 400 mm 的带式输送机导料槽下竖直段内间距为540 mm,前落料点集流挡板进口加装汇流板,以汇流物料进入集流挡板内部。

为降低上级料流对导料槽和输送带的冲击,现阶段上级落料管出口一般设计成给料匙结构,以降低料流向下速度。受给料匙影响和为了便于安装,导料槽内部加装的集流挡板下竖直段尺寸较小,B=1 400 mm 带式输送机导料槽内加装的集流挡板下竖直段为200 mm,上级料流不能完全被限制在集流挡板的下竖直段内,其限制料流截面作用相对较小。

3 导料槽目前流行的技改方案存在的问题

3.1 导料槽出口加装导流板

传统常见的导料槽两侧板与输送带中心线平行,而导料槽出口加装的两侧导流板与输送带中心线存在夹角。物料在输送过程中,会有部分物料从导流板与输送带间的缝隙中通过。部分块状物料不可避免地会卡在导料板与输送带间,尤其是导流板下方布置托辊组的区域,较大的块状物料可能会卡在二者的缝隙处,与输送带发生碰磨,严重时导致输送带撕裂,存在安全隐患。

基于上述原因,一般在导料槽出口加装导流板时,调整或拆除其下方的托辊组,以实现退让功能,但输送带撕裂安全隐患仍不能完全消除。

3.2 导料槽内部加装集流挡板

传统常见导料槽两侧板一般采用单层设计,而导料槽内部加装集流挡板后,节流挡板与原有导料槽的两侧板形成双层结构。物料在输送过程中,会有部分物料从集流挡板与两侧板中的腔体中通过。一旦集流挡板破损且未被及时发现,部分大块状物料会进入腔体并卡在某部位,与输送带发生碰磨,严重时导致输送带撕裂,存在安全隐患。

针对上述问题,导料槽内部设计加装集流挡板时,放大集流挡板下竖直段与输送带间的间隙,降低安全隐患的同时集流功能降低,限制料流截面作用降低,落料点纠正功能减弱。

4 新型导料槽设计思路

分析矩形口和喇叭口导料槽的优缺点及导料槽目前流行的技改方案,传统设计的导料槽和技改后的导料槽使用效果均不能达到预期值,需设计新型具有自动对中下料功能,使用效果更好的导料槽。

在不影响带式输送机功率的前提下,设计新型结构的、能自动对中下料的导料槽以解决落料点不正问题,如何组合使其具有自动对中下料功能且不影响功率是设计难点,部分关键尺寸需经过计算校核和试验确定。考虑汇流使其具有自动对中下料功能,将导料槽设计成矩形口且缩小其内间距,内间距比水平托辊长度尺寸略大,B=1 400 mm 的带式输送机导料槽内间距初定610 mm。考虑导料槽通流面积和连接问题,内间距过小的矩形导料槽通流面积不能满足运行要求,与上级落煤管连接时也必须加装过渡板,加装的过渡板会阻碍料流通过,系统易发生堵塞。为解决问题,设计组合式导料槽,即上段喇叭口+下段矩形口结构,需要技改的应用场合还能保留导料槽顶板。同时,需考虑新型导料槽上段喇叭口斜板的倾斜角度,即斜板与水平面的夹角。参考GB50660—2011《大中型火力发电厂设计规范》中原煤仓设计应符合的规定及转运站三通设计原则,斜板与水平面的夹角不小于55°,新型导料槽上段喇叭口斜板的倾斜角度暂定65°。

5 设计原则

1)改变导料槽断面结构形式,即选用喇叭口+矩形口的断面形式。

2)参考GB50660—2011《大中型火力发电厂设计规范》原煤仓设计应符合的规定及转运站三通设计原则,并根据运行经验确定导料槽上段斜面角度。

3)根据水平托辊长度暂定导料槽下部竖直段内间距,即内间距略大于水平托辊长度。

4)根据计算有效料流截面积暂定导料槽下部竖直段高度,以下落后直线流动的物料高度低于导料槽下部竖直段高度为原则。

5)运用CAD 软件设计绘制导料槽,初步确定导料槽断面相关尺寸。

6 各相关尺寸确定

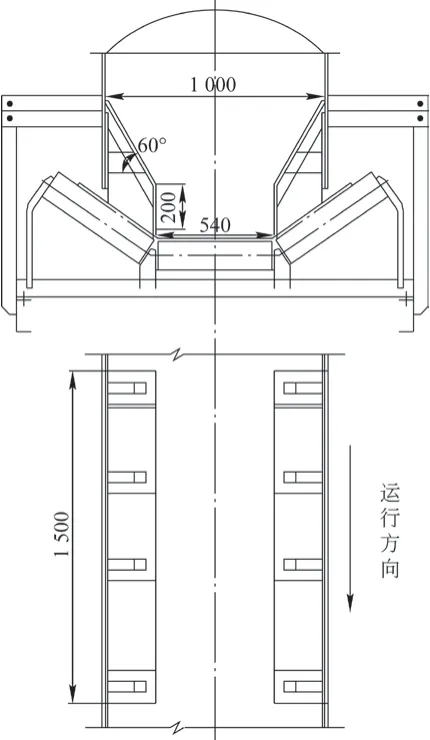

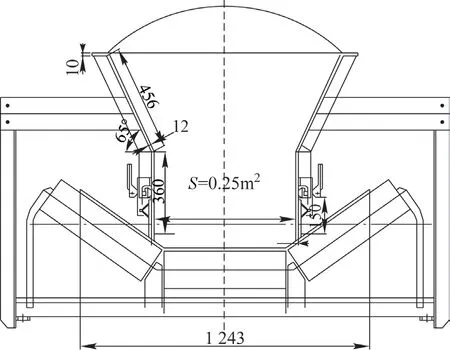

根据设计思路和设计应遵循原则,尽可能满足现场改造边界条件,本着节约成本原则,应用CAD 软件设计自动对中下料导料槽的相关尺寸,计算校核影响带式输送机额定出力的相关尺寸,待根据重载运行情况进一步调整、优化相关尺寸,从而固化自动对中下料导料槽的相关尺寸,形成规定值进行推广应用。初步设计的B=1 400 mm 带式输送机的自动对中下料导料槽断面如图7 所示。

图7 自动对中下料导料槽断面图(B=1 400 mm)

该导料槽相当于喇叭口+矩形口组合结构,上斜段属于喇叭口结构,下竖直段属于矩形结构。上斜段为了能与落料管出口给料匙顺利对接设计成喇叭口结构,下竖直段为了集流自动对中下料设计成矩形口。上斜段两侧板斜面与水平面夹角为65°,避免物料因下落不畅而堆积。下竖直段两侧板竖直布置,不承受冲击,使用寿命长且不易积料。B=1 400 mm 的带式输送机下竖直段内间距尺寸暂定610 mm,比水平托辊长度大80 mm。

上级物料进入导料槽后,经过上斜段时被初步集流,物料向下流速逐渐增大,至下竖直段时进一步被集流,增速的物料被限制在竖直段封闭腔体内均匀布置在输送带中部,料流截面窄而高,落料点被强制纠正。物料出导料槽后会有一定的坍塌,但布置在输送带中心线两侧不均匀性误差较小,不会导致输送带跑偏。

7 截面积计算校核

7.1 料流截面积

以B=1 400 mm 的带式输送机为例,带式输送机带宽B为1 400 mm,带速V为2.5 m/s,功率Q为1 500 t/h,取料流密度ρ为0.85 t/m3,计算料流截面S为

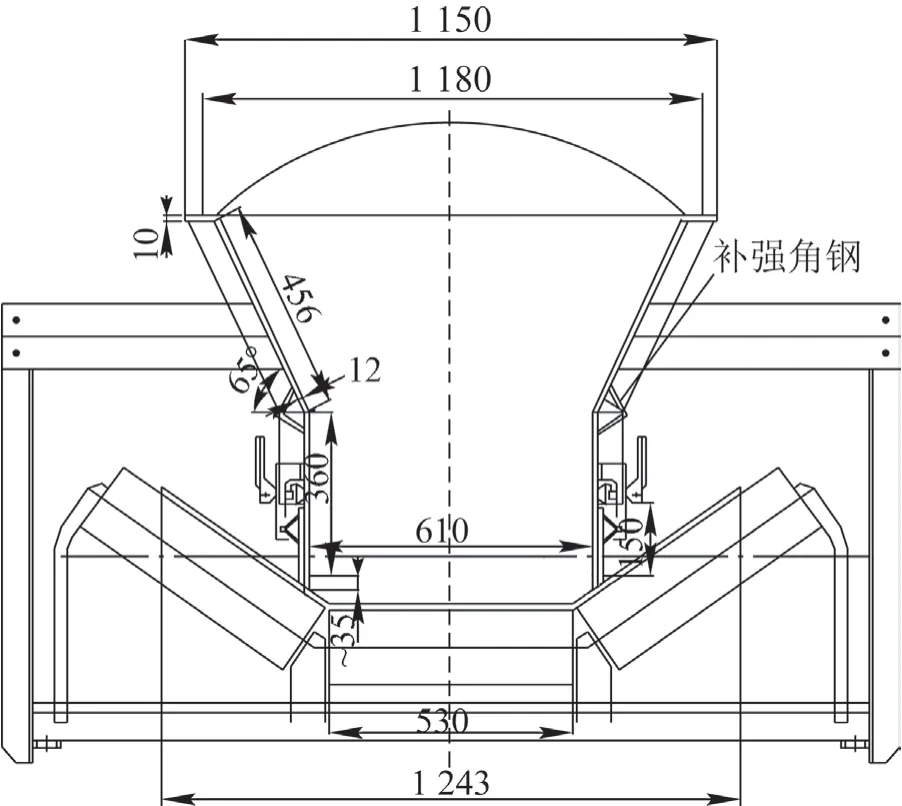

7.2 自动对中下料导料槽下竖直段与输送带构成的封闭区域截面积

运用CAD 软件,绘制自动对中下料导料槽下竖直段与输送带构成的封闭区域,利用合并命令,将此封闭区域合并成一个整体。再运用CAD 查询面积功能,查询得知自动对中下料导料槽下竖直段与输送带构成的封闭腔体截面积为0.25 m2,自动对中下料导料槽下竖直段与输送带构成的封闭区域及面积如图8 所示。

图8 矩形口与输送带封闭区域及面积

比较带式输送机额定功率下料流截面积和自动对中下料导料槽下竖直段与输送带构成的封闭区域截面积数据可以看出,自动对中下料导料槽下竖直段与输送带构成的封闭区域截面积大于额定出力下料流截面积,说明自动对中下料导料槽下竖直段相关尺寸是合理的。

8 加工制作工艺及要求

自动对中下料导料槽上斜板和下竖直板均选用6 mm(Q235B 基板)+6 mm(堆焊层)的埋弧焊板,法兰和筋板选用Q235B 材料。

因埋弧焊板不能大角度弯曲,导料槽上斜板和下竖直板分段下料,采用焊接拼接工艺进行连接组成自动对中下料导料槽侧板合件。拼接完成后再与法兰进行焊接连接组成带法兰侧板合件。焊接连接时,基板层选用J507 焊条,采用手工电弧焊焊接;堆焊层选用ER307Si(H09Cr21Ni9Mn7Si)实心焊丝,采用二氧化碳气体保护焊焊接;筋板和夹持器底座因安装在导料槽两侧板基板上,选用J507 焊条,采用手工电弧焊焊接。

针对部分应用场合,如物料体积和比重较大,为提高自动对中下料导料槽整体刚度,可在自动对中下料导料槽侧板外壁面交线处加装等边角钢。选用J507 焊条,采用手工电弧焊焊接工艺将其与自动对中下料导料槽侧板和筋板进行焊接连接。导料槽侧板外壁面交线处加装等边角钢(见图9)。

图9 自动对中下料导料槽侧板外壁面交线处加装等边角钢

9 结语

某电厂加仓段B=1 400 mm 带式输送机导料槽改进为自动对中下料导料槽的结构后,额定功率运行时,料流截面较窄,物料均匀分布在输送带中心线两侧,料流两侧均匀平整。输送带无跑偏现象,解决了因落料点不正导致的输送带跑偏问题。

借鉴设计及应用经验,针对不同带宽的带式输送机,设计不同尺寸的自动对中下料导料槽取得预期效果,得到广泛推广应用。进一步延伸应用在振动给料机出口、其他溜筒出口、锁气漏斗内部等区域,加装类似于自动对中下料导料槽的导流装置,能有效改善料流方向,减小冲击角度,降低磨损,延长料流通过部件使用寿命。

为解决因落料点不正导致的带式输送机输送带跑偏问题,分析传统导料槽的结构缺陷和目前流行的技改方案,拓宽设计思路,科学合理设计自动对中下料导料槽,解决业内难题,同时也可为解决实际生产应用领域技术难题提供借鉴。